污泥煤泥协同燃烧动力学及污染物排放特性

2022-02-23徐向鹏钟文琪周冠文

徐向鹏 钟文琪 陈 曦 周冠文 徐 越

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

煤泥是煤炭洗选残留的固体废弃物,随着我国煤炭开采量和原煤入选率逐年增高,煤泥产量也逐渐增大(如2019年煤炭产量38.5亿t,共产生2.8亿t煤泥[1]).与此同时,我国城市化建设的加速导致城市污泥含量增长迅速[2],按王其[3]估计,2020年我国市政污泥处理量有可能达到6 000~9 000万t.污泥和煤泥的不恰当处理会造成环境的二次污染、资源的浪费和对人体健康的损害[4-6].因此,污泥煤泥的无害化、资源化处置是国家能源与环境领域的重大要求.

污泥挥发分含量高,煤泥固定碳含量高,协同燃烧[7-8]能有效利用污泥挥发分含量高的特点降低混合燃料的着火点,同时依靠煤泥含碳量高的特点维持混合燃料的稳定燃烧.然而,由于污泥中S、N和Cl含量相对较高,燃烧过程中会产生大量污染物,如SO2、NOx和HCl.煤泥是通过洗涤原煤产生的,导致S、N等元素的富集,燃烧时也会释放大量污染物;且污泥和煤泥的灰分含量高,协同燃烧时灰分成分是否对燃烧特性和污染物排放产生影响尚不清楚.因此,掌握污泥和煤泥协同燃烧特性及污染物排放规律是发展污泥煤泥协同燃烧技术的基础.

近年来,已有许多学者对污泥或煤泥的协同燃烧动力学和污染物排放进行了研究.张文元等[9]利用热重-质谱联用仪研究了城市污泥掺混阳泉煤燃烧过程的动力学特性及污染物排放特征,实验结果表明,随着污泥掺烧量增加,混合物的着火点降低,综合燃烧特性指数有所下降,当城市污泥掺混质量分数不大于20%时,燃烧过程SO2和NOx的排放特性与阳泉煤单独燃烧时相似.Yang等[10]研究了污泥与生物质协同燃烧时NO的排放模型,研究表明,随着污泥质量分数的增加NOx排放峰值降低,污泥含水率(质量分数)60%时NOx排放最少.Yang等[11]对污泥和煤矸石的单独燃烧和协同燃烧过程中SO2和NO的排放进行了研究,结果表明,污泥和煤矸石的协同燃烧有助于燃料的脱硫和脱硝.阮敏等[12]对市政污泥与褐煤的协同燃烧动力学进行了研究,实验结果表明,市政污泥与褐煤的燃烧存在正协同关系.

现有的研究主要针对污泥或煤泥与高热值煤和生物质的混合燃烧,对污泥、煤泥这2种低热值燃料协同燃烧的研究还较少,污泥和煤泥协同燃烧的动力学及污染物排放特性仍不明确.为此,本文针对这些问题开展污泥煤泥协同燃烧实验研究.首先通过热重实验研究污泥煤泥协同燃烧的动力学特性,并建立静态管式炉协同燃烧实验系统,研究了污泥质量分数、温度和含水率对污泥煤泥协同燃烧的污染物(SO2、NO和HCl)排放影响规律,以期为污泥煤泥的高效清洁利用提供有益参考.

1 实验装置及方法

本实验所用污泥来自江苏省南京市某污水处理厂,煤泥来自内蒙古自治区呼和浩特市某洗煤厂.污泥和煤泥工业分析、元素分析以及灰分分析结果如表1、表2所示.实验前将原料置于105 ℃干燥箱24 h,研磨筛分至80~160目,按照设定比例称重混合,充分搅拌后封存备用.

表1 污泥煤泥的工业分析及元素分析

表2 污泥煤泥的灰成分分析 %

1.1 热重分析实验装置及方法

本文采用法国SETARAM公司生产的同步热分析仪Setsys evlution 16研究污泥煤泥协同燃烧时的动力学特性.实验气氛为空气,温度范围为室温到1 000 ℃,空气流量为80 mL/min,使用高纯氮气作为保护气.该实验中污泥的质量分数wSS(即污泥占总燃料干燥基的质量分数)分别为0、25%、50%、75%和100%,每次实验取样品10 mg,升温速率分别为10、20和30 ℃/min.

采用着火点、燃尽温度以及最大失重速率点等参数来表征样品的燃烧特性.着火点越低,表明样品的着火性能越好;燃尽温度越小,表明燃尽性能越好.按照热重曲线法确定着火温度和燃尽温度[13-14].将失重速率最大时的温度称为最大失重速率点.此外,引入S作为评价燃烧特性的参数,计算公式如下:

(1)

式中,Dmax表示最大失重速率,%/min;Dmean表示平均失重速率,%/min;Ts表示着火点温度,K;Tf表示燃尽温度,K.

本文采用Flynn-Wall-Ozawa(FWO)方法计算活化能,计算公式[15]如下:

(2)

式中,β为升温速率,℃/min;A为指前因子,min-1;R=8.314 J/(mol·℃)为通用气体常数;G(α)为反应模型的积分形式;α为转化率,%;T为热力学温度,K;E为表观活化能,kJ/mol.

由于活化能会随转化率出现波动,本文使用Cumming[16]提出的质量平均表观活化能计算总体的活化能Et,即

Et=E1m1+E2m2+…+Enmn

(3)

式中,E1~En表示各区间的表观活化能;m1~mn为各区间质量损失份额.

1.2 静态管式炉协同燃烧实验装置及方法

1.2.1 测量SO2及NO的实验装置及方法

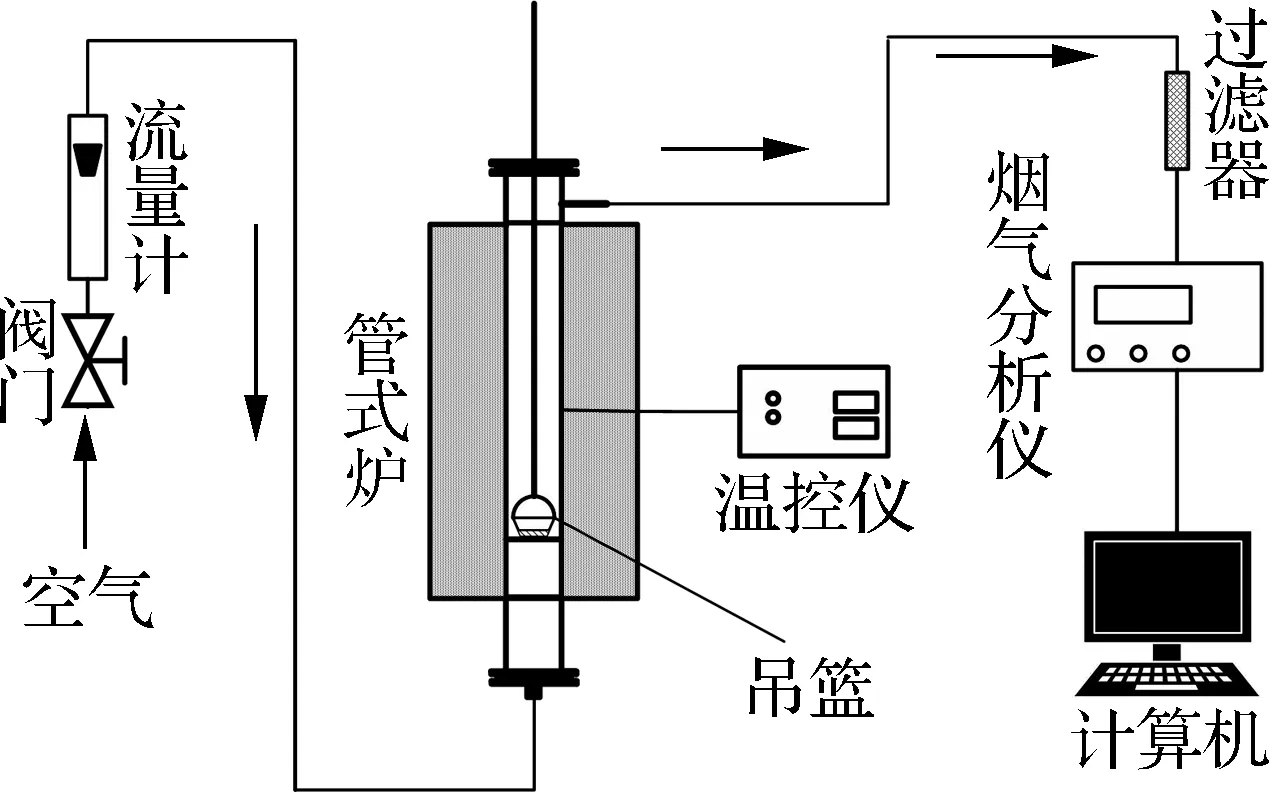

测量SO2和NO的实验装置主要由配气系统、加热炉体、烟气处理分析系统构成.如图1所示,其中加热炉体为立式管式炉反应器,型号为SL-GL1200,空气从底部进入,上方流出,两端用法兰密封.烟气处理分析系统由过滤器和烟气分析仪构成,烟气分析仪为德国MRU公司生产的NOVA PLUS.

图1 静态管式炉协同燃烧实验装置

实验流程如下:首先将立式管式炉加热到指定温度,通入空气吹扫5 min;之后调节空气流量至2.6 L/min,称取2 g污泥煤泥混合燃料放入吊篮 (控制燃料含水率时,称量2 g干基混合燃料,之后加入超纯水充分搅拌,含水率为水的质量占燃料总质量的百分数),放置在管式炉加热恒温区,恒温燃烧30 min.实验产生的烟气经干燥器过滤进入烟气分析仪,采样间隔5 s.

为得到燃烧全过程的气体污染物总排放量,采用如下公式[17]:

(4)

式中,Xi为含有i元素气体的排放量,g;Mi为含有i元素的气体摩尔质量,g/mol;Ci为含有i元素的气体质量浓度,mg/m3;V为载气量,L/min.

1.2.2 测量HCl的实验装置及方法

测量HCl的气体处理与分析系统与测量SO2和NO时有所差别,由吸收液和离子色谱仪构成.烟气中HCl先由吸收液吸收,后经离子色谱仪测量得到.离子色谱仪为赛默飞公司生产的戴安ICS2100.

实验前将管式炉加热至指定温度,后通入空气吹扫5 min,接着调节空气流量至1 L/min,称取1 g污泥与煤泥的混合物,均布于吊篮(控制燃料含水率时,称量1 g干基混合燃料,加入超纯水充分搅拌),置于管式炉的恒温加热段,恒温燃烧30 min.实验产生的烟气通入2只装有浓度0.1 mol/L的NaOH溶液串联吸收瓶,每只吸收瓶内溶液为50 mL,反应结束后将吸收瓶溶液定容到100 mL,过滤后采用离子色谱仪测量吸收液中氯离子含量.

2 结果和讨论

2.1 热重分析

2.1.1 污泥煤泥混合物燃烧特征参数

以升温速率10 ℃/min的数据为例来研究不同污泥质量分数混合燃料的燃烧特性.

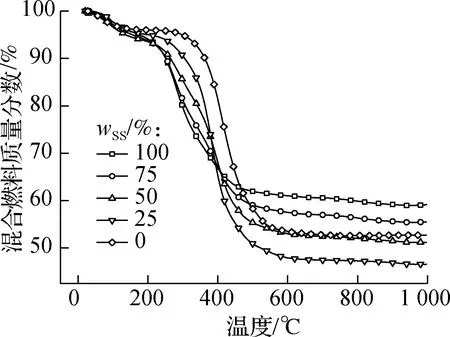

图2(a)为不同污泥质量分数的混合燃料质量与温度(TG)曲线.由图可知,污泥燃烧的起始失重温度比其他样品低,因为污泥的挥发分多,易挥发燃烧,而煤泥的固定碳含量较多,化学性质稳定.随污泥质量分数增加,TG曲线向低温区偏移,说明污泥能有效降低燃烧温度.图2(b)为不同污泥质量分数的混合燃料质量微分(DTG)曲线.混合燃料的DTG曲线峰与污泥煤泥单独燃烧峰的区间保持一致,表明污泥煤泥协同燃烧时保持了各自的燃烧特性[18].同时,混合燃料的高温峰较煤泥单独燃烧峰偏左下,说明污泥煤泥混合燃烧时发生协同作用,最大失重速率温度降低,反应速率加快,可能与燃料中金属化合物的催化有关[19-20].

表3为污泥煤泥燃烧过程中的特征温度和参数.由表3可以发现,随污泥质量分数的增大,混合燃料的着火点降低,因为污泥含有大量活性较高的挥发分,能有效提高燃料的着火性能.随污泥质量分数增大,混合燃料的燃尽温度升高,平均失重速率减小,燃烧特性参数S减小,因为污泥含有大量灰分,后期残留物的燃烧和分解缓慢[14],而煤泥固定碳含量高,能释放大量热量,降低燃尽温度.当污泥质量分数wSS为25%时,混合燃料的燃烧特性参数S最大,达到2.56×10-8%2/(min2·K3),表明污泥质量分数25%为污泥煤泥协同燃烧的最佳比例.

(a) TG

(b) DTG

表3 污泥煤泥协同燃烧的特征温度和参数

2.1.2 污泥煤泥混合物燃烧动力学参数

表4显示了通过FWO方法获得的Arrihenius活化能.选择转化率0.2~0.8作为计算区间,相关性系数均大于0.9,结果可信.从表4中发现,同种物质在不同转化率下活化能有差异,为减小误差,

表4 污泥煤泥协同燃烧的活化能 kJ/mol

首先使用线性最小二乘法拟合不同变化规律转化率区间的活化能,接着将质量平均活化能作为整个燃烧区间的表观活化能.活化能是反应物从稳定态转化为活跃态所吸收的能量,从本质上描述了燃料的着火性能[18].由表4可知,煤泥单独燃烧时活化能最大,达到112.6 kJ/mol.随污泥质量分数的增加,混合燃料的活化能降低,进一步证明污泥有助于提高燃料的着火性能.

2.2 污染物排放特性

2.2.1 污泥质量分数对污染物排放的影响

图3(a)展示了800 ℃时SO2排放质量浓度随污泥质量分数变化的曲线.污泥和煤泥的硫分组成相似,主要由有机硫、硫化物(黄铁矿FeS2为主)以及硫酸盐(不能再被氧化,常表现为灰分)组成[9,11,21].从图3(a)发现,SO2呈现双峰排放特性,这是不同硫的析出时间不同所导致.大多数有机硫主要参与第1个峰的反应;硫化物以及部分活化能较高的有机硫(如噻吩硫)反应慢,参与第2个峰的反应.从图3(a)还观察到,污泥第2个峰比煤泥提前了约700 s,这是因为污泥的着火点低,提前燃烧为硫化物的氧化提供了热量.图3(b)展示了不同温度下SO2的排放量随污泥质量分数的变化.从图中看到,在不同温度下,SO2排放随污泥的质量分数增加先增大后减小,污泥煤泥协同燃烧时的SO2排放量大于污泥煤泥单独燃烧时的SO2排放量,原因可能是污泥煤泥灰分中的碱金属对硫有固定作用[22-23],协同燃烧时局部温度升高抑制了固硫反应的进行.

(a) SO2动态析出曲线

(b) SO2排放量

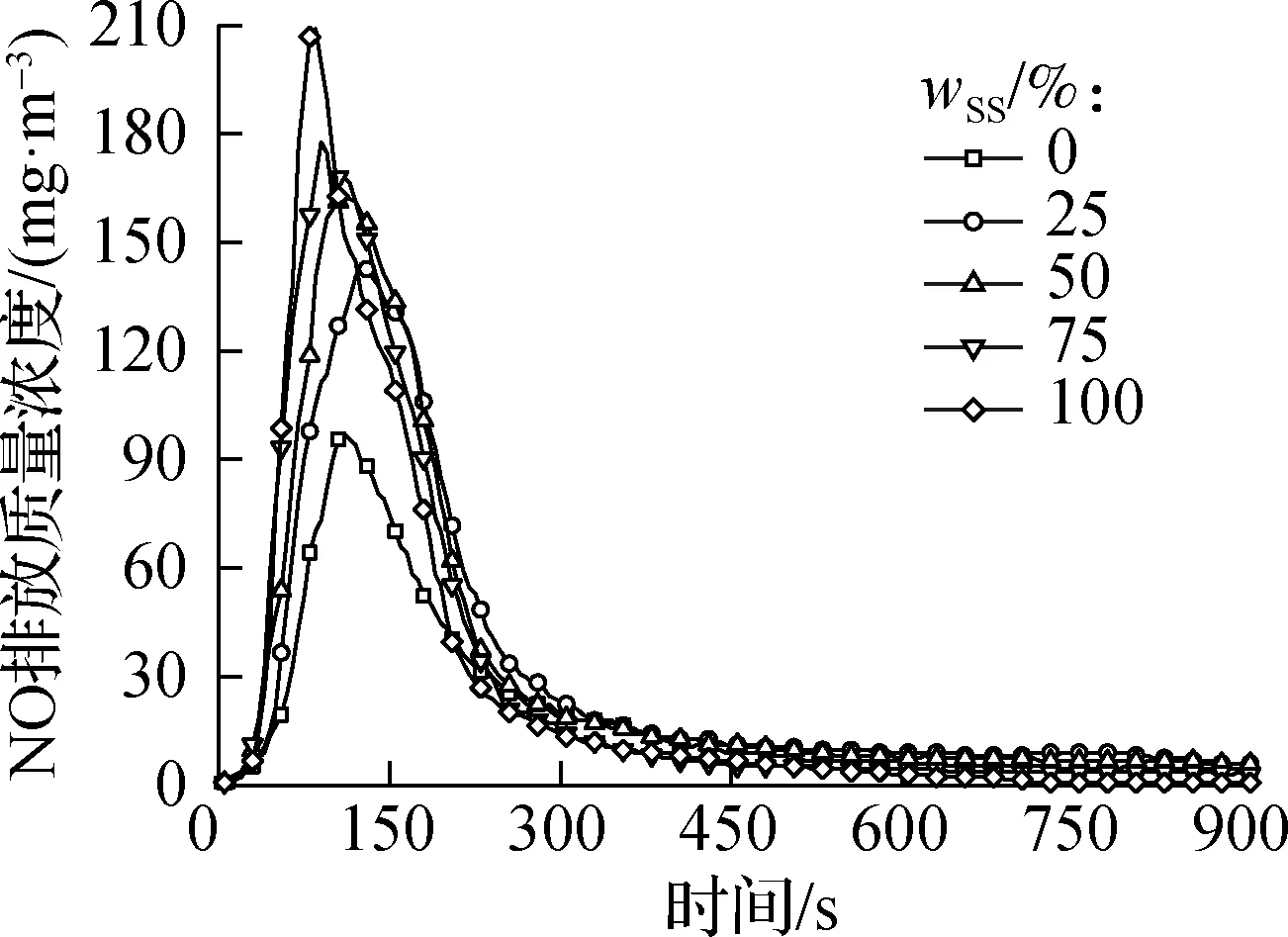

图4(a)展示了800 ℃时NO排放质量浓度随污泥质量分数变化的曲线.NOx可分为燃料型、快速型以及热力型,本实验条件的温度全部低于1 300 ℃,可假设未产生热力型NOx.从图中发现,污泥单独燃烧时的峰值远大于煤泥,随污泥质量分数的增大,峰值逐渐增大,且峰出现的时间提前.图4(b)展示了不同温度下NO排放量随污泥质量分数的变化.从图中观察到,800和850 ℃时,随污泥质量分数的增加,NO的排放量整体趋势为先增大后减小.这是因为污泥挥发分的快速挥发燃烧形成还原气氛,抑制了NO的形成,这种作用随温度的升高而减弱,所以900 ℃时随污泥质量分数的增大,NO排放增大.煤泥中固定碳对NO有还原作用,发生如下所示的还原反应[23-24]:

2NO+2C→2CO+N2

(5)

NO+CO→CO2+0.5N2

(6)

同时煤泥中N元素含量少,因此800和850 ℃时,随污泥的加入,NO的排放出现剧增.

(a) NO动态析出曲线

(b) NO排放量

图5展示了800 ℃时HCl排放量随污泥质量分数变化的规律.从图中发现,随污泥质量分数增加,HCl的排放量一直升高,从wSS=0时的0.64 mg上升到wSS=100%时的1.05 mg,增加了64%,这是因为污泥中含有更多Cl元素.为控制HCl的排放,污泥煤泥协同燃烧时应当降低污泥的质量分数.

综上,协同燃烧时,wSS=25%的混合燃料NO

图5 HCl排放随污泥质量分数变化图

排放相对较少,HCl排放最少,而且燃烧特性最佳.因此,接下来重点针对wSS=25%的混合燃料污染物排放特性开展实验.

2.2.2 温度对污染物排放的影响

图6(a)给出wSS=25%的混合燃料SO2排放质量浓度随温度变化的曲线.随着温度的升高,SO2第2个峰出现的时间提前,这说明温度越高,硫化物及部分高活化能有机硫参与反应的时间越早,峰值变大说明温度的升高加快了SO2生成速率.图6(b)展示了wSS分别为25%、50%、75%时的混合燃料SO2排放量随温度的变化图.从图中可以观察到,SO2的排放随温度的升高均增加,这是因为不同的硫分热稳定性不同,随着温度升高,部分稳定的含硫物质进一步向SO2转化[25].从图中还可以发现,随污泥质量分数的增大,燃料受温度影响变大,这是因为同等质量的污泥煤泥,污泥的含硫量更高,更多以灰分(如CaSO4、FeSO4)形式存在的硫在高温下分解[11,26].

(a) SO2动态析出曲线

(b) SO2排放量

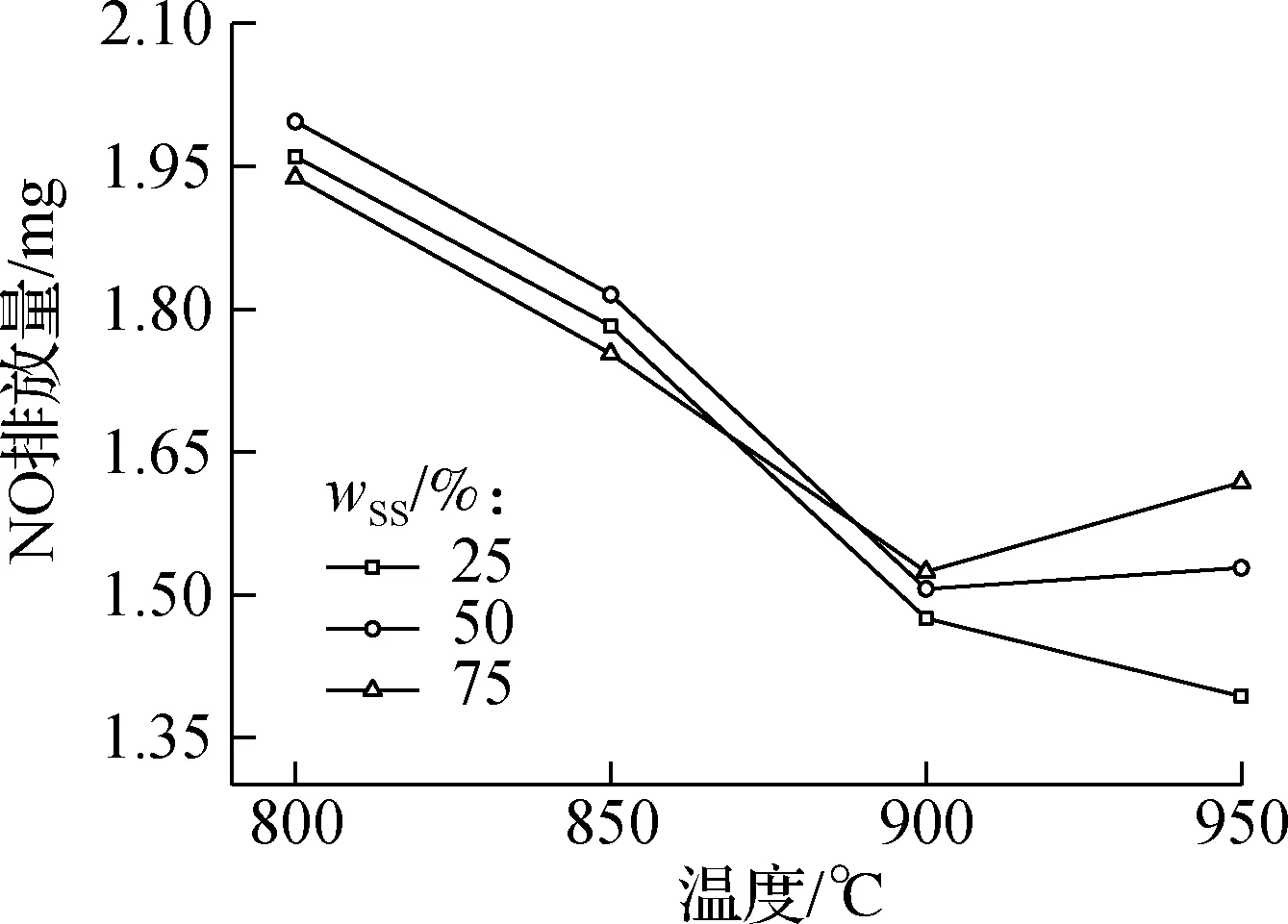

图7(a)展示了wSS=25%的混合燃料NO排放质量浓度随温度变化的曲线.从图7(a)发现,NO峰集中在前200 s,这是因为大部分NO的排放来源于挥发分含N物质的转化,燃料的脱挥发分过程包括一次脱挥发分过程(焦油以及轻质气体等)和二次脱挥发分过程(焦的分解和焦油的重整等)[27],挥发分N的析出主要发生在第1次脱挥发分过程,所以NO排放也集中在前200 s;后期挥发分N主要来源于固定碳的分解,由于固定碳稳定性较好,因此NO排放缓慢.图7(b)展示了wSS=25%,50%,75%的混合燃料NO排放量随温度的变化图.从图中发现,混合燃料的NO排放随温度的升高整体呈下降趋势,但在900~950 ℃区间内,wSS=25%燃料的NO排放下降趋势减缓,wSS=75%的燃料NO排放上升.这是因为煤泥中固定碳对NO有还原作用,发生式(5)和(6)所示的还原反应,此外灰分中K、Ca元素对NO的催化还原效果显著[28].而在950 ℃时,一方面C和CO被大量消耗,抑制了NO的还原;另一方面,此时反应受扩散控制,燃料中N元素含量越多越容易产生快速型NO,导致NO的排放量升高,Wang等[23]的实验证明焦炭的最佳脱硝温度为800~875 ℃.

图8展示了wSS=25%的混合燃料HCl排放量随温度的变化.从图中发现,随温度升高,HCl排放显著增加.HCl排放量从800 ℃时的0.73 mg上升到950 ℃时的0.99 mg,增加了35.6%.当温度比较低时,HCl的释放主要来自含氯有机物的燃烧;温度继续升高,无机氯开始反应[29],HCl的排放量增大,并且一些易挥发的氯化物(如KCl等)会蒸发同时以气相的形式进入烟气.温度能显著影响燃料中Cl向HCl的转化,为降低HCl的排放,应当将燃烧控制在较低温度.

(a) NO动态析出曲线

(b) NO排放量

图8 HCl排放随温度变化图

综上,温度是影响污染物排放的重要因素.随着温度的升高,SO2和HCl排放量升高,NO排放量先降低后升高.本文实验条件下,800 ℃是污泥煤泥协同燃烧的最佳温度.

2.2.3 含水率对污染物排放的影响

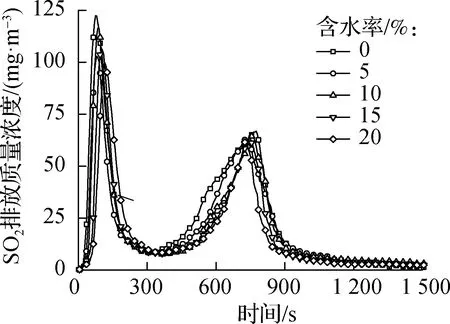

图9(a)展示了wSS=25%的混合燃料在800 ℃下SO2排放质量浓度随含水率变化曲线.从图中发现,SO2排放的峰值随含水率的增加而减小,因为水分的增多导致温度降低,SO2的析出减慢.图9(b)展示了不同温度下,wSS=25%的混合燃料SO2排放量随含水率的变化.从图中观察到,随着水分的增加,SO2的排放均降低,可能原因是S元素主要以H2S的形式释放[17],如下式所示:

(a) SO2动态析出曲线

(b) SO2排放量

H2S+1.5O2→H2O+SO2

(7)

由式(7)可知,H2S继续与氧气发生反应生成SO2和H2O.据勒夏特列原理,水分的增多会阻碍H2S的继续氧化[23];水分的增多会促进与SO2反应生成H2SO3之后与灰分中的碱金属反应,生成难以分解的硫酸盐.

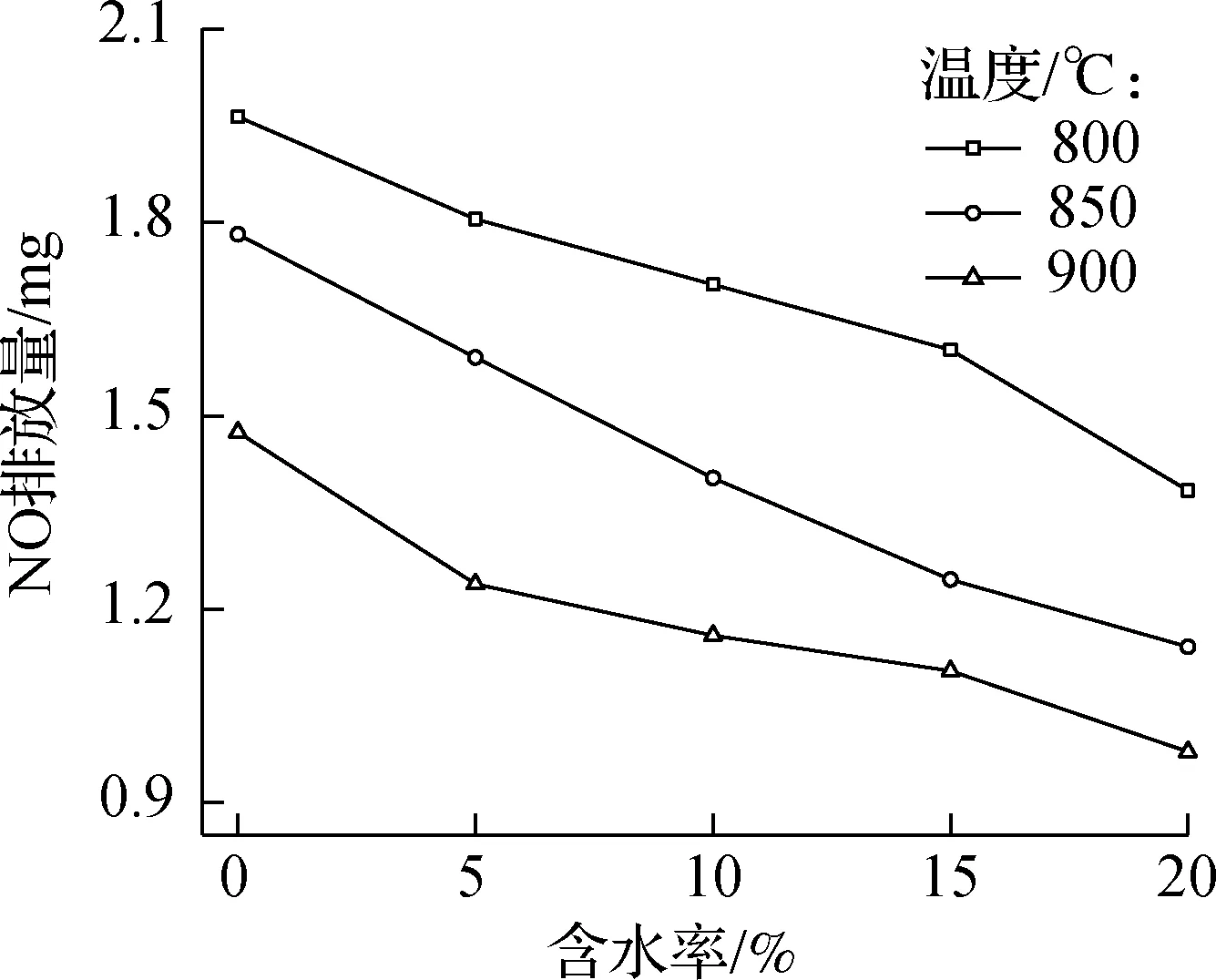

图10(a)展示了wSS=25%的混合燃料在800 ℃下NO的排放质量浓度随含水率变化的曲线.从图中发现,当含水率较小时,NO的峰值较大;随含水率的增大,峰值减小.这是因为水分蒸发吸热,降低了NO的排放速度.图10(b)展示了不同温度下wSS=25%的NO排放量随含水率的变化.从图中发现,不同温度下NO排放量随含水率增大均减小.一方面,含水率的增大降低了温度,抑制了NO的生成;另一方面,水会参与如下反应[30],生成CO和H2等有助于NO还原的物质:

C+H2O→CO+H2

(8)

图11展示了800 ℃时wSS=25%的混合燃料HCl的排放量随含水率的变化.当含水率从0增加到20%时,HCl的排放量从0.73 mg增加到0.83 mg,含水率增加对HCl析出有促进作用,因为水会与SO2一起将氯盐(如KCl等)硫酸化,发生如下反应[31],同时释放出HCl:

(a) NO动态析出曲线

(b) NO排放量

图11 HCl排放随含水率的变化

研究表明,随着含水率增加,SO2和NO排放量降低,HCl排放量增加.综合考虑,污泥煤泥协同燃烧时,在保证燃烧效率和HCl排放条件下,可适当增加混合燃料的含水率.

3 结论

1) 混合燃料的着火性能随污泥质量分数的增加而升高,活化能E降低,wSS=25%的混合燃料燃烧特性参数S最大,因此污泥煤泥协同燃烧的最佳比例wSS=25%.

2) 污泥煤泥协同燃烧时,污染物排放没有优于污泥煤泥单独燃烧.随污泥质量分数的增加,SO2排放量先增大后降低.800 ℃时随污泥质量分数的增大,NO排放先降低后上升,850和900 ℃时,NO排放随污泥质量分数的增大先增大后降低.随污泥质量分数的增大,HCl排放量增大.

3) 污泥煤泥协同燃烧时,随着温度的升高,SO2和HCl排放量上升,NO排放量整体呈下降趋势,wSS=75%燃料在900~950 ℃时NO的排放量上升,污泥煤泥协同燃烧的最佳温度为800 ℃.

4) 污泥煤泥协同燃烧时,随着含水率增大,SO2和NO的排放量降低,HCl排放量上升,在控制HCl排放时可适当增大混合燃料的含水率.