某型红外热像仪结构改进设计研究

2022-02-23高有涛

高有涛

某型红外热像仪结构改进设计研究

高有涛

(华中光电技术研究所-武汉光电国家研究中心,湖北 武汉 430223)

红外热像仪机械环境可靠性是其结构设计最为重要的指标之一。为保证红外热像仪能够经受服役的振动环境,本文以某型红外热像仪故障闭环为契机开展失效机理及结构改进设计研究。基于动态试验结果对红外热像仪有限元模型进行修正。采用有限元数值方法和随机振动疲劳失效理论相结合对故障的产生机理进行了推测。根据分析结果重新对结构改进优化并通过疲劳失效理论和随机振动试验进行了验证。结果表明故障定位准确、提出的优化改进措施有效。本文的分析思路对单机传感器设计或故障定位、结构改进设计等具有一定参考意义。

红外热像仪;有限元方法;动态试验;随机振动;疲劳失效

0 引言

红外热像仪是一种利用物体红外辐射特性区分物体表面温度及热量分布情况的热成像设备。由于其成像原理是基于物体的红外辐射而非可见光,从而克服了传统光学仪器等受天气、光照等的限制的不足,在军事和民用领域获得了广泛的应用[1-3]。随着科学技术的不断发展,对红外热像仪的成像质量提出了更高的要求[4]。为满足光电系统高分辨率、大视场的应用需求,红外热像仪孔径设计得越来越大,其重量也随之增大。为避免因红外热像仪单机重量过大而过多消耗光电系统重量指标,一般要求其结构设计尽可能轻型化和轻小化。然而轻小化的红外热像仪往往在结构强度、刚度等方面存在一定不足,从而造成设备故障或失效[5]。因此,开展红外热像仪机械环境故障分析与改进设计研究具有一定的意义和价值。

虽然有限元仿真能够对各种振动环境的类型和载荷激励进行模拟并获得结构的响应,但仿真结果准确性受两方面制约:一方面,红外热像仪包含大量光学元件、非金属元件以及一些具体材料物理参数不明的外购元器件,这些材料大多属于非线性材料,而动力学仿真大多以线性材料为前提进行;另一方面,红外热像仪小型化零部件数量较大,而这些零件的形状尺寸、连接方式、装配工艺均具有不确定性,但热像仪结构真实的模态对这些不确定因素异常敏感。由此可见,为了解红外热像仪的振动环境可靠性,仅靠有限元仿真分析还不够,必须结合实际测试结果进行模型修正[6]。

随机振动试验在任意时刻均包含各种频率成分的激励,可以近似考核热像仪整体结构在实际工作环境下的抗振及耐疲劳性能。此外,冲击试验作用时间短,光电系统总体结构是试验的主要承载体,为红外热像仪起到了缓冲作用,而正弦扫频和耐振试验激励频段上限还远达不到红外热像仪的最低固有频率,因此,随机振动试验是对红外热像仪最具有考核效力的振动试验[7]。

以某型红外热像仪在随机振动试验中出现的故障为例,本文利用有限元仿真、动态测试以及疲劳失效理论相结合的方法进行故障机理分析及结构改进设计,并对改进设计的有效性进行了分析验证。

1 动态测试模态参数识别的基本原理

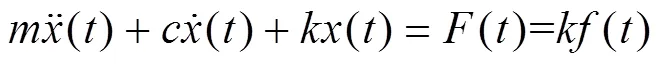

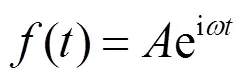

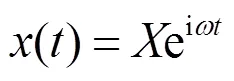

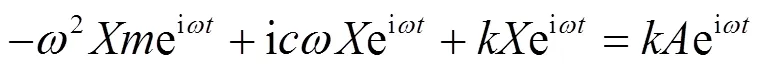

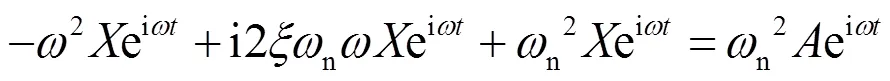

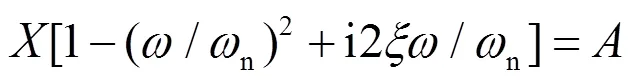

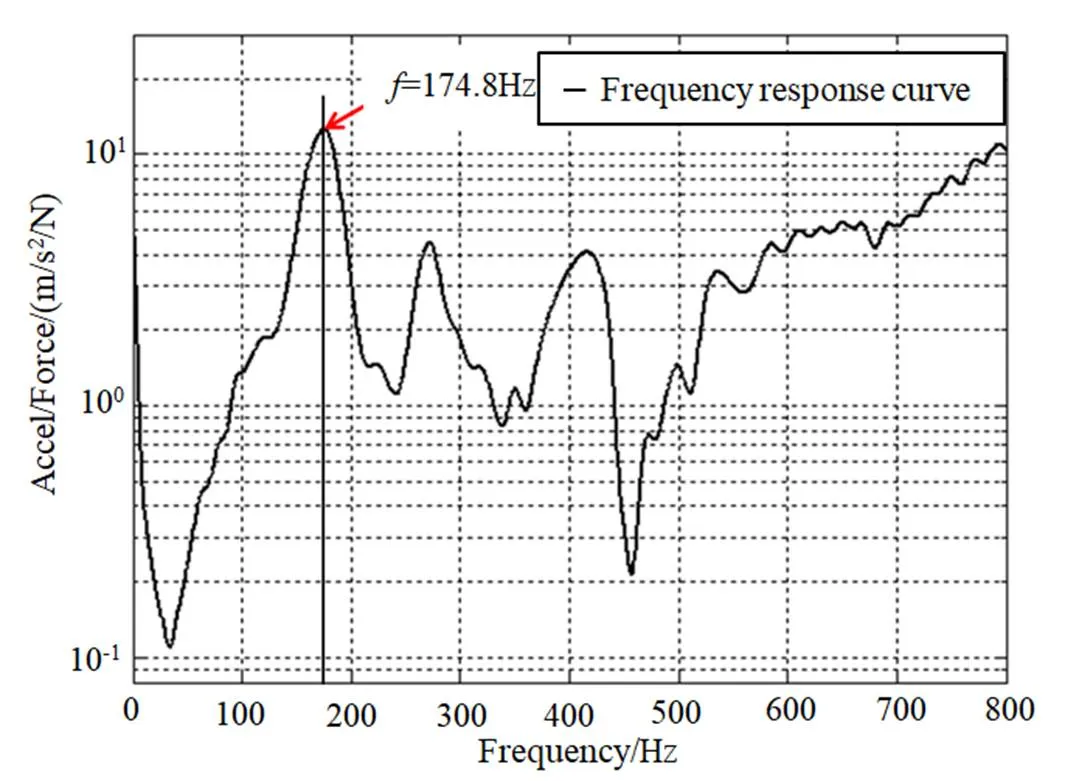

试验模态参数识别是通过对实际结构进行动态信号激励从而获得结构的固有频率、阻尼率等参数[8],线性系统谐波激励的运动微分方程如下:

式中:、分别为激励和位移响应幅值;为谐波激励频率。将以上两式分别代入式(1)得:

等式两端同除以n2ei进行简化,并进一步整理为:

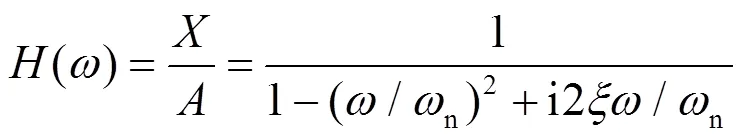

则结构频响函数有如下表达式:

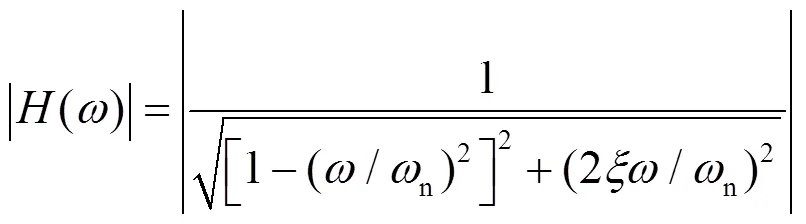

()为线性系统的频率响应函数,为复数形式,可反应系统激励与响应的幅频以及相频信息,其幅频特性有:

2 红外热像仪故障分析

2.1 红外热像仪结构及故障描述

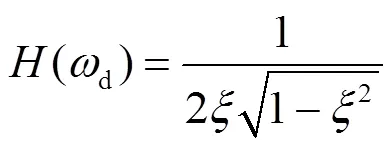

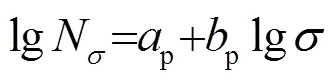

图1为某型红外热像仪结构模型图。该红外热像仪主要包含镜头组、探测器组及安装板结构等。探测器上部安装有一组由电路板立柱支撑的电路板组,其中底层的电路板由两部分组成,一部分安装在探测器组上部,另一部分安装在探测器杜瓦前端,两部分之间通过挠性排线相连。杜瓦与电路板之间为插针连接型式。热像仪通过底部4个安装面与光电系统结构固定连接。

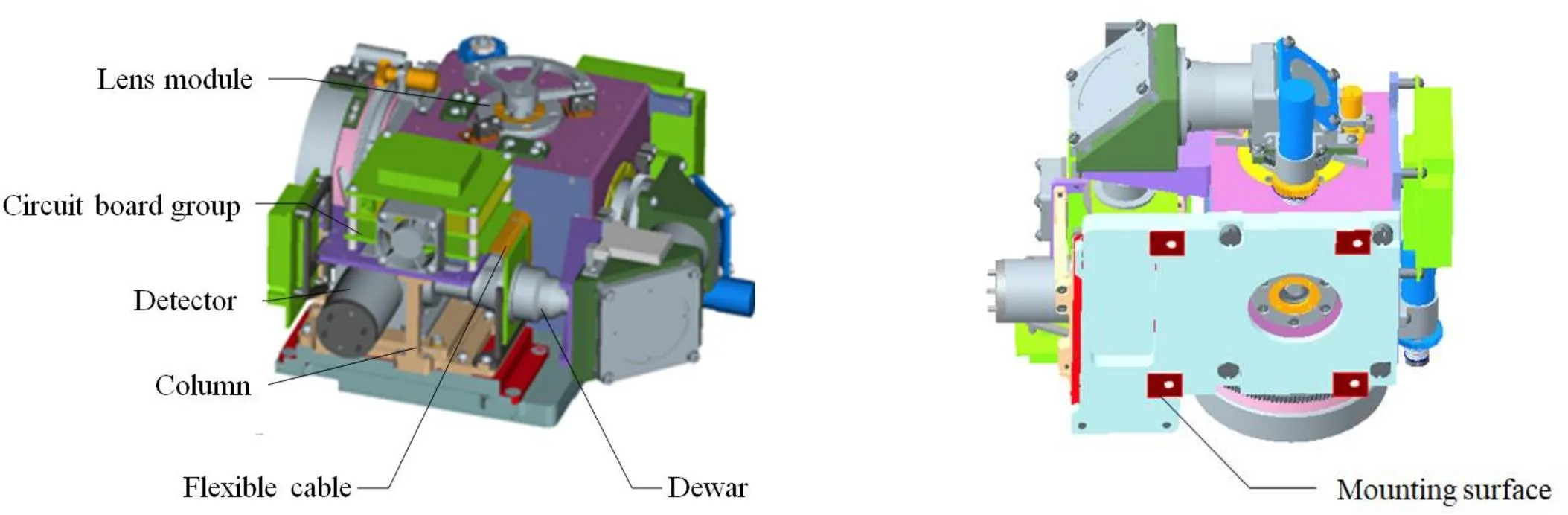

该红外热像仪研制初期仿真分析基频为208.2Hz,大于可靠性试验振动频率上限,初步判断满足可靠性要求。设备投产装配完成后,根据GJB899A标准有关要求开展可靠性鉴定试验和验收试验。试验中设备置于机械振动台并施加图2所示的随机振动功率谱密度载荷[9]。其中功率谱带宽范围为10~200Hz。试验过程中发现该型红外热像仪出现了杜瓦与电路板之间的插针断针情况,随即立即停止试验,并进行故障分析整改。

2.2 动态测试及数值模型修正

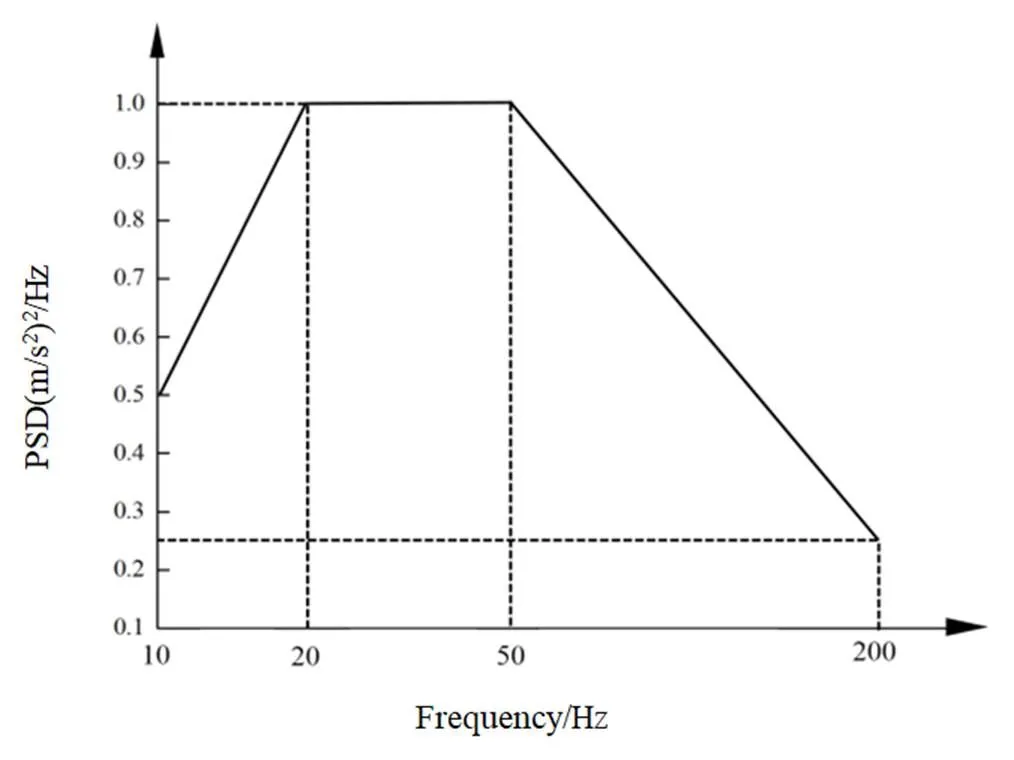

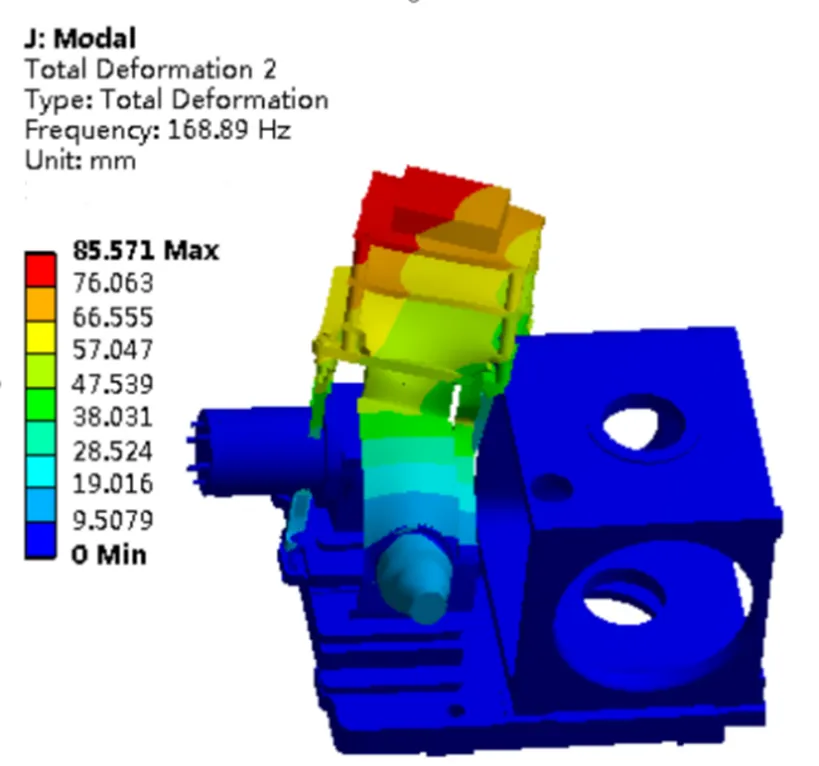

为分析故障产生原因,对该型红外热像仪进行动态测试与数值模型修正。动态试验测试中,将红外热像仪置于试验台上,采用力锤施加垂向激励,通过BK测试仪获得探测器组件传感器安装位置响应并进行数据处理。动态测试中结构频响特性曲线如图3所示。结合第1章动态测试模态参数识别理论可知,幅频特性曲线峰值点频率即为结构低阶固有频率。从图3可以看出,该红外热像仪结构一阶固有频率为174.8Hz,小于可靠性试验振动频率上限200Hz。基于上述红外热像仪动态测试结果进行有限元数值模型修正。在0.02~0.06范围内以0.01间隔调节结构阻尼比并分别利用ANSYS/Workbench有限元程序重新对红外单机进行模态分析。计算表明结构阻尼比为0.05时,该结构一阶固有频率为168.89Hz,与测试结果相比误差为3.38%。探测器部位第一阶模态分析结果如图4所示,一阶振型表明探测器电路板组与杜瓦连接处近似为扭摆中心,存在疲劳失效风险。

图1 红外热像仪结构模型(左)及安装面示意(右)

图2 可靠性试验随机振动谱

图3 探测器组动态测试结果

图4 探测器组第1阶模态振型

2.3 故障分析与诊断

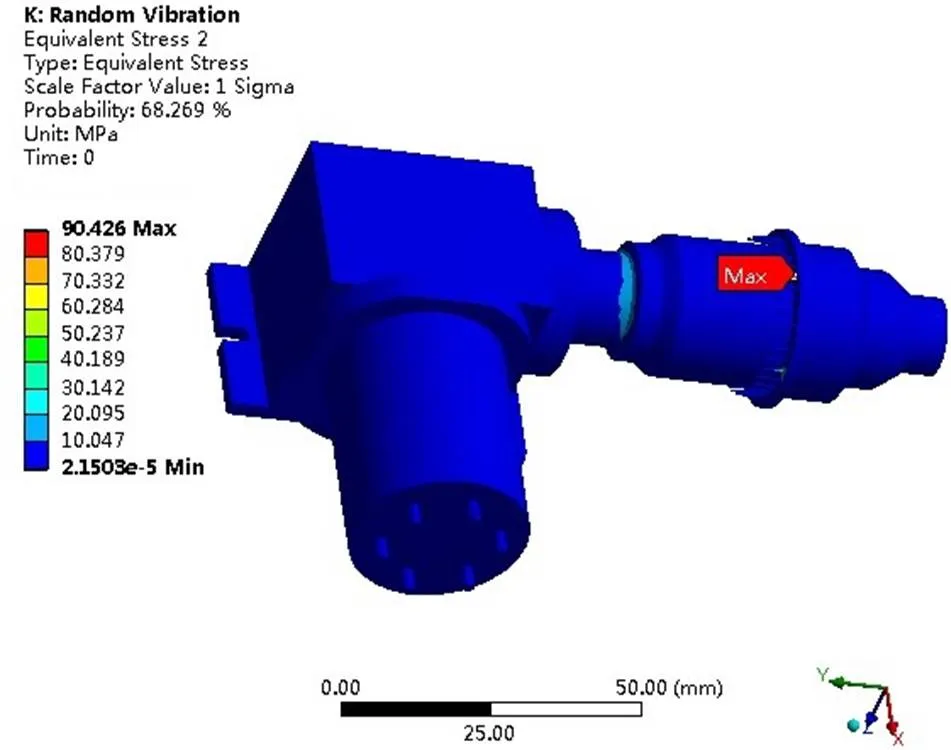

为深入分析红外热像仪故障发生机理,将2.2节中修正的红外热像仪结构模型进行图2载荷下的随机振动分析。基于Workbench有限元程序计算探测器组件应力云图如图5所示。由图可知,探测器组件1最大等效应力发生于杜瓦插针根部,其值为90.4MPa,小于插针铜材料的屈服强度。分析认为产生断裂的原因是由于随机激励下该部位发生疲劳破坏。

图5 随机载荷条件下探测器组件等效应力云图

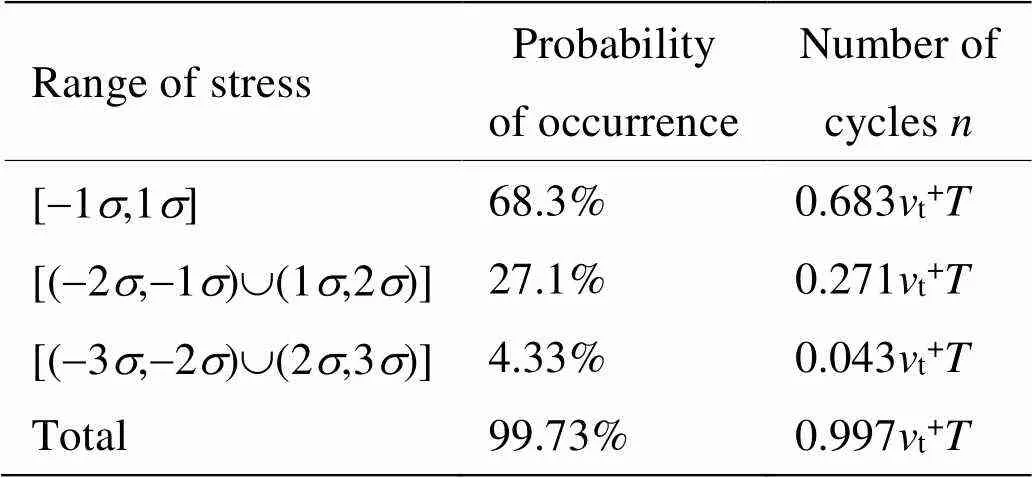

随机载荷下结构疲劳计算十分复杂。工程中普遍采用Steinberg提出的基于高斯分布的三区间法结合Miner线性累计损伤方法进行结构疲劳失效分析。三区间法将应力大小分为3个层级并给出不同层级下振动过程中发生的概率,如表1所示。该方法认为振动过程中出现3以外的应力为小概率事件,忽略其对结构损伤的影响。

表1 基于高斯分布的三区间法

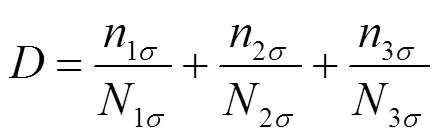

Miner模型中结构总体损伤定义如下:

式中:1、2和3分别为应力取1、2和3时所对应的许可循环次数,可结合铜材料的S-N曲线获得。1、2和3分别为振动过程中不同应力水平所对应循环次数,可由表1中第三列计算获得,其中t+为响应平均频率,其计算式见文献[10],为振动总时长,试验中取=12h。当总体损伤<1时,结构处于安全状态,当总体损伤≥1时则认为结构失效。

根据疲劳寿命计算理论,结构在应力幅值为的交变载荷作用下许可循环次数可由下式计算:

式中:p和p为与材料、温度等相关的常数。文中红外热像仪杜瓦插针材料为铜,由文献[11]可得该材料系数p和p分别为21.78和-7.14。由上式计算红外热像仪探测器组件在1(90.43MPa)、2(180.86MPa)和3(271.29MPa)应力下许可循环次数分别为1=63095734、2=457088和3=25409。

将不同应力范围内实际循环次数与许可循环次数分别代入累计损伤表达式计算得=15.203>1,表明插针部位已发生疲劳破坏。

3 结构改进及验证

由前述分析可知红外热像仪一阶固有频率低于试验频段上限且探测器组电路板与杜瓦插针连接处近似为一阶振型扭振点,振动过程中引起插针应力疲劳是失效的主要原因。因此结构改进思路为提升探测器结构刚性使其固有频率高于试验激励频段上限。主要改进措施为:采用一体化框架代替多零件的拼装;将探测器组件各零件之间M3的螺钉更换为M4螺钉,改进后结构如图6所示。

图6 探测器组改进后结构

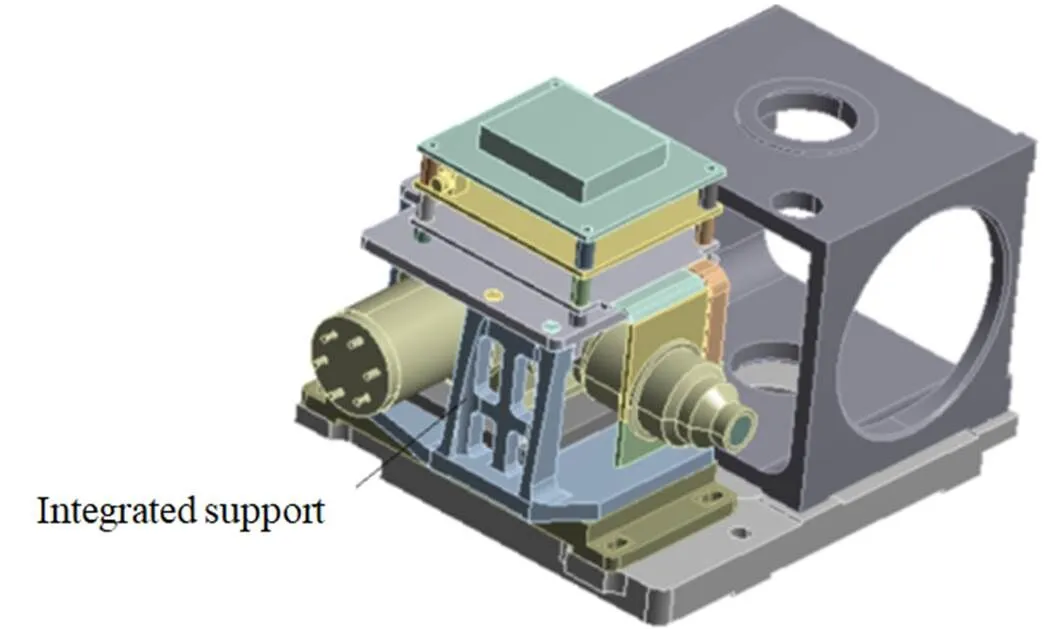

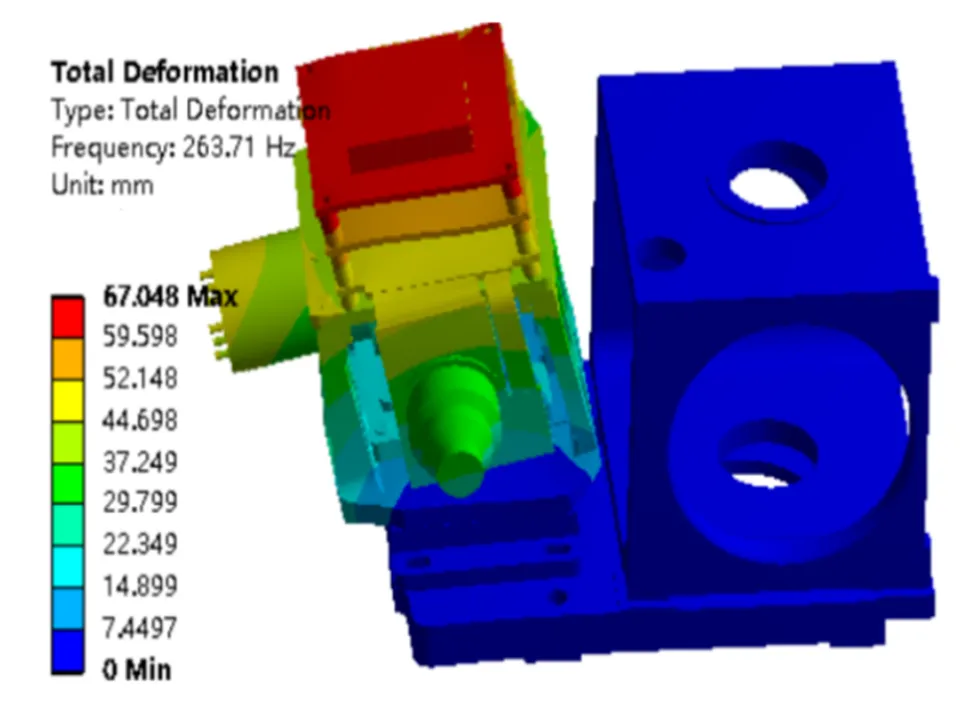

对改进结构重新开展模态分析和动态测试,结果分别如图7、图8所示。由图可知,有限元数值分析和动态测试获得的改进红外结构一阶固有频率分别为263.71Hz和246Hz,相对误差为7.2%。相比改进设计前,红外热像仪结构固有频率分别提升了56.14%和40.73%,平均提升48.43%。改进后结构一阶固有频率高于随机振动试验条件上限200Hz。

图7 结构改进后第一阶模态振型

图8 结构改进后幅频响应曲线

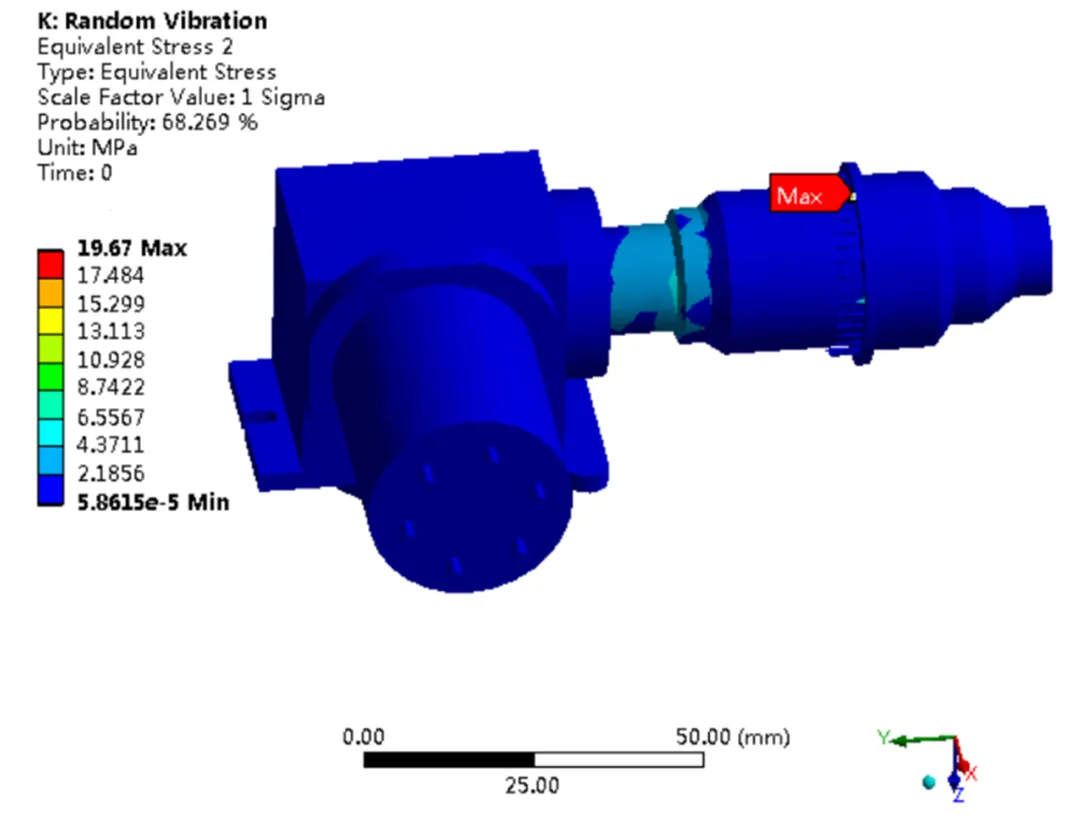

红外热像仪改进设计后重新进行图2所示输入载荷下随机振动分析。探测器组件1等效应力云图如图9所示。由图可知结构最大应力仍位于杜瓦插针位置处。但其最大应力值为19.67MPa,较结构改进设计前90.43MPa降低78.25%。由疲劳寿命计算式可得红外热像仪探测器组件在1(19.67MPa)、2(39.34MPa)和3(59.01MPa)应力下许可循环次数分别为1=3.48×1012、2=2.46×1010和3=1.38×109。将不同应力范围内实际循环次数与结构改进后许用循环次数分别代入累计损伤表达式重新计算得=2.14×10-4<1,插针部位疲劳强度满足要求。

图9 结构改进后探测器组件等效应力云图

从仿真分析结果中提取结构改进设计前后杜瓦插针根部节点加速度功率谱密度对比如图10所示。从图中可以看出,结构改进设计前插针根部加速度功率谱密度在10~200Hz频段范围出现两处明显波峰,峰值所对应频率分别为168.2Hz和179.5Hz,恰为结构改进前所对应的一阶和二阶固有频率。结构改进设计后探针根部加速度功率谱密度曲线变得平缓,在所关心频段无波峰出现。进一步计算两条曲线对应加速度有效值分别为25.83m/s2和12.42m/s2,结构改进设计后加速度有效值减少51.92%。

图10 改进前后插针根部加速度功率谱密度

随后对该红外热像仪重新开展可靠性试验,试验中无任何故障,表明本文基于有限元数值仿真、动态测试和疲劳损伤失效理论相结合的结构改进设计分析方法能够有效解决前述红外热像结构设计缺陷,从而提高结构可靠性。

4 结论

本文对某型红外热像仪结构可靠性试验中故障产生的机理进行了推测、结构改进优化,并通过理论分析和试验测试对改进效果进行了验证。结果表明随机振动下红外热像仪杜瓦探针根部疲劳失效是引起故障的主要原因,改进设计后结构一阶固有频率提升了48.43%,超过随机振动试验频段上限,危险点加速度响应有效值减小了51.92%,同时降低了等效应力值,提高了结构抵抗随机振动疲劳失效能力,避免了故障复现。本文提出的针对某型红外热像仪故障分析及结构改进设计的整套分析方法和思路可对单机传感器设计或故障定位、整改等提供一定参考。

[1] 杨帆. 对某扫描型红外热像仪装调工艺的研究[D]. 西安: 西安电子科技大学, 2018.

YANG Fan. Study on Alignment Technology of a Scanning Infrared Thermal Imager[D]. Xi’an:, 2018.

[2] 蔡毅, 王岭雪. 红外成像技术中的9个问题[J]. 红外技术, 2013, 35(11): 671-682.

CAI Yi, WANG Lingxue. Nine issues associated with infrared imaging technology[J]., 2013, 35(11):671-682.

[3] 王忆锋. 2013年的中国红外技术(上)[J]. 红外技术, 2014, 36(1): 10-21.

WANG Yifeng. The infrared technology of China[J]., 2014, 36(1):10-21.

[4] 李颖文, 杨长城, 洪韬. 红外热像仪的自动MRTD测试和性能分析[J]. 红外与激光工程, 2010, 39: 287-290.

LI Yingwen, YANG Changcheng, HONG Tao. Automatic MRTD test and acquisition performance evaluation of infrared thermal imager[J]., 2010, 39: 287-290.

[5] 陶亮, 赵劲松, 刘传明, 等. 高可靠性红外热像仪的设计方法[J]. 红外技术, 2014, 36(12): 941-948.

TAO Liang, ZHAO Jinsong, LIU Chuanming, et al. Design methods of high reliability thermal imagers[J]., 2014, 36(12): 941-948.

[6] 丁继锋, 韩增尧, 马兴瑞. 航天器动力学模型试验验证技术研究进展[J]. 力学进展, 2012, 42(4): 395-405.

DING Jifeng, HAN Zengyao, MA Xingrui. Research evolution on the test verification of spacecraft dynamic model[J]., 2012, 42(4): 395-405.

[7] 祝耀昌. 可靠性试验及其发展综述[J]. 航天器环境工程, 2007, 24(5): 261-270.

ZHU Yaochang. Reliability tests and their developments[J]., 2007, 24(5): 261-270.

[8] 张力. 模态分析与实验[M]. 北京: 清华大学出版社, 2011.

ZHANG Li.[M]. Beijing: Tsinghua University Press, 2011.

[9] 中国人民解放军总装备部. 可靠性鉴定和验收试验: GJB-899A-2009. [S]. 2009-05-25.

The General Reserve Department of PLA. Reliability testing for qualification and production acceptance: GJB-899A-2009[S]. 2009-05-25.

[10] 张云, 吴圣陶, 曾柯杰, 等. 某电子设备随机振动疲劳寿命仿真分析[J]. 电子机械工程, 2016, 32(6): 25-28.

ZHANG Yun, WU Shengtao, ZENG Kejie, et al. Analysis of random vibration fatigue life of a electronic equipment[J]., 2016, 32(6): 25-28.

[11] 张忠明, 服部修次, 田川纪英, 等. 铜合金的疲劳寿命预测[J]. 材料热处理学报, 2005, 26(5): 76-79.

ZHANG Zhongming, Shuji Hattori, Hidenori Maekawa, et al. Prediciton of fatigue life for copper alloys[J]., 2005, 26(5): 76-79.

Structural Improvement Design of an Infrared Thermal Imager

GAO Youtao

(,,430223,)

The mechanical environment reliability of infrared thermal imagers is one of the most important indices in its structural design. To ensure that the infrared thermal imager can withstand the vibration environment during operation, a fault closed loop of an infrared thermal imager is used as an example to develop research on the fault mechanism and structure improvement design. The finite-element model of the infrared thermal imager is modified based on the dynamic test. The fault mechanism is deduced by combining the finite-element method and the fatigue failure theory under random vibration. According to the analysis results, the structure was improved and verified using the fatigue failure theory and random vibration test. The results indicate that the fault location is accurate and the structural improvement is effective. The analysis method proposed in this paper is expected to provide a reference for the fault location and structural improvement of asingle sensor.

infrared thermal imager, finite element method, dynamic test, random vibration, fatigue failure

TH745.1

A

1001-8891(2022)02-0145-06

2020-12-15;

2021-01-12.

高有涛(1979-),男,工程师,主要从事光电系统结构设计优化。E-mail:gaoyoutao17@126.com。