干湿-冻融循环作用下水泥改性膨胀土的路用性能与微观机制

2022-02-23王东星张子伟王协群邹维列

王东星,张子伟,王协群,邹维列

(1.武汉大学土木建筑工程学院,湖北武汉,430072;2.武汉理工大学土木工程与建筑学院,湖北武汉,430070)

膨胀土含有大量蒙脱石、伊利石等黏土矿物,这类黏土矿物所具有的强亲水性导致膨胀土浸水后体积显著增大、强度衰减,而失水后其体积则急剧减小,是典型的非饱和土[1]。在季节性冰冻地区,膨胀土还将周期性地经历干湿、冻融循环作用过程[2-3]。作为一种性质不良的特殊土,膨胀土一般不能直接用作路基填料。但对于膨胀土地区,由于非膨胀土匮乏,有时不得不就地采用膨胀土填筑路基。为解决膨胀土带来的工程安全隐患[4],必须采取技术措施对膨胀土进行处理,其中土性改良法因其性价比高而被广泛应用[5-8]。

目前,针对水泥改性膨胀土的物理力学性质,人们开展了大量研究,取得了丰富的成果。吴新明等[9]发现,随着水泥掺量增加,膨胀土自由膨胀率显著降低,当水泥掺量超过8%时已不属于膨胀土。黄斌等[10]根据膨胀率试验确定了最优水泥掺量,认为水泥改性膨胀土的应力-应变关系呈应变软化和脆性破坏特征。赵红华等[11]发现水泥改性膨胀土经历了颗粒表面溶蚀、深层溶蚀分解和硬凝性胶膜形成的微观结构变化过程。刘鸣等[12]通过水泥改性膨胀土试验,确定了膨胀土料最大土团级配和含水率控制标准。刘军等[13]发现水泥改性中/弱膨胀土的胶粒含量和黏土矿物含量明显降低。AL-RAWAS 等[14]利用室内试验证明了水泥对膨胀土的减胀能力弱于石灰对膨胀土的减胀能力。PHANIKUMAR等[15]认为掺加水泥能显著提升石灰渣改性膨胀土的强度和承载力。POR等[16]发现水泥可有效降低膨胀土收缩应变和竖向自由膨胀应变,并显著提升膨胀土强度和刚度。LU 等[17]分析了冻融循环作用下水泥改性膨胀土的变形和强度,发现水泥可增大膨胀土抗压强度和回弹模量,减小冻融循环诱发的膨胀土胀缩程度。CAI等[18]通过开展重载铁路膨胀土路基现场试验,得到了水泥改良膨胀土路基的动态荷载分布与衰减规律。

综上所述,此前人们侧重于研究水泥改性膨胀土的抗压强度、膨胀性、稳定性和孔隙结构等力学性质与作用机理,而针对经历干湿、冻融循环作用的季冻区改性膨胀土路基力学特性的演化及其微观机理的研究还较少。本文通过无侧限抗压强度、动回弹模量、扫描电镜、核磁共振等系列室内试验,揭示干湿、冻融循环作用下水泥改性膨胀土的强度、刚度特性及孔隙结构与微观形貌,以期为季冻区水泥改性膨胀土路基的设计与运营提供参考。

1 试验材料与方法

1.1 试验材料

试验用土为中膨胀土,取自黑龙江省齐齐哈尔市北部引嫩干渠乌北段。土样来源地位于我国东北部,属于季节性冻土区,温带大陆性季风气候。夏季温热湿润,降雨充足,平均气温为23.1 ℃;冬季较为干旱,降水量较少,平均气温为-18.3 ℃。总体而言,该地区膨胀土在夏秋季节经受干湿作用,而在冬春季节则经历冻融作用,即长期经历周期性的干湿、冻融循环作用。所取膨胀土基本物理性质见表1。土样自由膨胀率为67%,归类于中膨胀土,主要矿物成分为石英、伊利石、钠长石和方解石。

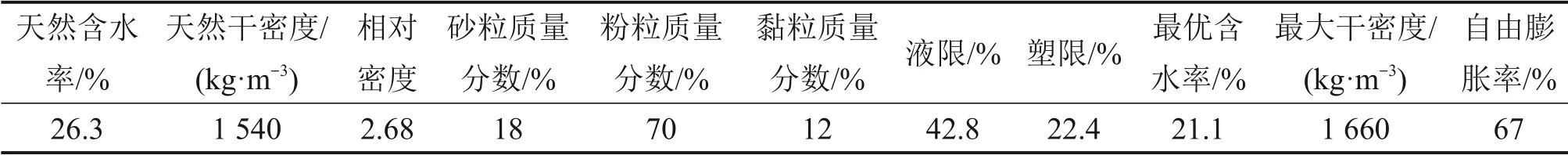

表1 膨胀土基本物理性质Table 1 Basic physical properties of expansive soil

所选水泥材料为常用的普通硅酸盐水泥,代号为P·O 42.5,其主要化学成分为硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙。

1.2 试样制备

开展无侧限抗压强度、动三轴试验等所需圆柱试样的制备过程如下。1)将原状膨胀土风干碾碎、过筛(孔径为2 mm),将过筛土样用密封袋保存并静置1 d,用烘干法测定土样的平均含水率,即可得所磨碎土样的初始含水率。2)将水泥按设计掺量2%,4%和6%(水泥质量与干土质量之比)与土样均匀混合后,用喷壶边喷水边搅拌均匀,直至达到各水泥掺量下改性膨胀土的最优含水率。3)将配制好的水泥改性膨胀土料分3层放入钢制模具中,采用静压法压实制备压实度为95%、高度分别为79.1 mm 和76.0 mm、直径为38 mm 的圆柱试样,并对压实试样表面进行刨毛。4)将水泥改性膨胀土试样标准养护14 d 后,进行无侧限抗压强度试验(试样高度为79.1 mm)和动三轴试验(试样高度为76.0 mm)。

1.3 试验仪器与方法

无侧限抗压强度试验采用WDW-50 型电子万能试验机完成。为研究初始含水率对抗压强度影响,设定试样初始含水率分别为19%,21%,23%和25%,分布在最优含水率的两侧。由最优含水率向高含水率调整时,用滤纸包裹试样并喷水;由最优含水率向低含水率调整时,将试样在自然条件下风干。将达到目标含水率的试样用保鲜膜包裹密封,标准养护14 d 后进行无侧限抗压强度测试。

采用英国GDS 动三轴仪研究该水泥改性膨胀土的动力特性。该GDS 仪由主机、水下荷载传感器、围压控制器、反压控制器和DCS 数字控制系统等部分组成。该设备所用水下传感器的位移量程为100 mm,荷载传感器量程为10 kN,频率为1~5 Hz。应力状态设置16 个阶段,第1 个阶段为预压阶段,恒定应力为2.8 kPa、循环应力为24.8 kPa,频率为1 Hz,循环加卸载1 000 次。设置3 组围压,分别为41.4,27.6 和13.8 kPa,恒定应力为最大轴向应力的10%;设计5组轴压,恒定应力分别为1.4,2.8,4.1,5.5和6.9 kPa,对应的循环应力分别为12.4,24.8,37.3,49.7 和62.0 kPa。15 个应力组合对应15 个阶段,每个阶段内荷载频率设定为1 Hz,荷载持续时间为0.1 s,荷载间歇为0.9 s,共循环100 次,每间隔0.02 s 记录一次数据。

采用KB-TH-S-150Z可程式恒温恒湿试验箱开展冻融循环试验。实施一次冻融-干湿过程的步骤如下:1)试样初始含水率为最优含水率,采用保鲜膜包裹以保持含水率不变,放入恒温恒湿试验箱中,在-20 ℃冻结12 h,之后在20 ℃下融化12 h,完成一次冻融过程;2)去除保鲜膜,让试样在自然条件下风干,使含水率下降到其缩限的15%;将脱湿试样通过抽气饱和法完成增湿,再将饱和试样自然风干至初始含水率时的质量,即完成一次干湿过程。重复步骤1)和2)即可实现干湿-冻融循环。本次试验中,干湿-冻融循环次数分别为0,1,3和10次。

2 结果分析与讨论

2.1 无侧限抗压强度的影响因素

2.1.1 水泥掺量

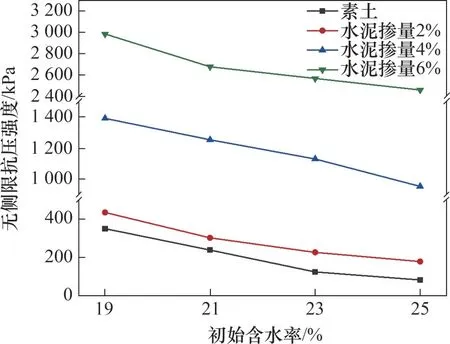

在标准养护条件下,水泥改性膨胀土的无侧限抗压强度(unconfined compression strength,UCS)随水泥掺量的变化见图1。由图1可见,水泥的掺入使膨胀土抗压强度明显提高。当水泥掺量从0增加到6%时,不同初始含水率下改性膨胀土无侧限抗压强度大幅提升,二者近似呈二次曲线关系。以初始含水率为25%的试样为例,当水泥掺量从0增加到2%时,膨胀土无侧限抗压强度提升幅度为183%;当水泥掺量从2%增加到4%时,无侧限抗压强度提升幅度为437%;当水泥掺量从4%增加到6%时,无侧限抗压强度提升约258%,无侧限抗压强度增幅较4%水泥掺量时有所下降。

图1 无侧限抗压强度随水泥掺量的变化Fig.1 Change of UCS with cement content

2.1.2 初始含水率

不同初始含水率对未经干湿-冻融循环的标准养护水泥改性膨胀土无侧限抗压强度的影响如图2所示。从图2可以看出,随着初始含水率增大,不论是未改性的素膨胀土还是水泥改性膨胀土,其无侧限抗压强度均呈持续下降趋势。当初始含水率从19%升高到25%时,未掺水泥的素膨胀土无侧限抗压强度下降了76.5%,2%水泥改性膨胀土的抗压强度下降了59.2%,4%水泥改性膨胀土抗压强度下降了31.4%,6%水泥改性膨胀土抗压强度下降了16.9%。可见,随着水泥掺量增大,水泥改性膨胀土无侧限抗压强度受初始含水率变化的影响逐渐减弱。由图2还可见:随着水泥掺量增大,改性膨胀土无侧限抗压强度提高,这是因为水化生成的胶结物更多。

图2 无侧限抗压强度随初始含水率的变化Fig.2 Change of UCS with initial water content

2.1.3 干湿-冻融循环

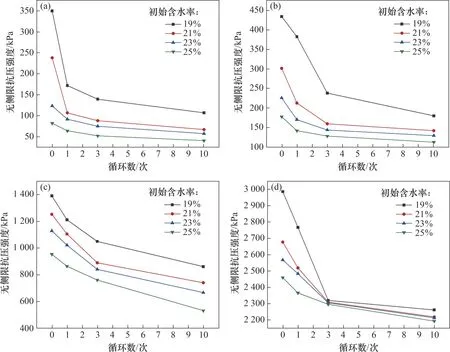

将不同水泥掺量、不同初始含水率的膨胀土试样进行0,1,3和10次干湿-冻融循环,其无侧限抗压强度随干湿-冻融环作用次数的变化规律如图3所示。

图3 水泥掺量和干湿-冻融循环次数对无侧限抗压强度的影响Fig.3 Combined effect of number of freeze-thaw and dry-wet cycles and cement content on UCS

由图3可以看出:在经历若干次干湿-冻融循环作用之后,素膨胀土和水泥改性膨胀土无侧限抗压强度都有所下降。对于素膨胀土,在经历第1次干湿-冻融循环作用后,其无侧限抗压强度降幅最大;经历3次和10次干湿-冻融循环后其无侧限抗压强度依旧有所下降,但降幅远比第1次循环时的降幅小。初始含水率越低的试样,其对应的由干湿-冻融循环作用诱发的强度降幅越大。这是因为,在经历第1 次干湿-冻融循环后,素膨胀土试样孔隙结构已受到严重破坏,因而强度下降非常明显,而增加干湿-冻融循环作用次数对试样的破坏效应相对有限。与素膨胀土相比,改性膨胀土试样无侧限抗压强度均有所提升。在第1和第3次干湿-冻融循环作用之后,其无侧限抗压强度显著降低。尤其是对于2%水泥改性土试样,与素土试样相比,经第1和第3次循环作用后其无侧限抗压强度已大幅提高,且含水率越低时水泥对无侧限抗压强度的增强效应越明显,即在低初始含水率时,2%水泥改性膨胀土试样抵抗干湿-冻融循环作用的性能已有显著提升;在经历第3~10 次循环作用后,其抗压强度变化趋势与素土的抗压强度变化趋势类似。根据本次试验结果,建议以经历3次干湿-冻融循环作用后的无侧限抗压强度作为水泥改性膨胀土长期强度。

对于水泥掺量为4%和6%的水泥改性膨胀土试样,其在干湿-冻融循环作用下表现出相似的变化规律。尤其对于6%水泥改性试样,前3次干湿-冻融循环作用的抗压强度下降幅度较大,之后下降幅度趋于缓和且不同初始含水率对应试样抗压强度的曲线渐趋一致。也就是说,水泥的掺入使膨胀土抵抗干湿-冻融循环的力学性能显著升高,强度下降程度大幅减小。经历10次干湿-冻融循环作用后,素膨胀土抗压强度下降71.8%,而2%,4%和6%水泥改性膨胀土试样的抗压强度分别下降52.8%,40.9%和17.1%。

上述结果表明,随着水泥掺量增大,水化过程生成胶凝产物更多,膨胀土胶结强度增大并形成网状骨架结构,其抵抗干湿-冻融循环破坏作用的能力增强。在经历数次循环作用之后试样并未完全破坏,仍具备较高强度,但随着干湿-冻融循环次数增加,抗压强度随之下降。总之,干湿-冻融循环作用次数增加和含水率增大都会使水泥改性膨胀土的抗压强度降低。

2.2 动回弹模量的影响因素

2.2.1 水泥掺量

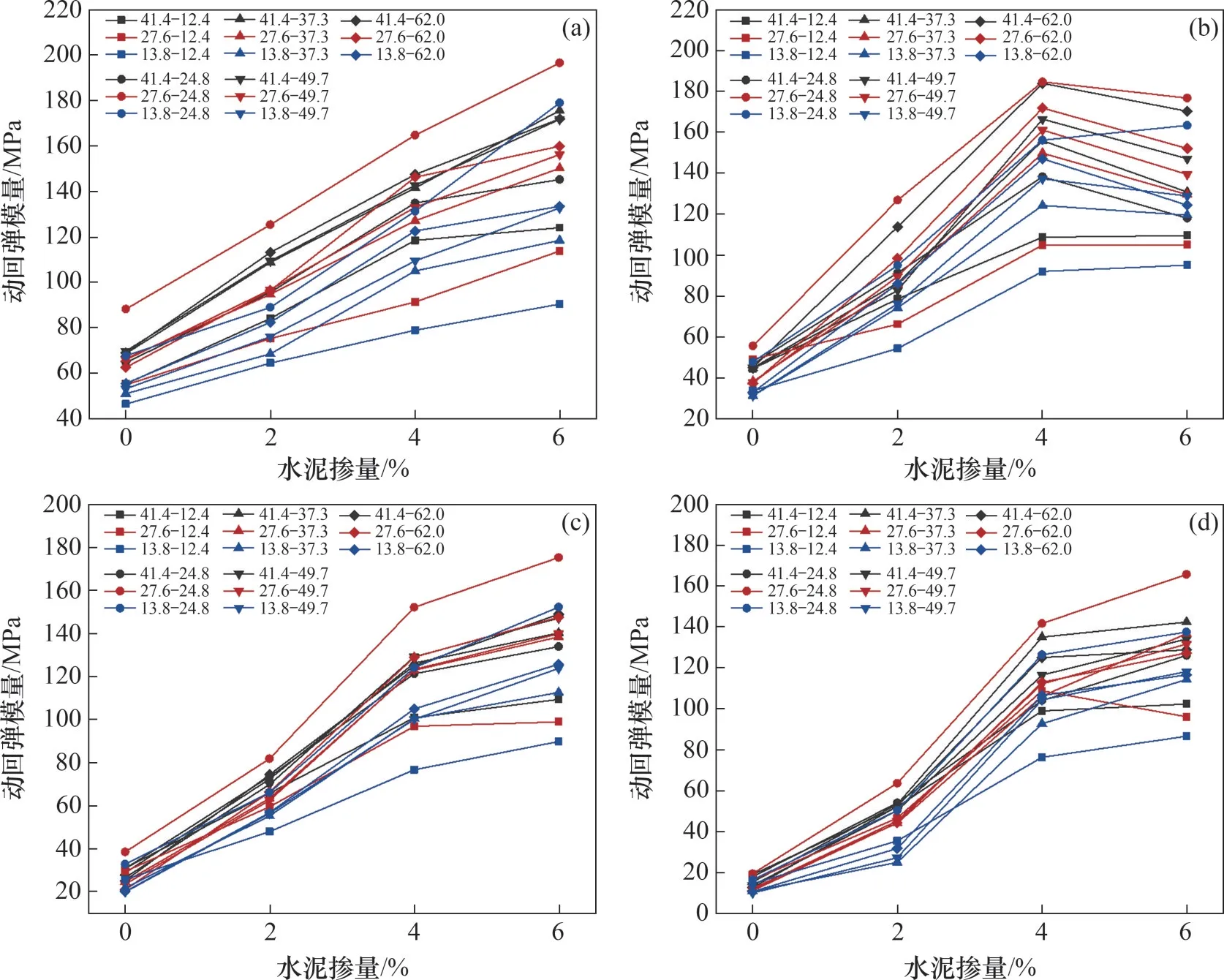

对在不同初始含水率条件下,水泥掺量分别为0,2%,4%和6%的改性膨胀土试样进行动三轴试验,结果见图4。图4中,41.4-12.4表示围压为41.4 kPa、循环应力为12.4 kPa(下同)。由图4可以看出,对于不同初始含水率的试样,随着水泥掺量增加,改性膨胀土动回弹模量都呈增大趋势。当水泥掺量为6%时,其动回弹模量已可达到素膨胀土动回弹模量的2倍以上。

图4 动回弹模量随水泥掺量的变化Fig.4 Change of dynamic resilient modulus with cement content

JTG D30—2015“公路路基设计规范”[19]规定:低液限黏土标准状态下的路基土动回弹模量取值范围为50~85 MPa。当水泥掺量分别为2%,4%和6%时,改性膨胀土均已变为低液限黏土,其动回弹模量大多符合路基设计规范的要求。但当初始含水率为21%时,素膨胀土和2%水泥改性试样在部分应力状态下动回弹模量不能达到路基设计规范的要求。当水泥掺量达到4%时,水泥改性土动回弹模量增大;当水泥掺量继续增至6%时,其动回弹模量与4%水泥掺量时的动回弹模量相比变化不大。对于初始含水率为23%和25%的试样,当水泥掺量达到4%时,改性膨胀土试样的动回弹模量持续增加且全部达到路基设计规范要求;当水泥掺量继续增至6%时,其动回弹模量整体上略有增加,但与21%初始含水率时相比,回弹模量有所提升但增幅非常小。由此可见,水泥的掺入使水泥改性膨胀土动回弹模量有很大提升,尤其是当水泥掺量达到4%时,改性膨胀土的动回弹模量可达到设计规范要求。但当水泥掺量继续增加,改性膨胀土动回弹模量增幅有限。综合考虑本次试验结果和经济因素,4%水泥掺量可被认为是该膨胀土动回弹模量的优选掺量。

2.2.2 初始含水率

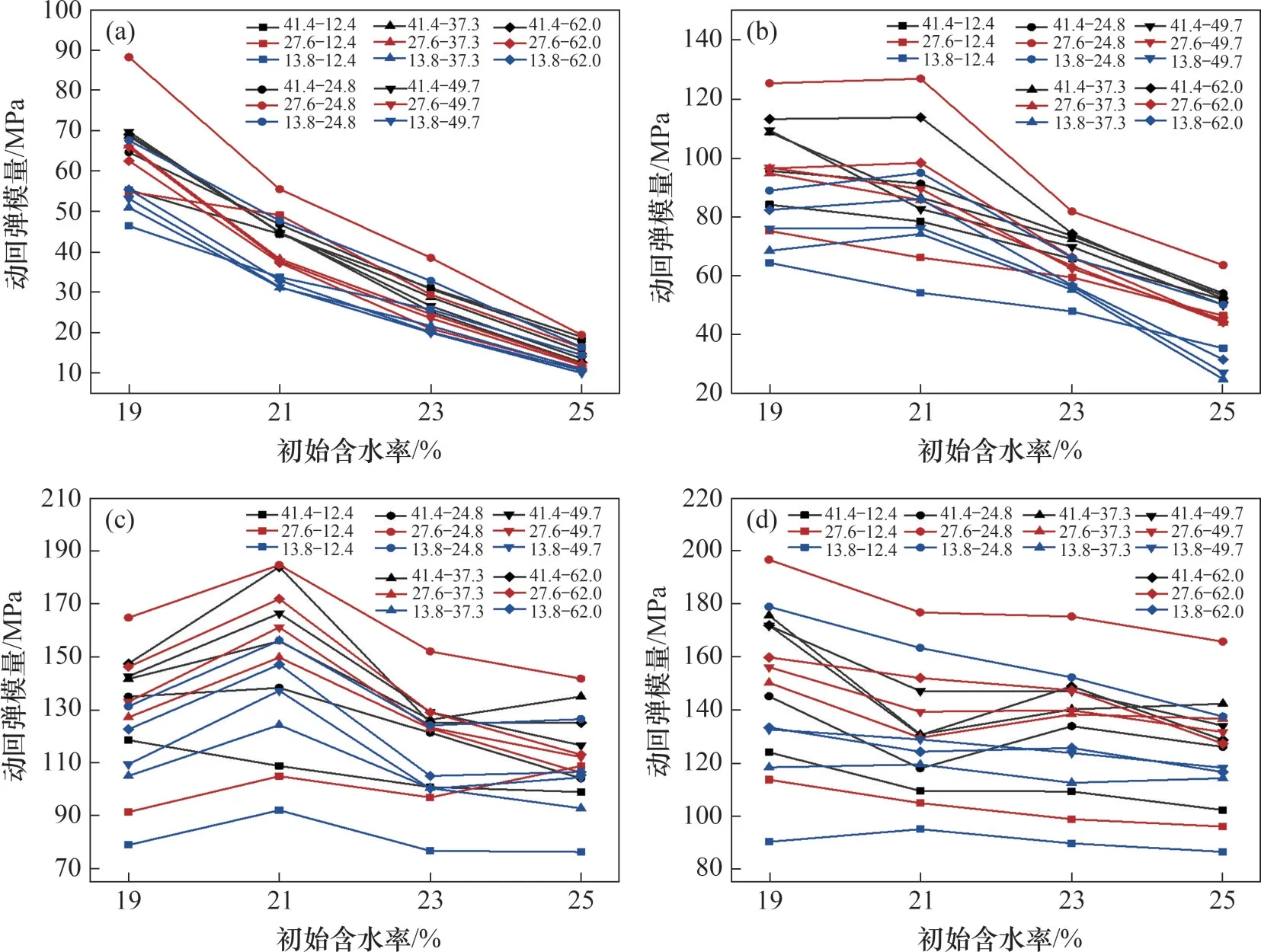

素土和不同掺量水泥改性膨胀土试样的动回弹模量随初始含水率的变化关系见图5。由图5可以看出,素膨胀土动回弹模量与初始含水率之间呈明显的线性关系;随着初始含水率增加,素膨胀土动回弹模量大幅减少;当含水率从19%上升到25%时,素膨胀土动回弹模量下降65.8%~81.8%;当水泥掺量达到2%和4%时,改性膨胀土试样动回弹模量随初始含水率的变化规律发生改变,即动回弹模量随初始含水率先增加后显著减小,在21%含水率(最优含水率为21.1%)时达到峰值,这间接反映了含水率过高会使水泥改性膨胀土动回弹模量减小;当水泥掺量为6%时,改性膨胀土动回弹模量与初始含水率总体呈降低趋势,少数试样动回弹模量呈波浪状变化。上述分析表明,素膨胀土动回弹模量受初始含水率的影响较大;当初始含水率上升时,其动回弹模量呈线性下降,且变化趋势随水泥掺入量变化而发生明显改变。随着水泥的掺入,2%和4%水泥掺量时试样动回弹模量随初始含水率的下降趋势明显减缓且在最优含水率附近达到峰值,6%水泥掺量时动回弹模量整体呈下降趋势。因此,水泥能有效抑制初始含水率增加所引起的动回弹模量下降,并改变动回弹模量变化过程。

图5 动回弹模量随初始含水率的变化Fig.5 Change of dynamic resilient modulus with initial water content

2.2.3 干湿-冻融循环作用

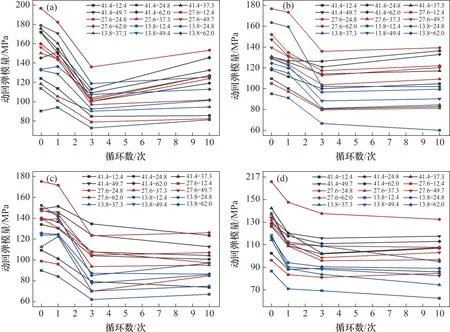

图6所示为6%水泥掺量时不同初始含水率下改性膨胀土动回弹模量与干湿-冻融循环作用次数的关系。由图6可知:在经历冻融-干湿循环作用之后,绝大多数水泥改性膨胀土试样动回弹模量都有所下降。当初始含水率为19%,21%,23%和25%时,水泥改性膨胀土动回弹模量与干湿-冻融循环的关系呈相似的规律。在经历1 次干湿-冻融循环后,改性膨胀土动回弹模量有所减小、降低幅度较有限;经历3 次干湿-冻融循环后其动回弹模量发生大幅下降,降幅约30%~40%;经历4~10次循环后,其动回弹模量变化比较平缓。相比未经历干湿-冻融循环的试样,前3 次循环中水泥改性膨胀土试样的动回弹模量下降程度最大;随着循环次数增加,干湿-冻融循环作用对于试样动回弹模量的影响降低并趋于稳定。

图6 6%水泥改性膨胀土动回弹模量与循环次数的关系Fig.6 Relationship between dynamic resilient modulus with cycle number for 6%cement modified expansive soil

在水泥掺入膨胀土之后,水泥发生水化反应产生胶凝产物,这些胶凝产物形成网络骨架包裹在土颗粒表面,形成整体密实结构,提高了试样的强度和抵抗变形的能力。当试样经历干湿-冻融循环时,土颗粒间的物理化学胶结程度依旧受到干缩、湿胀、冻胀、融化等的影响,这些因素诱使土体发生体积变化,尤其是膨胀土颗粒吸水膨胀现象明显。随着干湿-冻融循环次数增加,土颗粒体积和间距都发生明显变化,当这种变化的拉伸强度超过水泥产物所形成的胶结强度时,胶结体系即发生损伤破坏,导致试样强度和抵抗变形的能力下降,表现为动回弹模量下降。此外,由于膨胀土遇水膨胀的特性,初始含水率越高,土颗粒膨胀体积越大,使得试样受到荷载时更容易破坏。然而,土体内部孔隙等并不能无限扩大,在经历一定干湿-冻融循环次数之后便趋于稳定。随着水泥掺量增加,水泥改性膨胀土试样在经历干湿-冻融循环作用时抵抗外界侵蚀破坏的能力更强。

2.3 微观机制

2.3.1 孔隙结构

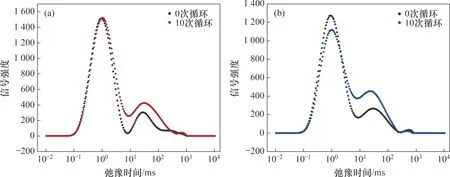

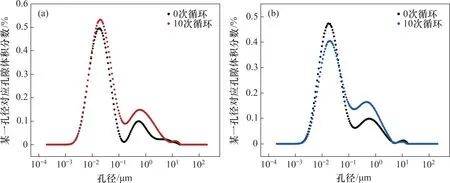

对经历10 次干湿-冻融循环作用之后的2%和6%掺量的水泥改性膨胀土进行核磁共振试验(NMR),结果分别如图7和图8所示。由图7和图8可见:2%掺量的水泥改性膨胀土试样孔隙度从循环作用前的19.98%增加到循环作用后的23.21%;6%掺量水泥改性膨胀土试样孔隙度则从循环前的18.54%增加到循环后的19.88%。

从图7(a)可以看出,当弛豫时间为0.1~10.0 ms时,2%水泥改性膨胀土在经历10 次干湿-冻融循环前后的信号强度变化不大;但当弛豫时间为10~1 000 ms时,改性土在经历10次冻融-干湿循环前后的信号强度峰值变化很大,循环作用之后的峰值强度和峰值面积都较循环作用之前有很大的提高。从图7(b)可以发现,当弛豫时间为0.1~10.0 ms时,6%掺量水泥改性膨胀土经历10 次冻融-干湿循环之后的信号峰值强度和面积较循环之前有所下降;当弛豫时间为10~1 000 ms时,经历10次干湿-冻融循环后,水泥改性膨胀土试样的信号峰值强度和面积较循环之前有所上升。从图8可知,在经历10 次干湿-冻融循环作用之后,2%掺量水泥改性膨胀土试样的小孔隙和大孔隙数量均有所增加;6%掺量水泥改性膨胀土试样在经历10次冻融-干湿循环作用之后,小孔隙数量有所减少、大孔隙数量有所增加。上述分析表明,干湿-冻融循环作用会破坏颗粒之间物理化学胶结,使土体内部颗粒分布与孔隙结构发生改变,促使部分小孔隙转为大孔隙。

图7 NMR弛豫时间随干湿-冻融循环作用的变化Fig.7 Changing of NMR relaxation time with freeze-thaw and dry-wet cycles

图8 孔径分布曲线随干湿-冻融循环作用的变化Fig.8 Changing of pore radius distribution curves with freeze-thaw and dry-wet cycles

2.3.2 微观形貌

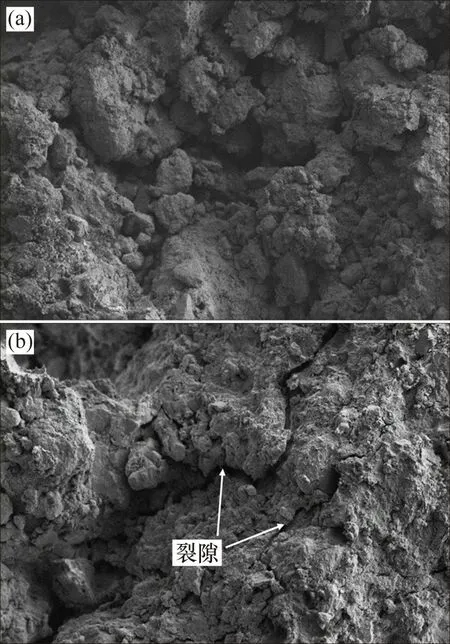

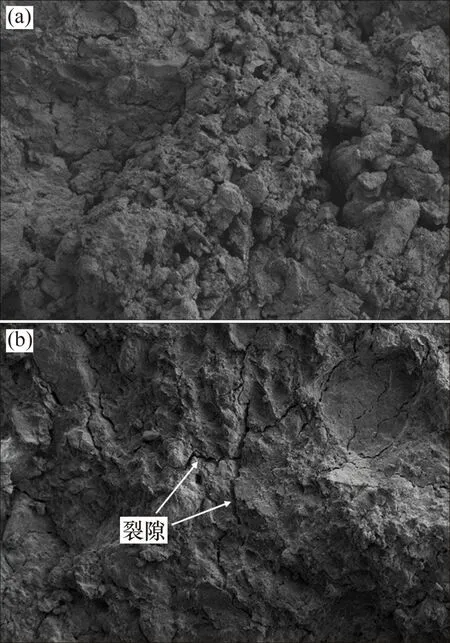

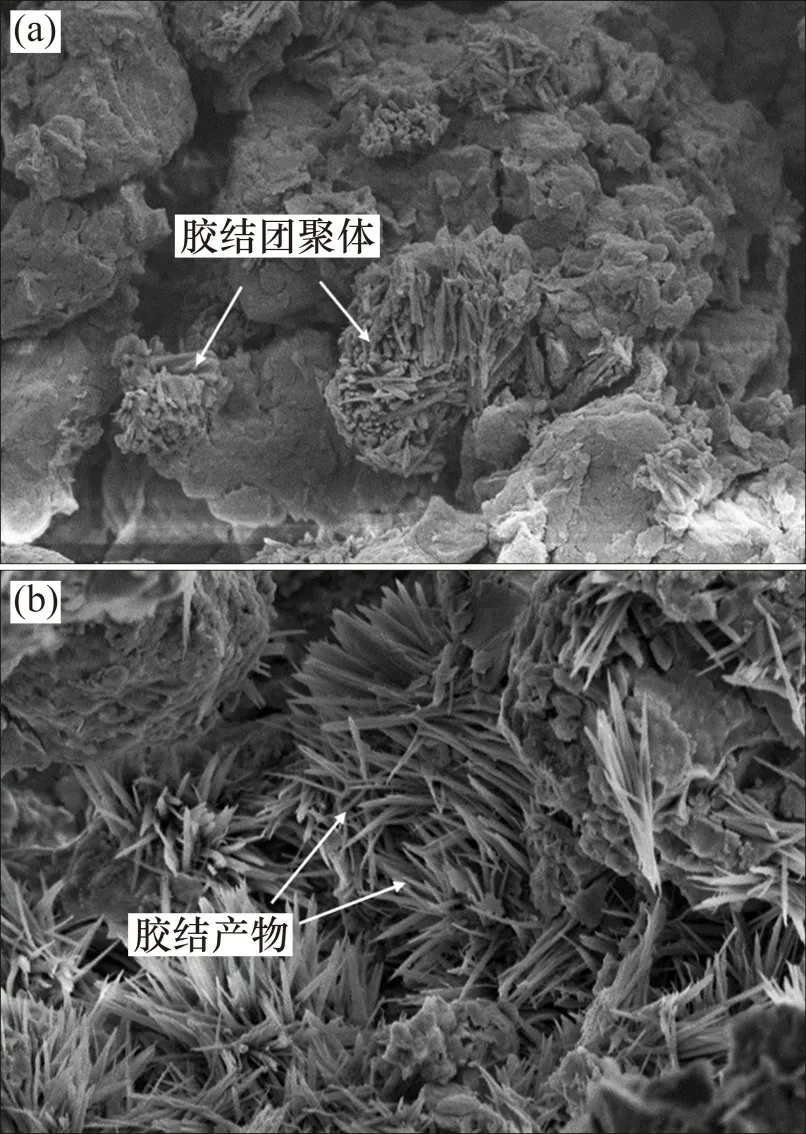

对经历10 次冻融-干湿循环作用前后的2%和6%掺量水泥改性膨胀土试样进行扫描电镜试验(SEM),结果分别如图9~11所示。由图9可见:2%掺量的水泥改性膨胀土试样在经历10 次干湿-冻融循环作用之后,出现了贯穿整个断面的较大尺寸裂隙且数量更多,破坏了改性土体的完整性。从图10可以看出,6%掺量的水泥改性膨胀土试样在经历10次干湿-冻融循环作用之后出现较多中小尺寸裂隙,且小裂隙数量更多,改性土样的整体性更好,这与2%掺量水泥改性试样中的裂隙分布明显不同。这是因为,在6%掺量的水泥改性膨胀土试样中会产生絮状水化硅酸钙、针状钙矾石等胶结性能优异的水化产物,在增强膨胀土结构完整性的同时不断填充孔隙,从而使得大孔隙数量减少而小孔隙数量增加,进一步提升固化土体密实度。

图9 2%水泥改性膨胀土SEM图(放大200倍)Fig.9 SEM images of 2%cement-modified expansive soil with magnification of 200 times

图10 6%水泥改性膨胀土SEM图(放大200倍)Fig.10 SEM images of 6%cement-modified expansive soil with magnification of 200 times

由图11可见:在经历循环作用之前,钙矾石等针簇状胶结产物与土颗粒团聚包裹在一起;而经历干湿-冻融循环作用之后,这些水化产物分布于膨胀土颗粒表面及粒间孔隙,产生化学胶结和骨架构建的双重效应。在干湿-冻融循环作用过程中,这些胶凝产物包裹土颗粒且不断发生体积变化,并破坏胶凝产物的黏结效能,引起原有团聚体发生破坏,导致改性膨胀土抗压强度降低。

图11 6%水泥改性膨胀土SEM图(放大5 000倍)Fig.11 SEM images of 6%cement-modified expansive soil with magnification of 5 000 times

结合干湿-冻融循环作用后试样的无侧限抗压强度和SEM 试验结果可以看出,当水泥掺量较低时(2%),在循环作用之前水泥已充分反应,但土体内部水泥反应产物相对较少,其强度增幅有限,仍受试样本身的影响较大,而干湿-冻融循环作用增加了试样内部大孔隙的数量,导致无侧限抗压强度有所降低;当水泥掺量较高时(6%),随着干湿-冻融循环的进行,由水泥主导引发化学反应,其产物成为影响试样强度的主要因素。这些产物受含水率和干湿-冻融循环作用的影响较小,但持续的干湿-冻融循环作用会破坏水泥胶凝产物的胶结和孔隙结构,导致6%掺量水泥改性膨胀试样在3 次循环作用之前无侧限抗压强度不断降低,但3次循环作用之后,无侧限抗压强度受含水率和循环作用次数的影响程度有限。

3 结论

1)水泥的掺入使膨胀土无侧限抗压强度和抵抗冻融-干湿循环作用的力学性能有显著提升,水泥掺量越高时膨胀土抗压强度越大,但高水泥掺量时膨胀土强度增幅有所减缓。初始含水率对改性膨胀土强度发展过程有明显的影响,初始含水率越高,其无侧限抗压强度下降越明显,尤其对于素膨胀土和低掺量水泥改性土,这一现象更明显。经历干湿-冻融循环作用后,膨胀土试样无侧限抗压强度明显下降,但逐渐趋于稳定。

2)随着水泥掺量增大,改性膨胀土的动回弹模量增大;但当水泥掺量继续增大到一定值时,动回弹模量增大幅度有限。在本文条件下,水泥掺量达到4%时已满足“公路路基设计规范”的要求;当初始含水率增大时,低水泥掺量和素膨胀土试样动回弹模量大幅降低,而初始含水率对高水泥掺量土样的影响相对较小;干湿-冻融循环作用使水泥改性膨胀土试样的动回弹模量大幅下降,1~3次循环作用时强度下降幅度尤为明显;随着水泥掺量增大,改性膨胀土动回弹模量趋于稳定时所需的冻融-干湿循环次数增加。

3)干湿-冻融循环作用使低掺量水泥改性膨胀土内部大孔隙数量显著增加、小孔隙数量略微增加,使高掺量水泥改性膨胀土大孔隙数量有所增加、小孔隙数量减少。干湿-冻融循环作用使膨胀土出现大量裂隙,水泥掺量越低,裂隙直径越大;使试样内部针簇状产物与土颗粒结合的胶结发生破坏,孔隙结构重新调整,从而导致改性膨胀土团聚结构遭受一定程度损伤。