MoO3 对玄武岩玻璃结构及性能的影响

2022-02-23刘昊霍冀川张行泉蒋勤朱永昌

刘昊 霍冀川 张行泉 蒋勤 朱永昌

(1.西南科技大学材料科学与工程学院 绵阳 621010;2.西南科技大学分析测试中心 绵阳 621010;3.核废物与环境安全国防重点学科实验室 绵阳 621010)

0 引言

玻璃固化作为处理核工业高水平放射性废物(HLW)的最佳方法之一,在美、英、法等国家已实现工程化应用[1,2]。硼硅酸盐玻璃是研究和应用最广泛的玻璃基体,但其应用过程中仍存在一些难题,如硼硅酸盐玻璃基体对于HLW中的过渡金属氧化物(Cr2O3、MoO3、ZrO2等)包容量都比较低[3]。作为乏燃料后处理产生的高放废物中的主要裂变产物,钼元素在传统的硼硅酸盐玻璃中的溶解度较低[4](≤1%),这是因为Mo6+具有高的离子场强,很难进入玻璃网状结构。过量的钼元素将导致相分离现象进而形成碱金属钼酸盐或碱土金属钼酸盐的分相,即所谓的“黄相”。这些黄相不具有放射性,但其化学稳定性很差[5],同时,其对90S r、137Cs等放射性核素具有结合能力,这会降低玻璃固化体整体的化学稳定性。此外,黄相会腐蚀熔炉衬里,对熔炉的使用寿命造成很大的影响。因此,有必要提高MoO3在硼硅酸盐玻璃中的溶解度或者开发新的玻璃固化基材,以提高高放废物在玻璃固化体中包容量。

玄武岩玻璃被认为是核玻璃的天然类似物[6],其化学组成与钙铝硅酸盐玻璃相似。制备玄武岩玻璃的矿物价格低廉、强度较高、拥有极佳的热稳定性和抗氧化能力,而且分布广泛,储量丰富,这些都是核玻璃所需要的优良性能[7]。玄武岩玻璃作为自然界本就存在的天然玻璃,常被用于模拟核玻璃长期行为及评估深层地质核废料储存的安全性[8],Hidalgo等[9]认为玄武岩玻璃具有作为核玻璃的潜力,Chick等[10]则制备了一种基于玄武岩的核玻璃,Crovisier等[11]以人工拉斑玄武岩玻璃研究核玻璃的溶解机制,Malow等[12]用夏威夷天然玄武岩研究了如何使用玄武岩玻璃实验数据来建立推断硼硅酸盐玻璃行为的模型,Watanabe等[13]使用拉斑玄武岩模拟固化高水平放射性废物,并测定了固化体的固溶量、抗压强度、热膨胀系数、化学耐久性、表观密度、孔隙率等,以此对比推测核玻璃固化体性能。因此,为了解决钼元素在传统核玻璃中溶解度较低的问题,研究MoO3对玄武岩玻璃的影响是很有必要的。

本实验采用以天然玄武岩矿物制备的玄武岩玻璃,通过向玄武岩玻璃中加入MoO3确定其钼酸盐最大溶解度,并对其固化机制进行比较分析,探究Mo对玄武岩玻璃固化体结构和微观形貌、热稳定性及化学稳定性的影响,以此与硼硅酸盐玻璃进行比较,为研制固化用核玻璃提供可能的方向。

1 实验

1.1 原料、试剂与装置

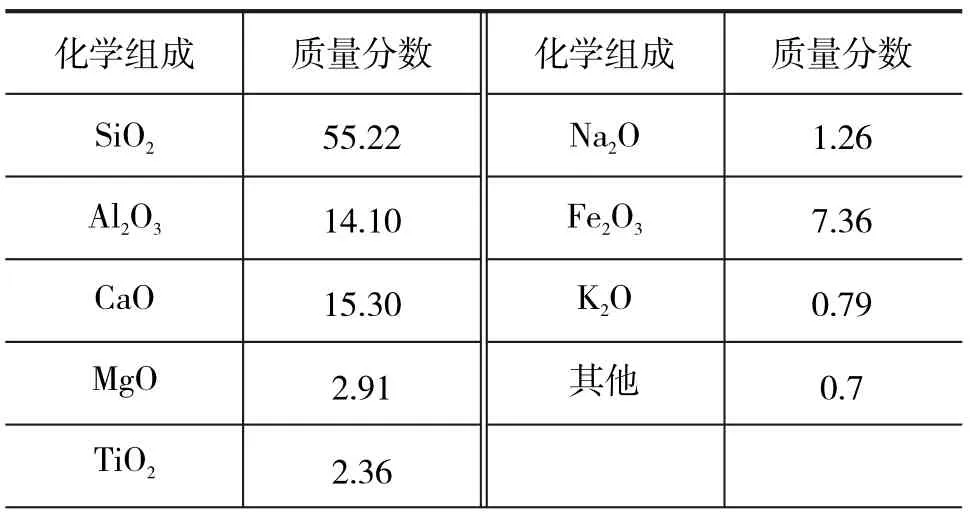

原料:峨眉山玄武岩玻璃,粒径范围为100目以下。玻璃化学组成见表1。

表1 玄武岩玻璃的标准成分 %

试剂:三氧化钼(MoO3),99.9%,阿拉丁试剂,分析纯(A.R.)。

设备:SL301样品粉碎机;MF-1700℃箱式高温电阻炉;100、250 mL刚玉坩埚;QM-3SP2-CL行星式齿轮球磨机;FA1004电子分析天平。

1.2 样品制备

(1)配料:使用电子天平,取玄武岩玻璃粉体。分别添加质量分数为2%、4%、4.5%、5%、5.5%、5.8%、6%、8%的MoO3,再将所得原料加入球磨罐中以500 r/min 的速度球磨20 min,以使物料充分混匀。将球磨好的原料通过筛分进行料球分离后装入100 mL 刚玉坩埚中,放入高温箱式炉中等待煅烧。

(2)前期试验中玄武岩玻璃在1300 ℃时流动性较差,无法满足实验要求,故提升温度为1400 ℃。设定高温箱式炉煅烧程序为:以10 ℃/min 升温速率升温至1400 ℃,再在1400 ℃保温3 h。程序结束后,迅速将玻璃熔液倒在碳板上进行淬火浇铸得到玻璃熔块。待玻璃熔块降温后回收以进行测试和表征。各样品编号为Mx(x=MoO3添加量%)。

1.3 样品表征与测试方法

采用X射线衍射仪(XRD,PANalytical,X'Pert PRO,荷兰)测试分析玻璃粉体的潜在晶相。采用X射线荧光光谱仪(XRF,Axios,PANalytical,荷兰)定量分析样品的化学成分。采用激光拉曼光谱仪(Raman,Invia,Renishaw,英国)测试玄武岩玻璃固化体得到图谱,用KBr粉体压片法测试波数为400~1800 cm-1范围内的红外吸收光谱(FT-IR,SPECTRUM ONE,PerkinElmer company,美国)。采用综合热分析仪(DSC,TA,SDTQ600,美国)。测试条件:升温速率2 ℃/min,室温~1000 ℃,空气气氛。采用场发射扫描电子显微镜(SEM,蔡司,Ultra55,德国)分析固化体显微形貌,采用镀金膜法制样。采用全自动固体密度计(密度计,易仕特,ST-600A,厦门)测定固化体体积密度。

侧吹炉产生的高温烟气在炉体上部及上升烟道漏风,将烟气中CO二次燃烧后,经余热锅炉回收余热,产生蒸汽送余热发电。通过沉尘室及布袋收尘器除尘后,烟气送尾气脱硫系统处理,烟尘倒运返回侧吹熔炼配料。

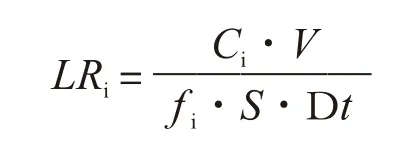

采用电感耦合等离子发射光谱仪(ICP,ICP6500,Thermo Fisher scientific,美国)及等离子发射光谱质谱仪(ICP-MS,Aiglent1200/7700x,安捷伦,美国)测试玄武岩固化体浸出率,使用ASTM产品一致性测试方法(PCT)对粒径在100~200目之间的3 g粉末,在80 mL去离子水中进行浸出化学稳定性实验[14],每次取液时间为(1、3、7、14、28天),采用ICP分析浸出液元素(Si,Ca,Al,Fe,Mo)的浓度,元素i的归一化浸出速率(g/(m2·d))可表示为:

式中:Ci——溶液中元素的浓度,g/L;

fi——玻璃和玻璃陶瓷样品中元素的质量分数;

V——浸出溶液的体积,L;

S——样品表面几何面积,m2;1 g样品的表面积(s)为5.4×10-2m2;

Dt——实验的持续时间,d。

2 结果与讨论

2.1 MoO3掺量对玄武岩玻璃基体的影响

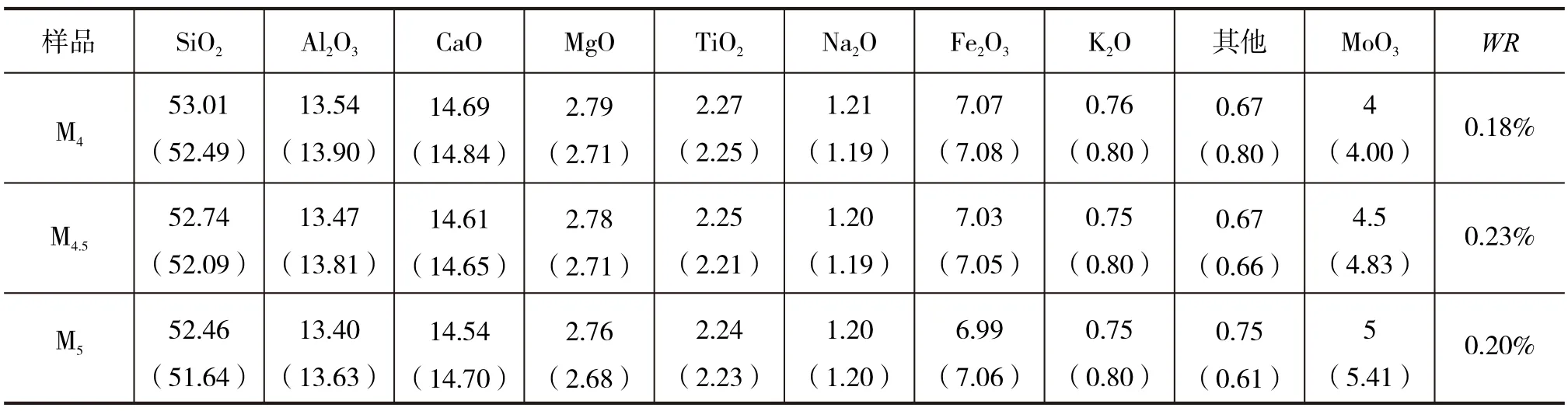

表2给出了所有玄武岩玻璃的质量损失率(WR)。质量损失率由比较空坩埚的重量与坩埚和制备的玻璃的重量计算得到。可以看到,所有样品的质量损失率均远远少于0.5%,这表明在玻璃熔融过程中原材料挥发极少。通过X荧光光谱测量玻璃样品的组成,样品MgO的测量值略低于标准成分,Al2O3的测量值略高于标准成分,这可能是因为样品中不同成分的烧失率以及玻璃熔体对刚玉坩埚的侵蚀引起的[15],样品MoO3测量值均与标准值接近,说明几乎添加的所有MoO3都被限制在了样品之中。

表2 玄武岩玻璃固化体(M4、M4.5、M5)的标准成分(测量成分)(%)和烧失率(WR)

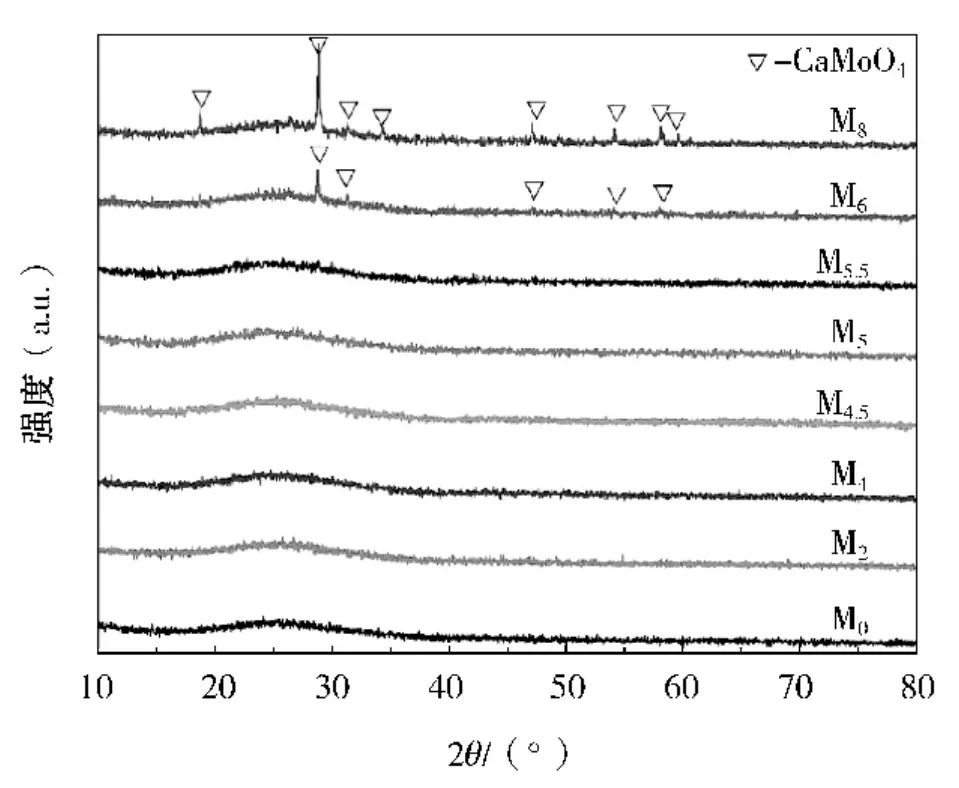

为初步确定玄武岩玻璃基体中钼酸盐的溶解度范围,以2%氧化钼掺量为梯度,如图1所示。

图1 Mx(x=0、2、4、4.5、5、5.5、6、8)的XRD图谱

Mx(x=0、2、4、6、8)所有样品都在2q为15°~35°之间出现了一个较宽的峰,这是由样品中玻璃相近程有序远程无序的固有性质决定的。继续观察可以发现,与M0对照,M2、M4样品的图谱一致,均无新的衍射峰出现,这表明样品所掺入的氧化钼并没有超过玻璃固化体的钼酸盐溶解度极限,玄武岩玻璃未析出钼酸盐,故无峰出现。

而M6样品出现了较小的衍射峰,经过PDF 卡片比对,发现其与钼酸钙晶体(powellite,PDFNo.85-0546)的特征峰吻合程度较高。研究结果表明:MoO3进入玻璃相中,主要以[MoO4]2-四面体形式存在[17],并且会优先与Ca2+结合以进行电荷补偿,因此,当钼酸盐超过玻璃固化体的溶解度时,会优先以CaMoO4的形式析出[16]。这与XRD测试得到的结果一致,说明当玄武岩玻璃中的氧化钼掺量增至6%时,已超过玄武岩玻璃固化体的溶解度极限,此时有少量钼酸钙晶体析出。

M8样品则出现了许多强度较高的衍射峰,通过PDF卡片比对,基本可以确定为CaMoO4晶体析出。这说明当MoO3掺量提高到8%时已远超玄武岩玻璃基体的钼酸盐溶解度极限,有大量CaMoO4晶体析出,此时初步确定玄武岩玻璃基体的钼酸盐溶解度范围为4%~6%,进一步以0.5%为梯度在该范围(4%~6%)内进行实验探究,以最终确定其固溶极限。如图1所示,当MoO3掺量高于5.5%时,XRD衍射图像上出现了细小的CaMoO4晶体特征峰,说明玄武岩玻璃的钼酸盐溶解度极限为5.5%。而硼硅酸盐玻璃[17,18]对钼酸盐的溶解度甚至不超过2.5%。表明用玄武岩玻璃代替硼硅酸盐玻璃对富钼高放废液进行固溶是有效的,有必要根据玄武岩玻璃与传统硼硅酸玻璃的成分差异,分析其固化钼酸盐的机制。

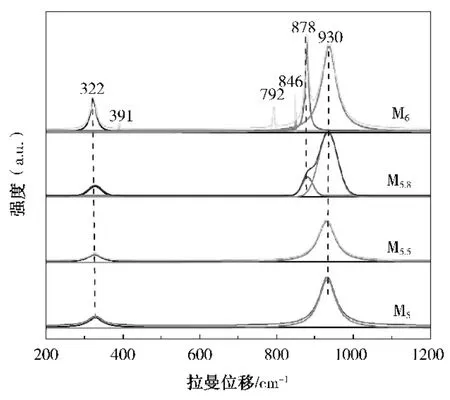

图2为Mx(x=5、5.5、5.8、6)样品的归一化拉曼光谱。

图2 Mx(x=5、5.5、5.8、6)样品的归一化拉曼光谱

如图2所示,由于拉曼光谱的检测灵敏度高于XRD测量的灵敏度,对实验所得Mx(x=5、5.5、5.8、6)系列玻璃固化体进行了拉曼光谱分析,并对所得数据进行了归一化和分峰拟合处理,样品M5、M5.5在约~930 cm-1和~322 cm-1处的宽峰分别是对玻璃结构中[MoO4]2-四面体的对称拉伸振动和弯曲振动的响应[5,19],也证明MoO3在玻璃中以[MoO4]2-的形式存在,随着MoO3掺量的增加,M5.8在~878 cm-1处出现了尖锐的散射峰,这是 属CaMoO4中[MoO4]2-的振动模式。M6在~322、~391、~792、~846、~878 cm-1处出现了尖锐的散射峰,与结晶粉末(CaMoO4)的拉曼光谱完全匹配。这说明当MoO3掺量增加至5.8%时,玻璃相中会开始析出少量CaMoO4,掺量增至6%会大量析出CaMoO4,这意味着玄武岩玻璃基体的钼酸盐溶解度极限为5.5%,与XRD衍射图谱分析所得到的结论相一致。

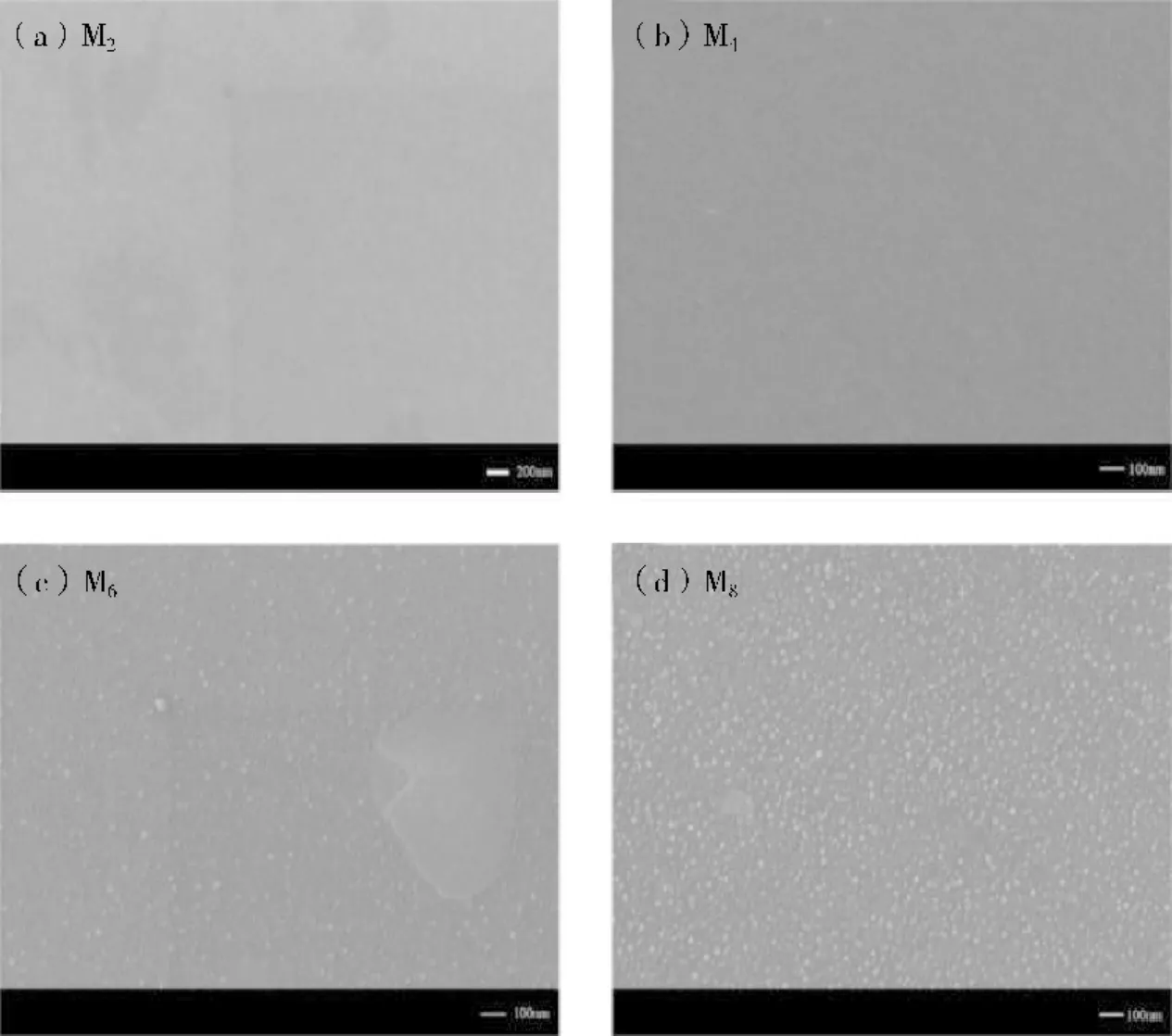

2.2 玄武岩玻璃固化体的微观形貌

由于玄武岩玻璃中存在大量[AlO4]-,[AlO4]-结构与[SiO4]4-类似,可以参与到玻璃网络中与[SiO4]4-通过桥氧相连,使得玻璃网络结构更加致密,图3的(a)(b)分别为M2、M4,其图像在分辨范围内无特征,表明玄武岩玻璃的微观均匀性,(c)(d)分别为M6、M8样品的SEM图,由于钼酸盐超出了玄武岩玻璃的极限溶解度,表面析出了直径约为20 nm的白色球体,M8白色球体密度明显增大,结合XRD和Raman结果,判定其为CaMoO4。

图3 Mx 系列部分样品的SEM图

2.3 玄武岩玻璃基体的固化机理

通过表1可知,相较于传统硼硅酸盐玻璃,玄武岩玻璃的化学组成中没有B的存在,Al含量大幅度增加,碱金属Na含量减少,碱土元素Ca、Mg含量增加。由于Mo在玻璃中主要以Mo6+存在,与玻璃组成无关[20,21],每个Mo6+与四个氧离子配位形成[MoO4]2-,将优先与网络修饰阳离子[22]结合,因此[MoO4]2-位于玻璃网络中富含碱金属和碱土金属的区域,即玻璃网络解聚区。其在从玻璃网络中分离出来时倾向于形成碱金属或碱土金属钼酸盐晶体[23](CaMoO4),研究表明,[MoO4]2-更优先与碱土金属结合析出。

在硅酸盐网络中,Al主要以[AlO4]-的形式存在[24],并且可以被玻璃中存在的碱金属(Li+、Na+、Rb+、Cs+)和碱土金属阳离子(Mg2+、Ca2+、Sr2+、Ba2+)进 行电荷补偿。因为[AlO4]-更 优先被碱金属阳离子补偿[25],而玄武岩玻璃中仅含有少量碱金属(Na),远远不够补偿所有的[AlO4]-,所以其主要含有的碱土金属阳离子(Ca2+)将参与[AlO4]-的 电荷补偿,即[AlO4]-与[MoO4]2-具 有竞争Ca2+的关系,根据XRD结果,当[MoO4]2-大大高于玻璃溶解极限时,仍析出CaMoO4而非Na2M oO4,证明Na+已用 于[AlO4]-的电荷补偿。

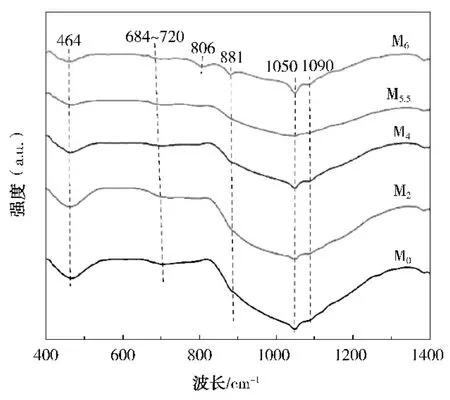

图4为Mx(x=0、2、4、5.5、6)样品的红外光谱图。

图4 Mx(x=0、2、4、5.5、6)样品的红外光谱图

所有样品在464 cm-1附 近均出现[AlO4]-中的Al-O振动吸收峰[26],在684~720 cm-1出现Si-O-Al弯曲振动吸收峰,并且逐渐减小,说明桥氧比例在逐渐减少。这是因为玄武岩玻璃中Mg2+的含量较少,且[MoO4]2-在 存在Mg2+的情况下依然倾向与Ca2+相结合从玻璃中析出[15],但[AlO4]-会从[MoO4]2-旁 夺走一部分的Ca2+,使得解聚区内用于补偿[MoO4]2-附 近的Ca2+浓度变低,这无疑将提高Mo在玻璃中的溶解度。随着MoO3掺量增加,当[MoO4]2-含量高于玄武岩玻璃承载极限,解聚区内Ca2+数目将增多,玻璃解聚区域增大,游离氧将导致玻璃网络中非桥氧数目的上升。如图4所示,在881~1090cm-1范围内的吸收峰强度较大,它是由881 cm-1处Si-O-Al桥氧振动、950 cm-1处Si-O的反对称伸缩振动峰以及1020~1090 cm-1范围内Si-O-Si的反对称伸缩振动峰形成的复合峰,随着MoO3掺量增加而减弱,即非桥氧的数目在上升[27],同上述结论吻合。

除此之外所有样品在464 cm-1也出现Si-OSi弯曲振动吸收峰,M6样品因为析出了CaMoO4,在806 cm-1附 近因为CaMoO4中的[MoO4]2-不对称拉伸出现了吸收峰[28],与XRD及Raman光谱实验现象相一致。

2.4 玄武岩玻璃固化体的部分理化性能

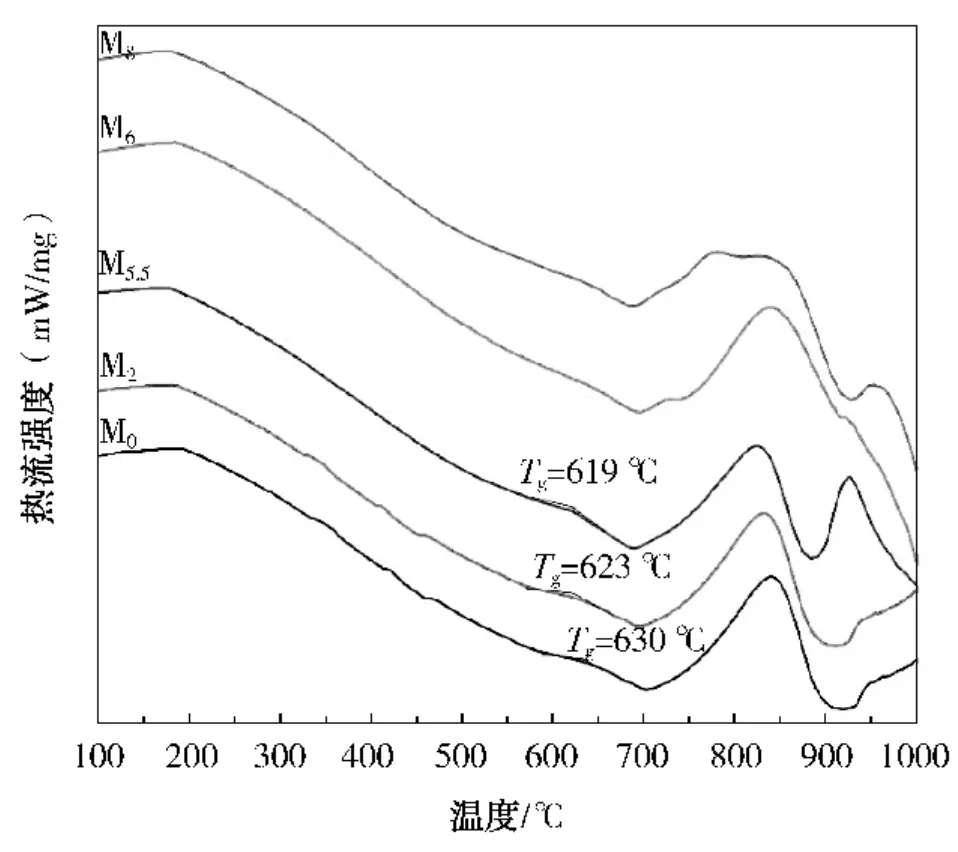

图5为Mx系列部分样品的DSC曲线。

图5 Mx系列部分样品的DSC曲线

随着MoO3掺量的增加,玻璃解聚区域中网络修饰阳离子(Na+,Ca2+)的比例增加,位于玻璃解聚区域中[MoO4]2-的数目增加,使解聚区域尺寸增加,这将导致玻璃化转变温度(Tg)的减小,与红外光谱分析及机制相吻合。当MoO3的掺量超过溶解极限时,析出钼酸钙晶体,导致M6、M8玻璃化转变并不明显。M0、M2、M5.5的Tg依次为630 ℃、623 ℃、619 ℃,均高于地质处置库温度(400 ℃),玄武岩玻璃固化体表现出良好的热稳定性。

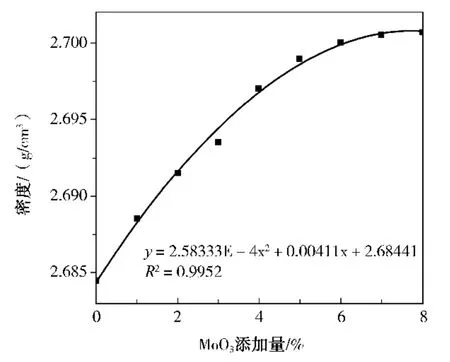

图6为Mx系列样品的密度变化。密度随MoO3添加量的增加而增加,从M0的2.685 g/cm3增加到M7玻璃的2.701 g/cm3;密度数据可用二次曲线拟合(R2=0.9952)。M8玻璃的密度为2.702 g/cm3,即使该样品含有一些析出晶相,也与曲线拟合良好。

图6 Mx系列样品的密度变化

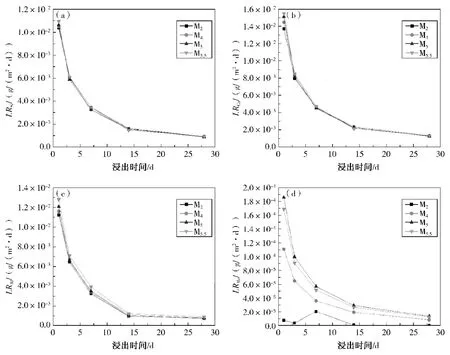

图7分别为掺入不同MoO3添加量的玄武岩玻璃固化体Si、Ca、Al、Mo元素归一化浸出率随时间的变化曲线。

图7 Mx系列样品的元素归一化浸出

从图7可以观察到,LRSi、LRCa、LRAl、LRMo随着时间的增加而逐渐减小,并且在14天后几乎保持不变。28天后测定的LRSi、LRCa、LRAl、LRMo分别约为9×10-4、1.3×10-3、7.5×10-4、8.5×10-6g/(m2·d)。这些元素的归一化浸出率保持在非常低的程度,表明本研究所采用的玄武岩玻璃基体浸出性能较为良好,在一定程度上添加Mo对玻璃的化学稳定性影响不大。

3 结论

天然玄武岩玻璃的钼酸盐最大溶解度为5.5%,此时玻璃化转变温度、密度分别为619 ℃、2.70 g/cm3,通过XRD及Raman光谱分析,当MoO3添加量高于这一限度,玻璃固化体将析出CaMoO4。随着MoO3添加量的增加,玄武岩玻璃固化体密度呈二次增加,玻璃化转变温度下降,根据红外及成分对比分析,玄武岩玻璃中富含的铝是其钼酸盐溶解度高于硼硅酸盐玻璃的主要原因。通过PCT法,测得的样品(不含CaMoO4相)Mo 28天的标准化浸出率为8.5×10-6g/(m2·d),表明玻璃固化体具有良好的化学稳定性。