倒装式注射模设计

2022-02-23吕宏贵张同斌

吕宏贵,张同斌

(中国华录·松下电子信息有限公司,辽宁大连116023)

1 塑件分析

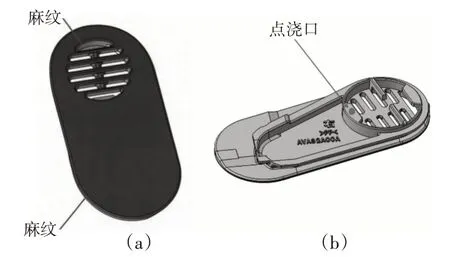

首先对塑件的图纸(尺寸、外观等技术要求)及造型(拔模角,尖角等不利与模具成型处)上提到的要求进行分析(见图1),此塑件的技术要求(外观)区域(见图1a)均为外观面(麻纹要求),要求无溶解痕,划伤等外观缺陷并且不允许有顶杆痕迹。如图1b所示,塑件浇口位置在外观区域对立面(点浇口),这就要求外观区域需要做在动模侧。为了满足塑件技术(外观)要求,动模侧无法添加顶杆,所以,顶杆只能添加到定模侧。同时选用性能(抛光及硬度等)较好的钢材(如NAK80等)用作动模镶块和抽芯滑块的材料。此塑件造型在左右两端及内外侧均无法正常脱模,均存在倒扣(见图1b),需要以滑块结构实现。

图1 塑件

2 模具总体结构设计

2.1 模具结构确定

根据分析该塑件要求顶杆与浇口均在定模侧,此要求可以通过油缸或机械结构实现。虽然油缸结构相对简单,但是油缸成本较高,同时占用模具体积较大,会使模具整体重量增加。在给定成型吨位要求下,此塑件无法使用油缸结构。所以,此塑件采用机械结构实现,即倒装模具结构。

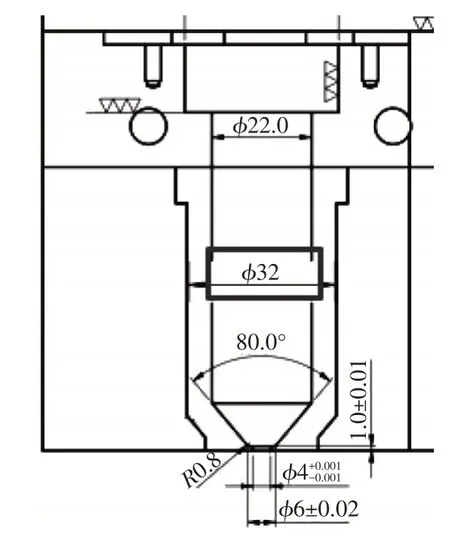

2.2 浇口确定

浇口形式主要有两种,一种为热流道形式,另一种为冷流道形式。其中热流道形式具有料把短(节省材料),但是成本较高,同时占用模具体积较大(见图2)。本塑件宽度为30mm(见图3),而热流道一般宽度需要32mm(见图2),浇口侧还需要添加顶杆,所以无法使用热流道形式,最终确认选择为冷流道(见图4)。

图2 热流道浇口

图3 塑件宽度尺寸

图4 冷流道形式

2.3 成型模流分析

通过MoldFlow进行分析(见表1),可预判此塑件在成型过程中会出现的问题,可以根据预判进行设计优化。

表1 MoldFlow分析结果

2.4 开模距离及模板厚度确认

根据此塑件成型机的吨位限定(见图5a),塑件顶出,取件的合理化要求,设计开模距离及模板厚度如图5b、图5c所示。

图5 开模距离及模板厚度要求

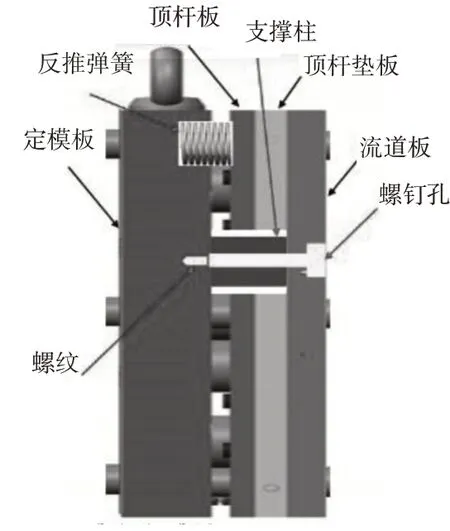

2.5 倒装模具结构工作过程

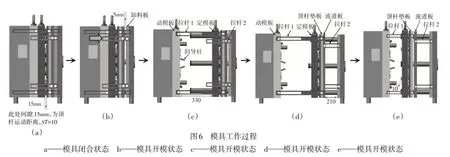

倒装模具在实际生产中的工作过程为:①合模状态(见图6a)模具处于闭合状态,成型机进行注射;②当成型机完成注射及保压后,成型机开始开模运动,在开模初期,模具在卸料弹簧的作用下先弹开,在限位螺钉的作用下卸料板分开5mm(见图7),使浇口与塑件断开(见图6b);③随着成型机继续开模运动,定模板与动模板开始分开,同时在斜导柱的作用下,滑块开始运动,脱离塑件(见图6c);④当定模板与动模板开模达到最大距离,即拉杆1达到最大拉开距离时,在拉杆1的作用下,顶杆垫板开始运动,由于定模板与顶杆板之间有反推弹簧,流道板与定模板固定(见图8),所以,流道板、顶杆板、顶杆垫板及定模板一起运动,使卸料板与流道板一起分开(料把取出距离)(见图6d);⑤成型机继续开模,拉杆2达到最大开模距离后,拉杆2拉住流道板,拉杆1拉动顶杆垫板,使顶杆垫板带动顶杆运动,从而达到顶出效果,使塑件脱离模具,便于机械手取出塑件(见图6e)。

图7 卸料板结构

图8 顶出系统结构

3 滑块结构说明

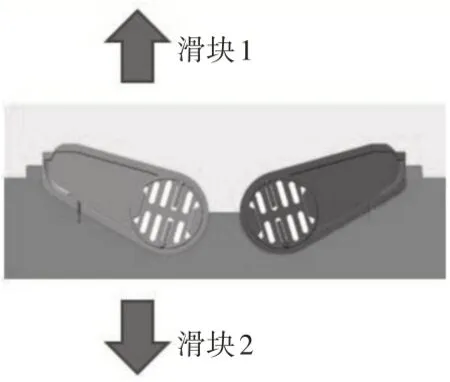

塑件两侧需要滑块结构实现倒扣处脱模,如图9所示,一般模具滑块在动模板上运动。但是此例模具结构要求塑件在开模后要在定模侧,即定模板上,如果按照一般滑块去做,模具开模初期,滑块未完全脱离塑件时,滑块会压至塑件在动模板上(动模侧),这样会对塑件造成变形等不良影响,最严重的后果是塑件保持在动模侧,顶出系统在定模侧,如图10所示,塑件无法脱离模具,无法实现生产。所以,此倒装模具要求滑块必须在定模侧滑动,斜导柱在动模板上,如图6d所示。

图9 滑块结构

图10 顶出系统

4 结束语

通过对塑件的前期分析,总体方案的研讨确定,成型方案的研讨确定,最终决定采用了倒装模具的结构来实现塑件的模具设计。本文具体介绍了倒装模具的运动过程及倒装模具侧抽芯部分的设计要点。该模具通过后期生产验证,完全可以满足此塑件的设计要求。