某型产品电流采集电路的设计与优化

2022-02-22刘长甲潘水

刘长甲 潘水

关键词:电流采集;电路分析;设计与优化;采样;精度

中图分类号:TP335 文献标识码:A

文章编号:1009-3044(2022)35-0085-03

1 引言

国产某型产品信号的电平逻辑和通信接口与标准接口不同,同时考虑到参数保密要求,在对其进行性能检测时,需先经特定通信接口电路进行电平转换、光耦隔离和信号放大等操作,之后与工控机相连接进行身份识别。身份鉴别成功后,通过检测电路对产品的相关性能参数检测。

当前,通信接口电路多基于MAX203收发器等成熟电平转换元器件,或通过ADF4356锁相环等芯片为核心进行设计[1],而电流检测部分,常基于電流互感器进行设计。采用电流互感器进行测量,常存在精度偏低等问题[2-3],不能充分满足实际检测的高精度需求。同时,由于采集电路所使用的元器件成本较高,使得电路进行进一步优化调整的成本偏高,造成了提高测量精度与电路调优成本控制之间的困境。因此,重新设计电流采集电路以解决这一问题就成了一种现实需求。

针对这一需求,文章基于常见普通元器件对电流采集电路进行重新设计和优化,提高其测量精度,同时综合考量所设计电路的实用性、经济性,以及与原检测系统的适配性,以期为该型产品的电流数据采集提供一种低成本、高精度的方法。

2 采集系统简介

该产品整个性能参数采集系统主要由工控机、通信接口电路、检测电路、通信电缆、测试电缆等组成,整体系统功能组成框图如图1所示。

其中,通信接口电路主要有收发器MAX203、光耦6N137、三极管2N2222、二极管1N4148和电阻器等组成,承担产品与工控机之间的电平转换和数据传递等作用,以完成身份识别确认。身份正确识别后,通过检测电路和工控机间的通信来实现对产品的电流等性能参数进行检测。本文暂不考虑通信接口电路部分的实现,只针对产品原检测方法手段存在的问题,对电流采集部分的电路设计进行分析研究。

作为检测电路的重要组成部分,电流采集部分的电路设计方案为:待检电流信号经过I/V转换电路(即电流-电压转换电路)转换为电压信号,后续再对此电压信号进行放大,并去除其中的混杂的高频噪声,后经过A/D 器件进行模数转换后生成相应的数字信号,再传输到工控机进行数据处理[4]。电流采集系统方案设计如图2所示。

3 电流采集电路设计

3.1 电路设计分析

由于该产品工作电压为±29V,电流上限为3.4A,需要对两路电流进行同时采集。所以,电流采集电路选用低阻值大功率采样电阻、运算放大器、双四选一模拟开关送单片机进行采集[5]。双四选一模拟开关是为扩充单片机采样信号数量,实现分时采样。为提高采样电路的稳定性,设计了基准电压电路,在电流采样前先行采样基准电路电压,作为采样的基准电压。并通过定期对基准电压进行校准,以保证电流采样的准确性。在PCB(Printed Circuit Board)设计时,I/V 转换电路输入端信号走线尽量短,且在中间层走线,在信号线的上下参考层均设计为地参考层,起到屏蔽干扰的作用,减少运放前端引入的干扰[6]。

3.2 电路设计初样

电流采集电路初样主要由运算放大器LM124、双四选一模拟开关CD4052、六路电压电平转换器CD4504和电阻器等组成,电路如图3所示,通过设计的电路完成对直流信号的处理、选通和采样工作。

电流采样量程设计为5A,采样电阻选用0.4Ω,经计算采样电阻功率P=I2R=10W;流经采样电阻的电压U=IR=2V,因单片机采样最大电压为5V,故运算放大器放大倍数β应为2.5。

对+29V电压,选用同相比例运算电路,接同相输入端。取R3=10KΩ,R9=10KΩ;因β = (1 + Rf R ),则R11的阻值应为15KΩ。

对-29V电压,选用反相比例运算电路,接反相输入端。取R2=10KΩ,R5=10KΩ;由β = -Rf/R 可计算出电阻R8的阻值应为25KΩ[7]。

被测电流信号先由采样电阻转换成电压信号,经运算放大器放大后,再经双四选一模拟开关选通后输出,最终送给单片机采样口进行A/D转换,根据单片机读出采样数字量测算实际检查数据。

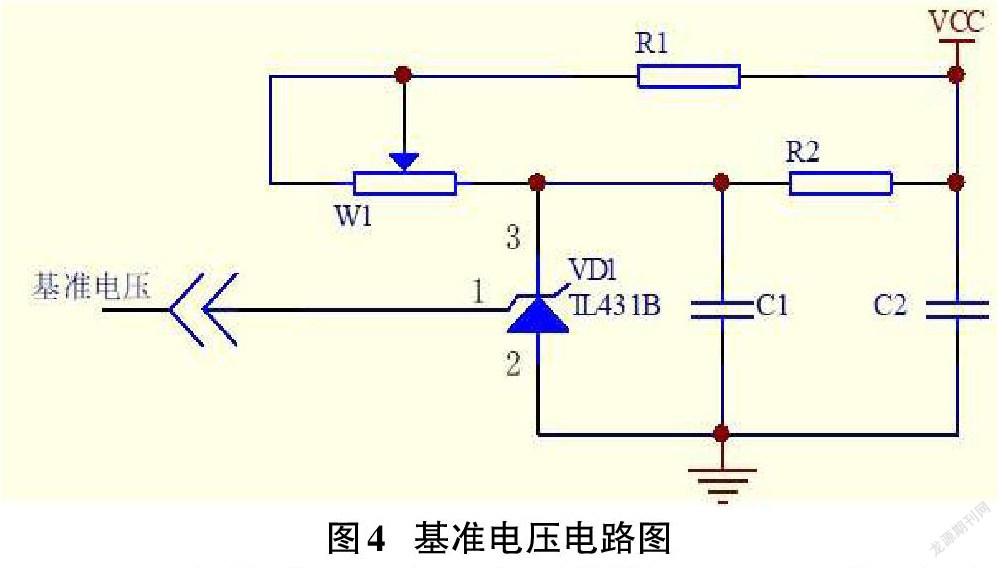

为避免检测结果受电路纹波影响,采用精密基准电压作为基准电压。基准电压电路基于稳压管TL431B构建,另由电位器、电阻等限流元件及电容组成,基准电压电路如图4所示。TL431 是一款性能优良的三端可调分流基准源,内部主要包括误差放大器、2.5V 的基准电压源Vref、用于调节负载电流的晶体管、防反接保护二极管组成,通过改变电阻值可以设置输出电压为2.5V 到36V 间的任意值。TL431 相当于一个可调式的齐纳稳压管,将从参考端输入的电压与通过内部比较器与基准电压源比较结果控制晶体管导通与截止,反复调节使采样电压与基准源电压相等,输出电压趋于稳定,进而达到稳压的目的[8]。

通过电位器W1选取合适的限流电阻阻值,使流过TL431的工作电流超过1mA阈值,TL431两端的电压即可稳定,并且不随电源电压的变化而变化。基于TL431的精密基准电压源的温度系数仅有50ppm/℃,其输出电压的温度稳定性优于稳压管稳压电路。基准电压设定为2.50V,可通过调整电位器W1校准基准电压,完成采样基准电压的标定[9]。先采样基准电路电压,作为电流信号采样的基准,便于控制测量精度[10]。

3.3 电路调试优化

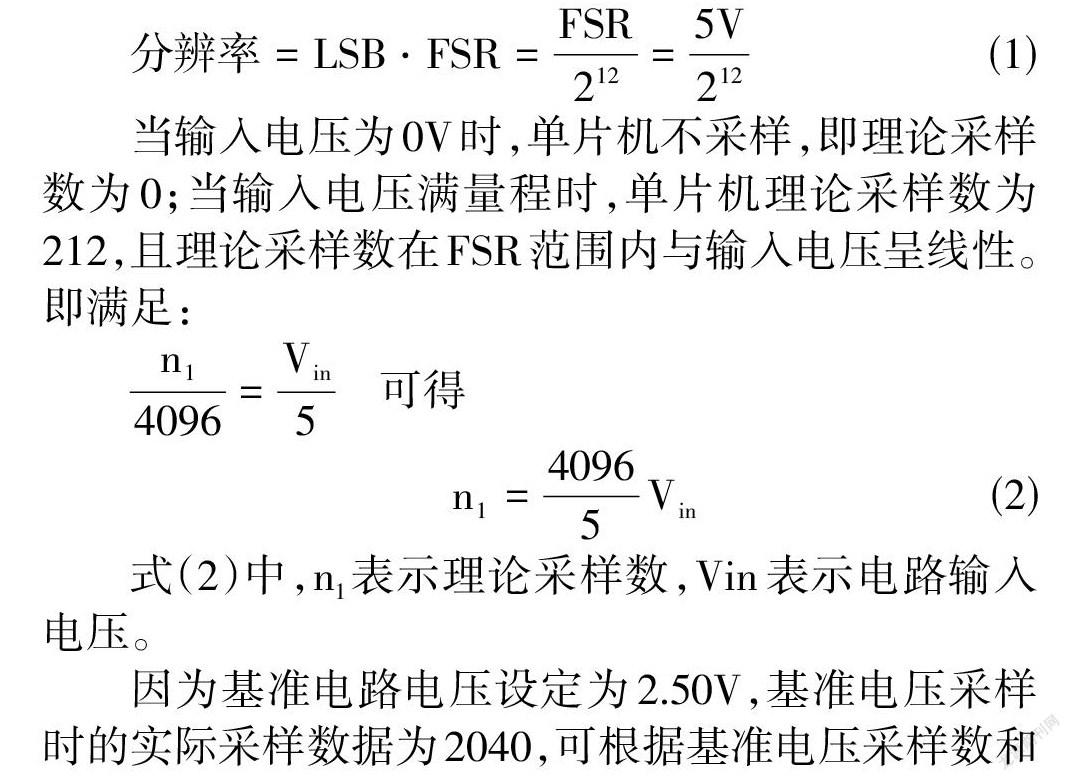

考虑精度和分辨率问题,电路对电流的采样使用12位的A/D转换器,可得其采样LSB(Least SignificantBit,最低有效位)为1/2,又因为FSR(Full Scale Range,测量满量程)为5V,所以可得其采样分辨率。即:

以1.00A的输入电流为例对数据间的转换进行说明。仪表测量输入电流为1.00A,测量单片机采样口电压为1.02V,由式子(2)可求得单片机采样的理论数据为836=(4096/5)*1.02。通过工控机软件可读得单片机采集电路的实际采样数据为831,则由式子(3)可得換算后的输出电压Vout=(831/2040)*2.50V=1.018V。

在电流采集电路初样调试过程中,输入电流改变后,用检定合格的FLUKE数字表对电流、电压进行测量,实验数据见表1电路初样试验数据表。

比较表中数据可见:电路口的实际采样电压略大于理论值,单片机的实际采集数据与理论数据也存在细微偏差问题。因此,应考虑对电路进行优化设计,可通过平滑减小反馈电阻阻值,使放大倍数逐渐减小,并进行过程性测试,直至实际电压与理论计算电压基本吻合,可据此放大倍数定型采样电路。

另外,实际单片机实际采集数据与理论数据间的偏差在0.5‰以内,可不做处理。

3.4 电路验证确认

由以上分析可知,可采用连续减小反馈电阻阻值的方法,来动态减小电路的放大倍数,以期对电流采集电路进行优化。调整过程中,通过不断进行的实验比对发现,采集电路的放大倍数接近于2.45时,单片机采样口电压与输入值基本相等。所以,以放大倍数β=2.45对电路进行最终确认定型。

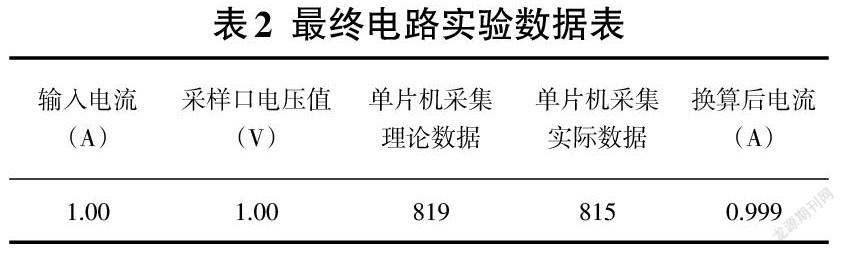

另外,电路中的反馈电阻更换后,再次对已定型的电路进行实验验证,测试数据见表2。

表2实验数据表明:电流采集电路经过优化调整后,单片机采样口电压值与输入电压的偏差问题得到明显改善。经换算后得出的最终的采样电流值与输入电流大小基本一致,最大测量误差不超过4.5‰,采样电路的测量精度介于基于0.5级精度的普通电流互感器采集电路和0.2级精密电流互感器电路的测量精度之间[12]。

4 结论

实验结果表明:文章针对国产某型产品重新设计的电流采集电路,在电路调优后能够达到较高测量精度,相较原系统采用普通电流互感器采集电流的方法具有一定优势。同时,由于选用了市面常见的普通电子元器件,使得电路的设计、优化、制作和使用成本相对较低,能够兼顾相对低成本和高精度困境,解决该型国产产品的现行电流检测中存在的问题。

在实际工作中,电路与原系统适配度高、工作稳定,满足对指定产品的电流采集要求,可在该型产品的性能参数检测中进行推广使用。