低钠微晶氧化铝粉体的制备工艺研究

2022-02-22王哲

王 哲

(中铝山东新材料有限公司, 山东 淄博 255052)

高温氧化铝以工业氧化铝或氢氧化铝为主要原料,经高温煅烧而成,具有熔点高﹑硬度大﹑机械强度高﹑电绝缘性好及耐磨性好等特点,广泛用于耐火材料﹑电子陶瓷﹑结构陶瓷﹑基板玻璃﹑磨具磨料和抛光等领域。

在工业高温氧化铝生产过程中,氧化钠含量是氧化铝的最重要考量技术指标之一。由于工业氧化铝和氢氧化铝原料中的氧化钠含量较高,在煅烧过程中起矿化作用,且不容易去除,影响了下游行业的应用。目前常见的脱钠工艺主要有以下几种:第一种方法是在氢氧化铝分解过程中通过延长分解时间等手段降低结晶碱和晶间碱的含量,并通过多次洗涤尽可能降低附着碱含量,能够将氢氧化铝的氧化钠含量降至0.2%以下;第二种方法是在以氢氧化铝或者氧化铝为原料煅烧过程中加入适量的脱钠剂,使氧化钠与脱钠剂反应,一方面在冷却过程中物理脱除,另一方面直接从烟气中脱除,此方法在回转窑系统中脱钠效果较差,在隧道窑中能够将氧化钠含量降低至0.1%以下;第三中是将原料进行预处理,通过湿法工序引入酸进行酸碱中和脱钠,再用热水将反应后生成的盐洗掉,根据原料中氧化钠存在形式的不同,脱钠效果有所差异,最低可降至0.05%以下,该方法能够显著改善产品质量[1]。

低钠微晶氧化铝是近年来发展起来的一种新材料,作为特种功能材料的原料,具有杂质含量低﹑一次晶粒小﹑粒度分布均匀﹑反应活性高和研磨加工容易等性能,被广泛应用在功能陶瓷﹑结构陶瓷﹑高档耐火材料和研磨抛光材料等领域[2]。低钠微晶氧化铝作为陶瓷材料的原料,能够降低制品晶界之间的内应力,不易出现穿晶断裂,并且能够提高材料的密度﹑机械性能和化学性能,降低陶瓷制品的烧成温度。目前国内外的研究多以醇铝水解法制备高纯度低钠微晶氧化铝粉体,但是在制备过程中存在产品形貌不均匀﹑粉体团聚严重及粒径分布宽等问题。

本文采用原始粒度细且分布集中的工业氢氧化铝微粉为原料[3],进行预烧﹑酸洗降钠和煅烧后水洗处理,制备得到低钠微晶氧化铝粉体,产品具有杂质含量低,粒度分布集中和易烧结等优点。

1 试验过程

1.1 主要试验原料

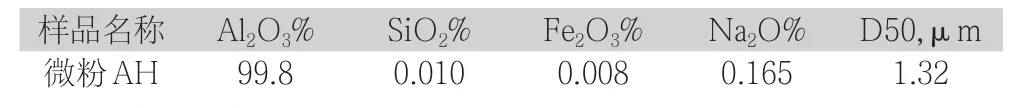

选用中铝山东有限公司的工业氢氧化铝微粉,其氧化钠含量低于普通氢氧化铝,理化指标如表1。

表1 工业氢氧化铝微粉理化指标

1.2 试验设备

电子天平:JL1502GE型;磁力搅拌器:SN-JJ-1型;pH计:S220-USP;电热鼓风干燥箱:DHG-9030A型;高温炉:KSL-1700X型;电动压力机:YLJ-24TA型;行星式球磨机:QM-3SP2型,循环水式多用真空泵:SHB-95型;高速万能粉碎机:FW100型;多功能固体密度计:DA-300M型。

1.3 试验方法

将氢氧化铝微粉置于高温炉中进行预烧;预烧后样品加去离子水配制成300g/L的料浆,搅拌成均匀悬浮料浆。加入弱酸调节料浆PH值,进行酸洗降钠;然后将脱钠后料浆抽滤﹑洗涤并烘干后置于高温炉中煅烧;将煅烧后样品用去离子水配置成料浆,然后进行抽滤水洗﹑烘干,利用行星式球磨机球磨,得到超低钠微晶氧化铝粉体;粉体直接压制成压片,并将压片置于高温炉中进行烧结。

采用离心沉降式粒度仪对粒度分布进行检测,采用Phenom Pro扫描电镜进行粉体形貌进行检测,采用D/MAX-ULTIMA IV型X射线衍射仪α-Al2O3含量进行测定,AS6-I-2型比表面仪对比表面进行检测,采用TAS-990型原子吸收分光光度计对Na2O含量进行分析,紫外可见光分光光度计对SiO2和Fe2O3进行分析。

2 试验结果与讨论

2.1 预烧结果

由于氢氧化铝微粉的比表面比较小,只有4~6m2/g,而氧化钠主要以晶间碱和结晶碱的形式存在,因此需要对其进行焙烧,提高其比表面,从而使晶间碱暴露在表面,氧化钠与酸反应生成盐溶于水中,从而起到脱钠的效果。

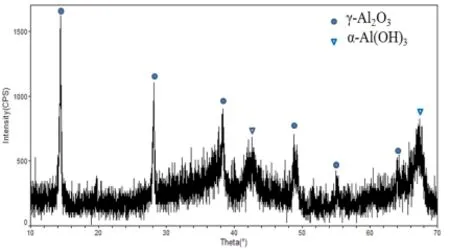

从图1中可以看出,氢氧化铝微粉在500℃下预烧2h后,其物相大部分转化为γ-Al2O3,存在部分的氢氧化铝相,此时的比表面为140m2/g,有利于在酸洗过程中将晶间碱去除。

图1 500℃预烧X射线衍射结果

2.2 酸洗处理

表2为不同处理方式脱钠效果对比,从表中可以看出只用热水水洗后氧化钠含量略有降低,仅降低了0.04%左右,仍然处于较高水平;而进行酸洗中和反应后,其氧化钠含量降至0.05%以下,降钠效果较为理想。

表2 不同处理方式降钠效果对比

通过控制加酸量分析了不同反应终点PH值下试样的氧化钠含量变化,PH为7时氧化钠含量已经降低至0.05%以下,达到了低钠的水平,继续下调PH值至6.5时,氧化钠含量进一步降低,而当PH为6时,氧化钠不再降低,反而有所增加。这主要是因为随着酸量的增加,反应后的盐和多余的酸附着在粉体的表面,由于粒度比较细且比表面较大,造成洗涤难度加大,抽滤洗涤后滤饼的含水量在50%左右,使得氧化铝中的氧化钠含量不降反增。

2.3 煅烧后水洗处理

将PH值为6.5时酸洗得到的样品在高温试验炉中1200℃﹑1300℃和1400℃条件下分别煅烧4h,煅烧后的试样利用高速万能粉碎机进行打散,打散后的样品用90℃左右的去离子水配置成固含300g/L的料浆,使用磁力搅拌器搅洗30min,然后在布式漏斗中抽滤﹑淋洗,洗水温度90℃,滤饼烘干后利用行星式球磨机将样品进行球磨。

从表3中可以看出,不同温度下煅烧处理后的样品经过水洗氧化钠含量较水洗前均降低,这主要是因为转晶过程部分氧化钠从晶格中释放出来,溶解在水中脱除。在1200℃下煅烧后试样水洗后氧化钠降低最多,降低了0.025%,这与其比表面最大﹑原晶最小也有关系。随着煅烧温度的升高,水洗后氧化钠升高,主要是因为温度越高晶粒越大,比表面越小,更多的氧化钠重新进入晶格成为结晶碱或晶间碱。1200℃和1300℃煅烧后的原晶粒度小于1μm,而1400℃温度下煅烧原晶粒度已经大于1μm,因此利用微粉氢氧化铝为原料通过酸洗加水洗脱钠的方式制备低钠微晶氧化铝的煅烧温度不能大于1400℃。

表3 水洗样品理化指标

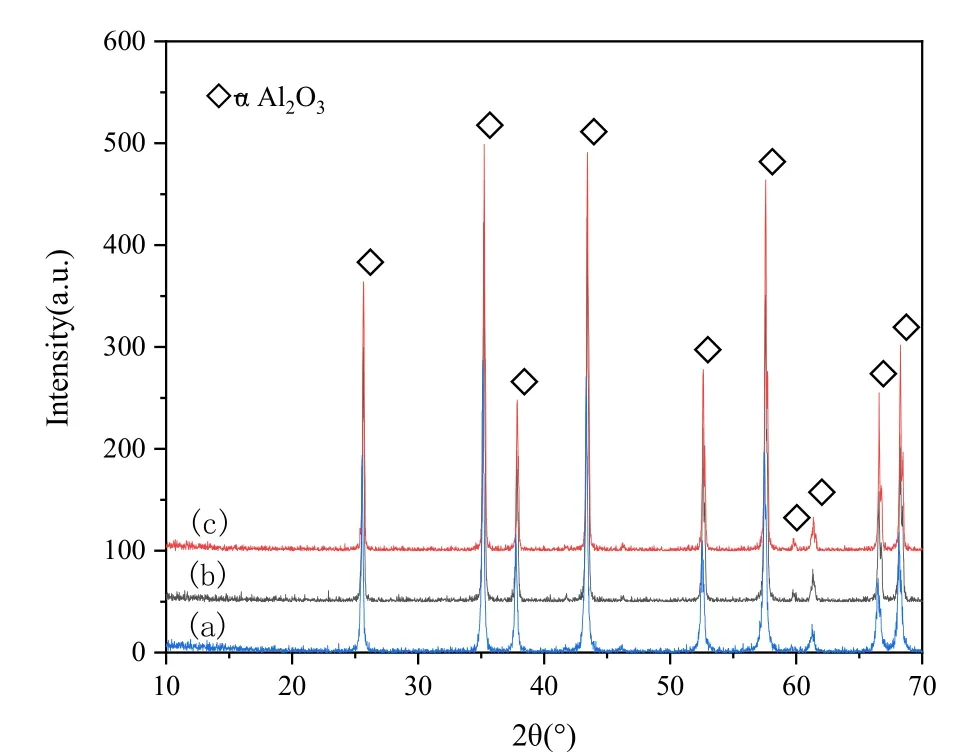

图2中不同温度下煅烧后的X射线衍射图谱可以看出,1200℃以上煅烧后衍射峰全部为α-Al2O3衍射峰,并且随着温度的升高,衍射峰越来越尖锐,半峰宽变窄,表明结晶趋于完善,晶粒尺寸逐渐变大。

图2 (a)(b)(c)分别为1200℃、1300℃和1400℃下煅烧后的X衍射图谱

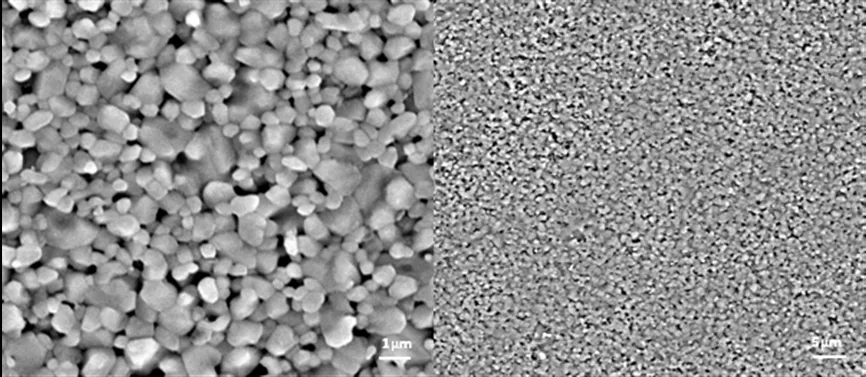

图3中(a)(b)(c)分别为1200℃﹑1300℃和1400℃煅烧后电镜图,(d)(e)(f)分别为1200℃﹑1300℃和1400℃煅烧球磨后电镜图。从图中可以看出,随着煅烧温度的升高,原晶粒度逐渐长大,在1200℃和1300℃下煅烧时为微晶料,研磨后的电镜看颗粒分散性好,形貌均匀;而当煅烧温度为1400℃时,晶粒长大比较明显,原晶粒度超过了1μm,磨后电镜看晶粒呈类球形。

图3 (a)(b)(c)为不同温度煅烧后电镜图;(d)(e)(f)为煅烧球磨后电镜图

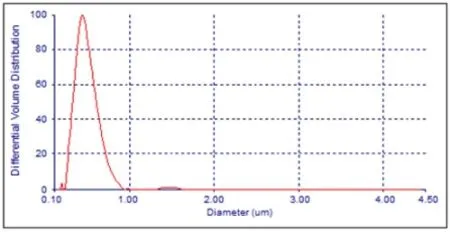

图4为1300℃煅烧研磨后的粒度分布图谱,图中可以看出研磨后晶粒几乎全部小于1μm,粒度分布十分集中。

图4 1300℃煅烧后球磨粒度分布

2.4 烧结活性分析

经过1300℃煅烧水洗后的样品,在行星式球磨机中进行球磨,球磨后粉体不添加粘结剂压制成1英寸圆片试样,置于高温炉中在1600℃温度下进行烧结,保温2h,烧结后样品分析结果如下:

烧结后的试样利用多功能固体密度计测得试样的体积密度为3.902g/cm3,游标卡尺测量计算线收缩率为16.07%,表明产品具有较高的烧结活性,而且烧结较致密。从图5中可以看出,与原始晶粒相比烧结后的晶粒进一步长大,达到了1μm左右,但并没有过大晶粒。表面有微孔,主要是在粉体粒度细,压片前没有添加粘结剂进行造粒,粉体的流动性比较差,压片紧实度不够,导致压片试样中存在很多气体,烧结过程晶粒长大,气体膨胀外排形成微孔结构。

图5 1600℃下烧结试样电镜

3 结论

(1)以工业微粉氢氧化铝为原料,经过酸洗预处理及煅烧水洗后处理,1300℃左右能够制备得到氧化钠低于0.02%和原晶粒度小于0.5μm的低钠微晶煅烧α氧化铝,α相纯度高,磨后晶粒分散性好,粒度分布窄且形貌均匀。

(2)压片烧结结果表明,制备得到的低钠微晶煅烧α氧化铝具有很高的活性,高温烧结未出现晶粒异常长大情况,比较容易加工,能够应用到性能要求比较高的功能陶瓷和结构陶瓷等领域。