全石墨质阴极磷生铁浇铸铝电解节能技术工业试验研究

2022-02-22王俊伟侯光辉薛峰平张旭贵董鑫秀

王俊伟,侯光辉,薛峰平,张旭贵,董鑫秀

(1.中铝郑州有色金属研究院有限公司,郑州,450041;2.中铝山西新材料有限公司,运城,043300)

按照国家碳达峰﹑碳中和战略部署和能耗双控限额等政策要求下,国家要求铝液交流电耗的先进值为<12650kWh/t-Al,折合直流电耗<12300kWh/t-Al。目前铝行业铝液综耗在13500kWh/t-Al左右,差距很大。同时电解铝的能耗指标直接影响到生产成本,电力成本占到总成本的40%~50%。2021年我国原铝产量为3850万吨,约占世界总产量的60%。电解铝工业属于严重产能过剩产业,大规模新建产能的时期已经过去,优化存量是未来一段时期电解铝工业发展的主要任务。从电解铝行业生存发展﹑节能降耗角度,以及提升公司整体竞争力﹑占领世界铝工业节能减排的制高点,开发电解铝节能技术意义重大。

实现电解槽节能降耗的途径一般通过降低电压和提高电流效率来实现[1],要实现铝电解的节能降耗,就需要降低平均电压,或者提高电流效率。

W=2.980U/η

式中:U—平均电压,V;

η—电流效率,%;

W—kWh/kg-Al。

而降低阴极压降对降低电解槽电压行之有效,传统电解槽中使用较多的为30%和50%石墨质阴极碳块,阴极压降一般在280mV~350mV;而石墨化阴极碳块受其价格高昂﹑抗热振性能差和质地较软抗冲刷性较差导致槽寿命较短等原因制约未能大面积产业化推广;而全石墨质阴极其价格适中,抗热振性能相对较好,质地较好抗冲刷能力强可保证电解槽寿命,同时其阴极压降可降低至200mV~220mV,可大幅降低电解槽电压,因此开展全石墨质阴极铝电解节能技术研究很有必要。

而降低电压后电解槽能量平衡必然发生变化,为匹配全石墨质阴极电解槽低电压下稳定运行,采用全石墨质阴极后,对电解槽的电压平衡﹑能量平衡﹑阴极组结构﹑内衬结构﹑侧部结构和其他部位结构通过仿真模拟计算进行优化。在国内某企业300kA系列开展了全石墨质阴极铝电解节能技术集成工业试验。

1 优化阴极组设计

电解槽中的电磁力是由磁场和电流相互作用产生的,引起铝电解槽磁流体不稳定的电磁力场主要由垂直磁场﹑水平磁场和水平电流相互作用产生。本次阴极组设计通过热电耦合模拟仿真技术计算出,具体仿真计算结果如图1所示。

图1 全石墨质阴极铝电解节能技术阴极组合模拟仿真结果

根据模拟仿真结果可知,全石墨质阴极+磷生铁浇注+高导电钢棒组合[3]比全石墨质阴极+磷生铁浇注+普通钢棒组合在铝液中水平电流和阴极中水平电流密度分别降低了110%和74%。因此,阴极组合采用全石墨质阴极+磷生铁浇注+高导电钢棒结构。

2 优化电压平衡

通过仿真模拟计算和实际生产经验可知,采用全石墨质阴极和磷生铁浇注技术可将阴极压降降至200mV左右,较传统使用的30%和50%石墨质糊料捣打组装阴极,阴极压降可降低60mV~80mV。通过优化阳极钢爪材质和结构可降低30mV,优化电解质体系压降和调整极距使电解质体系压降降低60mV,经过优化可实现完成电压3.82V。具体电压平衡见表1。

表1 电压平衡优化结果

为保证项目实施,采用的全石墨质阴极炭块性能必须满足表2中的各项常规指标和参考指标。

表2 全石墨质阴极性能指标表

同时,建议试验槽采用砂状氧化铝,以保证试验槽正常平稳生产,砂状氧化铝指标要求如下。

3 优化能量平衡

能量平衡是电解槽稳定运行的保障,不同阴极材质的电解槽能量平衡差异较大。为匹配电解槽能量平衡,减少侧部散热,全石墨质阴极电解槽侧部设计从传统的散热设计转化为保温设计,其侧部为碳化硅结合氮化硅+蛭石保温砖结构。

同时,全石墨质阴极电解槽底部设计应加强保温设计,底部材料结构(由下往上)依次为:纳米硬硅钙石绝热板﹑纳米绝热板﹑保温砖﹑干式防渗料。

全石墨质阴极电解槽设计应加强电解槽侧下部的保温,以阻挡全石墨质阴极材料的散热。

能量平衡设计通过热电耦合模拟仿真技术对不同内衬材料和结构进行了模拟仿真。结合企业实际生产情况,仿真计算边界条件为:槽温925℃,初晶温度915℃,炉底板温度80℃,炉帮厚度180mm。为保证低电压下的能量平衡,除了加强内衬结构保温外,槽上部保温也很重要。因此,深度节能技术必须加强槽上部保温,对槽罩板和上部结构采取密封保温方式,优化阳极覆盖料成分。通过研究确定覆盖料最佳成分为:破碎料粒度0mm~0.25mm占40%,粒度0.25mm~2mm占50%,粒度>2mm占10%,整体厚度为25cm以上[2]。具体仿真结果如下:

图2 全石墨质阴极铝电解节能技术能量平衡模拟仿真结果

优化后电解质共晶等温线位置位于阴极炭块下面﹑保温层上面的耐火材料层内,使电解质的冻结破坏作用下降到阴极炭块以下﹑保温层以上,使保温材料避免受到电解质的侵蚀。同时,确保了侧衬材料表面形成保护性炉帮和伸腿,减少了侧部散热及漏炉的发生。800℃等温线在保温材料以上,可以确保保温材料的保温性能,减少电解槽底部散热。

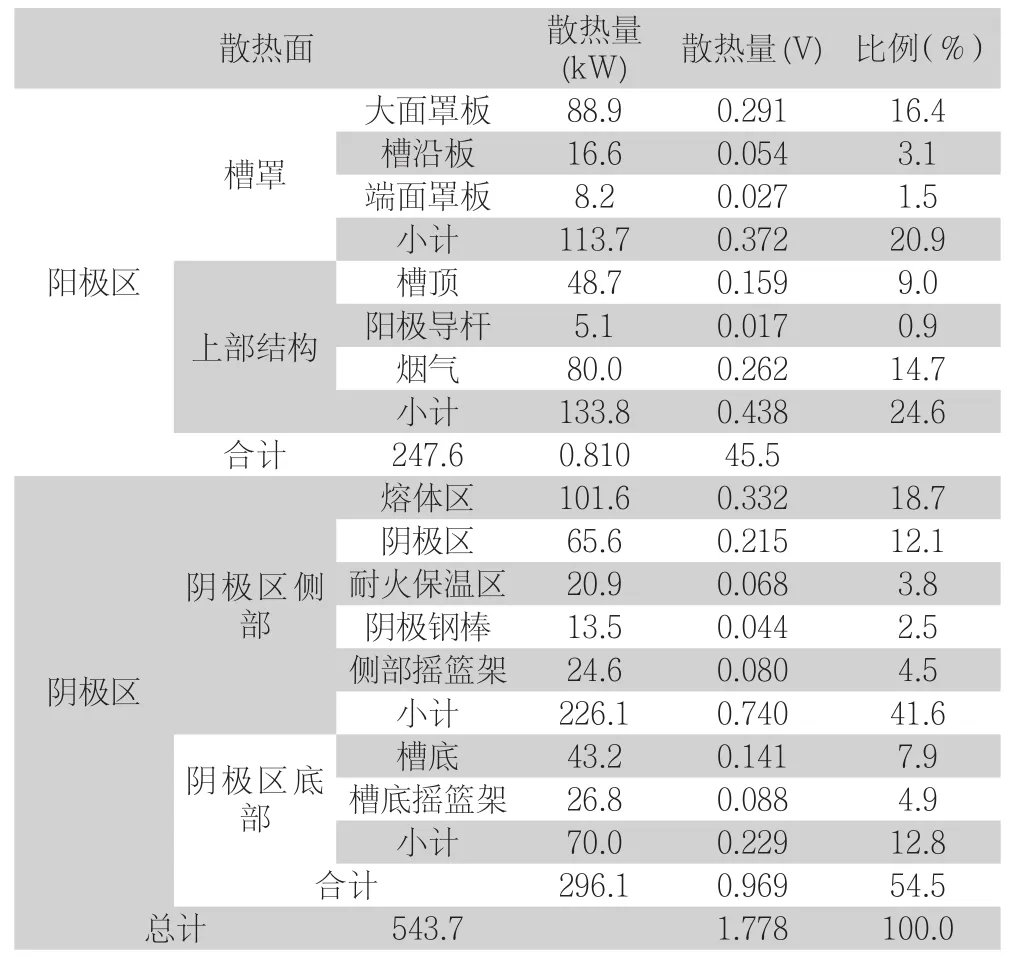

通过优化后的新能量平衡如表3所示。

表3 某企业300kA深度节能技术能量平衡表

优化后,电解槽总散热量543.7kW,总散热电压1.778V,满足全石墨质阴极电解槽低电压下运行的能量平衡需求。

4 侧部设计

全石墨质阴极铝电解节能技术电解槽侧部设计从过去的散热设计转化为保温设计,其侧部为碳化硅结合氮化硅+蛭石保温砖结构。

5 底部设计

全石墨质阴极铝电解节能技术电解槽底部设计加强了保温设计,底部材料结构(由下往上):纳米硬硅钙石绝热板﹑纳米绝热板﹑保温砖﹑干式防渗料。

6 其他部位设计

全石墨质阴极铝电解节能技术电解槽设计加强了槽侧下部的保温,以阻挡全石墨质阴极材料的散热。

7 工业试验应用

在国内某电解铝企业300kA系列选择四台电解槽开展全石墨质阴极铝电解节能技术工业试验,试验槽按照上述内衬优化方案进行电解槽大修,采用96h焦粒焙烧湿法启动方案,后期管理阶段按照快速降电压方案,试验槽电压32天降至3.82V,36天降至3.80V,后期管理阶段和正常生产管理阶段试验槽工艺技术条件按照表4进行调整保持,在生产过程中根据电解槽实际运行情况,匹配全石墨质阴极铝电解节能技术试验槽的工艺参数控制体系。

表4 全石墨质阴极铝电解节能技术试验槽工艺技术条件

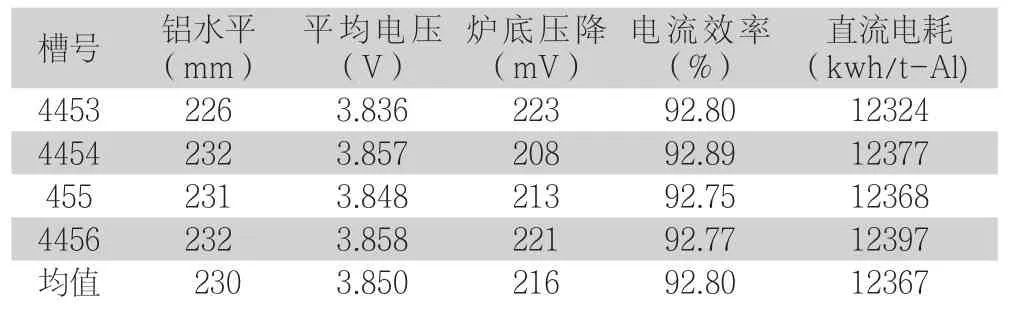

统计了四台试验槽在非正常期(启动后90天)技术指标,如表5所示。

表5 4台全石墨质阴极铝电解节能技术试验槽非正常期技术指标

统计了四台试验槽在正常期内累计技术指标,平均槽龄在300天左右,如表6所示。

表6 4台全石墨质阴极铝电解节能技术试验槽正常期技术指标

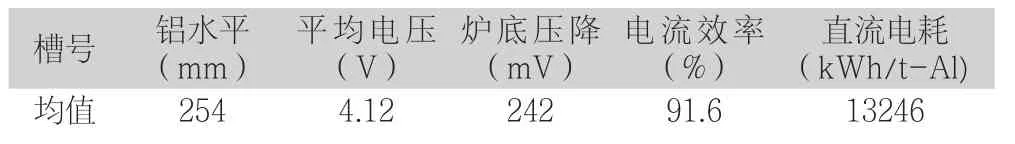

作为对比,同时统计了该系列同期50%石墨质阴极采用其他技术的40台电解槽(以下简称为50%石墨质槽)非正常期平均技术指标,如表7所示。

表7 40台其他技术槽非正常期技术指标

作为对比,同时统计了该系列同期50%石墨质阴极采用其他技术的40台电解槽(以下简称为50%石墨质槽)正常期累计平均技术指标,平均槽龄同样在300天左右,如表8所示。

表8 40台其他槽正常期技术指标

从统计结果来看:

4台全石墨质阴极铝电解节能技术试验槽阴极压降非正常期内平均196mV,运行300天后稳定在200mV~220mV,平均216mV;而50%石墨质槽运行300天后稳定在250mV~270mV,平均260mV,全石墨质阴极槽阴极压降较50%石墨质槽低40mV~50mV。

统计的正常期范围内全石墨质阴极铝电解节能技术试验槽较50%石墨质阴极电解槽平均电压降低69mV,电流效率提高1.29%,吨铝直流电耗降低521kwh/t-Al,实现了大幅的节能降耗目的。

5 结论

①全石墨质阴极铝电解节能技术试验槽阴极压降可稳定保持在200mV~220mV,较50%石墨质阴极电解槽低40mV~50mV。②采用全石墨质阴极铝电解节能技术试验槽可在低电压下稳定运行,并取得较高的电流效率,吨铝直流电耗较50%石墨质阴极电解槽降低521kWh,实现了大幅的节能降耗目的。