PCB压合智能控制系统的构成与应用

2022-02-22白金鑫解建年杨海涛

白金鑫,解建年,唐 平,杨海涛

(鼎勤科技(深圳)有限公司,广东深圳 518000)

1 PCB压合智能控制系统的构成

1.1 系统硬件结构

PCB 压合系统是由一系列的子系统共同构建而成,其系统的组成有:压合机系统、工艺底板、工艺盖板、工艺钢板、铜箔叠配输送系统。在众多的子系统中,压合机系统是独立的DCS,该系统由4个子系统组成,分别是底板输送系统,工艺盖板输送系统,工艺钢板清洗输送系统以及铜箔和钢板的输送系统。两层PLCPROFIBUS 总线上联接着多台变频器和触摸屏,这样的结构可以提升整体系统的安全性和可靠性,同时大大节省布线的成本,另外还能节省许多I/O 点。系统的构成如下。

(1)主站S7-300,主要负责铜箔、钢板叠配输送系统的信息采集和运动控制,它收集各子系统通信模块所传送过来的信息,同时又收集工位上具体有关铜箔和镜板规格、内层和成品的代码等数据资料。接着以总控工控机的PQ20桥接模块作为纽带,把所有相关信息统一输送至总控工控机进行信息加工。

(2)从站工艺底板输送系统部分S7-200,其功能是维持运送、精准定位。通过PROFIBUS 总线把收集到的底板传输路线和工位上的具体工作状态信息,准确稳定地传送至主站内进行处理。正因为如此,主站可以在任何时刻都准确掌握各子系统的运作情况。

从站内,许多I/O 信号不进入主站是通过从站S7-200来进行信息的处理的。比如,有些用于控制运动的传感器的程序是通过从站S7-200来设定的。同时考虑到主站与从站的设备位置距离,因此,在站与站之间(S7-200和主站S7-300之间)信息的交换工作需要PROFIBUS 总线的有机衔接来完成,以保证数据有效的交换,这样的操作能够极大地节约铺设电缆的经济成本。

(3)从站工艺镜板清洗输送系统的S7-200负责分解成品、清洗磨刷钢板、储存并且有效输送。通过PROFIBUS 总线及时向主站反映最新的系统运作情况,另外,I/O 信号由从站进行信息处理,从站负责设定传感器的控制程序。为了有效降低系统运作的成本,数据的交流通过PROFIBUS 总线完成。

(4)从站工艺盖板输送系统的S7-200的作用是完成对工艺盖板的卸料和上料操作,同时完成定位和信息的传输工作,通过PROFIBUS 总线把详细的数据信息系统具体的运行状态传送至主站,由主站统一分析处理。这里需要注意的是I/O 信号需要通过从站来解决,从站负责设定传感器程序,解决出现的问题,同样考虑到设备间的位置距离,由PROFIBUS 总线来完成信息的传输,这样省下了一大笔运行费用。

(5)从站(彩色触摸屏)的功能是清楚的显示人工手动的操作情况和智能化数据设定情况下的动态控制情况。

(6)总控工控机也同样可以当做从站使用,总控可以显示相关系统运行的数据,也可以及时将数据信息进行保存。

1.2 系统软件设计

控制系统的软件设计由三部分组成:主站软件、从站软件(3个)和总控工控机软件。

1.2.1 主站软件

S7-300的硬件组态、DP 地址和从站的字节地址、数据收集、程序转发以及程序控制。

(1)S7-300的相关硬件,它的运作不需要额外编设通讯程序,基于PROFIBUS 总线,只需要输入对应的DP 地址和操作相适应的有关内容就行。

(2)从站(3个S7-200)收集系统运行中的相关动态信息和所有数据,从站S7-200与主站S7-300保持通讯状态,主站的相关数据信息是通过EM277模块从主站传输到从站的,这就是数据传输的顺序结构。其中,S7-200的程序内的V0.0~V3.7可以看作是从站向从站输送数据的输入点,V4.0~V7.7可以看作S7-200向S7-300主机输送信息数据的输出点,不管是Q*.*,还是I*.*,都可以看作是S7-300向S7-200的数据输出,或者是S7-200向S7-300的数据输出。

(3)总控工控机软件通过PROFIBUS-DP 把所有收集到的信息数据存储进总控工控机的SQL 2000数据库。

1.2.2 从站(工艺底板输送系统)软件

该软件是工艺底板顺利输送及精准定位的控制程序,负责接收来自主站发送的指令并且把各个工位的具体状况发送给主站,它还能把工艺底板传送的相关数据信息输送主站和接收主站指令信息。

1.2.3 从站(工艺镜板清洗输送系统)软件

该控制程序负责分解成品、清洗磨刷镜板,对数据信息进行输送,同时接受和执行来自主站发送的命令,把工艺镜板传送的路线各工位的具体运作情况及时地传送给主站。

1.2.4 从站(工艺盖板输送系统)软件

该控制程序负责对工艺盖板上料和卸料间的位置定位以及对其传送过程进行精确控制,负责及时接受从主站发送过来的任务指令,同时把工艺盖板的工位存放高度、工艺盖板的卸载工位以及工艺盖板的工位放置情况等一系列的具体数据信息及时地发送给主站。

1.2.5 总控工控机软件

工控机程序是用VB 编写的,它通过ADO 对象对SQL2000数据库进行一系列操作,同时记录显示动态信息和各工位的具体数据信息。

2 基于视觉识别技术的智能压合的应用

2.1 智能压合设备的技术方案

可以把设备分成4个部分,分别是上料机构、下料滑轨、识别模块以及压合模块。

(1)上料机构的传送带可以等待压合的设备传送到识别模块,它的优点是能够明显节约人力成本。

(2)识别模块鉴别出目标元件的不同类型和型号,然后对其进行区分,在完成了目标元件的识别工作后,可以将目标元件传送至压合模块进行下一步的处理在模板传送带的侧面可以安装定位系统的照明装置,还可以在传送带的上方安装照明功能的摄像装置。如果光源亮度还是不够,或者以防突发事件导致光照故障,可以在摄像头下面加装补充光源的探照设备,这种补充光源的安装方式是铰接安装,用这样的方式安装在识别模块上的优势是,能够及时根据现场具体状况对补光的角度进行灵活调整。另外,把遮光罩装在整个识别模块的框架上,这是为了防止外部光源影响到识别模块的正常运作。

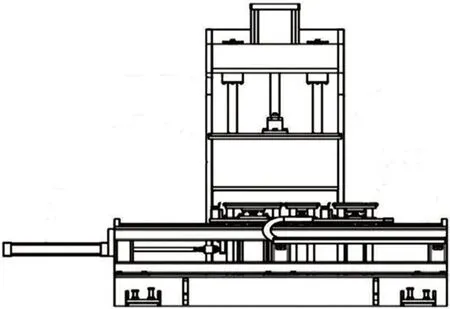

(3)图1是压合模块结构示意图,压合模块负责压合目标元件,有针对不同目标元件的压合模块。在输送带的下面装有移动装置,这种移动装置的功能是让压合下模块进行前后方向的位置移动。在移动气缸的协助下,模板可以根据实际情况灵活调整位置,让其移动的位置更有利于不同压合模板的升起。压合下模板是由3种不同型号的压合模板组成(压合模板A、B、C),3种不同的模块可以满足该生的自动化、混合化的生产要求。A 模板的具体操作(单独升起压合)对应一种特定的产品(产品A),A 模板与B 模板混合操作则对应了另外一种产品(产品B),同样的模式下,C 模板的单独操作(单独升起压合)则对应这另一种特定的产品(产品C)。

图1 压合模块

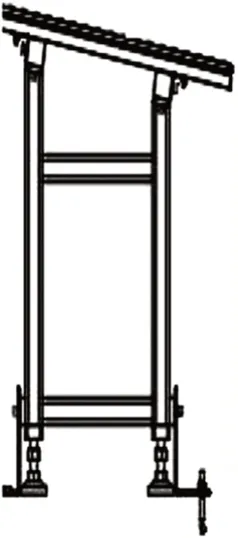

(4)图2为下料滑轨结构示意图.为了节约人力成本,在下料滑轨加装了输送带,通过输送带将产品下料,然后传送到后道工序。

图2 下料滑轨

2.2 智能压合的工艺流程

如图3所示,智能压合的具体流程是:第一步,将内衬粘贴在目标元件之后,第二步,根据具体的实际操作情况,选择匹配型号的设备进行模板的压合作业,第三步,确定完成了之前的操作,最后传送到后道工序。

图3 智能压合工艺流程

常规压合工序中增加了视觉识别功能,当有目标设备从上一道工序成功传送到位后,摄像装置将对其进行准确定位,然后收集所有拍摄的数据。详细的信息数据包括目标设备的尺寸、型号,然后将初步分析判断的相关信息数据传送到压合设备。

粘贴目标设备的内衬定位后传送至视觉识别模块,通过光电感应开关视觉识别模块可以准确定位,使用其上部已经安装好的摄像头可以了解目标设备的尺寸以及型号,通过如此具体的识别进而找到匹配的压合模块(如1号、2号、3号),皮带线把内衬传送至压合模块,压合设备对接收到的信息进行分析处理,找到与目标设备型号相匹配的下模板进行压合操作,完成了上述工序,则通过下料滑轨将内衬流转至后续流水线。

随着压合技术的完善改进,大大释放了人力搬运的作业压力,逐步实现了自动化代替人工的流水工序,现在的智能化视觉识别的压合设备可以对三种不同的目标设备进行混线生产,相比较原先的单型号压合,提高压合效率和质量的同时减轻了操作人员的工作负担。

3 结束语

通过对PROFIBUS-DP 现场总线的PCB 压合控制系统的控制方案的介绍,并且分析了基于视觉识别技术的智能压合工艺流程,通过设置识别模块识别出目标电子设备,智能化地识别了产品的大小和型号,这样便节约了人力成本。通过对系统的智能化升级,系统可以灵活地对压合下模板作出调整,这样就可以进行多线混合操作,大大降低了生产成本。这种智能化、视觉识别、灵活调整下模板压合的工艺有许多的优点:效率高、占地小、污染(噪声污染)小,全自动、长时间连续运行等。智能化系统还需要在实践生产中不断完善改进,对潜在的风险要严加防范,相信随着应用经验的不断积累,系统在电子行业中会发挥出越来越重要的作用。