差速AGV驱动轮设计

2022-02-22崔洁冰

崔洁冰

(云科智能制造(沈阳)有限公司,辽宁沈阳 110000)

1 差速轮介绍

差速轮型AGV 的结构是车体左右两侧安装差速轮作为驱动轮,其他为随动轮,与双舵轮型不同的是,差速轮不配置转向电机,也就是说驱动轮本身并不能旋转,而是完全靠内外驱动轮之间的速度差来实现转向。这种驱动方式的优点是灵活性高,同样可实现360°回转,但由于差速轮本身不具备转向性,所以这种驱动类型的AGV 无法做到万向横移。

此外,差速轮型AGV 的结构对电机和控制精度要求不高,因而成本相对低廉,凭借其尺寸较小,结构简单,性能稳定,易于维护,价格优廉等优点,且能满足前进、后退、转弯、原地自旋功能,使得AGV 能满足绝大部分工况。其缺点是差速轮对地面平整度要求苛刻,负重较轻,一般负载在1t 以下,且无法适应精度要求过高的场合。其组成的差速轮型AGV 底盘,依照使用工况可作为平台车使用,也可搭载滚筒式、皮带式、链条式对接线体或搭载举升式对接平台,等等。人们熟悉的亚马逊KIVA 机器人就是使用差速轮转向驱动方式搭载的丝杠式升降结构。

2 滚动摩擦系数的选取

滚动摩擦系数一般考虑3个参数:①减速机滚动轴承的摩擦阻力系数,②轮子形变后的阻力系数,③轮缘摩擦系数。其中第一和第三部分占总体滚动摩擦系数较小,常用常数0.005折算计入;第二部分与轮子形变量、轮子直径有关,从日常经验可知,轮子直径越大阻力越小,轮子足形变量越小则阻力越小。

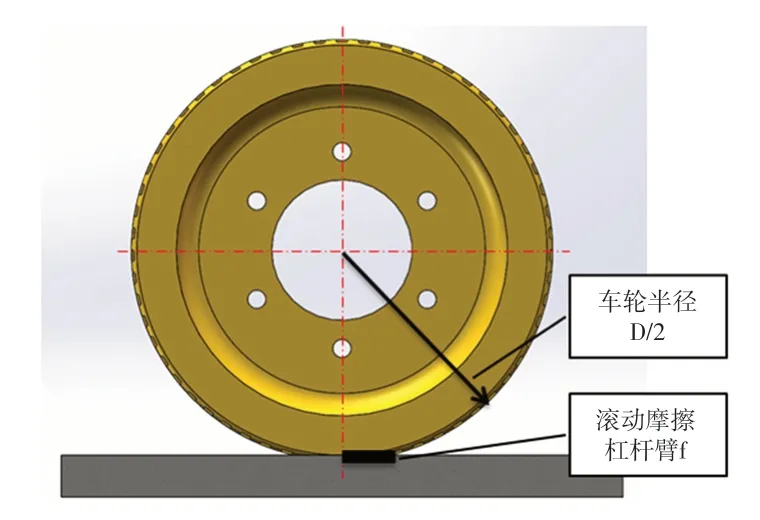

轮子在轨道上行走,一定会产生形变,圆轮子底部变成一条直线。如图1所示。产生形变后如果需要轮子滚动,根据力偶平衡原则,满足mg×f=F×D/2,即F/mg=2f/D,因此可取2f/D 为力偶滚动系数,其中,D 为轮子直径,f 为滚动摩擦杠杆臂。

图1 驱动轮变形量示意图

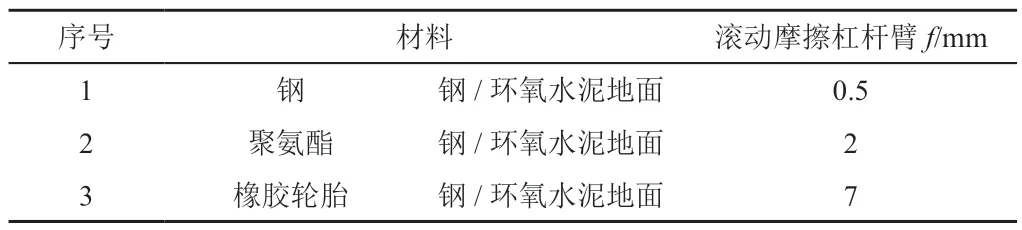

根据行业使用经验,一般滚动摩擦杠杆臂按照表1选取。

表1 不同材质轮子滚动摩擦杠杆臂

AGV 一般采用聚氨酯包胶轮,直径150 mm,滚动摩擦杠杆臂f取2 mm。

由表1可知,AGV滚动摩擦系数为μ=2f/D+0.005,综上所述,采用聚氨酯包胶的AGV 驱动轮滚动摩擦系数μ=0.032。

3 AGV驱动轮结构设计

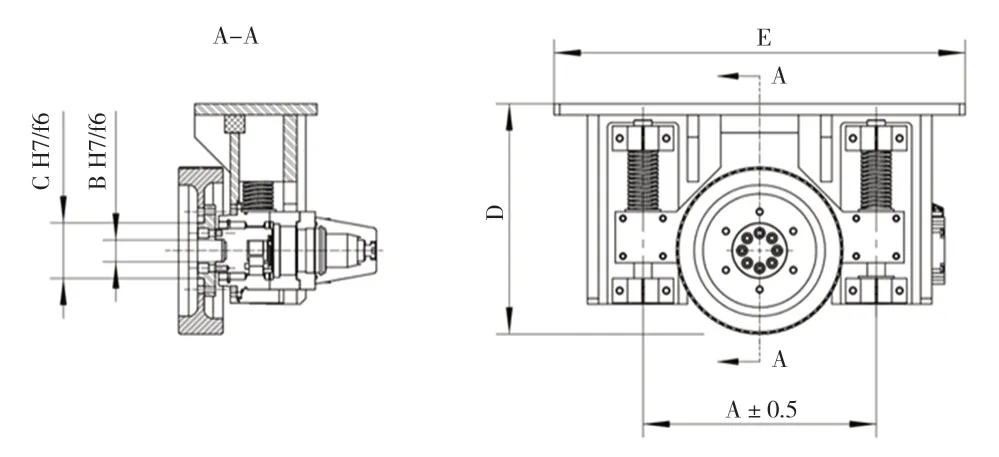

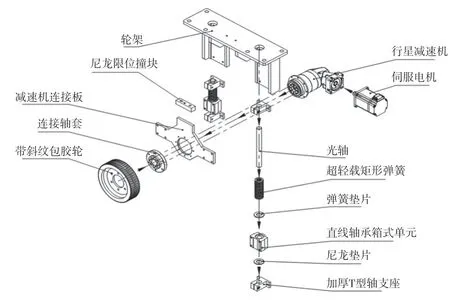

AGV 的差速驱动单元是差速驱动型AGV 的核心部件之一,随着AGV 差速驱动单元的结构不断变革,其避障结构的设计也不断创新。文中设计的弹簧避障结构如图2所示.伺服电机经减速机变速后通过法兰盘直接与包胶轮用螺钉连接,结构强度大,不易因受不平衡力产生分离。选用2轴沿轴线平行布置,利用直线轴承箱式单元与矩形弹簧实现表脚轮的上下直线运动,从而保证过凹凸不平地面时,轮组始终与地面接触,并提供有效的正压力,保证包胶轮不打滑。其配合关系如图2所示,减速机与连接轴套、连接轴套与抱夹轮采用止口配螺钉结构,止口连接采用基孔制,配合关系为H7/f6。因需保证连接轮组沿导向轴轴向顺利无卡滞滑动,轮架与T 型轴支座把合需保证其轴线平行度,故轮架与其接触面需加工且保证平面度。连接轮组上下轴线的滑动选用的是直线轴承箱式单元,故其2光轴距离保证约±0.5 mm 即可,但无论如何安装均需保证连接轮组沿光轴轴线无卡滞滑动。差速轮采用弹簧避障结构,极大加大了其越障能力,保证了车身的稳定性,更适用于凹凸不平的地面。图3为驱动轮弹簧避障结构爆炸图。

图2 驱动轮弹簧避障结构图

图3 驱动轮弹簧避障结构爆炸图

对目前轻载荷(一般指载荷≤100 kg),其差速AGV 车体包含驱动轮组底盘、电源系统、电控系统、对接组件等4大部分。作为行走单元的差速轮组,其稳定性决定了车体自身的对接精度,采用模块化设计的差速轮组,在保证自身稳定性的前提下,使得组装变得更便捷与稳定。

其驱动轮组底盘的稳定性决定了使用场景,设计时可依照运载物料的重量及节拍需求,选取合适的驱动电机及减速机。对于模块化的差速驱动单元底盘只需提供满足性能摩擦力及弹簧避障功能即设计完成。

4 AGV驱动轮组的设计及依据

4.1 驱动轮设计思路

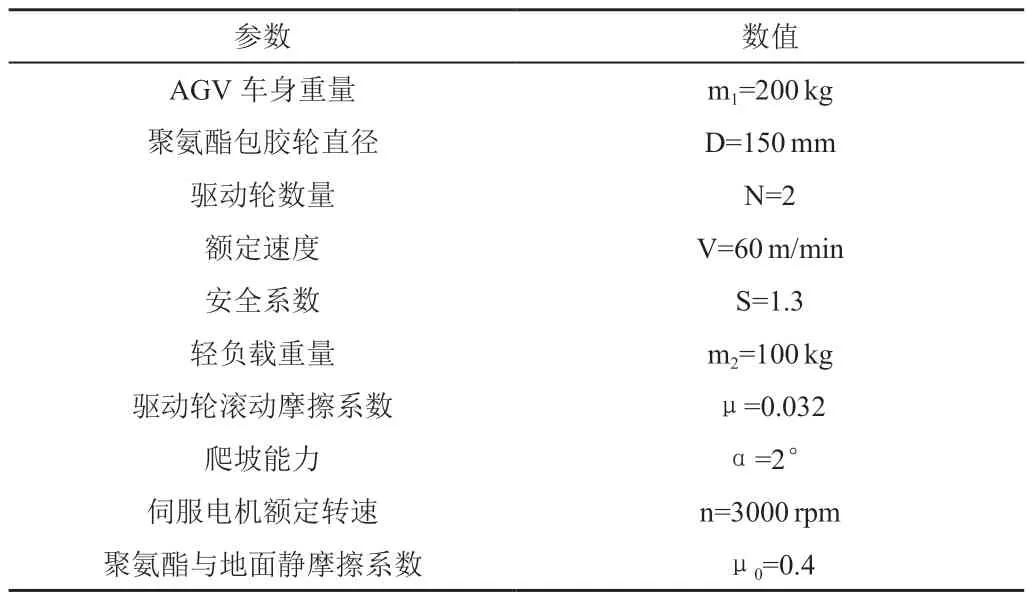

文中以伺服电机配备矩形弹簧,车身重量200 kg(轻负载一般车体重量),100 kg 轻负载搬运AGV,连续爬坡能力2°,额定速度60 m/min 为例,详细概述AGV 驱动轮电机减速机的计算过程及弹簧选型设计。其主要设计参数依据见表2。

表2 伺服电机驱动AGV参数

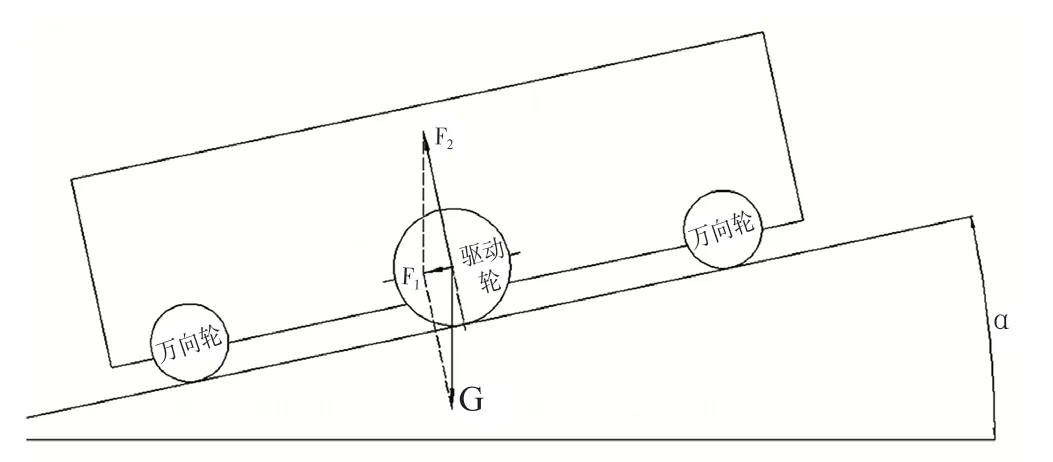

AGV 小车行走在2°连续上坡时,其受力分析如图4所示。

图4 小车连续坡运行受力图

小车负载100kg时,其重力G=(m1+m2)g=294 N;

重力分力F2=G×sinα=103 N;

摩擦力与小车给予地面正压力及滚动摩擦系数有关,摩擦力f=μ×G×cosα=118 N;

小车匀速行走状态下,其所需牵引力为摩擦力与重力分力之和,即F=f+F2=221 N;

驱动轮减速机减速比要求:i≤nπD/v=23.5,按照减速机厂家标准选取减速机减速比i=20。

此时AGV 小车实际最大运行速度Vmax=nπD/i=70.7 m/min;满足设计需求。

单个减速机端所需输出扭矩Tmin=F/N×(D/2/1000)=221/2×(150/2/1000)N·m=8.3 N·m;

单个伺服电机所需输出扭矩T=Tmin/i=8.3/20 N·m=0.413 N·m。

一般情况下,对于运行设备均需留有一定安全裕度,故单个伺服电机实际所需输出扭矩应满足T0≥S·T=1.3×0.413 N·m=0.537 N·m。

从性价比上讲,一般类型AGV 可选取国产伺服电机,伺服电机具有瞬时高倍数过载能力,对于车体原地旋转、短时间过更大坡度更有优势。一般为了更快响应客户,减少不必要的设计及失误,可直接选用200 W 伺服电机,其额定扭矩为0.64 N·m,瞬时最大扭矩为1.92 N·m,满足设计需求。

为保证AGV 小车沿连续坡面的正常行驶,不出现打滑、空转现象,需要保证驱动轮有足够的正压力,一般将正压力FN≥f/μ0=118/0.4 N=295 N。

所以不管选取何种弹簧,均需保证小车在坡面行驶或遇到凹坑时,均需要大于FN的正压力,这样即可保证差速轮组不出现打滑现象。

4.2 驱动轮组弹簧作用

驱动轮组弹簧的存在保证了小车在坡面或凹坑工况下的正常行驶,为小车提供了轮组所需的正压力,并起到避障减振的作用。一般来讲,差速驱动单元的避障功能有三大作用。

(1)解决AGV 多个轮子的共同着地问题。实际应用中,2个差速驱动轮通常需要配合4个万向脚轮,构成6轮底盘结构AGV 来使用,但难以使6个轮子同时与地面形成有效接触。此时,就要利用2个驱动轮的减振特性,即实际安装中,将驱动轮的安装高度略低于其他4个脚轮,在AGV 自重的作用下,压下驱动单元的减振弹簧,使4个脚轮和2个驱动轮共同接触地面,同时应保证2个驱动轮与地面的充分接触,以提供驱动所需的地面摩擦力。

(2)适应路面不平整的情况。上述分析中,在减振结构的作用下,2个驱动轮与地面形成弹性接触,当路面高低不平时(一定范围内),减振弹簧的作用力能够始终压着驱动轮使之随着路面高低情况调整自身的高度,并保持与地面的良好接触,避免了因路面不平整带来的驱动轮悬空而不能提供驱动力的情况。

(3)保护驱动单元,增强车身稳定性。AGV 行走过程中,因路面不平整或者运行轨迹上有障碍物,驱动轮与地面之间会产生冲击现象,减振结构可以缓解冲击力对驱动单元的冲击破坏,有效保护驱动单元并延长驱动单元的使用寿命,增强整个AGV 车身的导航和行走稳定性。

4.3 驱动轮组模块化设计优点

采用模块化驱动轮组设计,可使得沟通设计方案阶段,大致获取非标设计AGV 的轮廓,并可大大降低设计周期。设计时只需粗略估计整体重量,即可选型相应的驱动轮组,在此基础上即可预测AGV 相对轮廓,便于方案沟通。

采用模块化设计的差速驱动轮组AGV,其优点如下。

(1)用经过考验的机械结构,可使得其底盘性能稳定、结构简单、成本低廉,并可保证装配时的较高精度;

(2)模块化设计可使得有限的产品品种和规格来最大限度又经济合理地满足用户的要求;

(3)模块化设计应用大大降低设计生产采购周期,使得产品更快响应客户需求。

5 差速AGV驱动轮的发展趋势

随着劳动力的下降以及自动化的进一步深入,工业车间搬运、分拣、运输等工作将为AGV 行业带来高速蓬勃发展。尽管AGV 应用场景千变万化,但驱动形式基本上高度统一。统一构思设计便于安装、适用性强的驱动轮组会更快响应客户需求,满足设计人员的需求。

6 结束语

文中介绍的AGV 驱动轮组是将100 kg 负载内的轮组统一的设计构思,可广泛应用于各种形式AGV小车上;标准模块化轮组的设计也将是AGV 走向模组化设计的趋势,在一定程度上满足设计的快速响应。