超声波频谱分析下的复合材料层合板与金属板连接处质量无损检测技术

2022-02-22朱国胜

朱国胜

(国营芜湖机械厂,安徽芜湖 241000)

复合材料层合板应用广泛,实际使用中通常与金属板连接,发挥二者的结构性能,以适应不同研究领域应用需求[1]。两种材料连接时,连接处因材料特性的差异会影响连接处质量,连接方式也会不同程度改变连接处的连接结构与连接强度。因此在完成连接操作后需要对连接处进行质量检测。

李翰超等[2]利用电磁通量密度差异,检测金属材料的表面缺陷。李树彬[3]利用声波信号的反射定量,对锚杆进行了无损检测。王媛媛等[4]利用光纤布拉格光栅传感原理,设计了无损检测系统,检测了金属表面缺陷。陈劲等[5]将红外热成像法与超声波结合,存在温差的构件内部缺陷进行了检测。但是以上这种无损检测技术只能实现对金属表面缺陷进行检测,在对于构件内部缺陷检测时的检测精度较低,不能满足实际应用需求。

为了解决上述问题,文章利用超声波频谱研究复合材料层合板与金属板连接处质量无损检测技术。

1 建立复合材料层合板与金属板连接结构的有限元模型

复合材料层合板与金属板连接方式为单钉单剪连接和接头搭接相结合的方式。在进行无损检测时,需要分析连接处的受力情况,以便于提升无损检测效率。因此,文章利用有限元原理建立两种材料连接处的结构有限元模型,来分析单钉单剪连接处的受力情况。

在ABAQUS 中,根据复合材料层合板、金属板的弹性模量、剪切模量、泊松比等材料性能和尺寸信息,建立复合材料层合板、金属板、螺栓的三维实体模型,具体如图1所示。

图1 结构有限元模型示意图

在受力时从面会被主面侵入,从而发生形态变化。超声波在层合板各层、金属板的传播时间存在差异[6]。结合有限元模型,利用该特性划定缺陷大致区域,可以确定超声波检测主要位点。

2 无损检测超声信号处理

将超声波照射至复合材料层合板和金属板连接处,可以利用超声波成像对材料内部质量缺陷分布显示,而利用超声波的声学特性可以检测材料的力学性能。综合超声波成像和声波信号频谱分析,可以得到无损检测结果。对连接处无损检测的超声信号处理分为对连接处成像进行处理以及对声波信号预处理两个部分。

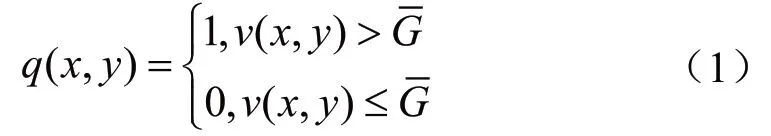

超声波信号对材料连接处成像,对超声图像进行锐化滤波以得到质量缺陷位置的高质量图像。使用拉普拉斯滤波模板对超声图像进行处理。由于连接处材料组成差异较为明显,使用全局阈值分割处理,分离质量缺陷与非质量缺陷区域像素。计算超声图像的平均像素灰度值,将该值作为阈值按照下式分割图像[7]。

其中,v(x,y)为锐化滤波处理后的图像;(x,y)为图像像素点坐标。

对初步分割的图像分别计算两部分的平均灰度值g1、g2,以两个子图像平均灰度值的类间方差,更新分割阈值。类间方差计算公式如下[8]:

式中,m为超声图像的灰度等级;Li为灰度等级对应概率值。

重复上述过程,当类间方差最大,完成对图像的分割。

超声波射入连接处平面的角度以及材料阻抗会改变超声波波形。因此,在频谱分析前,从时域上对超声信号进行去噪处理。使用小波阈值去噪方法对超声信号降噪。若含噪超声信号为F,噪声为z,经信号离散化后使用软阈值门限原理分解信号。计算公式如下[9]:

式中,δ为软阈值门限;β为噪声强度;N为离散后的信号长度;l为小波分解信号长度。初步处理信号后,在频域中对信号进行频谱分析。

3 频谱分析实现连接处质量无损检测

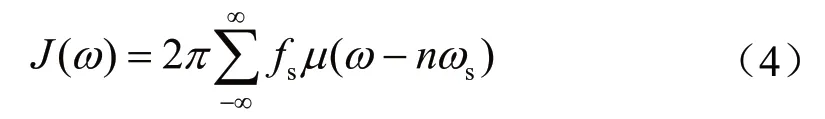

对离散后的超声信号X(t)进行快速傅里叶变换,变化公式如下。

式中,fs为离散后的信号频率,其数值为信号采样间隔的倒数;μ为等间隔冲激序列的子序列;X(ω)为信号频谱;n为采样点数量;ωs为频域中的信号采样频率。

超声波信号经过连接处质量缺陷位置时,信号幅值发生变化。超声波接收端接收信号能量E与接收信号的频域幅值关系如下[10]:

式中,A(ωn)为频域中的信号幅值。

超声信号传输至连接处缺陷位置时,发生散射并改变了接收出的频率成分。超声信号中的高频快速衰减,使得窗口内的主瓣宽度和中心频率向低频移动。计算连接处的能量衰减变化率,表征质量缺陷。质量缺陷越多接收端接收信号能量衰减越严重。结合超声成像结果,即可得到对两种材料板材连接处的质量检测结果。

4 检测技术性能验证研究

4.1 检测技术验证方案

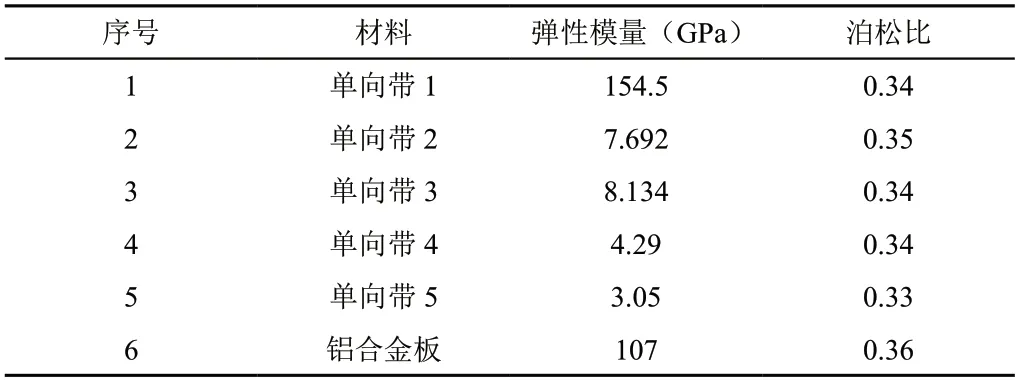

技术验证选用的检测样本均为碳纤维增强树脂基复合材料层合板与铝合金连接组成。层合板单层厚度为0.15 mm,铝合金板厚度为4 mm,两个板材长度均为280 mm,连接处长度为120 mm。样本的连接螺栓孔径为8 mm,孔径边距比约为3。材料的基础参数见表1。

表1 试验样本材料参数

本次无损检测技术验证以超声波频谱分析技术的检测结果与基于涡流、基于红外热成像法检测技术进行对比。为避免对检测结果产生干扰,在无外界光照等干扰条件的室内完成对样本质量检测。技术验证的对比指标为检测样本时,各个不同检测技术的有效缺陷检测出率、误检率以及缺陷孔隙定位偏差三个指标。分析技术性能验证指标数据,评价所研究的检测技术是否具有实际可行性。

4.2 验证数据分析

按照人为处理样本的缺陷数量、种类,将100个材料样本平均分为10组。检测技术对各组样本进行连接处质量检测,以组内检测的平均值为最终的检测结果。不同检测技术对样本质量检测的有效检出率、误检率统计结果见表2。

对表2中的数据进行分析可知,各组样本材料质量缺陷不同,但是使用超声波频谱分析检测技术对样本缺陷的有效检出率均高于93%。相比较而言,基于涡流的检测技术平均有效检出率为89.73%,基于红外热成像法检测技术平均有效检出率为91.25%,均低于超声波频谱分析检测技术的最低值。从样本质量缺陷漏检率数值分析,超声波频谱分析检测技术的漏检率整体低于对比检测技术,并且该技术的漏检率整体波动幅度较小。这说明在对样本进行缺陷检测时,使用超声波检测精度更高。

表2 质量检测有效检出率和误检率 %

人工处理后的样本质量问题分布情况不同,根据位置标注测量各个检测技术检测出的质量缺陷位置,并计算定位误差。检测技术对质量缺陷的定位误差如图2所示。

图2 检测技术定位质量缺陷误差对比

由图2可知,对不同缺陷分布的样本进行检测时,超声波频谱分析检测技术的定位误差曲线整体位于另外两个技术的下方。说明从数值上看,超声波频谱分析检测定位质量缺陷的位置更接近真实位置。从误差曲线的变化趋势来看,超声波技术误差曲线比较平稳。说明对于不同类型的样本进行检测时,超声波技术检测适用范围广,可靠性更佳。由此可以证明,文章研究的超声波频谱分析下的复合材料层合板与金属板连接处质量无损检测技术实际应用时的检测精度明显提升,检测结果更可靠。

5 结束语

复合材料层合板与金属板连接是目前层合板应用的主要形式,由于连接材料的本身特性差异,容易在连接处出现质量问题。为保证材料实际使用时稳固性,提出了超声波频谱分析下的复合材料层合板与金属板连接处质量无损检测技术,利用超声波设备在不破坏材料前提下,高效检测了材料连接处质量。经过与其他检测技术的对比,验证了所提出的检测技术检测精度高,检测效果更佳。