黄土-粉煤灰基新型充填材料性能研究

2022-02-22赵兵朝王海龙马云祥韦启蒙王京滨

赵兵朝,王海龙,翟 迪,马云祥,韦启蒙,王京滨

(1.西安科技大学能源学院,西安 710054;2.西安科技大学西部矿井开采及灾害防治教育部重点实验室,西安 710054)

0 引 言

近年来,随着矿产资源持续开发,产生了大量废石、尾矿和矿渣等固体废弃物,这些固体废弃物不仅占用地表资源,而且会对环境造成一定的污染。固体废弃物处置问题一直是国家关注的重点问题,废弃物资源化利用具有重要的社会效益和经济效益[1]。在众多采矿技术中,膏体充填具有资源回收率高和地表沉降控制效果好等优势,是实现废弃物处置和绿色开采的有效途径。膏体充填技术经过长期的探索与实践,在充填材料制备和采场性能等方面取得了重大突破,但随着粉煤灰综合利用技术的推广,部分粉煤灰厂商为了提升自己的经济效益,在粉煤灰中掺入煤渣和炉渣等废料,从而导致粉煤灰的组分复杂多样,混合料浆的均匀性降低,对膏体充填材料的性能造成了严重影响。

原生黄土作为我国中西部地区最为常见的资源,分布地域较广,且具有较好的吸水性和黏结性,将黄土作为凝胶材料已有一些重要的发现。赵兵朝等[2]通过试验和理论分析,研究了黄土材料作为粉煤灰替代品的替换效果及最优配比。杨婕[3]通过分析高浓度充填料浆矸石沉降规律,发现矸石的悬浮性与新拌料浆的屈服应力相关,增大屈服应力可增加矸石颗粒的悬浮性。徐文彬等[4]通过开展不同级配骨料的矸石充填料浆流变特性试验,认为0~30 μm粒径颗粒对料浆的流变性能影响最大,且粉体细度越细,材料强度越高。冯国瑞等[5]基于充填料浆流态变化试验,研究了颗粒级配对矸石充填料浆流变特性的影响。

本文在前人研究的基础上,研究了黄土代替部分粉煤灰制备充填膏体对充填材料流变性能和力学性能的影响,确定原生黄土、粉煤灰含量的合理配合比,在满足矿山充填材料流动性和强度的前提下,最大限度地降低充填材料成本。

1 实 验

1.1 原材料

水泥(ordinary Portland cement, OPC)选用河北金隅鼎鑫水泥厂生产的P·O 42.5普通硅酸盐水泥,各项性能指标都符合国家标准GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[6]中的质量生产要求;煤矸石(coal gangue, CG)取自陕西黄陵二号煤矿选煤厂,经二级破碎、筛分处理,矸石骨料最大粒径不大于2.5 mm,满足矸石级配的粒径要求;粉煤灰(fly ash, FA)选用石景山电厂和高碑店电厂的两种粉煤灰;黄土(loess, LO)取自陕西省西安市,经烘干、除杂、破碎、研磨并过0.5 mm筛网后使用。利用X射线衍射(XRD)法对试验各材料的物相组成进行测试,得到各材料的主要化学成分,如表1所示。黄土和粉煤灰的主要物理性质参数如表2所示,水泥的主要物理性质参数见表3,原材料颗粒组成见表4,原材料粒径分布见图1。

表1 原材料主要化学成分Table 1 Main chemical composition of raw materials

表2 黄土和粉煤灰的主要物理性质参数Table 2 Main physical property parameters of loess and fly ash

表3 水泥的主要物理性质参数Table 3 Main physical property parameters of cement

表4 原材料颗粒组成Table 4 Particle composition of raw materials

图1 原材料颗粒粒径分布Fig.1 Particle size distribution of raw materials

研究[7]表明,粉煤灰中CaO含量大于10%(质量分数,下同)为高钙C类粉煤灰,CaO含量小于10%为低钙F类粉煤灰。由表1可知,粉煤灰的主要化学成分为CaO、Fe2O3、Al2O3和SiO2,其中:石景山电厂粉煤灰CaO含量为2.70%,为低钙F类粉煤灰,利用此类粉煤灰制成的料浆称为P1浆;高碑店电厂粉煤灰CaO含量为23.60%,为高钙C类粉煤灰,利用此类粉煤灰制成的料浆称为P2浆;两种粉煤灰均符合试验要求,P1和P2为不同粉煤灰类别对照组。

颗粒级配作为评价固体颗粒特性的一项综合指标,可以直观反映物料中各个粒组的相对含量,通常认为粒径在20 μm以下且20 μm以下颗粒占浆体质量比例在15%以上时,该浆体具有较好的流动性[8]。图1为原材料颗粒粒径分布,由表4和图1可知,黄土和粉煤灰颗粒粒径集中分布在0~50 μm之间,整体上颗粒级配良好,而水泥和煤矸石的颗粒大小与粒径分布相比略有差异。黄土粒径<20 μm的颗粒累计质量分数达到66.57%;低钙粉煤灰粒径在5~50 μm之间的颗粒累计质量分数达到71.09%,高钙粉煤灰粒径在5~50 μm之间的颗粒累计质量分数达到70.61%;而水泥的颗粒粒径分布在1~100 μm之间,其中粒径<50 μm的颗粒累计质量分数高达88.54%;煤矸石的粒径则分布在1~1 000 μm之间,且多数颗粒粒径>100 μm,颗粒级配较差。因此,不同黄土、粉煤灰的含量将会改变膏体材料中细颗粒的比例,从而影响膏体料浆的流动性及力学特性。

1.2 配合比

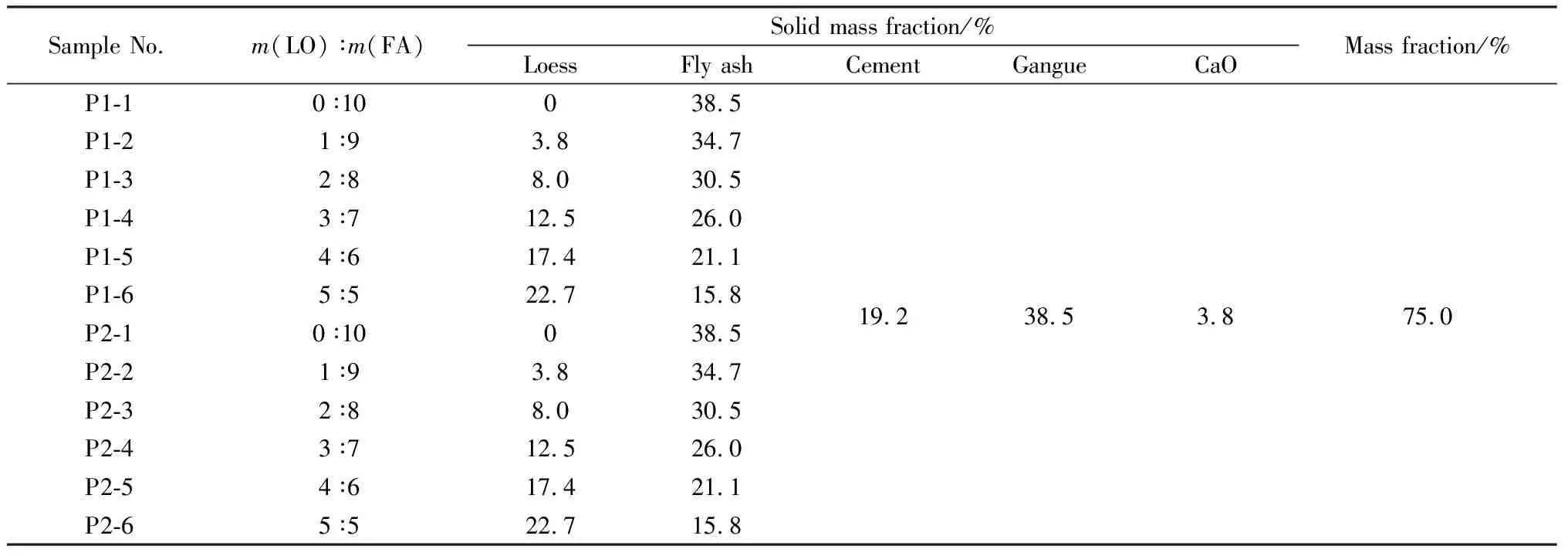

将充填材料质量分数设为75.0%,在保持煤矸石、水泥用量不变的条件下,分别改变黄土的含量和粉煤灰的种类,试验共设计了12种浆体配合比,如表5所示。

表5 浆体配合比Table 5 Mix proportion of slurries

采用圆柱形金属筒和漏斗等工具对不同黄土含量下的拌合料堆积密度进行测量,将量筒质量记为m0,将试样装满量筒,用直尺刮平试样表面,称得不同黄土含量下拌合料量筒和试样的总质量,记为m1,m2,…,m12,在试验过程中保持试样呈松散状态,堆积密度按式(1)进行计算。

(1)

式中:ρ为堆积密度,g/cm3;V为量筒容积,mL;mi为量筒和试样总质量,其中i=1,2,…,12。计算结果如表6所示。

表6 膏体拌合料堆积密度Table 6 Bulk density of paste mixture

1.3 测试方法

1.3.1 流变学试验

首先按照试验方案称取水泥、黄土、粉煤灰和煤矸石,依次放入烧杯中搅拌3 min,然后加入规定的水,再用玻璃棒连续、快速搅拌2 min,使水泥颗粒均匀分散,最后使用HAAKE Viscotester iQ流变仪和FL262B/SS-01170682旋转黏度计测定浆体的流变特性。新拌浆体的流变性可近似使用Herschel-Bulkey模型(H-B模型)[9]表示,其流变方程为:

(2)

浆体流变测试制度如图2(a)所示,测试总时间为7.5 min,其中0~2 min内转速由0 r/min线性增大到60 r/min,随后的5.5 min内转速呈阶梯式下降,每个阶段保持恒速20 s,使浆体达到稳定流动状态,采用拟合的方法得到流变方程以及相应的屈服应力值。

浆体触变测试制度如图2(b)所示,0~2 min内转速由0 r/min线性增大到60 r/min,浆体内部絮凝结构破坏,随后2~2.5 min内转速保持不变,最后线性降低至0 r/min,浆体内部结构重建,总测试时间为4.5 min。据此得到浆体的扭矩-转速滞回曲线(即触变环)[10],并根据触变环的面积来评价浆体的触变性。

图2 浆体流变参数及触变行为测试制度Fig.2 Testing system for rheological parameters and thixotropic behavior of slurries

1.3.2 坍落度试验

坍落度是衡量膏体料浆输送能力最简单、最直观的方法,它直接反映了高浓度料浆的流动状态和摩擦阻力大小。因此,为满足充填泵送工艺的需求,通常要求膏体材料坍落度值不小于200 mm[11]。试验中所有的坍落度测试重复三次,并使用平均坍落度值进行进一步分析,测试过程如图3所示。

图3 坍落度试验过程Fig.3 Testing process of slump

1.3.3 单轴抗压强度试验

按照表5的试验配比制作标准立方体试块,并将试块放在养护箱内进行养护,养护龄期分别为3 d、14 d和28 d。在达到相应的固化时间后采用中机电子万能试验机对不同龄期条件下的高浓度充填体试块进行1 mm/min的位移加载,并记录每个试块的峰值应力和位移。每个养护龄期下取三个试块进行试验,并取三个试块强度的平均值为最终强度,为了满足采空区顶板支护需要,充填体后期强度应达到4 MPa以上[12]。

2 结果与讨论

2.1 充填材料流变特性分析

2.1.1 不同黄土含量对高浓度浆体屈服应力的影响

屈服应力作为表征料浆流变性的关键指标之一,它的大小与膏体材料内部细颗粒粒径和含量密切相关。因此,为探究煤矿高浓度料浆特征,揭示矸石颗粒悬浮特性,改善高浓度料浆管道输送性能,对两种膏体料浆进行了流变试验,得到的浆体流变曲线如图4所示,并通过拟合得到浆体的流变参数(见表7)。

图4 含有不同物料的浆体的流变曲线Fig.4 Rheological curves of slurries containing different materials

由图4和表7可知,浆体流变曲线拟合的最小相关系数为0.935,符合线性关系,此试验中不同高浓度充填浆体均符合H-B流变模型。随黄土含量由0%增加至22.7%,代替了原材料中一半的粉煤灰,P1浆的屈服应力从11.19 Pa提升至40.29 Pa,P2浆的屈服应力从12.02 Pa提升至33.53 Pa,其中黄土含量为3.8%~12.5%时,料浆的屈服应力增速较大。但为了确保充填材料能通过管道输送至充填区域,屈服应力应小于200 Pa[13]。因此,本研究中所有充填料浆流变特性的研究是满足工业输送要求的。通过研究发现,粉煤灰中含有大量表面光滑、致密的球形玻璃体,在浆体流动过程中起到润滑作用[14];同时,黄土粒径在0~5 μm之间的细颗粒占28.4%,这些细颗粒可以有效填充煤矸石的孔隙,增大浆体颗粒间的附着力和摩擦力,从而使浆体屈服应力增大,料浆的流动性也随之增大。此外,P2浆中粉煤灰的CaO含量高达23.6%,在试验过程中与自由水发生过饱和反应[15],导致自由水含量增加,从而使颗粒间润滑水膜的厚度增大,P2浆屈服应力稍有减小。

表7 含有不同物料的浆体的流变参数Table 7 Rheological parameters of slurries containing different materials

2.1.2 不同黄土含量对高浓度浆体触变性的影响

触变性[16]是浆体体系在剪切、振荡等机械搅动作用下发生的一种可逆流变行为,是一种非常复杂的流变学现象。图5反映了不同物料条件下浆体的触变环,并通过Origin软件积分求面积A,不同物料浆体的触变环面积见图6。

由图5和图6可知,不同矿物含量条件下,剪切速率增大时对应的剪切应力要大于剪切速率减小时对应的剪切应力,说明浆体均存在一定的触变性,且触变环的面积随着黄土含量的增加而增大,从0%增加至12.5%时转变明显。这一现象与黄土的粒径、颗粒形态有关,随着黄土颗粒含量的增加,大量自由水被黄土吸收,导致颗粒之间产生相互作用,且黄土的强吸水性及天然黏度优势导致料浆的屈服应力在测试时有较大的波动,这种情况在文献[17]也出现过。在这种状况下,剪切过程中需要更多的能量来打破水化产物形成的网络结构,进而增加了触变性。通过对比分析图6中两种料浆的触变环面积可知,P2浆的触变环面积大于P1浆,这种现象是由于P2浆中的CaO含量比P1浆高20.9%,相同配比条件下CaO的含量越高,则触变效应越明显,这与厉超[7]的研究成果相吻合。

图5 含有不同物料浆体的触变环Fig.5 Thixotropic hysteresis loops of slurries containing different materials

图6 含有不同物料浆体的触变环面积Fig.6 Thixotropic hysteresis loops area of slurries containing different materials

2.2 充填材料坍落度分析

不同黄土含量条件下膏体料浆的坍落度测试结果如图7所示。从图中可以看出:黄土含量在3.8%、8.0%、12.5%时,P1-2、P1-3、P1-4浆的坍落度分别增长了6.8%、12.7%、15.2%;P2-2、P2-3、P2-4浆的坍落度分别增长了8.9%、15.0%、17.8%,这是因为随着超细黄土颗粒含量的增加,充填材料吸水性增强,小颗粒间自由水形成的润滑层增多,P2浆坍落度比P1浆坍落度增幅更大;当黄土含量超过12.5%时,坍落度明显下降,这是由于随着黄土细微颗粒的增加,黄土吸附异性电子的能力虽然上升,但水含量不变,部分细微黄土的吸水能力在一定程度上降低,且黄土颗粒形状不规则,棱角分明,表面粗糙,其相互之间的摩擦较大,导致动态屈服应力增大,坍落度下降。总体来说,随着黄土含量的增加,膏体充填料浆的坍落度明显增加。

图7 黄土含量与坍落度的关系Fig.7 Relationship between loess content and slump

2.3 充填材料抗压强度分析

不同黄土含量条件下充填体试块的抗压强度如图8所示。由图8可知,随着黄土含量的增加,同一龄期的膏体试块抗压强度先增大后减小。当黄土含量由0%提升至8.0%时,P1材料3 d强度增加了42.9%,14 d强度增加了23.3%,28 d强度增加了35.4%;当黄土含量由0%提升至12.5%时,P2材料3 d强度增加了23.6%,14 d强度增加了55.9%,28 d强度增加了43.6%。对于同一黄土含量的膏体试块,随养护龄期的增加强度亦不断增加。不添加黄土(土灰比为0 ∶10,下同)时,P1材料14 d、28 d强度分别是3 d的2.73倍、6.02倍,P2材料14 d、28 d强度分别是3 d的2.49倍、5.13倍;黄土含量为22.7%时,P1材料14 d、28 d强度分别是3 d的3.03倍、7.21倍,P2材料14 d、28 d强度分别是3 d的2.96倍、5.31倍。

出现这种情况的原因与物料内部颗粒结构及级配相关。黄土的添加意味着膏体拌合物中细颗粒比例增加,这些细颗粒较好地填充在矸石颗粒孔隙之间,有效提高了充填材料的密实度,因而当黄土含量在0%~12.5%之间时,膏体试块强度增大。但当黄土含量超过12.5%后,两种膏体拌合物骨料中的总表面积和孔隙率变大,细料的存在会阻碍水泥和其他物料之间的黏结,使水泥粒子间的物理凝聚作用减弱[18],抗压强度降低,因而当黄土含量在12.5%~22.7%之间时,膏体试块强度减小。可见,黄土与固体质量比例的最优范围在8.0%~12.5%之间,此时膏体材料的早期、后期强度均有显著优势。此外,碱性环境下可以激发高钙粉煤灰的活性,优化膏体材料的力学性能,而低钙粉煤灰自身无法进行水化,只能与水泥水化的产物相反应进行二次水化,所以P2材料的抗压强度大于P1材料。

图8 黄土含量与抗压强度的关系Fig.8 Relationship between loess content and compressive strength

2.4 细粒级含量与充填材料物化特性的关系

多数研究[19]表明充填料浆中细粒级的含量对充填料浆的流动性和力学性能影响很大。以土灰比为0 ∶10、1 ∶9、2 ∶8、3 ∶7、4 ∶6和5 ∶5的高浓度充填材料试验数据为基础,以超细颗粒的含量为自变量,以不同料浆的屈服应力和充填体28 d抗压强度为因变量,得到超细颗粒含量与充填材料物化特性的关系,如图9所示。

图9 细粒级含量与充填材料物化特性的关系Fig.9 Relationship between fine grain content and physical and chemical properties of backfilling materials

由图9可知,对于P1和P2两种料浆,超细颗粒的含量对充填材料物化特性的影响趋势完全相同,随着超细颗粒含量的增加,充填材料的屈服应力和抗压强度都会提升,可见,超细颗粒含量是影响充填材料性能的主要原因,且物化特性与超细颗粒含量呈正相关。对于料浆流动性,当超细颗粒含量在253~263 kg/m3范围内(对应土灰比为2 ∶8和3 ∶7)时,料浆的流动性提升幅度最大,此阶段料浆中的细颗粒有效填充在煤矸石的孔隙之间,矸石颗粒逐渐悬浮,因此料浆的流动性也随之提升。对于充填材料的抗压强度,当超细颗粒含量在243~263 kg/m3范围内(对应土灰比为0 ∶10、1 ∶9、2 ∶8和3 ∶7)时,充填体的抗压强度迅速增大。超细颗粒的增加会降低膏体料浆的孔隙率,提高其密实度,不添加黄土的充填材料,其28 d强度小于4 MPa,不符合充填工艺的要求。综合分析,将黄土与粉煤灰混合制作膏体充填材料是可行的,二者最优质量比为2 ∶8、3 ∶7,养护期为28 d时,充填材料既符合充填工艺要求,又能最大程度降低充填成本。

3 结 论

(1)用黄土替代粉煤灰制作充填体,取材方便,成本低,适量的黄土颗粒能很好地填充在煤矸石的孔隙之间,提高充填材料的密实度,并且可以减少输送中对管道内壁的磨损。

(2)充填体的屈服应力和坍落度随黄土含量增加而增大,料浆流动性提升;而充填体强度随黄土含量的增加先增大后减小,整体呈增长趋势。

(3)通过对比分析试验,得到黄土与粉煤灰质量比为2 ∶8、3 ∶7,养护龄期为28 d时,充填材料既符合充填工艺要求,又能最大程度地降低充填材料成本。