燃煤物理损耗评价装置研制及评价方法

2022-02-22李智林木松钟丁平张丽付强

李智,林木松,钟丁平,张丽,付强

(1.广东电网有限责任公司电力科学研究院,广东 广州 510080;2.广东科立恩环保科技有限责任公司,广东 广州 510680)

燃煤的物理损耗主要由2个方面引起:一是扬尘,也称风损,是煤堆受到来流风的影响造成的,损耗量与风量、风速等因素相关[1]。二是雨水冲刷,也称雨损,雨水冲刷和渗透作用造成部分煤颗粒随着雨水汇集而成的径流进入沟渠流走,由此造成损耗,损耗量与雨季长短、雨量大小等因素有关[2]。煤场损耗不仅造成巨大的经济损失,提高电厂的发电成本,还造成严重的环境污染,增加环境治理成本。扬尘直接进入大气,产生的煤尘雾是大气灰霾的主要来源[3-4];含煤污水对环境的污染也非常严重[5],严重威胁人类的饮水安全。

对物理损耗的评价仍是当前的难题,由于扬尘和雨水冲刷为无组织排放,在煤场这样的开放空间无法收集损失粉尘,因此,采用收集排放物的排放量来评价损耗量的办法不可行;其次,煤堆质量巨大,通过测量煤堆质量的变化来评价损耗量不可行;此外,现场试验条件不可控,诸如风速、风向、雨量等参数瞬时万变。基于这些原因,通过在现场观测扬尘、雨水冲刷的发生规律来测量损耗量是无法实现的。目前,一些研究机构借助大型风洞装置来研究静态扬尘,但针对煤堆雨水冲刷的研究仍是空白。针对煤场物理损耗评价难题,本文研制了一套新型物理损耗的评价装置,并研究其相关评价方法,整套装置由风机、雨水冲刷模拟装置、排放物收集系统(包括雨水收集装置、粘尘板)、天平、风速与雨量控制器等组成,通过排放物收集系统来收集扬尘、雨水冲刷损失的煤尘,通过称量模拟煤堆在试验前后的质量变化,解决排放物无法收集、损失量无法检测的问题;采用调压开关调节风机风速大小,通过雨量调节开关控制降雨量,解决现场风速、雨量等边界条件不可控的难题。通过开展仿真试验研究煤堆物理损耗,揭示风速、降雨量等重要参数对损耗的影响规律。装置具备风损、雨损试验2种功能,并且体积小,制造费用低廉,可解决大型风洞功能单一、占地面积大、制造费用高的问题。

1 试验装置总体设计

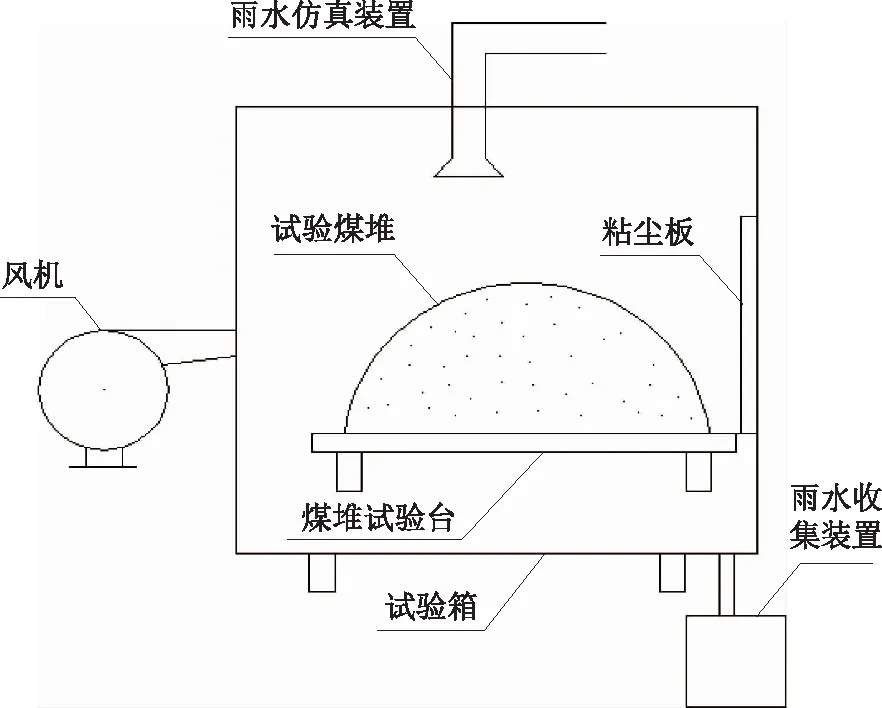

本文研制的试验装置如图1所示。

图1 燃煤风损、雨损试验装置

各部件参数如下:试验箱为整个装置外壳,箱体为长、宽、高均为700 mm的正方体结构,采用透明有机玻璃制成,可以清晰观察扬尘和雨水冲刷的情况。试验台用于堆放试验煤堆,长、宽均为400 mm,离箱体底部约30 mm。风机用于仿真风速为0~30 m/s的自然风,型号为上海特隆CZR型,功率150 W。风速仪用于测定风速,型号为标智GM8901型。雨水仿真装置用于仿真从小雨、中雨到暴雨等不同雨量的降雨,由可调节花洒头、水管、雨量调节开关、雨水收集器组成。雨量计用于测雨量大小,型号为ZXTPJ-32-G型FF雨量计。悬浮物浓度测定仪用于测定所述冲刷污水的水样浊度和悬浮物含量,为正大环境ZDA-OW03-PS型悬浮物测定仪,测量范围为0~500 mg/L。总尘浓度测定仪用于检测扬尘的质量浓度,为悍博PC-3A型,测量范围为0~1 000 mg/m3。电子天平用于称量煤堆的质量,试验前后煤堆质量之差即为损失量,型号为梅特勒ML-T型,称量范围为6.2~220 kg,精度为0.1 mg。

2 静态扬尘和雨水冲刷试验

2.1 静态扬尘试验研究

2.1.1 静态扬尘发生机理

根据微观粒子运动理论,在风力作用下,当平均风速等于某一临界值时,个别突出的尘粒受湍流流速以及压力脉动的影响开始振动或前后不停摆动,当风速继续增大达到或超过某一临界值之后,振动随之加强,拖曳力和上升力也相应增大并足以克服重力影响,旋转力矩促使一些不稳定的尘粒首先沿着堆场的床面滚动或滑动,并在气流的强烈带动下,随着气流一起运动,形成扬尘。煤场由于刮风引起的扬尘可看作湍流对尘粒的搬动,在湍流作用下,气流作用于单颗尘粒上的力主要有拖曳力、上升力、尘粒之间的作用力和尘粒重力[6],如图2所示。其中:FL为上升力,FD为拖曳力,FI为粒子间的力,W为尘粒重力。

图2 尘粒受力分析

拖曳力与空气密度、尘粒粒径、风速大小相关[5],其表达式为

(1)

式中:ρ为空气密度,单位为g/cm3;vr为气流与尘粒的相对速度,单位为cm/s;d为尘粒粒径,单位为cm;CD为阻力系数,由雷诺数及颗粒形状决定。

上升力源于尘粒的旋转和气流速度的切变,其表达式为

(2)

式中Ω为尘粒旋转速度,单位为r/s。

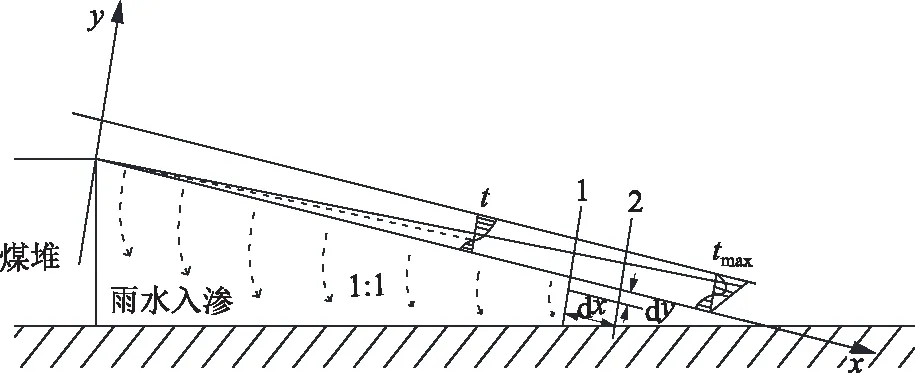

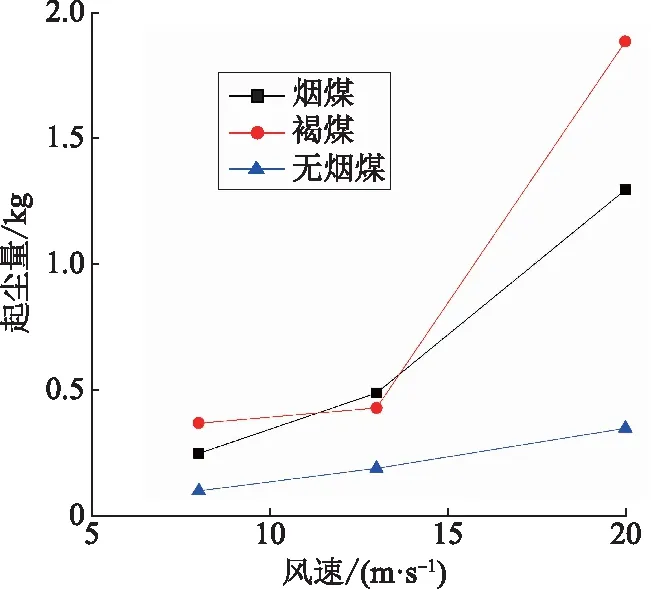

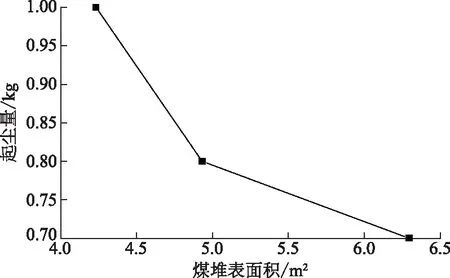

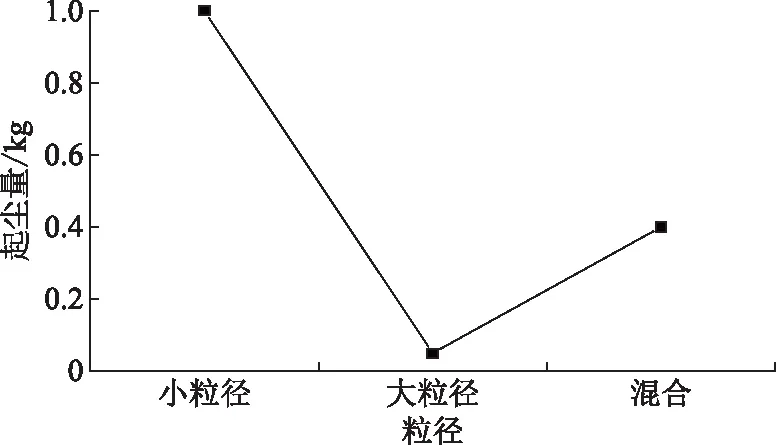

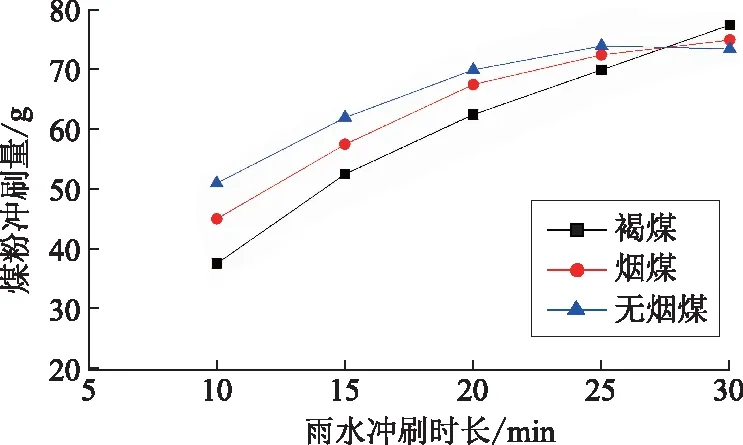

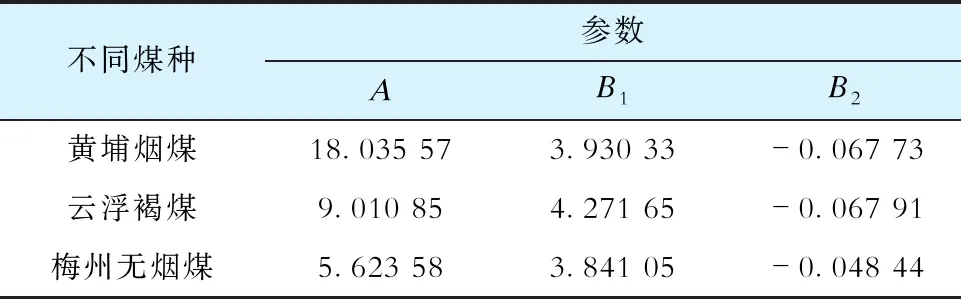

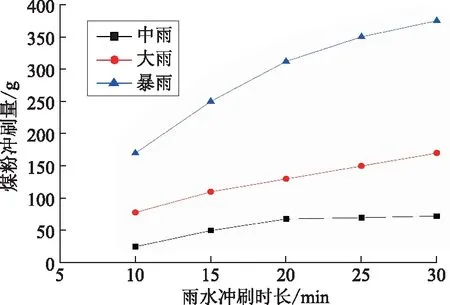

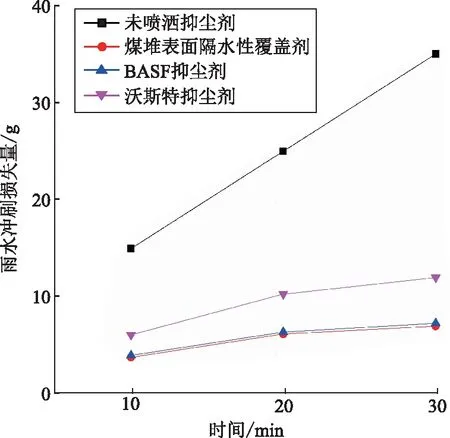

在所有作用于尘粒的作用力中,拖曳力、上升力促使尘粒移动和上升是形成扬尘的动力,而尘粒重力、粒子间的力(包括范德瓦尔斯力、静电力、毛细管力等)是粉尘沉降的作用力,粒子起尘与否与上述几种力的相对大小密切相关,起尘条件是FD+FL>W+FI,不起尘条件是FD+FL 由扬尘发生机理来看,形成燃煤扬尘的条件与风速、煤尘粒度和质量等因素有关,而煤的种类、粒度又影响煤颗粒的质量。在了解扬尘发生机理的基础上,以下从煤的种类、风速、煤粒度、煤堆表面积4个方面进行试验,由此评价静态扬尘损耗。 2.1.2 煤堆静态扬尘损耗评价试验方法 通过燃煤风损、雨损试验装置研究不同煤种、不同风速、不同煤堆表面积、不同粒径对扬尘损耗量(扬尘损耗量)的影响以及抑尘剂的抑尘效果,具体试验方案步骤如下。 a)试验煤堆煤种选择与电厂煤场相同的煤种,试验煤堆表面含水量必须与实际煤堆表面含水量相等,煤堆密度约为0.70~0.95 g/cm3。 b)根据相似原理,按比例1∶35 000建立仿真煤堆,煤堆形状与电厂实际煤堆的形状一致,样品粒度结构与现场一致,试验前称出煤堆质量G1,单位为kg。 c)将雨水仿真装置关闭,将仿真煤堆放入试验煤堆,开启风机,缓慢调节调压开关控制风机风速;采用风速仪测量风速,开始时在较低风速下运行,然后缓慢升高风速,并保证风速每增加1 m/s停顿20 s;待风速稳定后,再次调节,根据试验要求调节风速至风速稳定,要求风速与现场一致。 d)待风速稳定后,煤堆表面的煤粉在风的作用下形成扬尘,在煤堆周围形成的气流场如图3所示。 图3 试验煤堆气流场 从风场分布来看,煤堆顶部风速最大,容易形成扬尘;煤堆底部特别是背风面,风速较低,不易形成扬尘。分别采用总悬浮颗粒物(total suspended particulate,TSP)测定仪[7]测定煤堆前端和后端总尘浓度,其中前端测点作为参照点,前端和后端TSP值的差值即为煤堆的总尘浓度。通过测定总尘浓度即可评价粉尘污染情况。 e)试验煤样种类选取烟煤、无烟煤、褐煤3个品种;风速选取10 m/s、13 m/s、15 m/s、20 m/s;煤的粒径选取标称粒度25 mm、13 mm、3 mm,煤堆表面积选取4.2 m2、4.8 m2、6.6 m2。在不同条件下进行扬尘试验研究,以此来评价煤场扬尘损耗。 f)分别对比未喷洒抑尘剂、喷洒巴斯夫抑尘剂、喷洒煤堆表面隔水性覆盖剂[8-9]这3种情况下扬尘损耗量,开展试验分析抑尘剂的应用效果。 g)试验结束后,移出模型煤堆并称出试验后的煤堆质量G2(单位为kg),G1-G2即为扬尘损耗量。 2.2.1 煤堆雨水冲刷发生机理 降水对于煤堆的作用包括渗入和表面冲刷2种。降水渗入过程是指降水从表面进入非饱和煤体层面,又从非饱和带渗入饱和煤体层。 当降水强度小于煤堆表面非饱和煤体的渗吸能力时,降水全部渗入到煤堆。随着降水持续,煤堆表层含水量逐渐增加,直到达到某一稳定值;当降水强度大于煤堆表面非饱和带煤体的渗入能力时,降水量一部分转化为煤堆坡面径流或积水。当径流达到一定强度,就会带走煤堆表面一些较细小的煤粒,形成雨水冲刷[10-12]。由此可见,达到一定的降雨量才能使渗入达到饱和,在煤堆表面形成径流,导致煤粉冲刷损失。降水入渗和形成径流过程如图4所示,其中:t为水流剪切应力,tmax为最大剪切应力,1∶1为水与煤的质量比。 图4 降水入渗和形成径流过程 2.2.2 煤堆雨水冲刷损耗评价方法 利用燃煤风损、雨损试验装置研究不同煤种、不同雨量、不同冲刷时间对冲刷损耗量的影响,以及各种试剂的抑制冲刷损耗的效果,具体试验方案步骤如下: a)试验煤堆煤种选择与电厂煤场相同的煤种,试验煤堆表面含水量百分数必须与实际煤堆表面含水量百分数相等,煤堆密度约0.70~0.95 g/cm3。 b)根据相似原理,按比例1∶35 000建立仿真煤堆,煤堆形状与电厂实际煤堆形状一致,样品粒度结构与现场一致,试验前称出煤堆的质量G1。 c)试验煤样质量为2 kg,标称粒度为13 mm。测量试验前煤样质量和全水分含量分别记为G1、M1。折算不同现场降雨类型(小雨、中雨、大雨、暴雨、暴风雨)对应的水流量,通过水流开关调节相应的水流量,调节喷头,使水流均匀喷洒,仿真不同降雨类型。测量时将试验煤堆放入试验平台,关闭风机,开启水流开关,先从小雨开始,缓慢调节到下一级降雨类型,降雨类型通过雨量计进行测量。 d)根据试验要求设定雨水冲刷时间,试验结束后,关闭水流开关,移出被雨水冲刷后剩余的样品,待煤样中没有水流出,在空气中静置1 h。测量试验后煤样质量和全水分含量,分别记为G2、M2。雨水冲刷损失量为G1-G2(1-M2)/(1-M1)。由于雨水冲刷后,煤中含水量增加,质量增加,需要将质量进行基准换算。 e)按照以上步骤,完成不同煤种、不同冲刷时间、不同降雨量的冲刷试验,以及喷洒巴斯夫抑尘剂、煤堆表面隔水性覆盖剂后对抑制冲刷损失的对比试验。 f)收集废水收集桶的废水,采用悬浮物、浊度测定仪测定冲刷废水的悬浮物或浊度,以检测雨水对环境的污染程度。 3.1.1 不同煤种对扬尘损耗量的影响 分别称取标称粒度13 mm的印尼褐煤、烟煤、无烟煤各3个样品,质量均为2 kg,堆成圆锥形试验煤堆,分别在13 m/s的风速下试验30 min,测定不同煤种的起尘量,结果如图5所示。 图5 不同煤种的起尘量 由图5可见,褐煤的扬尘损耗率最大,占试验煤量的10%,烟煤次之,无烟煤最低。这是因为不同煤种的煤化程度不同,煤化程度越高越不容易被氧化。褐煤的煤化程度最低,在存放过程容易被低温氧化,氧化后的煤颗粒脆化、粉化成小颗粒。同时,褐煤密度较对较小,约为0.70~0.85 g/cm3,同样粒度条件下,质量较轻,容易起尘,因而损耗率最大[13-14]。 3.1.2 风速大小对煤尘扬尘损耗量的影响 风速是煤尘起尘的一个重要因素,分别称取标称粒度13 mm的印尼褐煤、烟煤、无烟煤各3个样品,质量均为5 kg,堆成圆锥形试验煤堆,分别在风速为10 m/s、15 m/s、20 m/s条件下试验30 min,测定不同风速下的扬尘损耗量,结果如图6所示。 图6 不同风速条件下不同煤种的扬尘损耗量 由图6可见,试验的3种煤均表现出一致的规律,即风速越大,煤尘损耗量越大。当风速大于13 m/s后,扬尘损耗量急剧增长。褐煤的扬尘损耗量增幅最大,在较大风速下,损失量也远远大于其他2种煤种,扬尘损耗量大小依次为褐煤、烟煤和无烟煤[15-16]。 3.1.3 不同表面积对煤尘扬尘损耗量的影响 分别将标称粒度13 mm的褐煤,堆成表面积分别为4.2 m2、4.8 m2、6.6 m2圆锥形试验煤堆,在风速10 m/s的条件下,试验30 min,测定起尘量,结果如图7所示。从图7可以看出,煤堆表面积与起尘量成反比关系,煤场煤堆表面积越小,起尘量越大。 图7 煤堆表面积与扬尘损耗量之间的关系 3.1.4 粒径大小对煤尘扬尘损耗量的影响 分别称取标称粒度25 mm和标称粒度3 mm的褐煤各1份,质量均为5 kg,堆成圆锥形试验煤堆,分别在13 m/s的风速下试验30 min,测定不同粒度煤样起尘量;再将2种粒径的褐煤,按质量各占50%混合在一起,在13 m/s的风速下试验30 min,测定扬尘损耗量,得到的试验结果如图8所示。 图8 粒径大小与扬尘损耗量之间的关系 由图8可见,扬尘损耗量与粒径成反比,粒径越小的煤堆扬尘损耗量越大,粒径越大起尘量越小。原因是小粒径煤体积小,质量轻,在同样的风速下,更容易起尘。将大粒径煤与小大粒径煤混合,发现混煤的起尘量小于两者的加权平均值,原因是在混合煤中,由于大粒径煤粒对小粒径有遮挡作用,增强了小粒径煤的抗风损能力[17-18]。 3.1.5 不同抑尘剂的抑尘效果 分别称取标称粒度13 mm的褐煤样品4份,质量均为2 kg,堆成圆锥形试验煤堆,其中3份分别按1 L/m2的喷洒量喷洒煤堆表面隔水性覆盖剂、德国BASF抑尘剂和长春沃斯特抑尘剂,另1份不喷洒任何试剂。待干燥固结,将不同的试验煤堆放入燃煤风损、雨损试验装置中进行试验,在13 m/s的风速条件下试验30 min,得到喷洒不同抑尘剂的煤堆扬尘损耗量,结果如图9所示。 由图9可见,未喷洒抑尘剂的煤堆扬尘损耗量最大,而喷洒了抑尘剂的煤堆扬尘损耗量明显降低。这是由于抑尘剂对煤堆表面的煤颗粒具有粘结作用,在煤堆表面形成一定厚度的固化层,阻隔细小尘粒扬起,固化层厚度越厚,效果越为明显。煤堆表面隔水性覆盖剂采用润湿性较强的试剂,在煤堆中的润湿、渗透能力强,形成固化层的厚度超过2 cm,煤堆表面隔水性覆盖剂的扬尘损耗量最低,抑尘效果最为显著。 在不同抑尘剂的抑尘试验中,通过试验煤堆后端的TSP可以检测出空气中粉尘质量浓度,几种条件下的粉尘质量浓度测定值分别为:未喷洒抑尘剂0.6 mg/m3,喷洒煤堆表面隔水性覆盖剂0.09 mg/m3,喷洒BASF抑尘剂0.18 mg/m3,喷洒沃斯特抑尘剂0.15 mg/m3。由测定结果可以看出:煤堆喷洒抑尘剂后,扬尘质量浓度明显降低,其中煤堆表面隔水性覆盖剂的扬尘质量浓度降低最为明显,可见抑尘剂不仅降低了扬尘所造成的损耗,还减少了扬尘污染。 3.2.1 不同煤种的雨水冲刷损失 分别称取标称粒度13 mm的褐煤、烟煤、无烟煤各2 kg,每一种煤种各3份。调节水流开关,使其达到中雨类型(20 mm),分别在中雨条件下测定冲刷10 min、15 min、20 min、25 min、30 min后的损失量,测定不同冲刷时间的冲刷损耗量,测定结果如图10所示。 图10 不同煤种雨水冲刷损失 由图10可见,3种煤在中雨条件下,冲刷时间越长,雨水冲刷造成的损耗就越大。3个煤种相比,雨水冲刷前期,无烟煤损耗最大,烟煤次之,褐煤最小,这与不同煤种的吸水性相关,其中褐煤结构疏松,易吸水而重量迅速增加,抗雨水能力提高,而无烟煤结构致密,不易吸水[19-20]。雨水冲刷后期,褐煤损耗最大,烟煤次之,无烟煤最小,各种煤吸水达到饱和,吸水性的影响下降,而褐煤易氧化而导致煤中小粒径煤含量高于其他煤种,因而损耗最大。通过回归分析得到不同煤种雨水冲刷损耗的关系式y=A+B1x+B2x2,其中y为冲刷损耗量,x为冲刷时间,A1、B1、B2为常量,见表1。 表1 雨水冲刷时间与煤堆损耗量的函数关系式参数 3.2.2 雨量大小对煤堆损耗的影响 分别称取标称粒度13 mm的褐煤15份,分别在中雨(20 mm)、大雨(40 mm)、暴雨(90 mm)条件下进行煤量损耗试验,每一种降雨类型下分别测定冲刷10 min、15 min、20 min、25 min、30 min后冲刷损耗量,测定结果如图11所示。 图11 雨量大小对煤堆损耗的影响 由图11可见,随着雨量增大,煤堆受雨水冲刷损耗量就越大,其中暴雨的冲刷损耗量最大,并且随着冲刷时间延长,暴雨冲刷所造成损耗增量最大,大雨次之,中雨最小;这说明降雨量是影响雨水冲刷损耗量最主要的因素。通过回归分析得到不同雨量下煤堆损耗的关系式y=A2+B3x+B4x2,其中A2、B3、B4为常量,见表2。 表2 雨量与煤堆损耗量的函数关系式参数 3.2.3 不同试剂剂对雨水冲刷抑制的效果 分别称取标称粒度13 mm的褐煤样品12份,质量均为2 kg,堆成圆锥形试验煤堆,其中9份分别按1 L/m2的喷洒量喷洒煤堆表面隔水性覆盖剂、德国BASF抑尘剂和长春沃斯特抑尘剂,另3份不喷洒任何试剂,待干燥固结,将不同的试验煤堆放入试验装置中进行试验。在降雨强度为50 mm(大雨)下,喷洒同一类试剂的样品完成10 min、20 min、30 min冲刷试验,测定不同冲刷时间的损耗量,测定试验结果如图12所示。 图12 不同试剂抑制雨水冲刷的效果 由图12可见,煤堆表层喷洒了煤堆表面隔水性覆盖剂等试剂后,具备抗雨水冲刷作用,明显降低了由雨水冲刷造成的损失。试剂喷洒于煤堆表层,形成结壳效果,不仅能够起到抑制扬尘的作用,试剂对煤颗粒的强粘结作用还能够有效阻止煤粉被雨水冲走。试验所采用的3种试剂中,煤堆表面隔水性覆盖剂抗雨水冲刷作用略强于BASF抑尘剂,明显强于沃斯特抑尘剂;这是由于煤堆表面隔水性覆盖剂配方中加入了阻水剂,提高了试剂的防水性以及抗雨水冲刷能力,因此,其损耗是最低的。 在不同抑尘剂的抗雨水冲刷试验中,通过收集含煤污水并检测污水中悬浮物含量,可以比较不同抑尘剂雨水冲刷效果,悬浮物质量浓度测定值如下:未喷洒抑尘剂2 020.1 mg/L,喷洒煤堆表面隔水性覆盖剂50.4 mg/L,喷洒BASF抑尘剂52.6 mg/L,喷洒沃斯特抑尘剂64.7 mg/L。由此可见,煤堆喷洒抑尘剂后,含煤污水悬浮物质量浓度明显降低,其中喷洒煤堆表面隔水性覆盖剂的含煤污水悬浮物质量浓度降低最为明显,抑尘剂不仅能够降低雨水冲刷所造成的损耗,还减少了雨水冲刷造成的污染。 以上试验研究分析了燃煤在不同条件下物理损耗的规律,研究成果对减少燃煤损耗具有指导作用。风损试验探明了风速、煤种、煤的粒径、煤堆表面积与扬尘损耗的关系,试验表明风速越大、煤的粒径越小、煤堆表面积越大,则起尘量越大,反之起尘量越小;因此,可以通过增加防风设施(如防风墙)、大小粒径煤掺混(减少小颗粒煤占比)、减小堆积表面积来降低起尘量。雨损试验探明了降雨量、冲刷时间、煤种与雨水冲刷损耗损失量之间的关系,降雨量越大、冲刷时间越长,则雨水冲刷损耗越大;因此,可以通过增加防雨措施(干煤棚)来减少冲刷损耗。而不同煤种中褐煤物理损耗最大,与褐煤容易受氧化而破碎成小颗粒煤相关,应减少存放时间来降低损耗。 不同试剂的对比试验表明化学技术可以有效抑制扬尘、雨水冲刷,其中喷洒煤堆表面隔水性覆盖面积最佳;因此,除了物理方法之外,化学治理技术也是降低煤场物理损耗的有效方法。物理损耗测评装置测评装置与方法还应用于化学治理方法研发上,通过不同试剂应用效果的比较试验,可以筛选出适用于不同煤种的化学治理试剂,还可以通过同一试剂不同配方成分配比、喷洒量的对比试验,筛选出最佳的配比和喷洒量等。 本文针对燃煤物理损耗现场难以测评的难题,研发了一套新型物理损耗的评价装置,建立物理损耗评价方法,实现了对燃煤物理损耗的评价。通过开展评价装置仿真试验,研究风速、降雨量等重要参数对物理损耗的影响规律,提出减少燃煤物理损耗的物理方法;研究了煤堆表面隔水性覆盖剂等化学方法治理煤场物理损耗的的效果,试验表明化学方法治理技术能够有效降低物理损耗,并通过对比试验,调整试剂的配方,以达到最佳治理效果。 物理损耗评价装置与现有风洞试验装置相比具有以下优点:①风洞试验装置只能完成风损试验,而本装置能同时完成风损、雨损试验;②该装置体积小,占地不足1 m2,而大型风洞试验装置需要几十平方米,甚至更大面积;③风洞试验装置需要大型风机、管道、过滤装置等,制造费用达到几十万元到上百万元,而该装置只需1 000~2 000元;④该装置采用透明箱体,可清晰观察试验过程,而风洞试验装置为密闭装置,无法观察试验过程。由此可见,应用该装置具有更好的经济性和实用性。

2.2 煤堆雨水冲刷试验

3 试验结果与讨论

3.1 扬尘试验结果与讨论

3.2 雨水冲刷试验结果与讨论

4 燃煤物理损耗测评装置与方法应用

5 结束语