基于DR的激光焊缝检测方法研究

2022-02-22张博

张博

(北京燃气集团有限责任公司工程建设分公司北京 100035)

1 引言

随着北京城镇燃气化进程的推进,给天然气行业带来巨大利好的同时,也对城镇燃气管道安全运营提出了更高的要求。不同于传统长距离输油、输气管线,北京市燃气管线结构复杂、管径结构不一,管线特征呈多样性,管网内压较低。在管道服役时间逐渐增长、管网腐蚀、外力因素的综合影响下,管网的焊缝稳定性逐步变差,焊缝开裂容易引起燃气泄漏或爆燃事故[1]。因此,对城镇燃气管线焊缝检测是预防燃气事故的重要方法之一,管线焊缝的探伤检测灵敏度和精度尤为重要。本文对常用的燃气管道焊缝探伤方法进行分析研究,提出基于数字射线(Digital Radiography,DR)探伤的激光焊缝检测方法,并验证其适用性和科学性,为保障北京城镇管网安全、平稳运行奠定基础。

2 射线DR探伤的物理特性研究分析

目前常用焊缝探伤方法主要有磁粉探伤、着色探伤、渗透探伤、超声波探伤、DR探伤等[2,3],各种方法均有其优缺点。磁粉探伤对钢铁材料或工件表面裂纹等缺陷的检验非常有效,设备和操作均较简单,检验速度快,便于在现场对大型设备和工件进行探伤,但仅适用于铁磁性材料,仅能显出缺陷的长度和形状,而难以确定其深度,对剩磁有影响的一些工件,经磁粉探伤后还需要退磁和清洗。着色探伤只需在白光下工作,不需要电源,方便快捷,适用于任何材质,成本低,但灵敏度低,只限于表面缺陷,对表面光洁度有要求,不能探测深度。超声波探伤检测厚度大、灵敏度高、速度快、成本低、对人体无害,但超声波探伤对缺陷的显示不直观,探伤技术难度大,容易受到主、客观因素的影响,以及探伤结果不便保存。DR探伤是一种新型的射线检测方法,当强度均匀的射线束透照射物体时,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同,通过检测器(例如,射线照相中数字成像)检测透射射线强度,从而检测被检物中缺陷的一种无损检测方法。DR探伤与传统的射线胶片照相方法相比具有高效、实时、可连续检测等优点[4-6]。

根据射线的衰减规律,当一窄束单能X射线透过一层厚度均匀的物质时,射线强度按照指数规律衰减,入射射线强度随穿透物体厚度的增加而减少。假设贯穿厚度为X的物体后x射线的强度为I,厚度增加为x+dx时,射线强度变为I-dI,薄层的dx的增加与射线强度的减小率-dI/I成正比,即:- dI/I=μdx,其中μ为物质对射线的线性吸收系数。

将上式积分并简化得:

∫-dx/I=∫udx

-lnI=ux+C

则I=e-uxe-c

令 e-c=I0

得I=I0e-ux

其中,

I—透射物质后的射线强度;

I0—入射射线的强度;

x—物质的厚度;

μ—物质对射线的总线性吸收系数。

通常,μ值随着射线能量的增加而减小,随物质原子序数的增大而增大,随物质密度的增大而增大。这说明了能量越高的射线穿透能力越强,而密度越大的物体越难穿透。因此射线强度越强,穿透力越好[7]。

在X射线成像中,获得的图像是物体线性衰减系数μ的一个量化体现。为使物体的特征可检,显然特征的线性衰减系数μf与背景材料的线性衰减系数μb应该有足够大的差异。而图像对比度通常被定义为

由式(2.1)可知, 显然对比度越大,特征的可检性就越好,也就是射线强度越强,穿透力越好,成像效果越好,辐射越大。

可以看出,DR探伤存在X射线辐射性强,灵敏度受材料、射线强度影响的问题。

3 基于DR的激光焊缝检测方法与验证

3.1 激光的原理及优势

激光是原子中的电子吸收能量后从低能级跃迁到高能级,再从高能级回落到低能级的时候,所释放的能量以光子的形式放出。被引诱(激发)出来的光子束(激光),其中的光子光学特性高度一致。因此激光相比普通光源单色性、方向性好,亮度更高。激光成像技术多应用于生产制造行业,凭借着高灵敏度和高精度,激光传感器能够得到管道内壁腐蚀的深度、面积尺寸以及焊缝根部的真实几何形状,并很能够很轻松的对表面缺陷进行分析,以方便现场评估[8]。可见激光在成像方面与X射线比较,具有明显优势。因此,提出基于DR的激光焊缝检测方法。

3.2 基于DR的激光焊缝检测方法[9-10]

将搭载有激光传感器的内检测器放入管道内,驱动内检测器在管道内爬行,将缺陷或者焊缝准确定位至显示器窗口中央,开启激光检测模块,实时采集管道内壁或者焊缝根部激光成像数据。

3.3 实验验证

基于北京燃气管网一个存在焊接缺陷的燃气管道进行焊缝检测方法试验验证,具体燃气管道如图1所示。

图1 燃气管道图

3.3.1 射线DR检测结果

应用DR检测方法,从管道外部对该处缺陷进行数据采集,检测结果如图2所示。虽然检测人员可以从数码拍照和射线检测数据看到该处有一个明显的疑似缺陷,但是却没有办法对缺陷的深度进行定量,无法精细判断该处缺陷具体数据。

图2 DR射线检测结果

3.3.2 基于DR的激光检测结果

图3为内检测装置采集扫描得到的管道内焊缝根部激光数据,激光数据以3D(图4)、2D(图5)以及1D(图6)视图的方式显示。

图3 内检测装置采集得到的环焊缝根部激光数据

图4 激光内检测采集得到的焊缝根部3D数据正面截图

图5 激光内检测采集得到的焊缝根部2D数据侧面截图

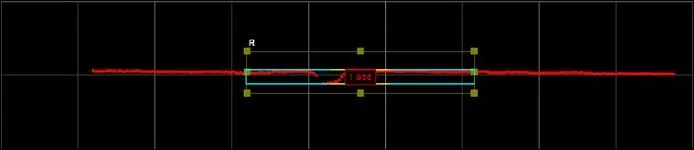

图6 激光内检测采集得到的焊缝根部1D数据深度测量

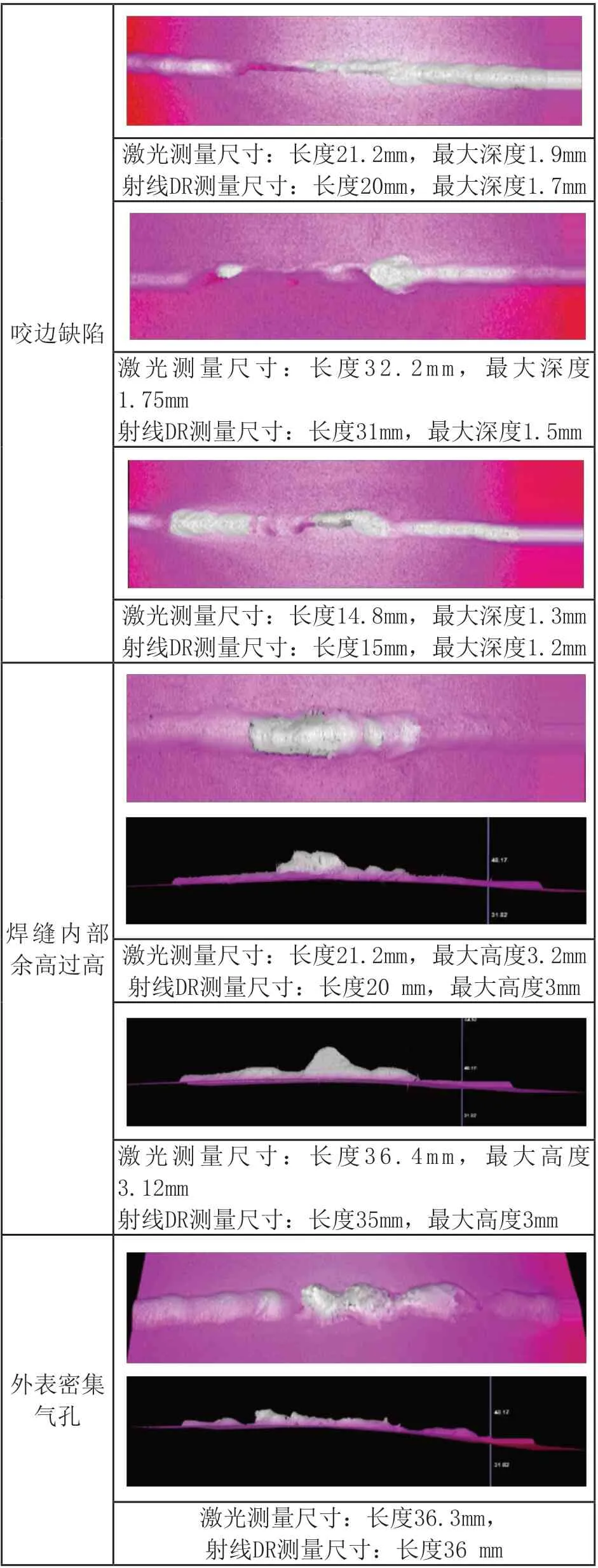

检测人员可以从软件窗口中直接测量得到该内凹缺陷的长度、宽度和深度,比对相关标准给出缺陷等级,激光数据采如表1所示。

表1 激光数据采集数据

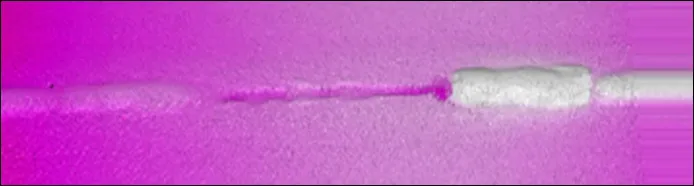

images/BZ_126_1496_468_2214_642.png激光测量尺寸:长度21.2mm,最大深度1.9mm射线DR测量尺寸:长度20mm,最大深度1.7mm咬边缺陷images/BZ_126_1502_778_2220_979.png激光测量尺寸:长度3 2.2 m m,最大深度1.75mm射线DR测量尺寸:长度31mm,最大深度1.5mmimages/BZ_126_1499_1167_2217_1370.png激光测量尺寸:长度14.8mm,最大深度1.3mm射线DR测量尺寸:长度15mm,最大深度1.2mmimages/BZ_126_1496_1505_2220_1707.pngimages/BZ_126_1496_1729_2220_1899.png焊缝内部余高过高激光测量尺寸:长度21.2mm,最大高度3.2mm射线DR测量尺寸:长度20 mm,最大高度3mmimages/BZ_126_1496_2045_2221_2216.png激光测量尺寸:长度3 6.4 m m,最大高度3.12mm射线DR测量尺寸:长度35mm,最大高度3mmimages/BZ_126_1497_2414_2220_2589.png外表密集气孔images/BZ_126_1497_2609_2220_2784.png激光测量尺寸:长度36.3mm,射线DR测量尺寸:长度36 mm

4 结论

通过对射线DR探伤方法物理特性的研究分析,针对射线DR探伤方法能较直观地显示工件内部缺陷的大小和形状,但只宜探查气孔、夹渣、缩孔等体积性缺陷,能定性但不能定量,辐射较大,灵敏度不高等问题,本文提出激光与DR探伤相结合的检验方法,并通过实验验证该方法能够实时从软件窗口中直接测量得到缺陷的性质、大小、深度和位置分布等信息,精确、快速、动态评价被检工件的质量,更具适用性和科学性。