面向3D 打印的某航空液压壳体管路造型优化

2022-02-22王军润付春艳王辉

王军润,付春艳,王辉

(庆安集团有限公司航空设备研究所,西安 710077)

0 引 言

航空液压壳体是飞机液压系统控制的核心部件,是壳体类零件中的典型零件,属于多特征复杂结构壳体。由于壳体内部各种尺寸的孔相互交叉,加上功能接口形状各异、凹凸不平,导致其加工难度大、周期长、废品率高、易漏油等问题。为了解决上述问题,崔方圆等提出了基于新型高精度数控设备——五轴加工中心的高效加工方法和加工工艺;李富长等对航空液压壳体深孔加工工艺进行了探讨;魏娟等对大型壳体零件的数控加工工艺进行分析和研究。但上述研究只是在传统加工工艺的基础上有所改善,并不能从根本上解决航空液压壳体加工难度大、废品率高、加工周期长等实际问题。

3D 打印技术是一种以数字模型为基础,通过材料逐层累加、快速成型的方式制造实体零件的技术,不需要传统的刀具、夹具及多道加工工序,可实现“自由制造”,克服了传统加工方式的局限性,特别适用于制造液压壳体类内部结构复杂、中空的部件。阴璇等、张军辉等和苏猛猛分别对面向增材制造的液压阀块内部流道设计进行了初步探索,但仅限于对阀块的集成打印和单个管路的设计,并未考虑增材制造的工艺约束以及整个液压壳体管路的造型设计。

本文基于NURBS 的曲线、曲面建模方法,综合考虑增材制造工艺约束,对液压壳体各种形状的管路进行造型优化,并通过流体仿真分析,对管路优化前后的性能及液压壳体优化前后的性能进行对比分析。

1 基于NURBS 的曲线、曲面建模方法

基于B 样条基函数和B 样条曲线的NURBS方法是一种非常优秀的建模方式。它能更好地控制物体表面的曲率连续性,生成更光滑、更圆润、更生动的造型。

NURBS 曲线可以表示成有理基函数、有理分式、齐次坐标三种形式。这三种表达形式各有其作用和意义。

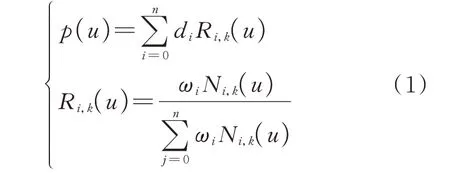

(1)有理基函数表达

NURBS 曲线方程的有理基函数表达形式为

式 中:R()(=0,1,…,)为次 有 理 基函 数,具有规范性、局部支撑性、可微性等性质。

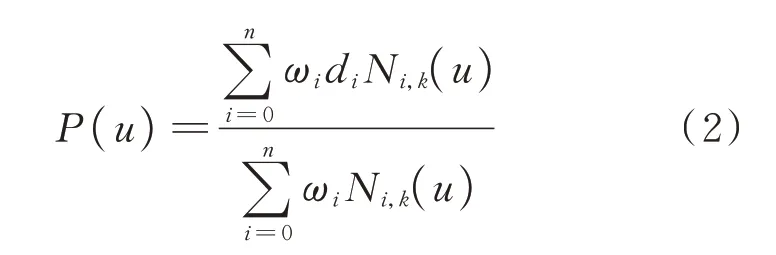

(2)有理分式表达

一条次NURBS 曲线的有理多项式函数表示形式为

式中:ω(=0,1,…,)为权因子。

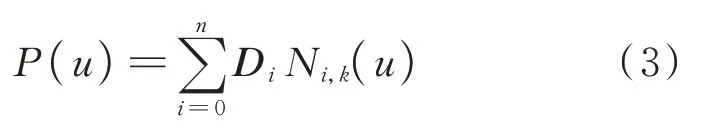

(3)齐次坐标表达

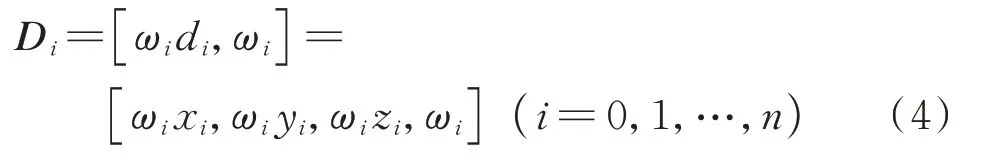

式(3)中有一组给定的控点d(=0,1,…,)和权因子ω(=0,1,…,)。

式(4)为相应的带权控点,这些点可形成一条次曲线,将该曲线投影到=1 超平面上,即可产生一条次NURBS 曲线。

(4)权因子对曲线的影响

权因子的几何意义主要有以下两点:

①在其他顶点和权因子不变的情况下,当ω→+∞时,(ω)与d重合。

②ω像重心吸引系数一样迫使曲线被拉向d;ω增大或减小相当于d对曲线推拉引力的变化。

NURBS 曲线本质上是具有良好几何性质的B样条曲线。

NURBS 建模其实是一种借助样条曲线建立曲面模型的方法。采用NURBS 方法建模时,应首先确定曲面边界和形状的特征线;其次,对这些特征线上的关键点(例如拐点处、凸起处)和涉及管路壁厚的限制点加以控制。通过控制这些关键参数,得到满足设计要求的曲面,即所建立的管路满足功能要求的同时亦满足性能要求。

2 流动阻力及能量损失

液压壳体工作过程中,液压油在流动过程中需要克服阻力而产生能量损失。该流动阻力和能量损失一般分为两类。

(1)沿程阻力与沿程损失

液压油在管路内流动时,因摩擦力而产生的阻力称为沿程阻力。为克服沿程阻力所消耗的能量称为沿程阻力损失。单位重量流体的沿程损失用h表示,h也称为沿程水头损失。

式中:为沿程阻力系数;为管长;为管径;ˉ为平均流速。

(2)局部阻力与局部损失

由于管路的交叉及走向,导致液压油在流动过程中发生方向和速度改变的阻力称为局部阻力。为了克服局部阻力,液压油消耗的机械能被称为局部损失。单位重量液压油的局部损失用h表示:

式中:为局部阻力系数。

既有弯头又有直管的管路能量损失应分段叠加,即:

3 液压壳体管路造型优化及验证

基于NURBS 曲线曲面建模方法,结合流动阻力及能量损失原理,对某液压壳体及其中典型的两种管路(垂直管路和带功能接口的Z 形管路)结构进行优化,并通过流体仿真进行对比分析与验证。

3.1 垂直管路

3.1.1 管路优化

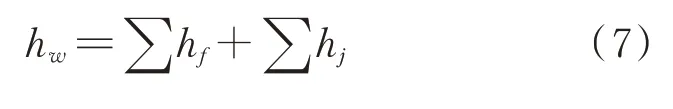

垂直交叉管路是液压壳体管路中最常见的一种形状,这也是由传统机加方式所限制。面向3D打印的液压管路造型优化,可以突破传统加工方式的制约,向更容易实现其功能、减小流阻和能量损失的结构转变。首先应确定因传统加工工艺决定的堵头孔位置,在优化过程中将这些孔去掉;其次,依据第2 节中流动阻力及能量损失原理,尽量减小沿程损失和局部损失,由于本例为某液压壳体中的一个长度很短的管路,沿程阻力影响可忽略不计,应重点考虑局部阻力和局部能量损失。结合NURBS 曲线曲面建模方法,确定关键点、控制线,提取油路接口位置边线作为管路优化的特征线,以尽可能减小局部阻力为原则建立管路引导线;最后以特征线为边界,以控制线为基准,沿着引导线进行拉伸、扫略等操作,生成管路曲面。垂直管路优化前后对比如图1 所示。

图1 垂直管路优化前后对比Fig.1 Comparison of vertical pipeline before and after optimization

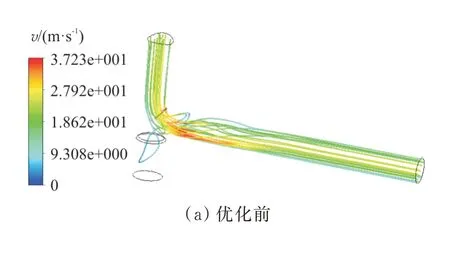

3.1.2 仿真验证

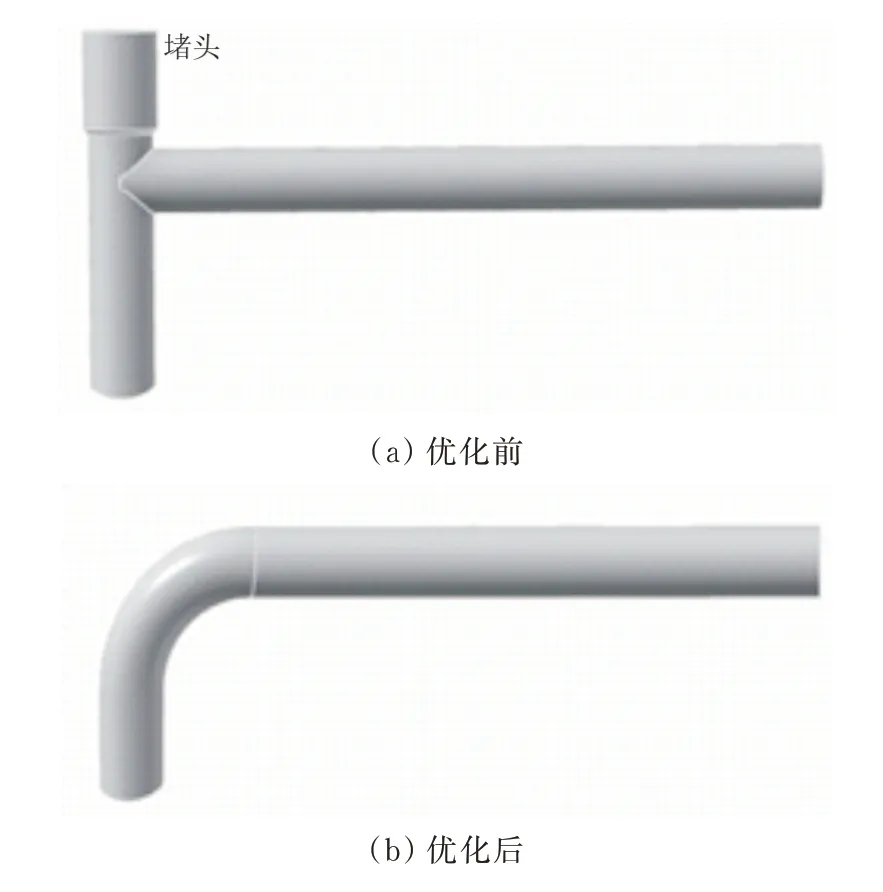

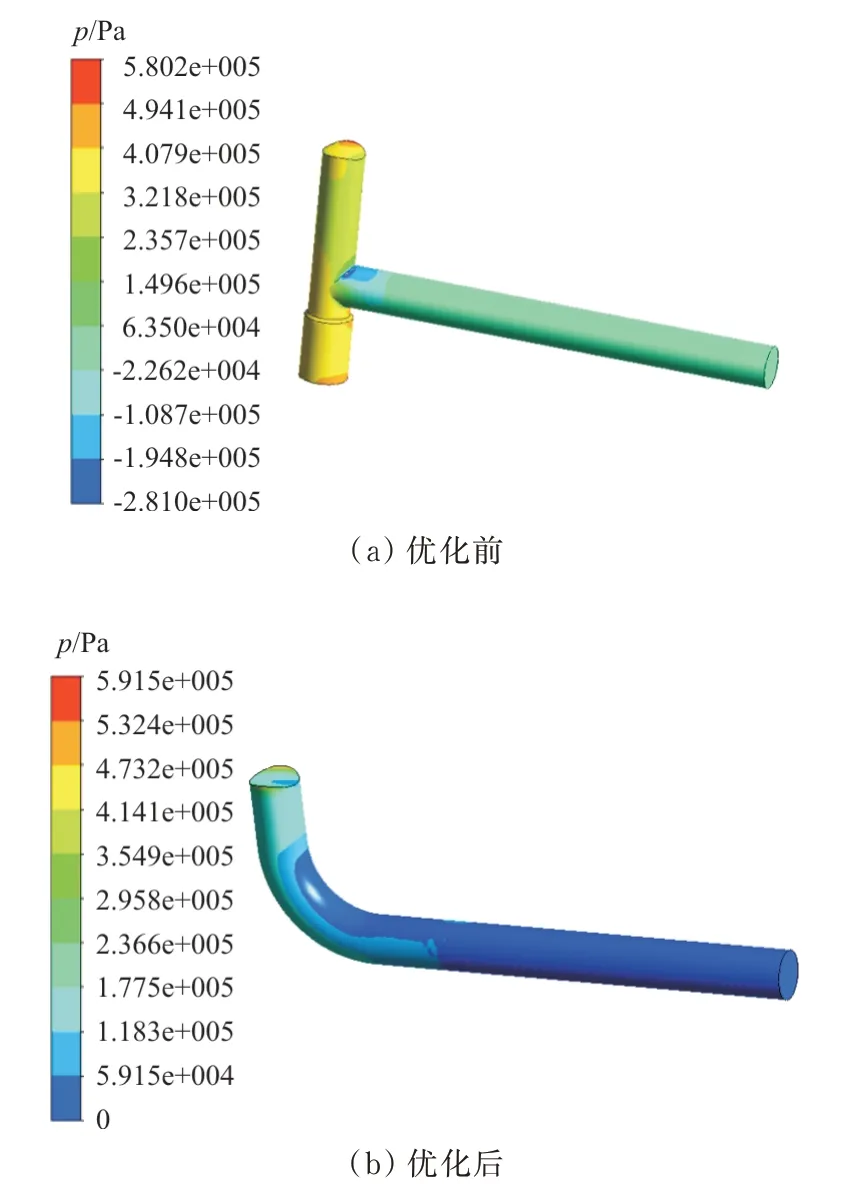

对垂直管路优化前后给定相同的计算条件:入口速度20 m/s,出口压力为大气压。表面压力对比如图2 所示,可以看出:虽然优化后的最大局部压力为5.9×10Pa,稍大于优化前的5.8×10Pa,但是最大压力面积为管路接口边线处,面积极小,可以忽略,而整个管路的表面压力分布相当均匀。优化后的管路没有负压区域,而优化前的管路有较大面积的负压区域,如图3 所示。流速对比如图4 所示,可以看出:优化后的最大流速为31.37 m/s,比优化前的最大流速37.23 m/s 减小了15.7%。

图2 表面压力对比图(垂直管路)Fig.2 Comparison chart of surface pressure(vertical pipeline)

图3 垂直管路优化前的负压区域Fig.3 Negative pressure area of vertical pipeline before optimization

图4 流速对比图(垂直管路)Fig.4 Velocity comparison chart(vertical pipeline)

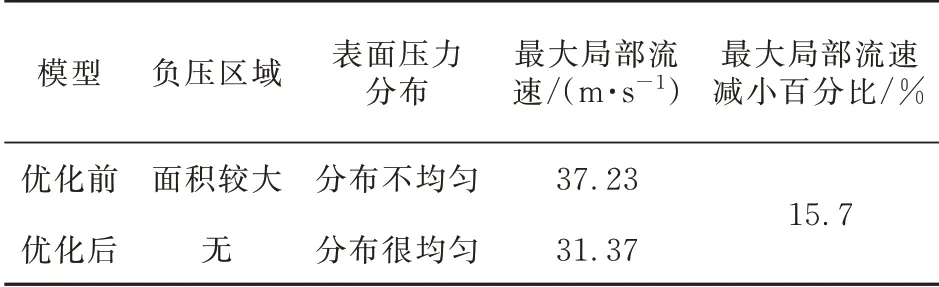

垂直管路优化前后的性能对比如表1 所示。

表1 垂直管路优化前后性能对比Table 1 Performance comparison of vertical pipeline before and after optimization

3.2 带功能接口的Z 形管路

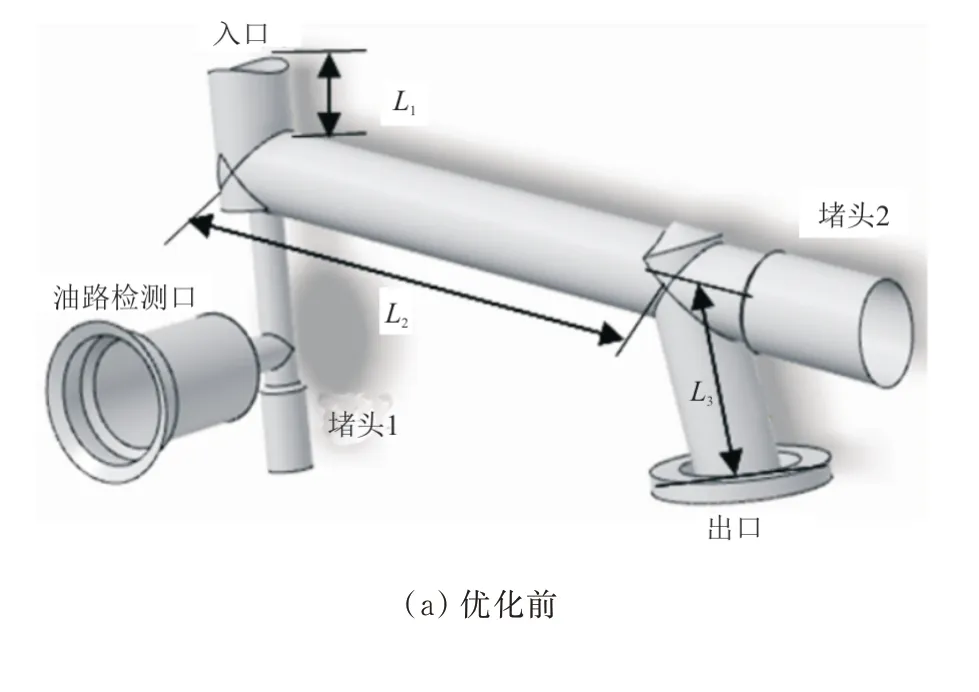

3.2.1 管路优化

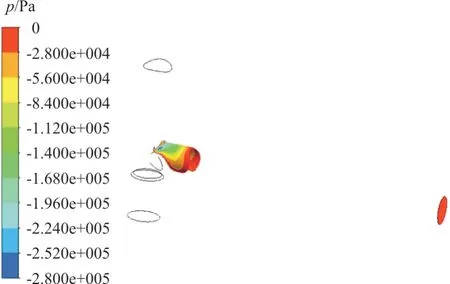

在液压壳体工作过程中,管路内油压的检测必不可少。带有检测油管嘴的Z 型油路如图5(a)所示,管路的沿程阻力可忽略不计,管路的能量损失主要是局部阻力造成的压力损失。与垂直管路优化方法相同,首先确定堵头孔位置;其次,确定NURBS 建模中的控制线、引导线和特征线;最后,得到优化结果如图5(b)所示。

图5 带功能接口的Z 形管路优化前后对比Fig.5 Comparison of Z-shaped pipeline with function interface before and after optimization

由于打印方向为检测口轴线方向,与图5 中油路入口方向垂直,同时入口处管路直径7 mm,受选择性激光熔化技术(Selective Laser Melting,简称SLM)成型工艺约束(即垂直于打印方向且直径大于6 mm 的圆形管路无法保证成型精度),需要对入口管路进行优化处理。因管路内部施加的支撑无法去除,故只能考虑管路内部的自支撑或不施加支撑。自支撑结构的设计不仅局限于需要设计支撑结构的表面尺寸,还要考虑支撑部分的高度、许用倾斜角度、形状等因素,不同设计方法得到的效果也不相同,不具有通用性。基于SLM技术的悬垂结构自支撑成型目前已成为各领域研究热点,但理想的成果较少,技术不成熟。本文采用工程中应用较多的多管路处理方法,即将图5(b)中入口处管路分为两个3.5 mm 的管路,无需自支撑结构设计。

和段管路均为7 mm 的管路,直径大于6 mm 且垂直于打印方向,考虑SLM 技术对打印方向和尺寸的工艺约束,将管路截面优化为长轴与打印方向一致的椭圆形,面积与7 mm 的圆形面积相同以保证液压油的流量。对于油路检测口这种功能接口,其位置、大小、形状均保持不变。

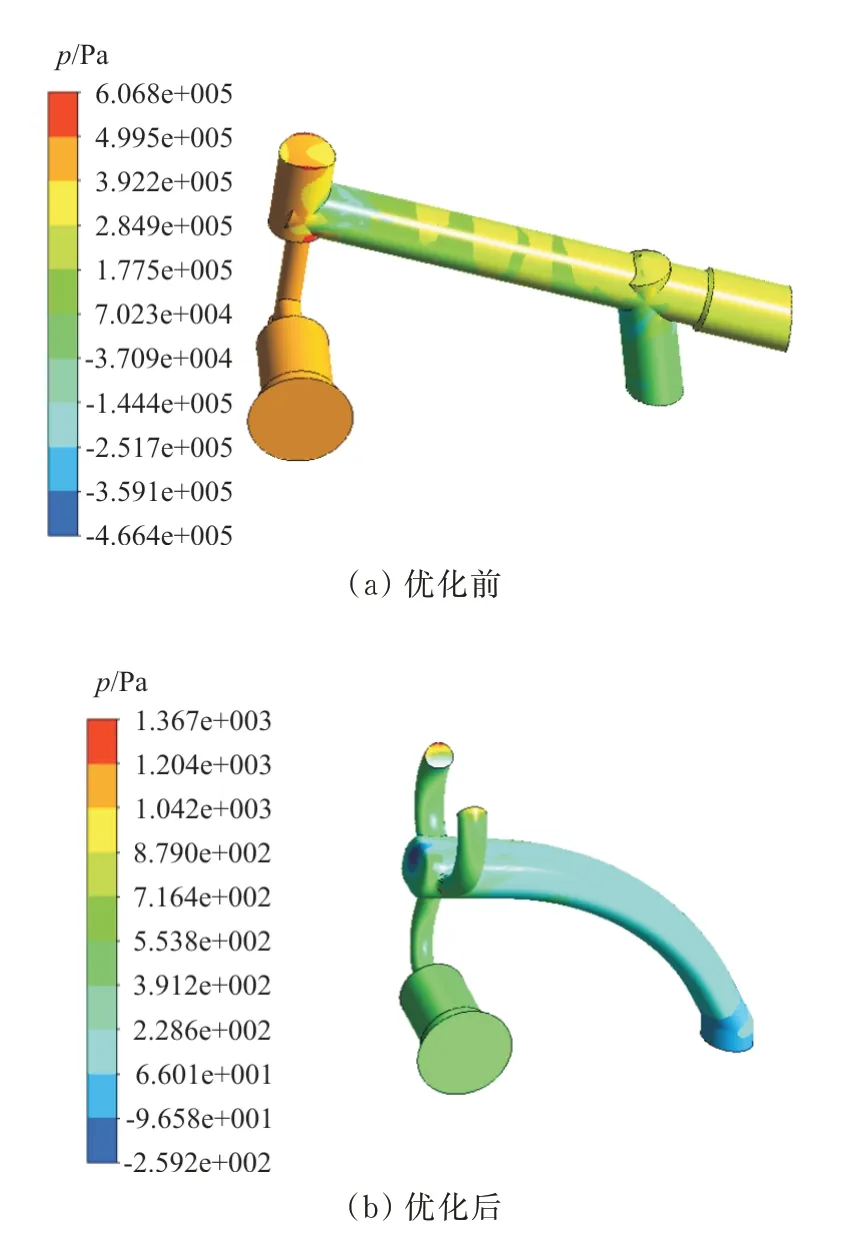

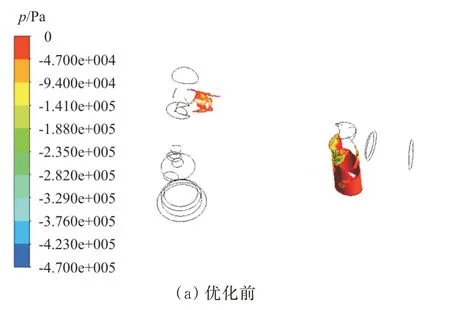

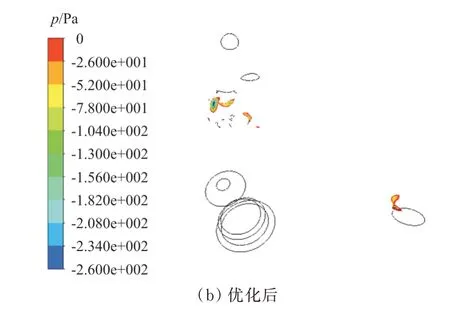

3.2.2 仿真验证

对Z 形管路优化前后给定相同的计算条件:入口速度20 m/s,出口压力为大气压。优化前后的表面压力对比如图6 所示,可以看出:优化后管路的最大局部压力为1.367×10Pa,比优化前最大局部压力6.068×10Pa 减小99.8%,压力分布更加均匀。

图6 表面压力对比图(Z 形管)Fig.6 Comparison chart of surface pressure(Z-shaped pipeline)

负压区域明显减小,且负压压力值也大幅减小,如图7 所示。优化后的管路流速分布更加均匀,局部最大流速减小,如图8 所示。带功能接口的Z 形管路优化前后性能对比如表2 所示。

图7 负压区域对比图(Z 形管)Fig.7 Comparison of negative pressure area(Z-shaped pipeline)

图8 流速对比图(Z 形管)Fig.8 Velocity comparison chart(Z-shaped pipeline)

表2 带功能接口的Z 形管路性能对比Table 2 Performance comparison of Z-shaped pipeline with functional interface

3.3 某液压壳体

3.3.1 壳体优化

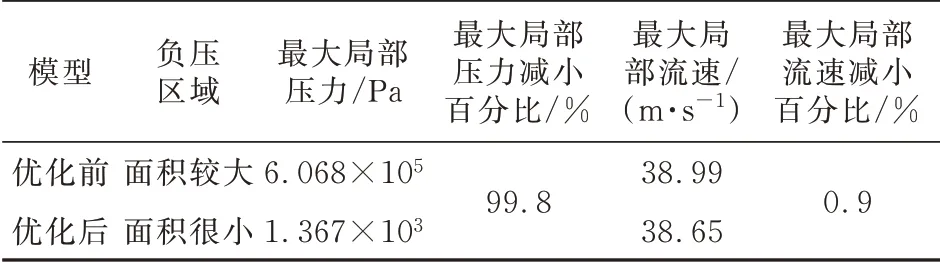

基于NURBS 建模方法,结合流动阻力和能量损失理论,融合3D 打印制造约束对某液压壳体进行造型优化。壳体打印方向如图9 中箭头所示方向。

图9 壳体3D 打印方向Fig.9 3D printing direction of shell

造型优化的基本原则:

(1)安装孔、功能性接口、油路接口的位置、大小、形状均保持不变。

(2)直径大于6 mm 且垂直于打印方向的管路应进行椭圆化处理,同时保证截面面积相等。在同等条件下,椭圆截面比圆形截面管路可以有效缩小支撑体积,甚至实现无支撑,同时还可减小流阻和压力损失,菱形截面虽然成型效果比椭圆截面稍好,但其增大了流阻和压力损失。综合考虑,对直径大于6 mm 的管路采用椭圆化处理方法。

(3)直径大于6 mm 且垂直于打印方向的管路接口应进行多管路化处理。原因在于:管路接口一般长度小,且与其他管路交叉,极易漏油,应首先确保其成型质量。由于直径大于6 mm,受SLM成型工艺对打印方向和尺寸的约束影响,即使对其进行椭圆化或菱形化处理,也没有小尺寸成型精度高,故首选多管路化处理。

(4)因传统加工工艺所需的管路孔口(即堵头位置)均可去掉。

(5)以尽可能减小流动阻力和能量损失为原则,发挥想象,自由设计管路走向,同时保证管路之间的距离(即壁厚)要求。

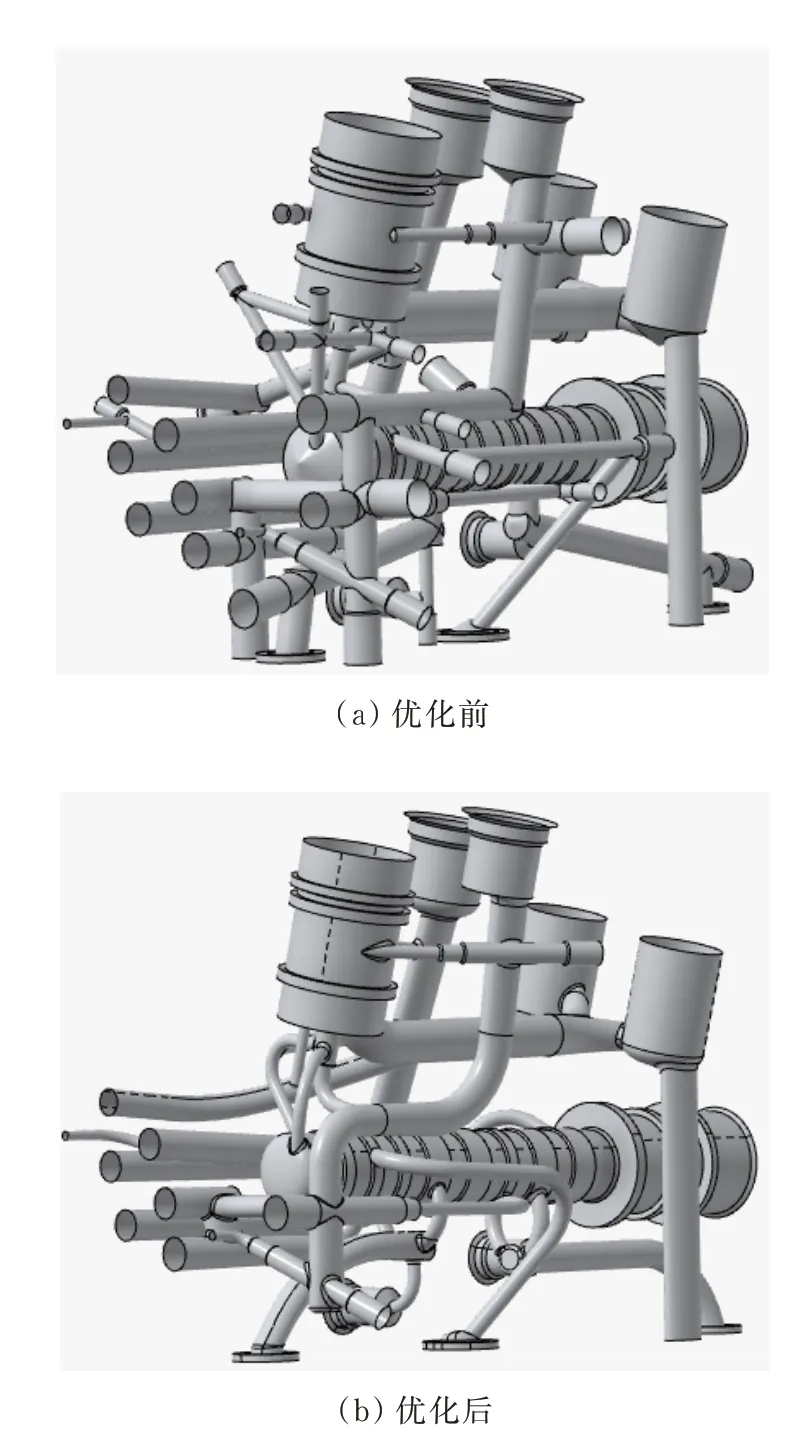

经过多轮迭代优化设计,某液压壳体管路造型优化前后对比如图10 所示。

图10 某液压壳体管路优化前后对比Fig.10 Comparison of a hydraulic shell pipeline before and after optimization

3.3.2 壳体仿真验证

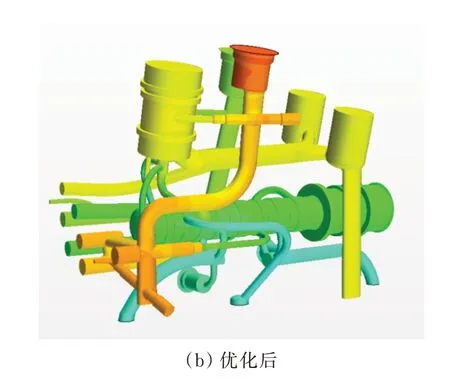

给定相同的入口条件和出口条件,对比分析优化前后某液压壳体的性能。优化前后表面压力对比如图11 所示,可以看出:优化后的表面压力分布明显比优化前更加均匀。

图11 优化前后表面压力对比图Fig.11 Comparison of surface pressure before and after optimization

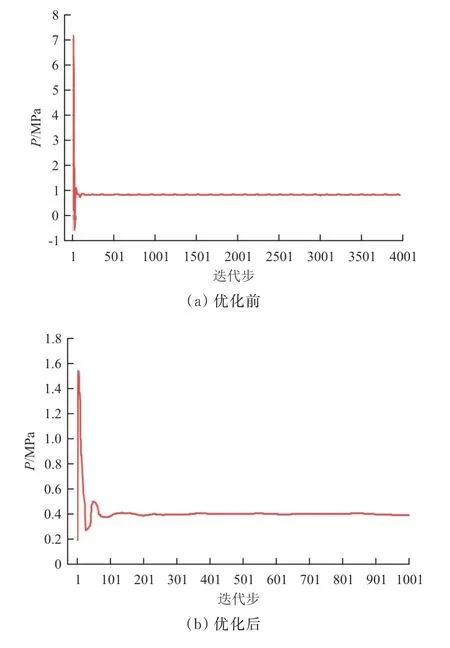

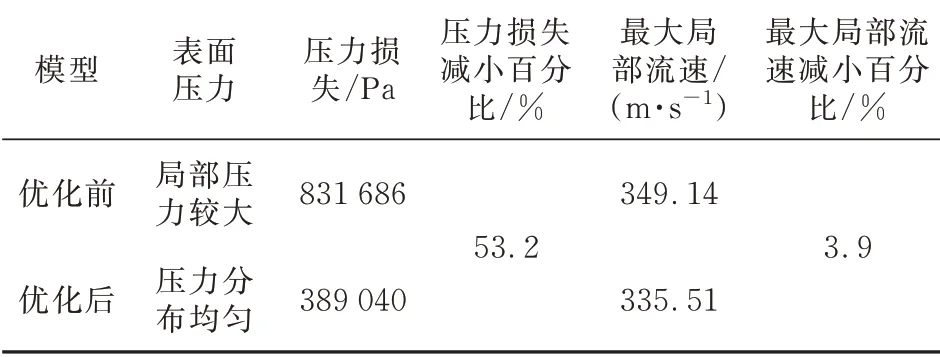

优化前后压力损失对比如图12 所示,可以看出:优化后模型的压力损失为389 040 Pa,比优化前模型的压力损失831 686 Pa 减少53.2%。

图12 优化前后压力损失对比图Fig.12 Comparison of pressure loss before and after optimization

优化前后的流速对比如图13 所示,可以看出:优化后的局部最大流速为335.57 m/s,比优化前局部最大流速349.14 m/s 明显减小。

图13 优化前后流速对比图Fig.13 Comparison of flow velocity before and after optimization

某液压壳体优化前后性能对比如表3 所示。

表3 某液压壳体性能对比Table 3 Performance comparison of a hydraulic shell

4 结 论

(1)本文基于NURBS 曲线、曲面建模方法,结合3D 打印(SLM)工艺约束,对垂直管路、带功能接口的Z 形管路进行造型优化。通过对比分析优化前后的压力分布、负压区域和流速,表明优化后的管路性能显著提高。

(2)本文利用3D 打印技术的优势,对某液压壳体进行造型优化。仿真分析表明,壳体在满足功能需求的同时性能亦得到明显提高,优化后模型的压力分布更均匀,压力损失比优化前减小53.2%,流速降低3.9%,造型优化方法满足设计要求。