副翼刚度模拟器优化设计与分析

2022-02-22张纯王宇宁秦永刚张长华

张纯,王宇宁,秦永刚,张长华

(1.西北工业大学 航空学院,西安 710072)

(2.西安飞豹科技有限公司平台工程部,西安 710089)

0 引 言

偏转飞机副翼能产生滚转力矩,使飞机滚转。由于机体弹性的影响,在实际飞行中,舵面在承受气动载荷后会发生变形,同时气动载荷会传递到作动器上,引起作动器及其支撑端的变形,造成作动器测试结果与其真实工作效果的偏差。在作动器测试的地面试验中,施加工作载荷前需要合适的刚度模拟器来模拟作动器的前端支撑刚度和后端舵面系统刚度,从而模拟真实的工作条件以保证测试结果的准确性和可参考性。

弹簧作为在机械设备中应用广泛的弹性零件,也常用于刚度模拟中:机上悬挂机构多采用弹簧片来模拟俯仰、侧向和偏航三个自由度的刚度;起落架落/摆振试验中可采用弹簧模拟机体的侧向与垂向连接刚度。在载荷校准试验中,以空气为弹簧形式的空气弹簧常用来模拟飞机的机翼刚度,与具有固定刚度的机械弹簧相比,它可以通过改变内部的空气压力实现变刚度模拟。

基于简支弹性梁的刚度模拟结构,其刚度调整便捷有效,铰支点可调的结构构型保证了刚度具有充分的可调范围。这是目前较为流行的一种结构:机翼弯曲支持刚度可通过两端简支的弹簧板承受弯矩载荷后的变形来模拟;舵机加载台上的刚度模拟结构采用薄板简支原理,通过调节中间螺栓位置就可以实现舵机尾端支持刚度的调节。庆安航空试验设备有限公司将两个对称菱形弹簧板以连杆组件相对连接,通过将调节装置调节在不同的刻度,实现了刚度值在一定范围内的调节。西北工业大学公开的可调刚度模拟装置对简支弹性梁结构进行了改进,使用接近固支的滑杆支撑代替简支,通过调节支撑板与两滑杆的接触位置来改变支撑板的实际承载与有效变形长度,进而调节刚度,该结构简单,可靠性高,通过设置具体参数可以进行刚度模拟范围不同的模拟器设计。

此外,使用纯机械元件也能达到模拟所需刚度的目的。北京航空航天大学发明了一种纯机械结构式的刚度模拟器,通过简单更换刚度调节块等部件就可以实现连接刚度的调节,结构简单、成本低、刚度模拟范围更大,模拟也更准确,但是更换部件的过程较为繁琐。波音公司公布了一种可变刚度的座椅靠背支撑结构,可以通过改变多个具有不同固有刚度的稳定构件的重量分布来调整构件在承受一定负载下的挠度,从而改变座椅靠背支撑结构的有效刚度。

郁明辉等采用菱形弹簧板来模拟民航客机的扰流板刚度,并通过改变弹簧板的支撑位置来调节刚度,然后对不同厚度的模拟器进行了刚度仿真与试验,为刚度模拟器的设计指明了方向,但其力学模型简单且只给出了刚度范围,也没有给出最终的优化结果。

本文定义位置误差对输出刚度的影响为敏感性。已有的副翼刚度模拟器对位置误差较为敏感,导致产生输出误差甚至是错误。对已有的副翼刚度模拟器进行力学模型分析、ABAQUS 仿真和试验研究;基于敏感性对刚度模拟器进行优化设计,得到最优的刚度板厚度值;在力学模型分析时,根据实际的连接情况,提出具有明确物理意义的刚度折减系数。

1 副翼刚度模拟器的结构与原理

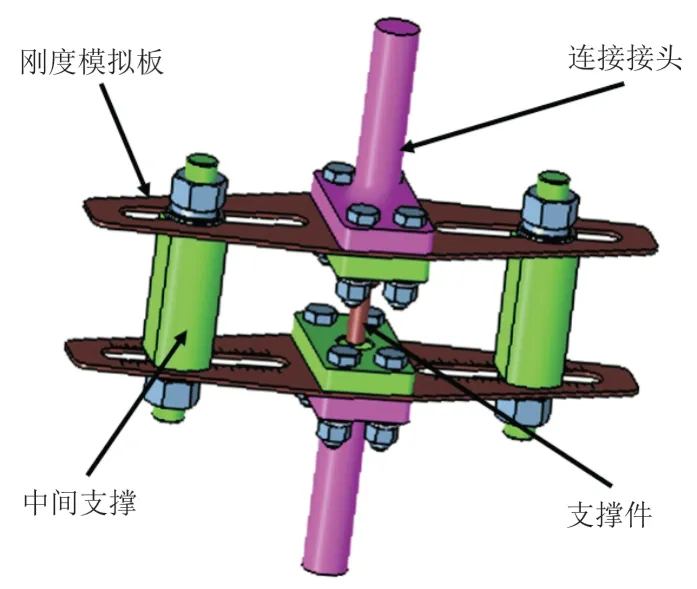

作为飞机的主操纵舵面,左右副翼差动偏转可以产生滚转力矩,使飞机做横滚机动,与副翼相连的作动器在空气阻力作用下呈拉伸状态。在地面试验中,本文采用刚度模拟器(如图1 所示)安装副翼作动器并进行拉伸测试,其中支撑件起保护作用,在测试前需要卸掉。此模拟器将刚度模拟板作为主要弹性元件,通过调节中间支撑之间的距离来改变刚度模拟板的实际承载与变形,进而改变模拟器的刚度。支撑距离的调节范围是120~280 mm,目标刚度是4 865 N/mm。刚度模拟器的正视图及调节点的剖视图如图2 所示。

图1 副翼刚度模拟器结构图Fig.1 Structure diagram of aileron stiffness simulator

图2 副翼刚度模拟器正视图与调节点剖视图Fig.2 Elevation view of aileron stiffness simulator and sectional view of adjusting points

2 刚度模拟器理论分析

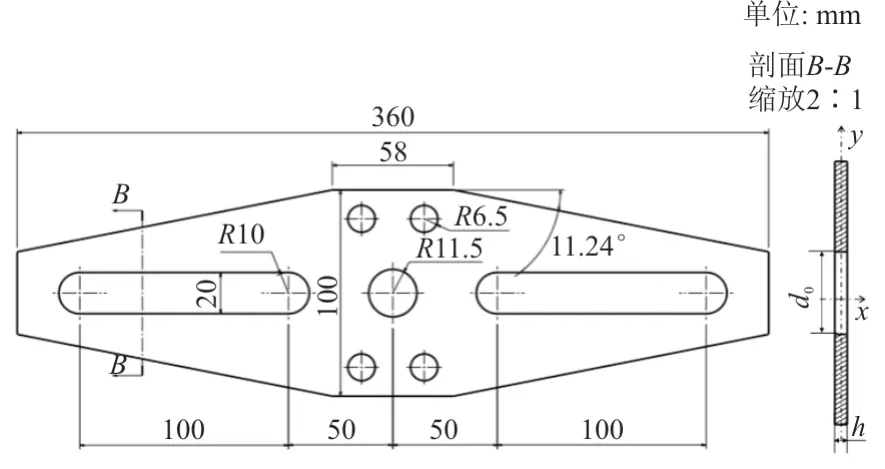

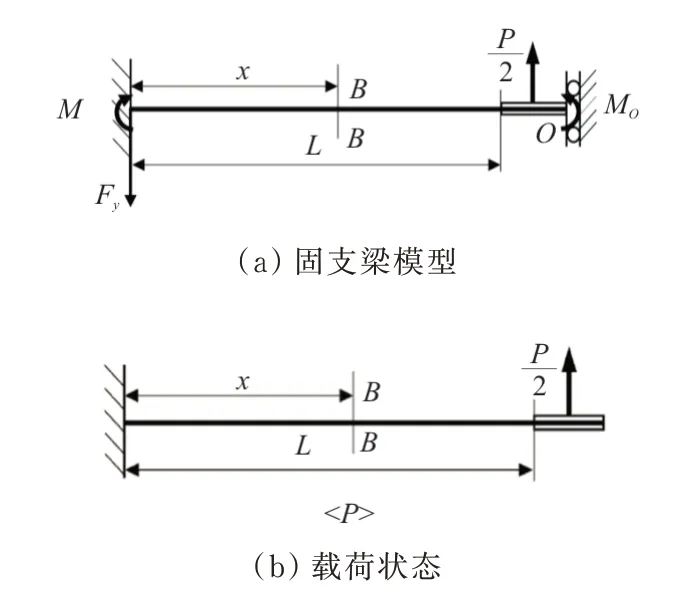

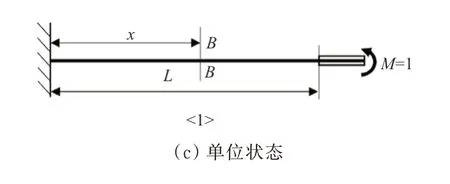

由于刚度模拟板是主要弹性元件,将其他部件视为刚体,以刚度模拟板的刚度近似代替模拟器刚度。刚度模拟板的结构简图及断面图-如图3 所示。刚度模拟板与中间支撑通过螺栓连接,可以认为是固支约束,应用对称定律将刚度模拟板的受载情况简化为固支梁模型(如图4(a)所示),作用在连接板上的集中载荷为/2。受力分析图如图4 所示。

图3 刚度模拟板结构简图及断面图Fig.3 Structure diagram and section diagram of simulated plate with stiffness

图4 受力分析图Fig.4 Force analysis diagram

由于中间支撑与螺栓垫片未能在轴方向完全覆盖刚度模拟板,本文认为中间支撑处的约束为弱固支约束,并且定义固支折减系数为

式中:为螺栓垫片的直径,=37 mm;为中间支撑的最大宽度,=50 mm;d为刚度模拟板在调节点处的宽度,与支撑距离有关。

具体地,参考图4(b)和图4(c),根据结构力学中的“力法”,由变形协调条件(=0,即刚度模拟板中间段的转角为0),建立正则方程:

式中:为单位弯矩作用下梁自由端的偏转角;M为弯矩; M为M作用下的偏转角;Δ为外载荷作用下梁的自由端的偏转角。

式中:为弹性模量,=206 GPa;J为截面-的惯性矩;b为截面-的宽;为厚度,=3 mm。

从图3 可以看出:刚度模拟板最大长度=100 mm,槽宽=20 mm,=11.24°,为左半部分梁的有效变形长度,固支约束边界简化在中间支撑滑块部分的右端,因此中间支撑距离=2+78。联立式(2)~式(6),可以计算出弯矩M。

建立力矩方程可得弯矩:

根据单位载荷法计算点的挠度

式中:()=-0.5;(1)=+14.5-。

根据刚度的定义,刚度模拟板折减前的刚度为

等于点的挠度y。折减后的刚度模拟器理论刚度为

对应不同的支撑距离,可以计算出相应的理论刚度。根据计算结果绘制的刚度—距离曲线与固支折减系数—距离曲线如图5 所示。

图5 刚度—距离曲线和固支折减系数—距离曲线Fig.5 Stiffness-distance curve and fixed support reduction coefficient-distance curve

从图5 可以看出:固支折减系数的引入使得理论刚度明显减小,并随着距离的增加而增大,说明随着距离的增加固支约束逐渐增强,这是由于刚度模拟板的宽度接近支撑宽度,固支区域的相对面积增加;刚度随着距离的增加逐渐减小;同时随着距离的增加曲线斜率逐渐减小,说明距离微小摄动引起的刚度变化逐渐减小,即刚度对距离的敏感性逐渐降低。

3 刚度模拟器ABAQUS 仿真分析与验证

通过有限元分析软件ABAQUS 对刚度模拟器进行建模仿真,结合刚度测试试验验证仿真的有效性;对不同厚度的刚度模拟器进行仿真,基于目标刚度的距离敏感性对刚度模拟器进行改进设计。

3.1 刚度模拟器建模仿真

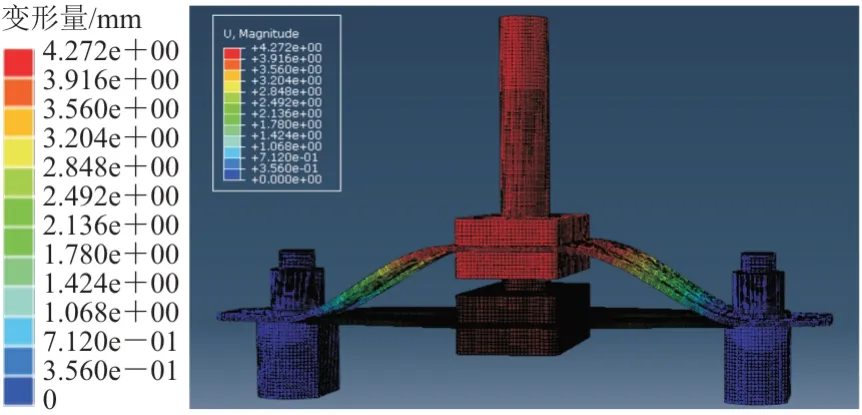

本文在刚度模拟器建模时将材料属性定义为钢,弹性模量=206 GPa,泊松比=0.3。基于模拟器结构与载荷的对称性,取模型的一半进行分析。刚度模拟器的1/2 几何模型以及网格划分结果如图6 所示。刚度模拟板在竖向拉力作用下发生弯曲变形,可用ABAQUS/Standard 仿真分析这一形变在不同距离下的变化。刚度模拟器在距离为274 mm 时的变形云图如图7 所示。

图6 刚度模拟器建模Fig.6 Modeling of stiffness simulator

图7 X=274 mm 时的变形云图(变形系数为30)Fig.7 Deformation cloud map at X=274 mm(Deformation coefficient is 30)

3.2 刚度测试试验与验证

试验在DNS-200 电子万能试验机上对厚度为3 mm 的副翼刚度模拟器进行刚度测试,如图8 所示,并绘制刚度—距离曲线,对比仿真结果以验证仿真的有效性。具体方法是:调节中间支撑距离的大小后进行准静态拉伸试验,分别测量模拟器的刚度值。在每一个下,试验件中心位置的变形情况随着载荷的逐渐增大而线性变化,按照结构刚度的定义,试验得出的载荷—变形曲线的斜率即为模拟器刚度。变形指连接接头与刚度模拟板相接处的变形量,通过引伸计测得并接入计算机,如图8 所示。

图8 刚度模拟器测试试验与引伸计的安装Fig.8 Stiffness simulator test and extender installation

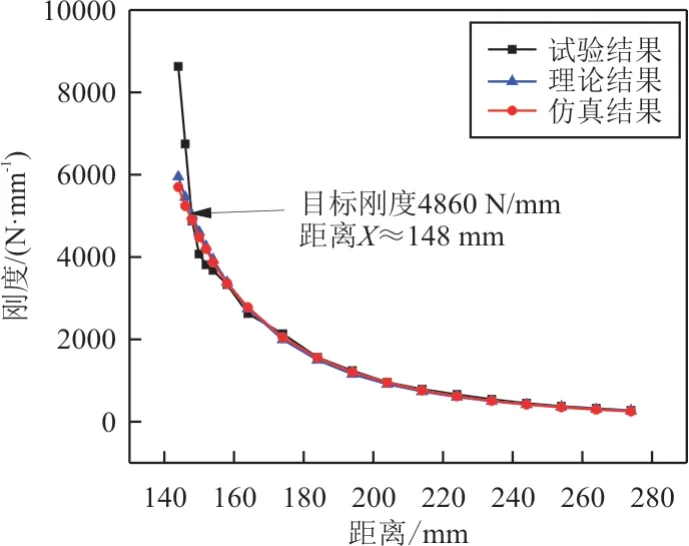

将试验结果与仿真及理论结果的刚度—距离曲线进行对比,如图9 所示,可以看出:理论结果与试验结果的曲线基本重合,说明在引入固支折减系数后得到的理论刚度接近实际刚度,力学模型的解析性较好;在距离≥150 mm 时,试验结果与仿真结果的刚度—距离曲线一致性表现较好,误差在10%以内;在距离<150 mm 时,同一距离下的试验刚度与仿真刚度有所差别,主要原因是:在这一范围内,模拟器刚度对距离的敏感性较高,而模拟器变形很小,约在0.3 mm 以内,距离的微小摄动就会引起刚度的剧烈变化,由于在调节中间支撑时实际距离与标称值总会有所偏差,导致试验结果与仿真结果出现较大误差;另外在试验过程中试验件受力不均及自身结构影响,仿真模型在结构与约束上有所简化,均会引起试验结果与仿真结果的差异。

图9 理论、仿真与试验结果的刚度—距离曲线对比Fig.9 Comparison of rigidity-distance curves between theoretical,simulation and experimental results

3.3 不同厚度的刚度模拟器仿真

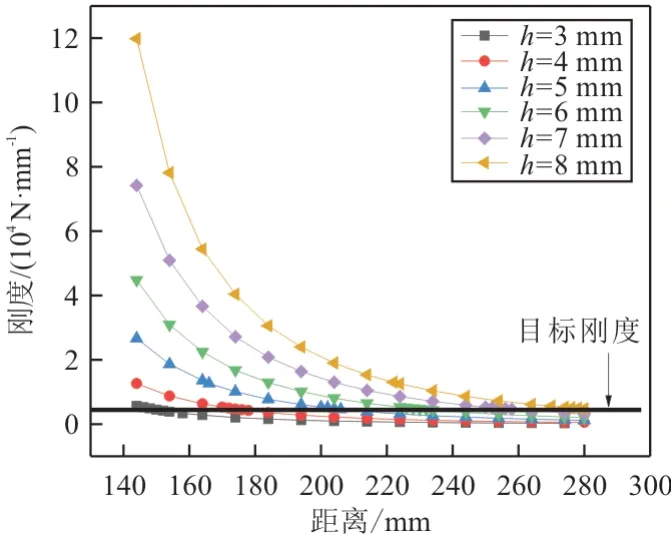

目标刚度对应的支撑距离约为148 mm(如图9 所示),但是目标刚度对距离的敏感性较高,调节中间支撑时的操作误差会造成实际刚度与目标刚度出现较大偏差。为了降低目标刚度的距离敏感性,本文尝试增加刚度模拟器的厚度,对不同厚度的刚度模拟器进行仿真分析与探讨。对应的刚度—距离曲线如图10 所示,可以看出:随着厚度的增加,同一距离对应的刚度增大,说明刚度模拟器的整体刚度提高;同时在区间(144,280)内,刚度的极差随着厚度的增加而增大,说明刚度模拟范围随之增大。综合考虑厚度对刚度模拟器的影响,厚度较大的刚度模拟器适用于目标刚度较大的情况,目标刚度的距离敏感性可能降低。

图10 不同厚度h 刚度模拟器对应的仿真刚度—距离曲线Fig.10 The simulated rigidity-distance curve corresponding to h stiffness simulator with different thickness

4 分析与讨论

对目标刚度的距离敏感性进行探讨,以得到更加合理的目标刚度模拟方案。为了更好地描述目标刚度对距离的敏感性,本文定义在距离摄动±2 mm 时分别对应的实际刚度、偏离目标刚度的相对误差:

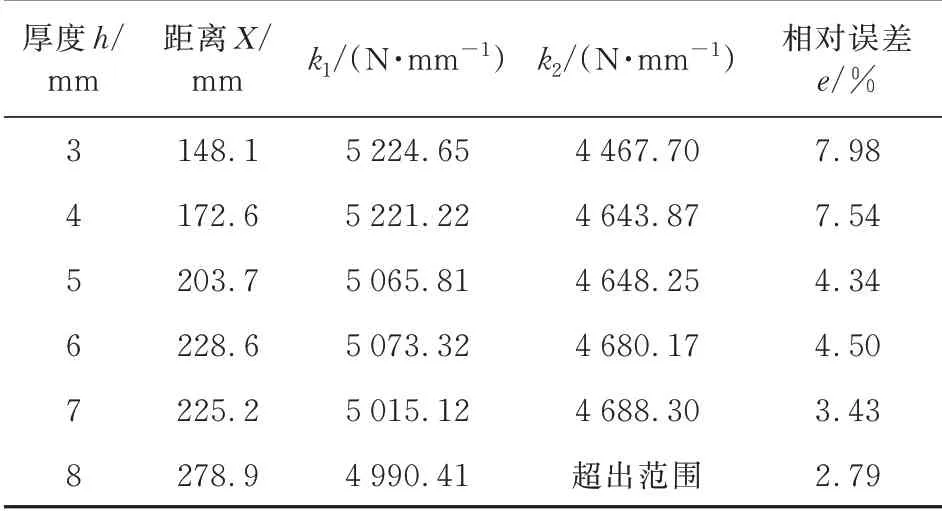

观察图10 并结合仿真确定不同厚度模拟器的目标刚度对应的距离,分别对距离摄动±2 mm 后的模拟器进行刚度仿真,计算相对误差,结果如表1 所示。

表1 距离X 摄动后刚度的相对误差Table 1 Relative error of stiffness after distance X perturbation

从表1 可以看出:随着模拟器厚度的增大,目标刚度对应的距离增大,距离摄动造成的实际刚度与目标刚度的相对误差减小,说明目标刚度对距离的敏感性逐渐降低;但是在厚度为8 mm时,目标刚度对应的调节距离逼近最大调节距离(280 mm),其实用性较差。因此本文选择厚度为7 mm 的刚度模拟器作为最终的刚度模拟器设计方案,可以有效降低目标刚度的距离敏感性,使得中间支撑的调节误差引起的刚度偏差减小。

5 结 论

(1)提出了刚度折减系数,对刚度板和中间支撑之间的弱固支连接进行数学建模,提出的刚度折减系数具有明确的物理意义。

(2)指出了目标刚度对距离的敏感性,以此为优化目标对模拟器的刚度板厚度进行优化设计。表明厚度7 mm 为当前刚度板的最优厚度。