射流管电液伺服阀滑阀冲蚀磨损特性分析

2022-02-21孟令康朱玉川王玉文丁建军

孟令康, 朱玉川, 王玉文, 丁建军, 陆 军

(1.南京航空航天大学 机电学院, 江苏 南京 210016; 2.中国船舶集团有限公司 第七〇四研究所, 上海 200031)

引言

射流管伺服阀因其抗污然性强、服役时间长以及可靠性高等优势,被广泛运用于航空航天等领域[1]。但是,由于射流管伺服阀对油液清洁度要求不高,油液中的污染颗粒会随着高速运动的液体对伺服阀内部元件进行冲蚀,导致元件表面磨损[2]。褚渊博等[3]通过建立射流管伺服阀前置级可视化冲蚀磨损仿真模型,分析得到当喷嘴处于中位时,前置级的劈尖处冲蚀磨损率最大,并且随喷嘴位移的增大而减小。訚耀保等[4]将计算流体动力学与冲蚀磨损理论相结合, 研究了射流管伺服阀前置级接收器的夹角对前置级冲蚀磨损率的影响, 结果表明,当接收器的夹角在40°~50°时,前置级的冲蚀磨损率最大。张坤等[5]基于CFD仿真软件建立了电液伺服阀滑阀的冲蚀磨损仿真模型,分析得到滑阀冲蚀磨损的主要部位是在阀套和阀芯的控制边锐缘附近,而且冲蚀磨损率与阀口开度为非线性关系。孙飞等[6]利用有限元仿真软件,分析了颗粒物浓度、阀口开度以及颗粒物直径对滑阀阀口冲蚀磨损的影响,结果表明,随着颗粒物浓度和直径的增大,阀口的冲蚀磨损率增大;随着阀口开度的增大,阀口的冲蚀磨损率减小。孙宇航等[7]利用Fluent仿真软件,研究了具有锐边、圆角、倒角以及圆弧节流边的滑阀冲蚀磨损情况,分析得到,当滑阀的节流边为圆角时,滑阀的冲蚀磨损率最小。射流管伺服阀在工作一段时间后,由于内部元件的磨损会出现零位泄漏增大、分辨率降低以及零位压力增益减小等现象,从而影响伺服阀的工作性能[8]。

本研究针对射流管伺服阀滑阀的冲蚀磨损,建立滑阀的冲蚀磨损可视化模型,仿真预测滑阀不同部位的冲蚀磨损分布情况。利用AMESim仿真软件,分析滑阀冲蚀磨损前后伺服阀工作性能的变化。

1 射流管电液伺服阀的结构和工作原理

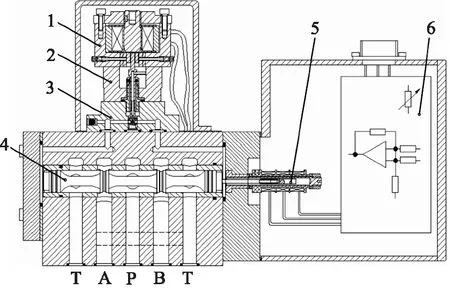

图1为某型号射流管伺服阀结构示意图。其主要由电-机转换器永磁力矩马达、液压放大器射流管阀以及功率放大器滑阀组成,滑阀的阀芯端部装有位移传感器,将测得的阀芯位移信号转换为电信号反馈到伺服放大器,并与外部输入的指令电信号比较,构成阀芯位移的电反馈回路。另外,P为进油口,T为回油口;A,B为工作负载口。当外部无输入指令电信号时,射流管伺服阀不工作;当外部输入相应的指令电信号时,指令电信号与位移传感器反馈的电信号作差,两者的偏差信号经过伺服放大器转换产生相应的控制电流输入到力矩马达,产生电磁力矩,使得衔铁组件旋转。射流管偏离中位,左右接受孔的恢复压力不再相等,滑阀左右两端产生压差驱动阀芯运动,输出相应的流量。

1.力矩马达 2.中间过渡体 3.先导阀体4.滑阀组件 5.位移传感器 6.伺服放大器图1 射流管伺服阀结构示意图Fig.1 Schematic structure of jet pipe servo valve

2 射流管电液伺服阀AMESim建模

2.1 力矩马达建模

力矩马达主要由磁路组件和衔铁组件组成。当控制线圈输入电流时,其产生的控制磁通与永磁体产生的极化磁通相互叠加产生电磁力。衔铁在电磁力的作用下发生旋转,其产生的电磁力矩为:

Td=Kti+Kmθ

(1)

式中,Td—— 衔铁受到的电磁力矩,N·m

Kt—— 力矩马达电磁力矩常数,N·m/A

Km—— 力矩马达磁弹簧刚度,N·m/rad

θ—— 衔铁旋转角度,rad

衔铁组件的动态力矩平衡方程为:

(2)

式中,Ja—— 衔铁组件的转动惯量,N·m·s2/rad

Ba—— 衔铁组件的阻尼系数,N·m·s/rad

Kf—— 支撑杆的刚度,N·m/rad

将式(1)带入式(2)中,并进行拉普拉斯变换得到控制电流与衔铁旋转角度的关系:

(3)

2.2 射流管阀建模

射流管阀主要由射流管、喷嘴以及接收器组成。其作用主要是实现流经前置级油液的能量转换,推动阀芯位移。由于衔铁的旋转角度非常小,所以喷嘴的位移与衔铁旋转角度存在如下关系:

xj=lθ

(4)

式中,xj—— 喷嘴位移,m

l—— 喷嘴旋转半径,m

当射流喷嘴向右偏转时,射流管阀左右接收孔的恢复压力可以分别表示为[9]:

(5)

(6)

式中,p1,p2—— 射流管阀左右接收孔的恢复压力,MPa

A1,A2—— 左右接收孔的通流面积,m2

Ar—— 左右接收孔的面积,m2

ψ—— 射流型系数

λ—— 射流喷嘴到接受面的相对距离

Cdj—— 射流喷嘴的流量系数

ps—— 供油压力,MPa

θr—— 左右接收孔轴线夹角的一半,(°)

qL—— 左右接收孔的负载流量,L/min

Cd—— 左右接收孔的流量系数

ρ—— 油液密度,kg/m3

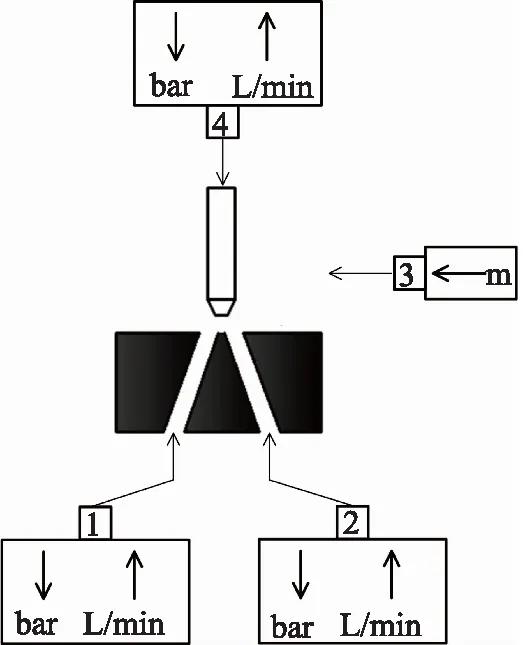

基于以上射流管阀数学模型,利用AMESim软件中二次开发模块AMESet,建立射流管阀仿真模型[10],如图2所示。其中1,2接口代表左右接收孔的恢复压力和负载流量;3接口代表喷嘴的位移;4接口代表供油压力。

图2 射流管阀AMESet模型Fig.2 AMESet model of jet pipe valve

2.3 滑阀组件建模

根据滑阀的结构,使用AMESim液压元件设计库中的子模型搭建滑阀组件的仿真模型,如图3所示。

图3 滑阀组件AMESim模型Fig.3 AMESim model of spool valve assembly

3 冲蚀磨损理论模型

3.1 固体颗粒运动模型

在实际工作当中,油液中的单位质量污染颗粒主要在受到曳力、重力和附加力的作用下而运动[11],其运动方程为:

(7)

式中,v—— 颗粒的速度,m/s

FD—— 颗粒所受曳力,N

Fg—— 颗粒所受的重力,N

Fx—— 颗粒所受的附加力(附加质量力和升力),N

颗粒随着油液一起高速运动,与滑阀壁面发生碰撞并反弹回流场。在此过程中存在着能量的转换和损失。选用GRANT G等[12]提出的固体颗粒与壁面碰撞前后的法向和切向动量变化率的反弹系数:

(8)

(9)

式中,en,et—— 颗粒法向和切向的反弹系数

vn1,vn2—— 颗粒与壁面碰撞前后的法向速度分量,m/s

vt1,vt2—— 颗粒与壁面碰撞前后的切向速度分量,m/s

α—— 颗粒与壁面碰撞前的运动轨迹与壁面的夹角,(°)

3.2 冲蚀磨损率模型

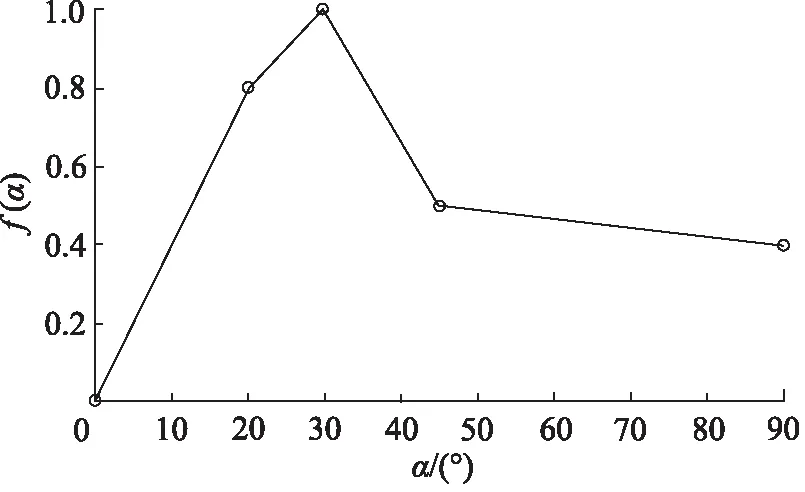

采用EDWARDS J K等[13]从砂粒冲击碳钢和铝材表面实验中总结出的冲蚀模型来计算滑阀冲蚀磨损率:

(10)

式中,Re—— 冲蚀磨损率,kg/(m2·s)

n—— 颗粒数

dp—— 颗粒直径,m

C(dp) —— 颗粒的直径函数,根据经验值取1.8×

10-9

f(α) —— 冲击角的分段线性函数,如图4所示

b(v) —— 颗粒相对速度函数,一般取常数0.2~0.4

Af—— 被冲击壁面的面积,m2

图4 冲击角分段线性函数Fig.4 Piecewise linear function of impinging angle

4 滑阀冲蚀磨损数值模拟

4.1 仿真参数设置

由于滑阀结构对称,本研究只提取当阀芯向右移动0.2 mm时滑阀的右半部分流道,如图5所示。仿真以标准的k-ε湍流模型方程为基础,采用标准壁面函数模型处理壁面边界,选择Simple算法。设置滑阀进口边界条件为压力进口,大小为7 MPa;出口边界条件为压力出口,大小为0 MPa。另外,流体介质为YH-10航空液压油,其密度为850 kg/m3,动力黏度为0.0391 Pa·s。射流管伺服阀的过滤精度为10~20 μm,因此污染颗粒的尺寸分布在0~10 μm。颗粒为铁屑,密度为7860 kg/m3,假设其形状为球形,平均直径大小为5 μm。污染颗粒物的数目参考GJB 420—2006的7级清洁度要求,其质量流率为1.78e-7 kg/s。

图5 滑阀流道模型Fig.5 Fluid model of spool valve

4.2 流场速度分布

通过仿真得到滑阀流场的速度分布云图,如图6所示。图6a为滑阀阀口的局部速度放大云图;图6b为滑阀阀口的局部速度矢量图。从图6a中可以发现,滑阀阀口处速度是最大的,其最大速度为137 m/s。这是因为当油液流经狭小的阀口时,油液的流域突然变窄,油液的压力能迅速转换为动能,从而导致油液流速提高。在阀口处,随着油液一起高速流动的颗粒会对阀套和阀芯的控制面刃边产生磨损。另外,从图6b可以发现流经阀芯控制面刃边的流体速度大于流经阀套控制面刃边的流体速度。而且,当流出阀口的液体在与阀体壁面碰撞后再一次流经阀芯的控制面刃边,导致阀芯被带有颗粒的流体二次冲蚀,但此时流体的速度明显降低。通过上述的分析,可以推测阀芯控制面刃边的冲蚀磨损将比阀套严重。

图6 滑阀流场速度分布云图Fig.6 Velocity distribution diagram of flow field of spool valve

4.3 颗粒运动轨迹

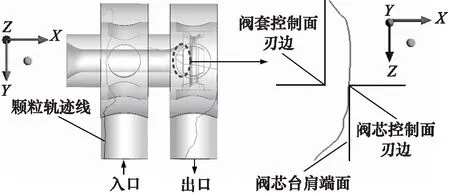

图7为油液中单个颗粒的运动轨迹图。颗粒随着流体从模型入口流入,接着流经阀口,最后从出口流出。可以发现,颗粒在途经阀口时的运动轨迹靠近阀芯控制面刃边,这将会造成阀芯控制面刃边的冲蚀磨损比阀套严重。

图7 油液中单个颗粒轨迹图Fig.7 Moving trajectory of single particle in oil liquid

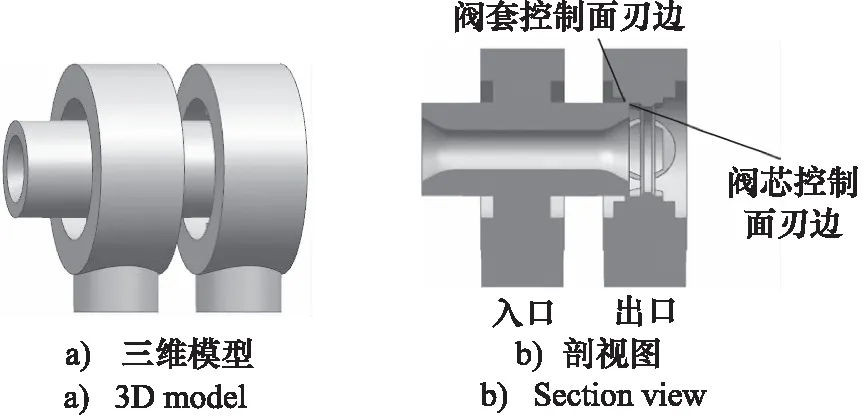

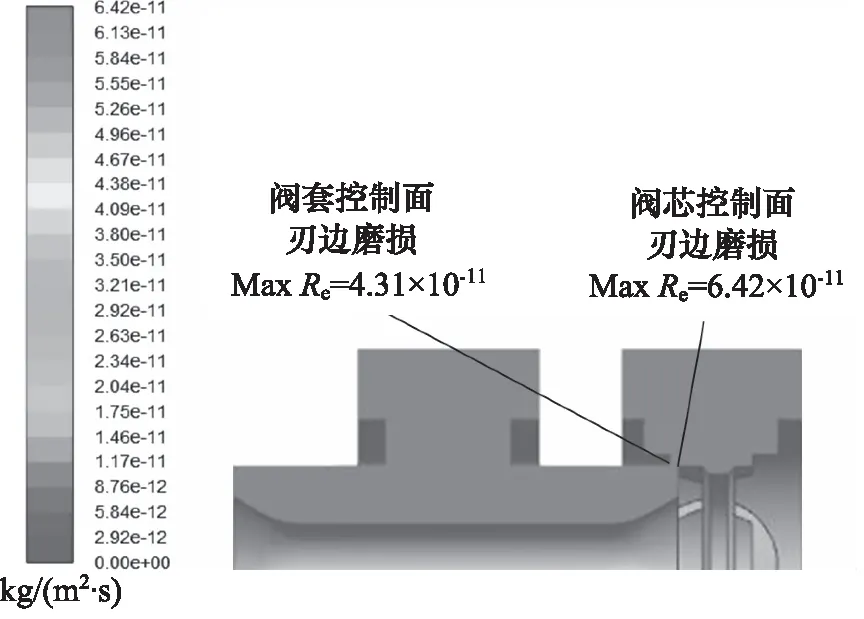

4.4 冲蚀磨损分布

利用Fluent仿真软件中的离散相模型计算得到阀套与阀芯控制面刃边冲蚀磨损率的分布云图,如图8所示。可以看出,阀芯控制面刃边的最大冲蚀磨损率以及冲蚀磨损范围大于阀套,这正如前面分析预测的一样,阀芯控制面刃边的冲蚀磨损比阀套严重。

图8 阀套与阀芯的控制面刃边冲蚀磨损率云图Fig.8 Erosion rate distribution diagram of valve sleeve and valve core

5 滑阀冲蚀磨损的影响分析

5.1 滑阀冲蚀磨损实物

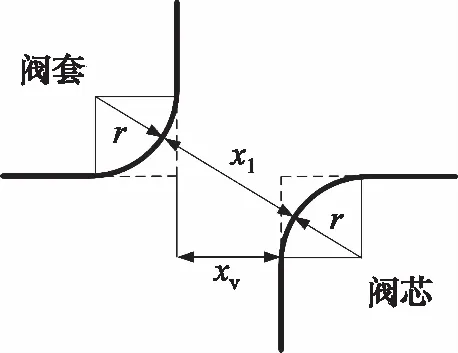

射流管伺服阀在服役较长时间后,滑阀阀套和阀芯的控制面刃边在污染颗粒的冲蚀磨损下会变钝。图9为某型号射流管伺服阀阀芯控制面刃边的冲蚀磨损实物图。可以看出,阀芯控制面刃边的磨损宽度为0.0396 mm,这表明阀芯在冲蚀磨损后,其控制面刃边附近的外形轮廓发生了变化。

图9 阀芯控制面刃边的冲蚀磨损实物图Fig.9 Picture of sharp edge erosion wear of valve core

由滑阀的冲蚀磨损仿真得到,阀套和阀芯控制面刃边的最大冲蚀磨损率分别为4.31×10-11kg/(m2·s)和6.42×10-11kg/(m2·s),两者相差不是很大。为了简化计算模型,假设阀套和阀芯的控制面刃边在冲蚀磨损后,外形轮廓都变为半径相等的圆角,如图10所示。xv为阀芯轴向位移;r为阀套和阀芯磨损的圆角半径;x1为滑阀磨损后阀芯的等效位移。

图10 阀套和阀芯的控制面刃边磨损后轮廓示意图Fig.10 Schematic diagram of sharp edge of valve sleeve and valve core after erosion wear

5.2 冲蚀磨损影响分析

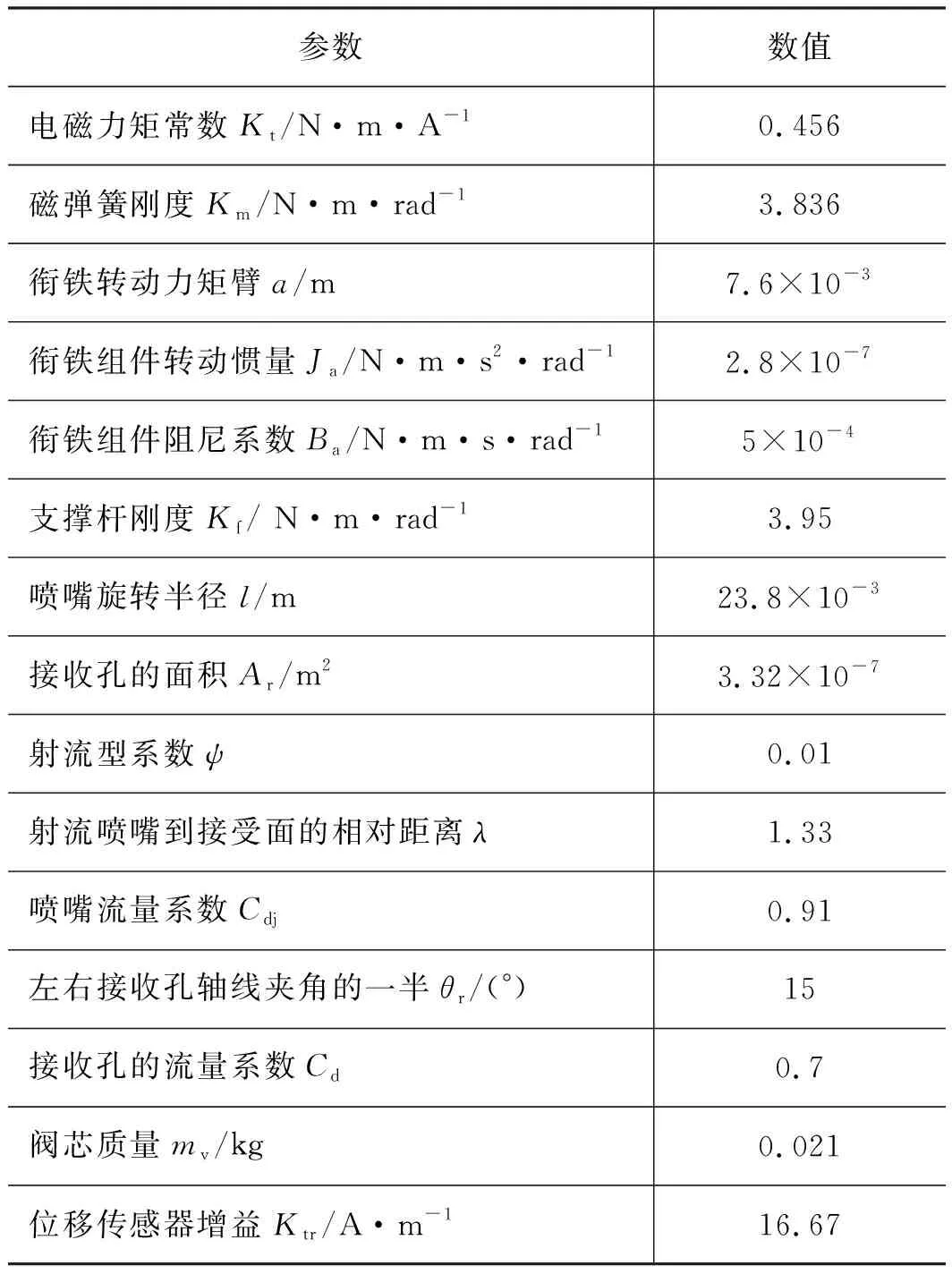

为了进一步探究滑阀冲蚀磨损后对射流管伺服阀工作性能的影响,利用射流管伺服阀AMESim模型,仿真得到滑阀磨损前后伺服阀的空载流量特性曲线和压力特性曲线。其中,滑阀的磨损通过改变阀套和阀芯控制面刃边的圆角半径来模拟,射流管伺服阀的主要仿真参数如表1所示。

表1 射流管伺服阀主要仿真参数Tab.1 Main simulation parameters of jet pipe servo valve

在输入电流幅值为0.05 A且频率为0.02 Hz、供油压力为7 MPa、回油压力为0 MPa的条件下,设置滑阀控制面刃边的圆角半径r=0 mm模拟正常滑阀,根据图9阀芯控制面刃边磨损的实际宽度设置圆角半径r=0.0396 mm来模拟滑阀冲蚀磨损。图11是滑阀磨损前后射流管伺服阀空载流量特性曲线,可以发现,与正常滑阀相比, 磨损后的伺服阀空载流量增大, 并且最多增大了1.2 L/min,这主要是由于滑阀磨损后,阀口的有效开口面积增大。

图11 射流管伺服阀空载流量特性曲线Fig.11 Unload flow characteristics curve of jet pipe servo valve

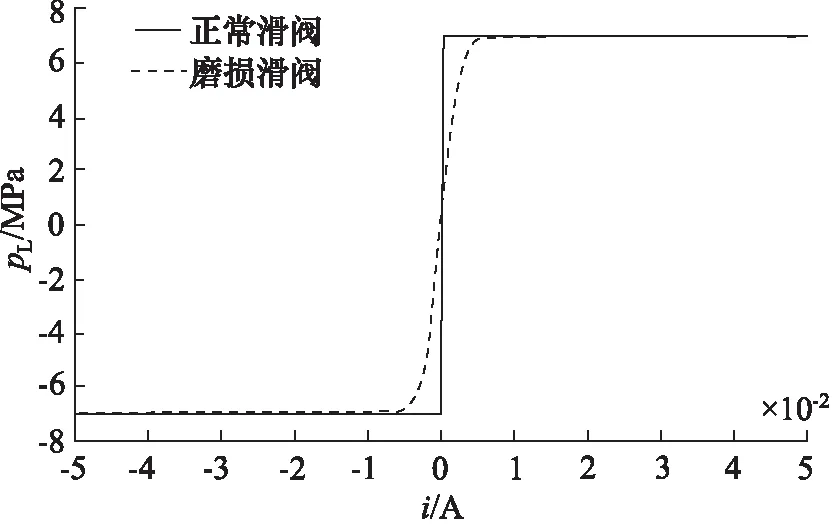

在相同的输入条件下,同样可以得到滑阀磨损前后射流管伺服阀的压力特性曲线,如图12所示,可以发现,滑阀磨损后伺服阀的压力特性曲线斜率减小,即零位压力增益减小。当输入电流为额定电流1%(0.5 mA) 时,负载压降为1.52 MPa,没有达到超过额定压力30%(2.1 MPa)的压力增益指标[9]。这主要是因为滑阀磨损后,滑阀零位的有效开口面积不再是0,油液会从磨损后的阀口圆角泄漏到负载腔。

图12 射流管伺服阀压力特性曲线Fig.12 Pressure characteristics curve of jet pipe servo valve

通过AMESim仿真分析得出:当滑阀磨损后,射流管伺服阀的空载流量增大,零位压力增益减小。伺服阀的压力增益指标不合格,工作性能严重退化,会降低液压伺服控制系统的控制精度和响应速度。

6 结论

(1) 通过建立滑阀可视化冲蚀磨损仿真模型,有效地预测了滑阀冲蚀磨损部位,其中滑阀主要冲蚀磨损的部位是阀套和阀芯的控制面刃边,并且阀芯控制面刃边的冲蚀磨损比阀套严重;

(2) 滑阀冲蚀磨损后对射流管伺服阀的工作性能有重要影响,在输入电流幅值为0.05 A且频率为0.02 Hz、供油压力为7 MPa、回油压力为0 MPa的条件下,当滑阀阀套和阀芯的控制面刃边磨损后(r=0.0396 mm),伺服阀的空载流量增加,最多增加了1.2 L/min;另外,伺服阀的零位压力增益也明显减小。本研究对射流管伺服阀的故障诊断和结构优化具有指导意义。