基于螺杆桩的高铁梁场软土地基加固技术研究

2022-02-21成孝玉

成孝玉

(中铁十六局集团第四工程有限公司 北京 101400)

1 引言

第四系耕表土、粉土、淤泥质粉质黏土、粉质黏土广泛分布在长江中下游地区和冲积湖积平原,其中淤泥质粉质黏土层具压缩性高、强度低、灵敏度高、透水性低等不良工程特征,天然地基承载力不足、沉降较大,一般不能满足工程建设的需求,因此需要进行地基处理。该地区软土层较厚,地基处理费用高。螺杆桩是近年来发明的一种新型桩,它由上部普通圆柱形部分和下部螺纹部分组成。螺杆桩应用广泛,工艺简单,环保,处理效果好,节约成本。自其兴起以来,在我国岩土工程中得到了迅速而广泛的应用。

本文以南沿江城际铁路金坛西梁场制、存梁台座软土地基处理为背景,从技术可靠性、经济可行性等方面,详细介绍了梁场台座软土地基处理的螺杆桩基础处理方法的设计、施工工艺、配套措施及高铁梁场软土地基处理应用效果[1],为高速铁路梁场软土地基处理提供了一种新的方法[2-3]。

2 工程概况

南沿江城际铁路金坛西梁场位于江苏省常州市金坛区,占地118亩,负责631片32 m简支箱梁预制,梁场设置了8个制梁台座,70个存梁台座[4]。梁场位于典型的长江下游湖积平原上,地表覆盖着较厚的第四系耕表土、粉土、淤泥质粉质黏土、粉质黏土等,承载力较差,不能满足高铁梁场制、存梁的需要。

根据梁场岩土工程勘察报告,场地内及附近未发现断层,地层构造简单,软土地层较厚。场地埋深约25 m范围内,揭露的地层为厚度不等的第四系耕表土、粉土、淤泥质粉质黏土、粉质黏土,工程性质较差,其下为工程性质相对较好的角砾土、泥灰岩。根据现场勘察和室内试验,按照《建筑地基基础设计规范》(GB 50007—2011),结合以往的经验,在现场勘测报告中推荐的各土层的设计参数如表1所示。

表1 地基各土层设计参数

3 螺杆桩加固软土地基方案的确定

高速铁路梁场制梁、存梁台座对地基承载力和沉降控制有很高的要求。根据金坛西梁场岩土地勘资料,本项目地层中软土层厚度大,达到持力层时,桩基长度需达到25 m以上。

CFG桩、水泥搅拌桩、旋喷桩等常用的地基加固方法,当桩长达到上述长度时,成桩质量可靠度较差,不易达到高铁梁场要求的处理效果,技术可靠性较差。钻孔灌注桩、预应力管桩可满足梁场制梁存梁的地基加固要求,这两种处理方法在国内高铁梁场软土地基加固方面都有成功的案例,技术可靠。

根据现有的施工经验,当直径差较小时,钻孔灌注桩和预应力管桩的相差不大,但与钻孔灌注桩相比,预应力管桩在成本和工期方面具有很大的优势[5]。项目在进行市场调查时发现,江苏常州地区预应力管桩使用广泛,管桩市场需求量大,单价相对较高,且管桩生产厂家对收款时限要求苛刻。若采用预应力管桩方案,施工成本较其他地区高,经济可行性较差,且将对项目前期现金流造成较大困难,财务可行性较差。

在相同桩径和桩长条件下,螺杆桩单桩极限承载力和复合地基承载力比CFG桩显著提高[6-7]。近年在我国铁路深厚软土路基处理中,螺杆桩得到了大量应用,它能显著提高软土路基复合地基承载力,有效控制软土路基的不均匀沉降,取得了良好的软土地基加固效果[8]。与CFG桩相比,螺杆桩具有混凝土用量少、节省工期和成本、无塌孔、缩径和桩端空土、取土量小、无泥浆、减少大量泥浆处理和运输工作等优点,并具有无振动、低噪声、无污染的绿色桩型等特点。与预应力管桩相比,螺杆桩的每延米施工成本显著较低;它能通过螺纹将荷载传递到较好的土层,充分利用下部土层承载力高的特点,能更好地调整桩间土承载力发挥效应,提高复合地基承载力,有望降低桩身长度,减少总打桩长度,降低施工成本。随着螺杆桩施工机械功能的不断完善进步,施工机械的市场保有数量不断增加,螺杆桩的施工成本还有望进一步降低。

基于以上分析,螺杆桩相比其他桩基,具有比较明显的成本优势,是可以适用于高铁梁场制梁、存梁台座软土地基加固的。根据制梁、存梁不同工况,对螺杆桩的桩径、桩长、间距、布置位置等参数进行合理设计。精心组织施工,严格过程控制,确保成桩质量,并对螺杆桩成桩质量进行检测,对制存梁台座使用情况进行沉降观测,以验证螺杆桩在本工程中的适用性。

4 螺杆桩复合地基台座的设计与施工

4.1 制梁台座及地基处理设计

32 m预制箱梁自重荷载约8 216 kN。箱梁从浇筑到初张前,自重荷载通过模板及模板支架均匀传至台座底板。台座底板结构从下至少依次为级配碎石、素混凝土垫层和钢筋混凝土底板。梁体在制梁台座上初始张拉后,梁体中部起拱,梁体自重荷载全部由两端支承,制梁台座端部基础需要特殊加固。制梁台座端部地基采用直径为500 mm的螺杆桩复合地基加固,每端设计螺杆桩12根,最大桩间距为160 cm,桩长15 m,其中直杆长度10 m,如图1所示。螺杆桩参数取值:m=0.094,β=0.75,fsk=120 kPa。根据地勘资料和规范,计算单桩竖向承载特征值Ra为770 kN,台座端部复合地基承载力特征值452 kPa[9]。梁体张拉后制梁台座端部地基荷载包括梁体、端部外模自重(按100 kN)和台座底板结构自重荷载。梁体自重考虑超灌取1.05倍荷载系数,则计算得知,梁体及端部模板传达至台座端部基底应力约为200 kPa,小于台座端部复合地基承载力特征值452 kPa,且有较大的富余系数。此种桩基布置方式能满足制梁台座的地基承载力要求。

图1 制梁台座及端部地基加固示意

4.2 存梁台座及地基处理设计

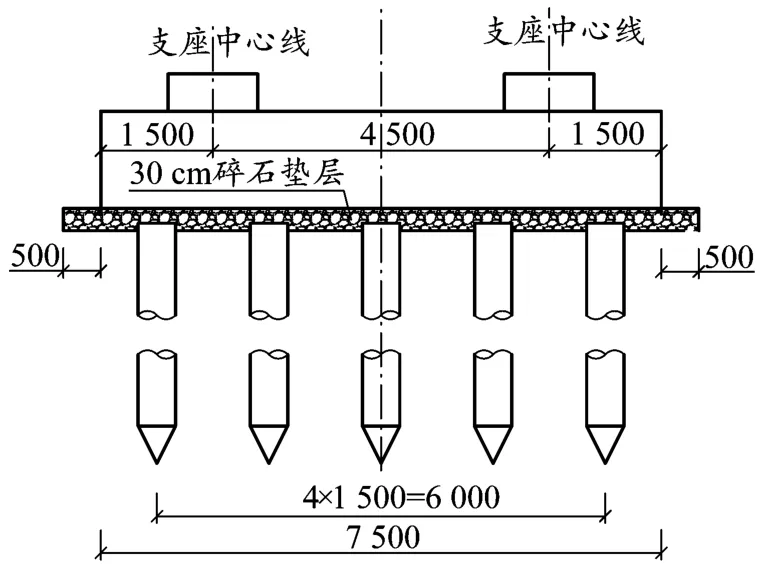

存梁场最大存梁高度为2层,存梁台座地基采用直径为500 mm的螺杆桩复合地基加固,每个台座下设计10根桩,桩间距为150 cm×150 cm,桩长25 m,其中直杆段17 m,如图2所示。螺杆桩参数取值:m=0.087,β=0.75,fsk=120 kPa。根据地勘资料和规范,计算单桩竖向承载特征值Ra为990 kN,存梁台座下部复合地基承载力特征值为520 kPa。双层存梁后,存梁台座下部地基荷载包括双层梁体和台座承台(结构尺寸为7.5 m×3 m×1.2 m)的自重荷载。梁体自重考虑超灌取1.05倍荷载系数,计算得知,梁体及台座承台传达至台座下部基底应力约为395 kPa,小于存梁台座下部复合地基承载力特征值520 kPa。此种桩基布置方式能满足制梁台座的地基承载力要求。

图2 存梁台座及端部地基加固示意

4.3 螺杆桩复合地基制、存梁台座施工控制要点

鉴于螺杆桩施工中,可能会遇到不可预测的因素,应先进行试桩,采用正旋转钻进成孔,反旋提升形成螺纹段[10]。螺杆桩正向下钻速度与反向提钻速度须保持一致,以形成完整螺牙状,正旋提升形成直杆段,螺杆桩机钻管内同步泵压灌筑成桩。验证工艺性试验满足施工要求,确定钻进速度、提升速度及钻杆转速、施工设备电流、混凝土输送泵压力及混凝土坍落度等主要施工控制参数。

螺旋桩施工过程中,对原材料和工艺控制有严格要求,重点加强钻孔垂直度和孔深、混凝土性能和浇筑质量、护桩等质量控制。如果成桩过程中有明显缺陷,应进行补桩处理,保证台座下地基加固质量。

4.4 螺杆桩复合地基实施效果检测

桩身质量检测采用低应变法,检测频率要求达到100%。成桩7 d后进行桩身质量检测,28 d后进行单桩及复合地基承载力检测[11]。金坛西梁场在进行桩基低应变检测后,从中选取波形相对较差的桩进行了单桩竖向承载力和复合地基承载力检测,检验桩基和复合地基的实际承载能力是否达到设计要求。

桩基质量检测低应变反射波法只能解决螺杆桩桩长及直杆段成桩质量问题[12],对螺杆段的螺纹叶片裂损、破坏,检测效果不明显,现场检测应在低应变法桩基检测的基础上,选取一些桩进行静载测试。施工并进行低应变检测制梁台座螺杆桩192根,存梁台座螺杆桩1 400根,均合格。按梁场不同区域,选取了10根低应变波形较差的桩进行了单桩承载力和复合地基承载力检测,其实际承载能力均达到或超过了设计推算的特征值。

5 结束语

金坛西梁场已全面投入使用,通过对各个制、存梁台座在满负荷状态下的沉降观测数据分析表明,各台座均未发生超规范要求的沉降或不均匀沉降,各台座稳定可靠,螺杆桩对高铁梁场制、存梁台座下软土地基的加固达到了预期效果,可供类似工程参考。