大通径比例可调液控主阀设计

2022-02-21张晓东

张晓东,普 超,汪 洋

(1. 上海船舶设备研究所,上海 200031;2. 中船黄埔文冲船舶有限公司,广州 510715)

0 引言

某大型船用升降设备采用油缸滑轮组驱动,钢丝绳的一端被固定,经过动滑轮组和转向滑轮组改变走向后,另外一端连接升降平台吊点。当油缸的活塞杆伸出推动动滑轮组时,通过钢丝绳组件拉动升降平台向上运行;当升降平台向下运行时,借助升降平台自重及载荷重量使油缸活塞杆收回。升降平台向上或向下运行时,要经历起动、加速、匀速、减速和停止的过程,为保证升降平台起动和停止过程中的平稳顺畅,需要采用比例控制的方法。油缸额定流量为500 L/min,额定工作压力为18.5 MPa,原本有电液比例换向阀货架产品可选,但是考虑到船上环境条件恶劣及放大板容易损坏的实际使用经验,决定自主设计大通径比例可调液控主阀。

1 主阀结构

主阀结构见图1,阀芯设计直径为Φ50 mm,阀芯设计行程为22 mm,连接底板按照DIN24340-A32标准接口进行连接,参考常规液控滑阀型式[1-3]进行特殊设计,主要由阀体、阀芯、端盖、复位弹簧、调速阀及其他附件构成。采用比例可调液控方式的升降平台运行速度变化平稳,不依赖于电气输入信号,对油液清洁度要求低,适用于存在高低温、电磁干扰、介质易污染环境的船舶。

图1 主阀结构图

但相较于常规液控换向阀,大通径比例可调液控主阀具有以下特性:

1)切换速度控制。主阀大、小控制腔设计了单向调速阀,通过调节阀口开度,改变进入的控制油流量,可调节阀芯的打开和关断速度。

2)面积差控制。比例换向阀大、小腔存在面积差,在小腔设计了复位弹簧,能确保阀芯打开和关断的可靠性。

3)阀芯开度控制。通过在阀芯右侧增加垫块厚度,实现稳定状态下阀芯的开度。

4)阀芯运动平稳性控制。通过在阀芯台阶处加工V型槽,在阀芯上开设均压槽,平衡阀芯的径向液动力,保证阀芯在整个运动过程中对执行器控制的连续平稳性。

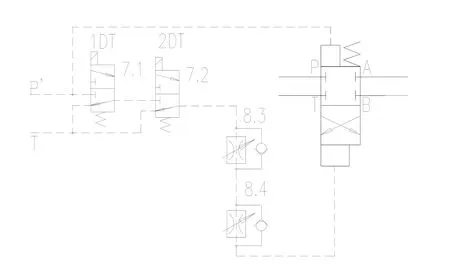

2 主阀工作原理

主阀小腔阀芯直径为Φ50 mm,大腔阀芯直径为Φ80 mm,存在一定的面积差,当电气控制系统断电时,电磁换向阀7.1和7.2处于失电状态,控制油直接通到小腔;大腔通过调速阀8.4与回油相通,在弹簧力和小腔液压力的作用下,推动阀芯逐渐关断并保持;通过调节调速阀8.4来调节阀芯的关断时间;当电磁换向阀7.1和7.2处于得电时,控制油直通小腔同时经过调速阀8.3通到大腔,由于大腔和小腔的面积差,大腔液压力克服小腔液压力和弹簧力,推动阀芯逐渐打开并保持,通过调节调速阀8.3可以调节阀芯的打开时间;使用2个电磁换向阀7.1和7.2,要求两者同时得电后才能打开主阀阀芯,相当于增加一道安全保护,防止错误信号导致错误动作;当两者中任意一个失电,则可关断主阀阀芯,确保主阀阀芯可靠关断。

主阀工作原理见图2。

图2 主阀工作原理图

3 主阀中间试验

鉴于主阀在升降设备控制阀组中的重要性,有必要对主阀在要求1 MPa压降时的输出流量、阀芯行程、阀芯打开时间和线性度、阀芯关断时间和线性度,以及阀芯动作重复精度等指标通过中间试验进行验证。

试验用液压系统原理见图3。系统接入恒压变量泵组提供的高压油,最大供油流量为400 L/min,控制油路由高压过滤器、减压阀、单向阀、溢流阀、蓄能器和电磁球阀组成,通过电磁球阀7.1和7.2的通断实现控制油路的通断。通过调节调速阀8.3即可调节主阀的打开时间,通过调节调速阀8.4即可调节主阀的关闭时间。

图3 试验液压系统原理

在实验室使用试验用测试阀组(见图4)对主阀样件进行多次试验。用激光位移传感器测量阀芯行程,行程可以通过阀芯行程调节垫块(见图5)进行调节,主阀关闭时,阀芯位移最大。在主阀P、T、A、B 4个油口设置压力传感器,检测压力变化和P→A压降是否符合1 MPa是要求,A、B口连接径向柱塞马达,出轴安装编码器,根据编码器转速、马达排量和数据采集时间计算出主阀输出流量。

图4 试验用测试阀组

图5 阀芯行程调节垫块

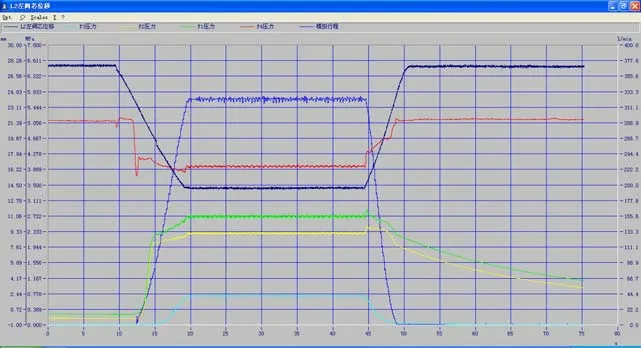

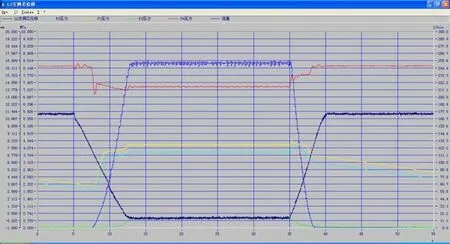

实际应用时对主阀最大通流特性有一定的要求,需要限制阀芯稳定状态下的开度,测试此状态下阀芯的流量-时间特性曲线和压差。为此,给阀芯分别装上了不同厚度的垫块,限制阀芯行程,得到不同的试验数据。图6和图7分别为垫块厚度14 mm、17 mm时的试验数据。

由图6和图7可看出,垫块厚度为14 mm时,在阀芯满行程状态下,主阀通过流量为322 L/min,P口至A口的压降为1.3 MPa;垫块厚度为17 mm时,在阀芯满行程状态下,主阀通过流量为248 L/min,P口至A口的压降为2.8 MPa。由此可见:通过阀芯垫块可以很好地调节主阀压差-流量特性。

图6 垫块厚度14 mm 时的试验数据

图7 垫块厚度17 mm 时的试验数据

实际应用时对主阀工作性能的稳定性有一定的要求,需保证主阀在调整完毕后,阀芯具备相同的切换状态。为了验证主阀的这一特性,在为主阀调定1组工作参数后(垫块厚度17 mm),完成了70次重复试验,图8所示为第2、12、22、32、42、52、62组的阀芯位移-时间试验数据。

由图8可看出,试验时间增加引起了油液温度的升高,第62组数据比第2组数据温度高出10 ℃,但各组数据的阀芯位移-时间曲线重合性很高,说明调速阀的温度补偿功能使主阀阀芯切换状态对温度变化不敏感,说明主阀的阀芯切换特性很稳定。

图8 阀芯位移-时间试验数据

在主阀中间试验过程中,样件1工作平稳顺畅,性能指标满足要求,但样件2在试验开始时就出现阀芯卡死故障,现场拆卸时发现阀腔内有铁屑和沙粒,见图9。考虑到现场拆卸的难度和环境条件难以保证,样件2返厂检修,经过拆检、清洗、重新装配、初步试验后再次安装到试验台进行中间试验,结果在开始动作几次后再次出现阀芯卡死故障,在生产方主管技术人员赶到现场,对试验现场环境条件、故障时情况等进行交流后,判断为阀芯和阀腔的配合问题,最终决定将样件1、2全部返厂拆检,在随后拆检比对中,阀腔尺寸偏差约为1 μm~2 μm,但阀芯尺寸偏差约为8 μm~9 μm,导致样件2阀芯与阀腔配合间隙过小,阀体与阀板连接紧固时阀体微小变形导致阀芯卡死。

图9 样件2 中间试验拆检图

4 结论

大通径比例可调液控主阀根据常规液控滑阀型式进行特殊设计,主要优点是通过调节控制腔控制油流量,调整主阀打开和关断的时间,进而实现比例调速性能;在规定的P→A压降为1 MPa和阀芯行程14 mm时,实现320 L/min的流量输出。

通过适当增加阀口压降和阀芯行程,使主阀实现更高的流量输出。通过调节控制油流量,使主阀实现快速打开和关断,并通过中间试验验证工作原理的正确性,可应用于大流量或超大流量、控制精度不高、参数固定的比例控制场合,具有较强的抗污染能力和抗电磁干扰环能力,有一定的应用价值。