页岩隧道超前周边注浆施工技术的应用

2022-02-21李苗苗

李苗苗

(中铁十八局集团有限公司,天津 300350)

0 引言

页岩是一种特殊的地质结构,其强度、承载力、硬度等指标都比较差。 页岩隧道由于围岩结构强度低,一旦受到震动、搓揉等外力的影响,就容易产生滑塌和掉块等自然灾害。 在页岩隧道施工中,存在很多难点,其中最大的施工难点是:在地下水丰富的区域,会出现突水和涌水问题, 致使很多工序无法顺利开展,而且不利于保证施工的安全性。传统管棚支护和超前支护施工技术难以满足页岩隧道的施工要求。

超前预注浆是一种改善围岩结构、 提高围岩整体性和自承能力、降低支护成本、提高支护效果的有效方法。它利用浆液把围岩周围的各种弱面充实,使之重新胶结起来,从而改善围岩的物理力学性能,提高围岩的整体稳定性和抗渗性, 为保障掘进工作面安全、快速推进创造了条件。采用超前周边注浆施工技术,可提前在页岩隧道工程中施加一个围岩支护。这样既能提升围岩的稳定性, 还能有效控制涌水和突水造成的质量问题和安全隐患。 笔者试以郑万高铁湖北段-6 标黄家沟隧道为例,探讨超前周边注浆施工技术的应用,以期供类似工程参考。

1 工程概述

郑万高铁湖北段-6 标黄家沟隧道穿越地层为志留系沙质页岩夹碳质页岩, 右侧为发育区域性断裂层——田家沟大断层。 隧道线路平行于该断层前行,间距为100~300 m。 受该断层影响,隧道范围内岩层产状紊乱,节理裂隙发育,岩体挤压破碎严重,局部地段岩体遇水严重软化,呈泥状,开挖后局部易发生小范围滑塌现象,整体稳定性差。 黄家沟隧道大里程方向开挖后揭示,该区地层岩性为青灰色薄层状沙质页岩,强度低、质软,受田家沟断层及岩层顺层偏压影响,次生褶皱及节理裂隙发育,岩层挤压严重,岩体呈碎屑~碎块状,开挖后严重风化,揉搓易碎,有局部掉块、滑塌现象,围岩自稳能力较差,围岩开挖后,掌子面岩层湿润,在沟谷、褶皱核部存在裂隙水。

2 施工部署

2.1 施工流程

超前周边注浆施工技术的施工流程为: 垫渣回填注浆平台→施作注浆平台段套拱和临时仰拱→施作止浆墙→周边注浆施工→施作检查孔→注浆效果评定→施作大管棚。

2.2 注浆施工机械设备配置

超前周边注浆施工任务量比较大, 为保证各道工序都能有序开展,需提前准备好机械设备。黄家沟隧道工程所需的主要机械设备如表1 所示。

表1 超前周边注浆主要机械配置表Tab.1 Main mechanical configuration of advance peripheral grouting

KR805-2 多功能液压钻机配置了129 kW 道依茨发动机, 动力非常强劲, 最大扭矩可达到27 000 Nm,推进和起拔力可达到100 kN,运行过程也比较稳定。该钻机采用了比较先进的双驱动动力系统,具有同时旋转和冲击的功能。如果配备上合适的钻具,它可适用于各种地质条件钻孔。 将该钻机应用在页岩隧道施工中,可实现钻孔注浆一体化。

2.3 注浆孔、超前中管棚孔位的布设

在进行页岩隧道施工时, 需要在开挖轮廓线之外构成具有一定强度和承载力的稳定固结体, 并用超前管棚进行柔性支护, 以最大限度地提升胶结体的承载力。这需严格按照“注浆挤密、管棚支护”的原则布设注浆孔和超前中管棚孔。

黄家沟隧道工程周边注浆孔布设要点为: 隧道开挖轮廓线以外5 m 区域为注浆加固范围, 共布设了90 个注浆孔,其中A 序孔24 个,B 序孔18 个,C序孔24 个,D 序孔24 个。 A 序孔、B 序孔深度控制在30 m 左右,各孔之间交错布置,间距约108 cm,且孔到初支护面的距离要严格控制在90 cm 左右。C 序孔深度控制在18 m 左右;D 序孔深度控制在12 m左右,也是交叉布设,间距控制在105 cm 左右,但到初期支护面的距离要适当缩小, 最小不能超过40 cm。 A、B 孔和C、D 孔之间的排距应为50 cm 左右。

该工程超前中管棚孔位布置要点为: 在隧道拱部120°范围中布设37 个管棚孔,间距控制在40 cm左右,到初期支护面的距离在20 cm 左右。

3 关键技术分析

3.1 操作平台搭设

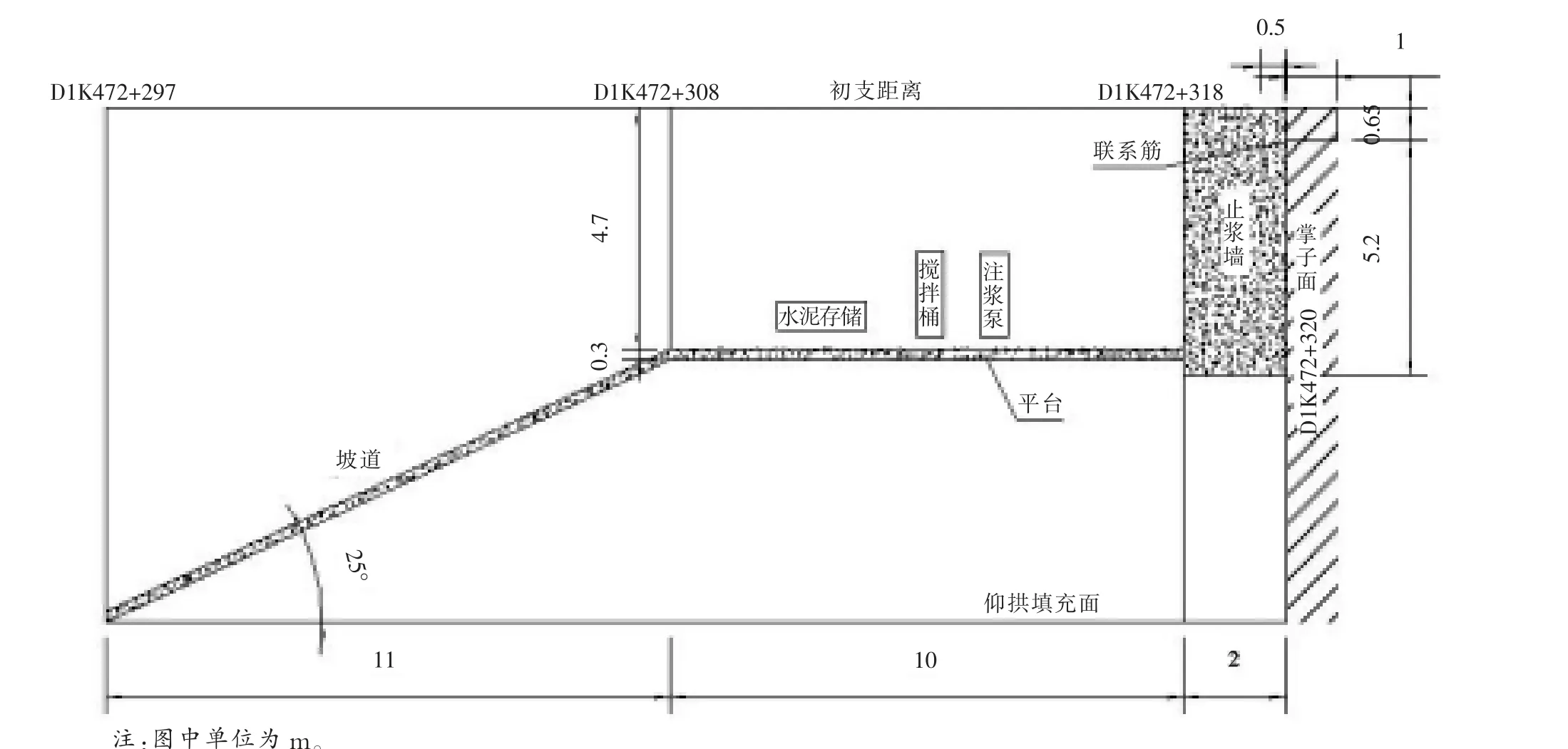

超前周边注浆施工需对隧道四周进行全面布孔,为便于施工,需提前搭设操作平台。一般情况下,平台长为10 m,平台底面到初期支护的距离约为5 m,操作平台搭设作业图如图1 所示。

图1 操作平台搭设作业图Fig.1 Erection of operation platform

为满足施工需求, 确保既有支护结构的安全及稳定性,案例工程在D1K472+308~+318 段作业平台施作I20b 套拱和临时横支撑,套拱与临时仰拱的间距约为80 cm,拱墙套拱、拱架、初期支护面之间的空隙用木楔密贴[1],临时横向支撑采用强度等级为C20 的混凝土密封, 并使混凝土面超出拱架面至少10 cm,且混凝土封闭面到初期支护面的高度为4.7 m。此外,在初期支护以下约65 cm 的位置,环向打设1环直径为22 mm 的钢筋锚杆, 其长度控制在1.5 m左右,打入围岩的深度不能小于1.0 m,并利用锚固剂填充杆体和围岩之间的空隙, 作为止浆墙和掌子面之间的联系筋,环向间距要控制在1.0 m 左右。

3.2 打设注浆孔

根据提前确定好的孔位, 将注浆孔标记在止浆墙上,具体如图2 所示。

图2 止浆墙断面示意图Fig.2 Section of wall for stop grouting

标记好孔位之后,钻机进场,调整钻杆的角度,用Φ130 mm 钻头对准标记点,低速钻进至1.5 m,安装上孔口管。 工程孔口管选取Φ108 mm、δ=5 mm 无缝钢管加工制作而成,长度为1.5 m。然后,在孔口管的外壁缠绕上长50~80 cm 的麻丝,再用钻机冲击到设计深度,并用水泥基锚固剂机进行锚固,以免孔口管发生渗漏浆液的问题[2]。

3.3 注浆施工

3.3.1 施工原则及顺序

在超前周边注浆施工中, 注浆是非常重要的工序,注浆效果直接关系到工程施工的成败。 因此,为保证施工质量,在进行注浆施工时,应严格遵循“先长后短,先内圈、后外圈”的施工原则,以便实现对注浆区域的严格控制,提升挤密加固效果。黄家沟隧道工程注浆施工顺序为:

(1) 依次施作A1、A3、A5、A7、A9、A23、A21、A19、A17、A15、A13、A11号注浆孔;

(2)依次施作A2、A4、A6、A8、A10、A24、A22、A20、A18、A16、A14、A12号注浆孔;

(3)依次施作B1、B3、B5、B7、B9、B17、B15、B13、B11号注浆孔;

(4) 依次施作B2、B4、B6、B8、B10、B18、B16、B14、B12、B10号注浆孔;

(5) 依次施作C1、C3、C5、C7、C9、C23、C21、C19、C17、C15、C13、C11号注浆孔;

(6) 依次施作C2、C4、C6、C8、C10、C24、C22、C20、C18、C16、C14、C12号注浆孔;

(7) 依次施作D1、D3、D5、D7、D9、D23、D21、D19、D17、D15、D13、D11号注浆孔;

(8)依次施作D2、D4、D6、D8、D10、D24、D22、D20、D18、D16、D14、D12号注浆孔。

3.3.2 注浆工艺及流程

总体采取分段前进式注浆工艺, 无塌孔分段长度控制在5~10 m 之间。 若遇到特殊地质条件,注浆难度大, 采用前进式注浆和后退式注浆相结合的注浆工艺。 注浆结束时的压力一般控制在4~6 MPa 之间,具体可按照现场情况适当调整。

分段前进式注浆的具体步骤为:(1) 分段钻孔(一般在5~10 m)结束后,退出钻杆,安装法兰盘堵头板。法兰盘堵头板与孔口管用螺栓连接牢固,为防止漏浆,中间加入高压钢垫片。 (2)将直径20 mm 注浆芯管焊在法兰盘上,再安装在孔口管法兰盘上,进行注浆。(3)注浆完成后,利用钻杆扫孔,然后钻进至下一段,再次注浆,如此往复,直到设计深度。 (4)最后一段施工完成后,将直径为42 mm 的钢花管嵌入钻孔,使之全部深入孔底,并在尾端连接止浆球阀,同时对孔内压注双液浆进行固结,作为封堵层,然后进行最后一段的注浆作业, 注浆完成后将小导管作为超前锚杆,用以加固掌子面前方围岩。

3.3.3 浆液配置

在配制单液浆时, 浆液水灰比应控制在1∶1~1∶0.8之间。配制浆液时,需提前准备好相应的台秤等计量设备。拌和浆液时,先加入水,再加入水泥,连续搅拌3 min 后,方可投入使用。

在配制双液浆时, 需要先在搅拌筒中加入适量浓度的水玻璃,再加入适量的清水,边加水边搅拌。选择波美度计进行实时测试, 将其配制成350Be 的标准浓度水玻璃液。 使两种浆液充分混合之后进入地层[3]。

3.3.4 注浆

配制好浆液后,要及时完成注浆。 注浆时,先注入单液浆,再注入双液浆;浆液浓度要先稀后浓;注浆量要由大到小;注浆压力要先低后高。当注浆量及注浆压力持续稳定上升时,用1∶1~0.8∶1 的双液浆进行封孔操作,以降低下一阶段扫孔间隔的沙浆。黄家沟隧道工程孔口管注浆状况如图3 所示。

图3 孔口管注浆示意图Fig.3 Diagram of orifice pipe grouting

开始注浆后,若出现注浆压力上升速度非常快,并快速达到6 MPa 以上的现象,可能是因为岩体裂隙比较小,导致进浆速度比较慢。 此时,需要改用低流注浆泵, 连续注入单浆液水泥浆直到完成封孔操作。 如果出现注浆压力比较低,注浆量却比较大,长时间注浆压力不上升的现象, 可能是遇到了溶洞或者其他地质结构。这时,需要及时采取间歇式注浆方法,待注浆压力提升到5 MPa 以上时,立即封孔,并保证停止注浆的时间不超过浆液凝胶的时间。

启动注浆泵之前,需要调节油压到设定刻度上,随着注浆阻力的加大,泵压会随之升高,达到设定值之后,自动停机。 对无法达到预定压力值的注浆,需要在压力达到预定值后,立即打开泄浆阀进行减压。可通过调节注浆机的溢流阀来控制注浆泵流量大小,科学合理地控制注浆机的运行速度[4]。 除此之外,凝胶时间也需要严格控制,主要是通过调换水泥浆、水玻璃的浓度以及水泥浆液与水玻璃的比例,以达到调整双液浆凝胶时间的目的。 为保证凝胶时间满足超前周边注浆施工要求, 浓度或配合比每变换一次,都需实配取样,以确定凝胶时间,并在泄浆接口混合后实际测定注入双液浆的凝胶时间, 以免发生异常情况,影响注浆效果。

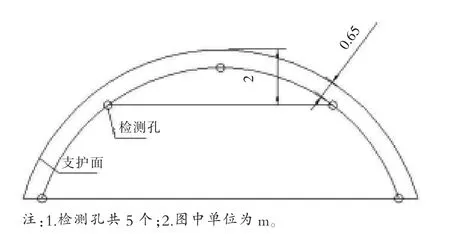

3.4 注浆效果评定

在超前周边注浆施工中, 注浆效果评定是决定开挖方案的主要依据。 在案例工程的注浆效果评定中,主要依据钻孔所得地质资料来进行评定,具体做法是,当注浆结束之后,采取分析法来评价注浆后底层浆液填充率,以判断注浆效果;对潜在的薄弱环节钻孔检查,保证检查孔不塌孔,且孔内成像探测成孔性良好,即可判定达到了设计的注浆效果[5]。检测孔位布置不少于5 个,布设在两排注浆孔位之间,距离初始支护面的距离控制在65 cm 左右,其中拱顶中心1 个,拱顶以下2 m 范围之内的边墙、拱脚两侧各1 个,具体的检测孔布置图如图4 所示。

图4 检测孔布置图Fig.4 Layout of inspection holes

3.5 管棚支护

在案例工程施工中,为满足设计要求,沿着隧道拱部120°的范围环向布置了37 根超前管棚。 管棚开孔位置到初期支护面的距离约为20 cm, 间距控制在40 cm 左右,布设深度为30 m。 管棚采用直径为89 mm、壁厚为5 mm 的热轧无缝钢管(每节长4~6 m)加工而成,沿管壁方向呈梅花形对称布设4排直径为6 mm、间距为50 cm 的溢浆孔,每根钢管全部设置溢浆孔[6]。 每段管片之间通过内接头连接,内接头采用直径为76 mm、 壁厚为5 mm 的热轧无缝钢管,长度为60 cm,插入管棚管内30 cm 后,焊接牢固。 管棚长度为30 m。

4 结语

超前周边注浆施工技术具有很强的适应性,可满足不同地质条件下的注浆施工,而且施工质量和效率都比较高。 在整个注浆过程中,要始终保证注浆管道通畅,以提升注浆的连续性。如果注浆段比较长,要进行分段注浆,严禁任意延长分段长度,必要时可重复注浆,以保证注浆质量和效果。一旦遇到浆液跑、冒比较严重的现象,要及时采用间歇式注浆方法,或者调整浆液配置,缩短凝胶时间,提升封堵效果。