桩基施工工艺在建筑工程项目中的应用

2022-02-21温国鑫

温国鑫

山西建筑工程集团有限公司(030000)

1 工程概况

山西省某综合楼建设项目,该建筑建成后A座用于基础办公,总高22层。B座用于科研项目,总高16层。项目建筑面积为75 300 m2,其中包括8 640 m2的地下建筑面积。为保证建筑整体结构稳定性,项目桩基施工工艺确定为旋挖灌注桩施工。

在项目开展前首先对地质情况予以勘查,地质勘查结果如下。①填土:混合黏土、碎石、砂砾、块石,粒径在5~25 cm,少数粒径在30 cm以上,厚度在3.60~8.00 m。②粉土:粉砂含量40%以上,厚度1.50~2.70 m。淤泥质土:粉细砂、有机质。厚度4.1~11.0 m。粉质黏土:石英、腐木、有机质;厚度0.60~3.00 m。砂砾:石英砂砾及黏性土,厚度0.50 m。花岗岩:石英、长石、黑云母,层面标高-19.14~28.98 m。上层土层多以淤泥质土和黏土为主,并不具备持力层的条件。场地范围内岩土层力学指标由现场贯入试验、室内土工试验并结合勘测结果分析确定。对比物理力学性能指标,中等风化花岗岩较上层黏土有很大程度提升。经计算,中等风化花岗岩层可作为该项目桩基持力层。

分析这些土层特性,均具有较大的压缩性、密实度差。这些软弱土层不能位为地上建筑物的持力层,因此可采用桩基础。由于上层填土包括混合黏土、碎石、砂砾、块石,粒径在5~25 cm,少数粒径在30 cm以上,可采用旋挖灌注桩、钻孔桩等非挤土类型桩,将花岗岩层作为桩基端部受力层[1]。

2 项目工程设计及桩基施工工艺

2.1 工程设计要求

案例工程具有如下特点:桩基数量较多,工程量大;总工期仅有60 d,工期较紧张;施工场地地质情况复杂,施工难度大;施工场地内禁止搭设临时设施,施工管理难度大。综合分析案例工程施工特点,桩基施工工艺决定采取旋挖灌注桩施工。

将中风化花岗岩或微风化花岗岩作为断桩持力层,由于其物理力学特性不同,设计桩端分别进入中风化岩和微风化岩,深度为0.80 m和0.50 m,有效桩长控制在25 m以上,单桩承载力为2 000 kN。经检测,施工范围内地下水呈现一定腐蚀性,因此,桩身所用混凝土需具有一定抗腐蚀性能[2]。水下浇筑混凝土强度确定为C30,膨胀剂用量占比混凝土中水泥用量的10%,抗渗性能达到W8。钢筋分别选择fy=210 N/mm2的一级钢筋(HPB 235)和fy=310 N/mm2的二级钢筋(HPB 335)。

在桩基施工验收时严格遵循JGJ 94-94《建筑桩基技术规范》、GB 5007—2002《建筑地基基础设计规范》以及《地基与基础工程施工质量验收规范》。

2.2 桩基设计计算

2.2.1 选桩

综合分析施工现场地质资料,案例工程最终确定采取旋挖灌注桩施工工艺,端桩持力层为中风化或微风化花岗岩,根据建筑物上部荷载计算值,确定桩身直径为800 mm。

2.2.2 计算桩身强度

案例工程单桩承载力理论值Q为2 000 kN,单桩承载力Q应满足轴心受压值,即:Q≤Ap×fc×ψc。其中fc为混凝土轴心抗压设计值,C30混凝土取值为14.3 N/mm2,Ap为桩身面积,ψc为工作条件系数,取值0.6。经计算Ap×fc×ψc=4 310.6 kN>Q,因此桩身强度符合设计要求。

2.2.3 计算配筋率

设计规范中要求桩筋的配筋率应在0.2%~0.65%。案例工程实际配筋率经计算公式为:n×π×(d/2)2/A。其中n为单桩钢筋数量,d为桩身钢筋直径,A为桩身截面积。经计算实际配筋率为0.64%<0.65%,配筋率符合要求。

2.3 桩基施工工艺

2.3.1 护筒埋设

在案例工程旋挖灌注桩施工过程中,护筒埋设能够对孔口起到一定保护作用。所使用的钢护筒由厚度为4 mm的钢板卷制而成,护筒直径为850 mm。将护筒埋设至土下至少2 m,从而避免在钻进过程中护筒外圈返浆而出现塌孔事故[3]。案例工程在护筒埋设过程中将护筒中心和桩位中心的误差控制在20 mm以内,同时保证护筒埋设的垂直度。

2.3.2 开孔钻进

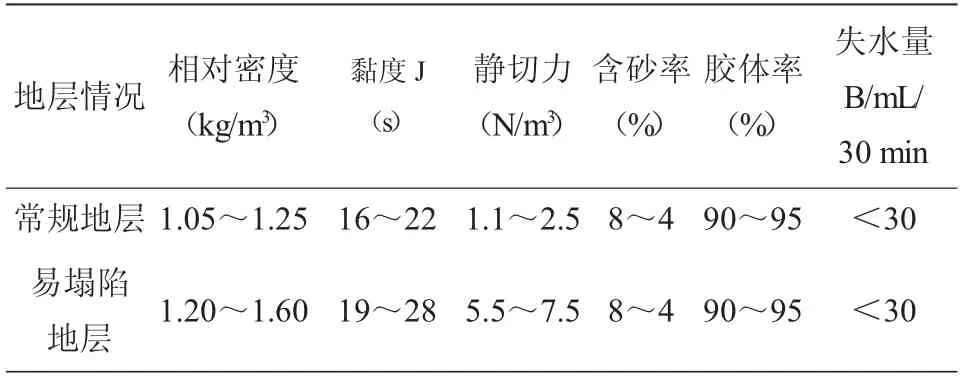

在对不同土层结构钻进时,为保证钻孔施工安全性,采取泥浆护壁,保证钻进工作正常进行。表1为案例工程泥浆性能参数。由表1可知,对松散且易塌陷的地层,泥浆的黏度、密度、静切力均有着较高要求。在案例工程中,每台钻进桩机分别配置了一个循环池和一个沉淀池。

表1 泥浆性能参数

2.3.3 清孔

案例工程清孔时将正循环清孔和反循环清孔相结合。在正循环不能将孔底泥渣清除干净时,采取反循环清孔,直至孔底泥渣厚度在50 mm以下[4]。此外,灌注水下混凝土前将孔内泥浆参数控制在以下范围内:相对密度控制在1.05~1.20 kg/m3,含砂率控制在4%以内,黏度控制在20~28 s,保证胶体率在95%以上。

2.3.4 灌注水下混凝土

水下混凝土灌注过程中,若直接将混凝土向泥浆中浇筑,在重力作用下,水泥、粗细骨料会分离,并沉淀于孔底,因此,在水下混凝土浇筑过程中借助于直径为220 mm的导管将混凝土浇筑于孔底,随着浇筑过程进行,逐步提升导管高度。为保证混凝土浇筑质量,这一环节需连续进行,不可中断。

3 工程施工难点及质量保证对策

3.1 施工难点

案例工程施工过程中,地质结构存在孤石区域,在终孔操作时若根据被钻碎的岩石屑评估持力层,其结果并不具备科学性,存在偏差风险。因此,案例工程面临难点之一是所选择的持力层能够满足桩基承载力要求。依据地质勘查信息,并分析钻机受力、钻杆抖动情况判断桩端持力层,针对不能确定的地质结构,采取原位取芯的方式进行。

工程桩基施工另一难点在于,工程设计主要以单桩为主,因此,桩身定位后需再次进行复核,确保定位准确。本工程桩基直径为800 mm,同时施工现场地质结构复杂,应对桩身垂直度予以重视,若垂直度不满足设计要求将很大程度上增加卡钻或钢筋笼上浮风险。

3.2 质量保证对策

在判断桩身是否入岩时综合考虑设计持力层埋深、桩长、桩机钻进速度以及现场孔底返渣情况等。在入岩时钻进速度会变慢,且观察岩渣特性将从强风化向中风化转变,确认入岩后,持续钻进直至设计深度。施工过程中为便于后期验收,每孔均取样备查。

钻孔施工为避免在开孔时出现孔壁塌陷,应遵循钻进过程循序渐进的原则。在钻进过程中,定期对泥浆性能进行检测,特别是在含水层钻进施工阶段,钻机每钻进3 m左右,安排专业人员对钻孔垂直度进行检测,及时纠偏,保证钻孔质量。

4 桩基施工质量检验

案例工程桩基施工结束后,要检验桩基施工质量,试验桩单桩承载力在4 000 kN以上,入土桩长28.45 m,满足设计质量要求。

5 结语

对于建筑工程项目而言,桩基施工工艺对建筑物稳定性起着关键性作用。在选择桩基施工技术时应当充分结合现场实际,根据工程设计要求及地质勘查资料,落实桩基施工工艺及质量控制对策,经检验,质量符合设计标准。