弧齿锥齿轮参数变化对行波共振特性的影响

2022-02-21沙云东栾孝驰

赵 钱 沙云东 栾孝驰,2

(1.沈阳航空航天大学 航空发动机学院,辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136; 2.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001)

航空发动机中央传动锥齿轮具有高速、重载的特性,是连接发动机和附件机匣的重要部件。由于齿轮处在高温、高转速、交变大载荷的工作环境中,其盘形结构容易在工作载荷下发生行波振动,从而引发成块破裂失效故障,主要故障形式之一是辐板处的断裂,表现形式为沿辐板根部周向的整圈断裂[1-4]。

国内外关于齿轮辐板结构和行波共振特性的研究在仿真与试验方面开展了许多工作。ARAI[5]等通过改变辐板圆角大小,研究了辐板结构对齿根应力的影响。GORDANA[6]考虑了轮辋和辐板厚度值的范围,研究了辐板厚度加强效果对内轮辋表面应力的影响。QIU[7]等采用应变测量法测定了行波共振的转速、频率,发现在斜齿轮转动中前行波振动是一个损伤因素,会产生诱导分力,极有可能演变为自激振动。Talbert[8]等利用行波理论研究发现行波可以调制齿轮啮合中的强波应变,从而导致应力高于正常值。沈允文[9]开展了斜齿轮传动系统中不同辐板布置时齿轮的动态特性分析,发现齿轮结构尺寸和辐板支承形式对系统低阶固有频率影响不大,但对高阶频率有较大影响。杨荣[10]等对某型发动机附件机匣中心传动锥齿轮进行了动态性能分析和台架动应力测试,发现当圆锥齿轮在轴向方向振动时,破坏方式大多是行波共振破坏。李树庭[11]等针对航空齿轮辐板薄、质轻、动态性能差的特点,提出了一种理论计算、结构灵敏度分析及参数动力修改的结构动态设计方法。

本文基于有限元仿真分析方法,研究弧齿锥齿轮参数变化对行波共振特性的影响关系。通过改变从动齿轮的辐板厚度,研究齿轮的行波共振特性。研究内容为航空发动机中央传动锥齿轮结构强度设计提供了依据,实现了在工作转速范围内有效避开共振转速或减少振动幅值。

1 行波共振理论

具有中心轴不转动的轮盘结构通常存在的3种振型,分别为节圆型、节径型以及节圆和节径的复合型,如图1所示。对于盘状零件,容易发生节径型振动[12]。弧齿锥齿轮形状与轮盘十分相似,表明此种齿轮易发生节径型行波共振。

当齿轮相对坐标系静止时,齿轮辐板各点振动位移的表达式为:

式中:z为圆盘的横向振动位移,mm;A(r)为齿轮的径向振幅,它是半径r的函数,mm;m为节径 数;θ为圆周角;ω为扇形振动的角频率,rad·s-1;t为 时间,s。

当齿轮相对于坐标系旋转时,式(1)可以按照指数形式或三角函数形式展开:

由此可见,齿轮辐板节径型振动可分解为两个大小相等且不随时间变化的相互反向旋转的前、后行波,而行波振动就是齿轮盘上的各点随着波的传过作起伏振动。当前、后行波固有频率与激振频率相等时,齿轮就会发生行波共振现象。

相对于固定坐标系旋转的齿轮盘前、后行波固有频率的表达式为:

式中:ff为齿轮前行波振动频率,Hz;fb为齿轮后行波振动频率,Hz;fd为齿轮节径型振动的振动频率,Hz;i为主、从动锥齿轮的传动比;Z1为主动齿轮齿数;Z2为从动齿轮齿数;N2为主动锥齿轮的转 速,r·min-1。

当齿轮所受激振力频率与齿轮固有频率处在同一坐标系下,且激振力的频率与齿轮前、后行波振动频率一致时,即:

此时,若激振力对齿轮振动作正功,则齿轮发生节径型行波共振。当发生行波共振时主动轮转速表达式为:

式中:前行波取“-”;后行波取“+”。

2 弧齿锥齿轮行波共振特性分析

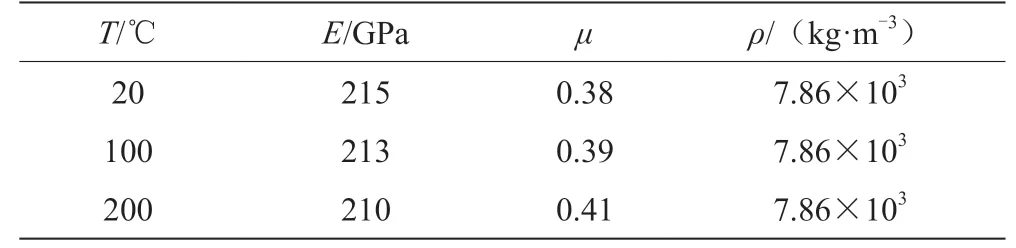

弧齿锥齿轮的主要参数如表1所示,不同温度下的齿轮材料属性如表2所示,借助于UG三维软件创建啮合齿轮的模型,如图2所示。

表1 主、从动锥齿轮的主要参数

表2 不同温度下的齿轮材料参数

通过齿轮模态分析,获得齿轮各阶频率值,进而求解齿轮的行波共振特性。齿轮的模态分析是根据齿轮结构本身的固有特征描述齿轮动态特性的过程。在试验过程中,因为从动轮辐板处更易发生掉块和断裂故障,所以有限元模态分析主要针对从动轮展开。

设置齿轮参数时,从动锥齿轮选用齿轮材料在20 ℃下的物理参数属性。有限元网格划分使用六面体网格划分的方法。由于航空传动齿轮转速较高,高阶频率对于齿轮传动影响更大,通过提取前12阶的模态,从分析结果中选取从动锥齿轮一节径、二节径、三节径、四节径下的模态振型,如图3所示。依据从动锥齿轮振型图可以看出,锥齿轮振型符合盘形结构振动形式和振型规则。静频仿真结果如表3所示,与实验结果对比可以得出,三节径误差均小于2%,四节径误差均小于5%,有限元仿真结果与试验测试结果基本吻合,验证了仿真模型的有效性。

表3 模态分析的仿真值与试验结果对比

3 齿轮参数变化对行波共振的影响

基于行波共振理论,通过改变从动轮辐板厚度,对从动锥齿轮进行了模态分析,并提取了三、四节径下的静频值。由于齿轮的静频值与动频值相差较小,在实际应用中可以静频值代替动频值计算各节径下的前、后行波共振频率和前、后行波共振转速。

从动锥齿轮全辐板厚度为17.28 mm,齿轮模型的辐板厚度为10.28 mm,是从动锥齿轮全辐板厚度的60%。改变辐板厚度分别为8.28 mm、9.28 mm、 9.78 mm、10.28 mm、10.78 mm、11.28 mm、 12.28 mm,使辐板厚度占比变成48%、54%、57%、60%、62%、65%、71%。当工作温度分别为60 ℃、100 ℃、150 ℃、200 ℃时,分析辐板厚度变化对齿轮行波共振转速、频率变化的影响规律。锥齿轮各辐板厚度下的行波共振转速与频率值变化趋势如图4所示。当工作温度一定时,随着齿轮辐板厚度的增加,齿轮在三节径和四节径下的共振频率和共振转速的范围会随之增加。

图4中:f3为三节径静频值;ff3为三节径前行波频率值;fb3为三节径后行波频率值;f4为四节径静频值;ff4为四节径前行波频率值;fb4为四节径后行波频率值;nf3为三节径前行波转速;nb3为三节径后行波转速;nf4为四节径前行波转速;nb4为四节径后行波转速。

依据图4可以清楚地看到,在不同温度下,随着齿轮辐板厚度的变化,齿轮的三、四节径行波共振特性的变化规律如下。第一,随着辐板厚度增加,齿轮在三、四节径下的前、后行波的共振频率和共振转速会增加。第二,随着工作温度增加,齿轮在三、四节径下的前、后行波的共振频率和共振转速会减小。第三,对比齿轮辐板厚度改变或者工作温度改变时频率值和转速的变化范围,发现辐板厚度变化对于齿轮共振特性比工作温度变化更敏感。同时,依据齿轮的共振工作转速范围变化,设计时在满足齿轮有关设计要求的同时,还应对从动锥齿轮辐板厚度做相应调整,使共振转速避开实际工作转速范围,从而保证齿轮正常运转,增加齿轮工作的稳定性。

4 结语

本文通过对某型发动机弧齿锥齿轮开展行波共振特性分析和对弧齿锥齿轮的模态分析,基于试验结果验证了仿真模型的有效性。同时,针对弧齿锥齿轮的辐板厚度变化开展模态分析,获得了齿轮发生行波共振时的频率和转速范围。在不同温度下,辐板厚度变化会改变齿轮的行波共振特性。通过调整辐板厚度,可以避开共振转速或共振频率。