偏载状态下集束式潜孔锤气流调节机构同步特性分析

2022-02-21陈孟举秦伟业吴万荣芮红艳

娄 磊, 陈孟举, 秦伟业, 吴万荣, 芮红艳

(1.南京工业职业技术大学 机械工程学院, 江苏 南京 210023;2. 贵州中烟工业有限公司 毕节卷烟厂, 贵州 毕节 551700; 3. 中南大学 机电工程学院, 湖南 长沙 410083)

引言

集束式潜孔锤常应用于矿山救援、煤矿瓦斯抽采等需要快速掘进作业的场合,集束式潜孔锤钻孔直径大,冲击作业时需要大量的高压气体,需数个空压机组集中供气,高压大流量的空气调节技术成为集束式潜孔锤的关键技术之一。空压机组输出气体的流量和压力要根据岩层的变化而不断调整,当岩层硬度大时,应采用高压力、大流量气体,以提高凿岩效率。当岩层硬度不大时,可采用低压、小流量气体,以适应岩层。当前采用集束式潜孔锤进行作业,在岩层硬度变化时,不能调节气流的压力及流量,造成钻孔凿岩能耗过大。为此,本研究提出一种气流调节方法及机构,以解决集束潜孔锤在不同工况作业时的气流分配问题。

集束式潜孔锤工作时,如空压机的流量较小则会造成上返岩屑不利,发生堵钻现象,如空压机的流量较大会出现空压机憋压,如流量过大还会出现潜孔锤头断裂,造成潜孔锤不冲击等恶劣事故,合理分配冲击器及吹渣所需的空气流量极其重要[1]。针对集束式潜孔锤的作业效率问题,石智军等[2]对大直径集束式潜孔锤的掘进工艺进行分析并进行了试验, 结果表明,相比普通的牙轮钻掘进作业,相同钻孔直径下,集束式潜孔锤可以成倍的提高作业效率;高文强等[3]对集束式潜孔锤的配气机构进行了优化设计,并利用Fluent对配气机构进气通道中气体的运动过程进行了模拟。本研究设计的集束式潜孔锤的气流调节机构采用多油缸驱动,为合理分配掘进及排渣气流,避免组合潜孔锤的气流分配不均匀,要求多油缸同步控制,以保证气流调节机构的阀门均匀打开。多油缸同步控制的研究主要集中在两方面:一方面是同步控制器及算法的研究[4-8];另一方面是分流集流阀结构及性能的研究[9-14]。本研究设计并加工了集束式潜孔锤的气流调节机构,采用分流集流阀和比例阀对调节机构的驱动油缸进行控制,设置了均载模式和偏载模式工况,研究气流调节机构在不同载荷模式下的同步特性。

1 集束式潜孔锤及气流调节机构原理

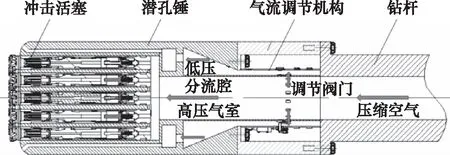

集束式潜孔锤模型如图1所示,主要由潜孔锤段、气流调节端及钻杆段组成。钻杆为中空钻杆,保证钻杆内部可以通过气流,气流调节段主要对钻杆内流入的气流进行控制,从而实现对气流的分配。

图1 集束式潜孔锤模型Fig.1 Cluster type DTH hammer model

图2为集束式潜孔锤调节机构的气流分配原理图,空压机组集中供气,集束式潜孔锤的钻杆为中空设计,高压大流量气体经钻杆向下流动,当气体流经气流调节机构时,调节阀在驱动油缸的作用下动作,调节阀片打开,高压气流经过调节阀流向低压分流,经排气孔排出后进行吹洗岩渣作业。调节阀门开度可以调节分流气流量,从而可实现对高压气室压力和流量的调节。经排气孔排出的气体可对孔底岩屑进行吹洗,合理调节阀门可以实现钻进和携岩气流的有效分配。

图2 调节机构气流分配原理图Fig.2 Air distribution schematic of adjustment mechanism

气流调节机构模型如图3所示。调节机构的内筒和钻杆内部的气流通道对应,外筒和潜孔锤的低压分流腔对应。当调节机构在驱动油缸的作用下动作时,调节阀片打开,钻杆内部的高压气体被分流至低压分流气腔,实现了气流的有效分配。

2 控制阀结构及数学模型

2.1 分流集流阀

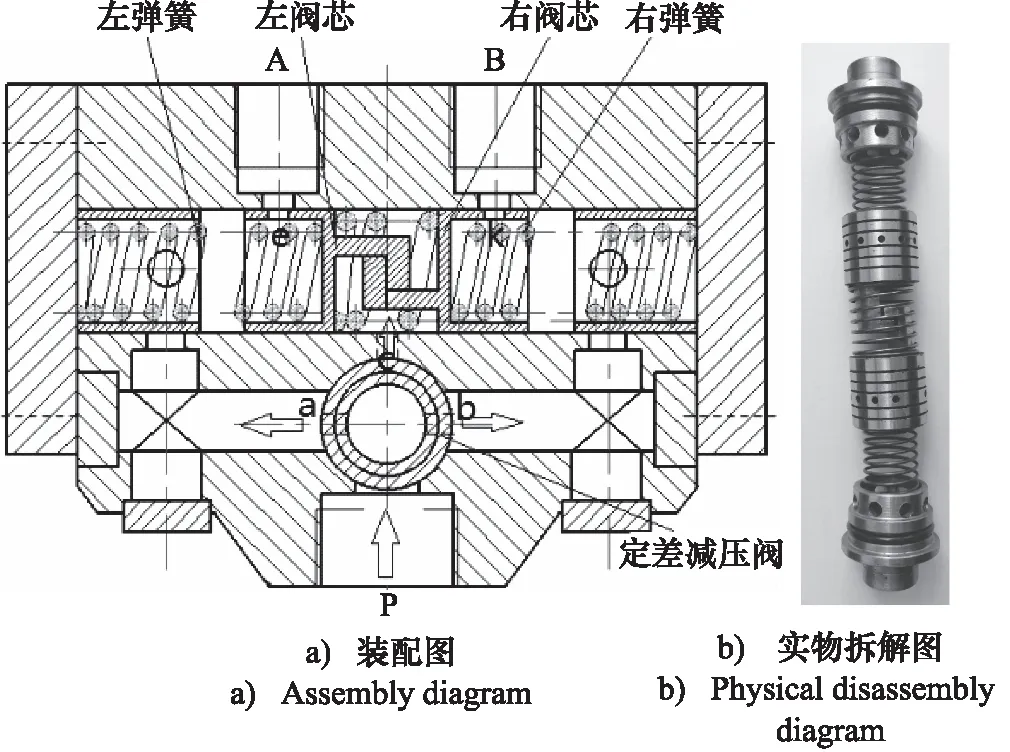

分流集流阀结构如图4所示,主阀芯中间有中间弹簧及挂钩。分流时,在压力油作用下挂钩起作用,集流时,在压力油的作用下,左右两侧主阀芯压缩中间弹簧。本研究试验采用其分流工况,可以看到主阀芯分为左右两半,通过挂钩相连接。

图4 分流集流阀Fig.4 Dividing focusing valve

分流集流阀液流控制原理如图5所示。

图5 分流集流阀控原理图Fig.5 Schematic diagram of dividing focusing valve control

节流孔a的流量方程为:

(1)

节流孔b的流量方程为:

(2)

节流孔c的流量方程为:

(3)

节流孔e的流量方程为:

(4)

节流孔k的流量方程为:

(5)

总的流量连续性方程为:

(6)

左侧阀芯的受力方程为:

右侧阀芯的受力方程为:

黑龙江省冰雪旅游文化的发展具有多种多样的形式,冰雪旅游资源同冰雪艺术、当地民俗文化的结合也越来越紧密。黑龙江省冰雪资源丰富、冰雪期长、降雪量大、雪的质量也很好,得天独厚的自然禀赋,促使黑龙江省冰雪旅游业不断发展壮大。目前,黑龙江省拥有百余家滑雪场,这些滑雪场按照规模大小可以分为大、中、小型。2012年黑龙江省共接待国内外的旅游者25382.0万人次,促进黑龙江省实现旅游业总收入的快速增长。

式中,A1,A2,A3分别表示节流孔a,b,c的面积;Q1,Q2,Q3分别为流经节流孔a,b,c的流量;Q0为分流集流阀入口流量;QA,QB为分流集流阀出口流量;p1,p2,p3分别为节流孔a,b,c后各腔的压力;p0为分流集流阀的入口压力;pA,pB为分流集流阀出口压力;Cd为节流口的流量系数;x为主阀芯的移动量;D为阀芯直径;ρ为油液密度;βe为油液弹性模量;V0为分流集流阀定差减压阀阀套内扣除阀芯部分的容积;K为左右侧弹簧的刚度;K1为中间弹簧刚度。

2.2 比例阀

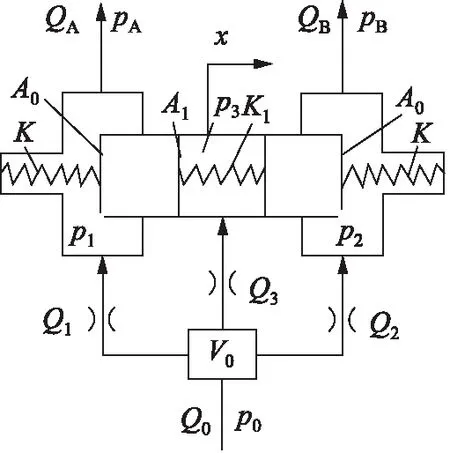

比例阀主阀芯带有位移传感器及控制电路板,其阀芯开口位移量可被控制器实时检测。比例阀控制集束式潜孔锤气流调节机构的3个驱动油缸的控制框图如图6所示。

图6 比例阀同步控制原理图Fig.6 Schematic diagram of proportional valve synchronous control

比例阀放大器的电流控制:

I=KaΔu

(9)

主阀芯位移传递函数:

(10)

阀控驱动油缸的数学传递函数:

(11)

积分分离PID控制器数学模型如下:

(12)

式中,Ka,I,Δu分别为比例阀放大器放大系数、输出电流及输入电压;xp,xv分别为液压缸及比例阀阀芯的位移;uk为PID控制器输出信号;ωm为比例阀的固有频率;ζm为比例阀的阻尼比;ωh为液压缸的固有频率;ζh为液压缸的阻尼比;Kq为比例阀流量增益;A为驱动油缸的油液作用面积;Kp为比例系数;Ti为积分控制时间;Td为微分控制时间;ek为系统给定输入与输出的偏差值。

3 试验原理及方案

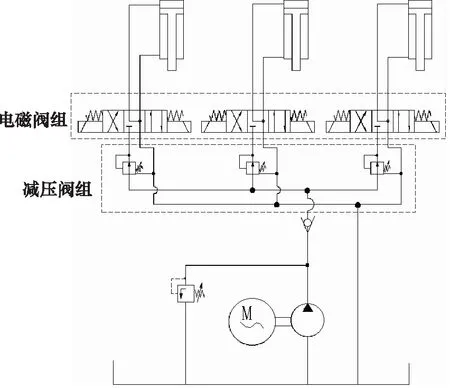

图7为调节阀门的驱动系统原理图,图7a中3个驱动油缸由电磁阀及分流集流阀组控制驱动调节阀门,图7b中3个驱动油缸由3个比例阀分别控制驱动调节阀门。

图7 阀门驱动系统原理图Fig.7 Schematic diagram of valve drive system

图8 阀门加载系统原理图Fig.8 Schematic diagram of valve loading system

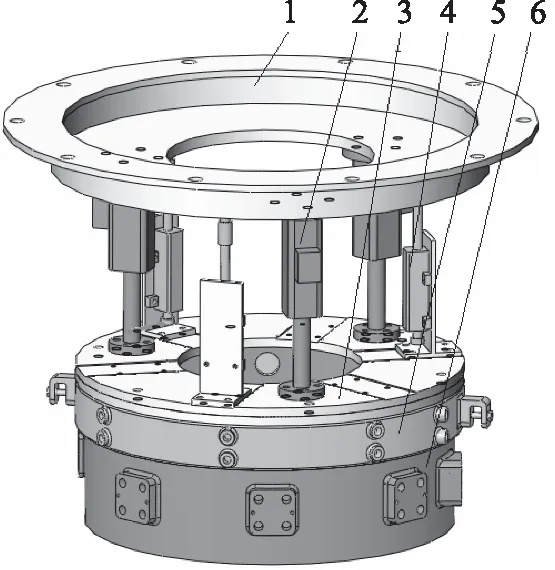

图9为加载油缸布置图,3个加载油缸间隔120°布置,其一端固定与顶板上,另一端固定于加载板上,设定3个加载油缸的减压阀的压力,即可设定不同的加载状态,内筒为了方便试验进行了截短处理,调节阀门在驱动油缸的带动下可上下移动。

1.顶板 2.加载油缸 3.加载板 4.减压阀组5.调节阀门 6.内筒图9 加载油缸布置图Fig.9 Layout of loading cylinder

图10为阀门上移图,阀门上移时,调节气孔打开,实现高压气体的分流。为验证驱动油缸的同步特性,设计阀门机构内筒和阀门的间隙为20 mm。加载油缸的输出压力由减压阀组设定,加载油缸组的载荷模式见表1。

图10 阀门上移图Fig.10 Upward movement of valve

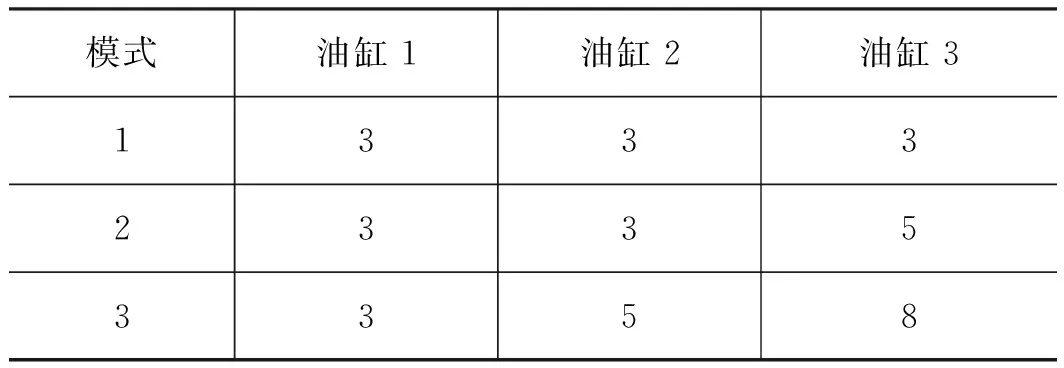

表1 加载油缸载荷模式Tab.1 Load mode of loading cylinder MPa

加载油缸通过减压阀设置了3种加载模式,第1种为均载模式,3个加载油缸的载荷均设定为3 MPa,第2、第3种均为偏载模式。

4 三缸同步试验

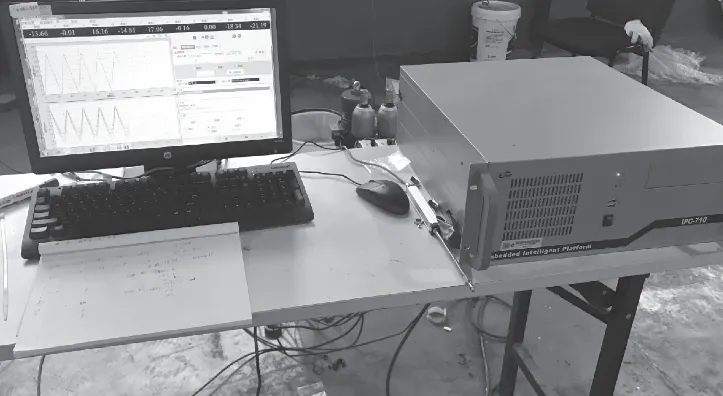

三缸同步试验装置如图11~图13所示,其液压系统控制原理图见图7,加载油缸的载荷模式如表1所示。试验系统油源输出的压力和流量均可根据试验需要调节。为检测阀门的运动误差,工控机控制驱动油缸以三角波的形式往返运动。

图11 调节阀门试验装置Fig.11 Regulating valve test device

图12 控制阀对比试验Fig.12 Comparison test of control valve

图13 调节阀门控制系统Fig.13 Regulating valve control system

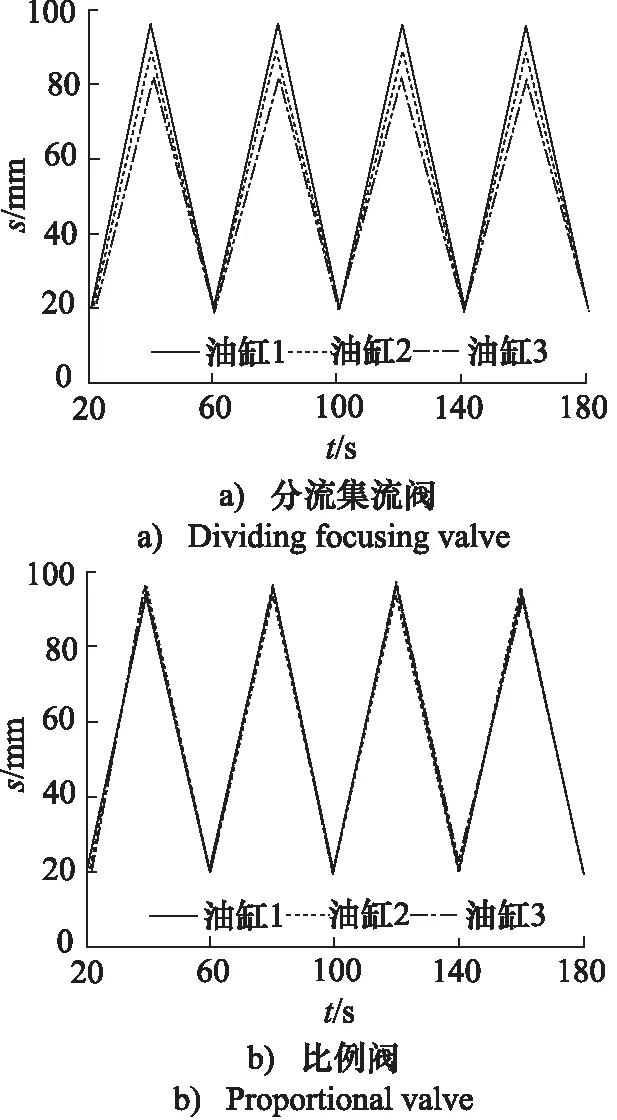

对气流调节阀门进行均载及偏载试验,试验结果如图14~图16所示。试验过程中为避开油缸在起始位置和终点位置由于非线性、阀门惯性等带来的误差,不对驱动油缸的起始和终点位置进行分析,仅分析油缸从20~95 mm处的往返试验曲线。

图14为分流集流阀和比例阀的均载试验曲线图,均载试验时,3个加载油缸的载荷均设定为3 MPa,20~40 s,驱动油缸为伸出工况,40~60 s,驱动油缸为缩回工况。从图中可知,20~40 s,3个驱动油缸同时伸出,带动阀门向前移动,当阀门到达95 mm处,工控机控制电磁阀换向,调节阀门后退,阀门向后移动至20 mm 处停止。驱动油缸在均载状态下以三角波形式循环往复在20~95 mm处运动,分流集流阀的同步误差约在2 mm以内,比例阀控油缸的同步误差约在1 mm 以内。

图14 均载试验曲线图Fig.14 Curves of equal load test

图15为分流集流阀和比例阀的偏载模式1试验曲线图,由图15a可知,启动瞬间,3个驱动油缸的位移曲线重合,随着位移的增加,由于负载的不均匀,分流集流阀芯在偏载载荷的作用下,自动调整重新分配流量,但由于阀芯不平衡力、内漏及节流孔加工误差的影响,3个驱动油缸的位移误差逐渐增大,到达终点时,位移误差达12 mm;由图15b可知,比例阀在偏载模式1状态下工作时,油缸的位移曲线重合性好,比例阀的控制精度高,最大误差仅为1.5 mm。

图15 偏载模式1试验曲线图Fig.15 Test curves diagram of eccentric load mode 1

图16为分流集流阀和比例阀的偏载模式2试验曲线图,由图16a可知,在20~40 mm内,3个驱动油缸的位移误差达到2 mm,由于负载的不均匀,随着位移的增加,3个驱动油缸的位移误差逐渐增大,到达终点时,位移误差达16 mm。由图16b可知,比例阀在偏载模式2状态下工作时,油缸的位移曲线重合性好,同步控制精度高,最大误差控制在2 mm以内。

图16 偏载模式2试验曲线图Fig.16 Test curves diagram of eccentric load mode 2

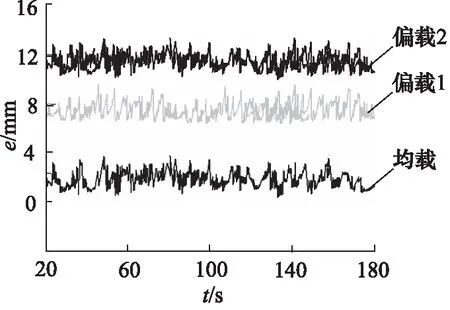

图17和图18分别为分流集流阀及比例阀的平均误差曲线图。对比可知,均载转态下,分流集流阀和比例阀的误差都较小,分流集流阀的平均误差在2.5 mm左右,比例阀的平均误差在1 mm左右;随着偏载载荷的增加,分流集流阀的平均误差逐渐增大,由偏载模式1到偏载模式2变化时,分流集流阀的平均误差由8 mm 增大到13 mm,误差由10%增大到17%左右,比例阀的平均误差始终控制在2 mm以内,同步精度较高。

图17 分流集流阀平均误差曲线图Fig.17 Average error curves of dividing focusing valve

图18 比例阀平均误差曲线图Fig.18 Average error curves of proportional valve

5 结论

(1) 设计了集束式潜孔冲击器的气流调节机构,针对气流调节机构中阀门的同步控制,分析了分流集流阀及比例阀的结构及控制原理,推导了分流集流阀及比例阀的数学模型;

(2) 搭建了气流调节机构试验台,测试了均载转态和偏载状态下气流调节结构在分流集流阀及比例阀控制下的同步特性,试验结果表明,均载状态下,分流集流阀及比例阀的同步精度均较高,随着偏载载荷的增加,分流集流阀的平均误差逐渐增大,由偏载模式1到偏载模式2变化时,分流集流阀驱动阀门的最大位移误差由10%增大到17%,比例阀的平均误差始终在2 mm以内,比例阀的同步控制精度较高。