水田带状复式整地机关键部件设计与试验

2022-02-21孙文峰付天鹏卢佳琪常晋恺王吉权

孙文峰 付天鹏 何 跃 卢佳琪 常晋恺 王吉权

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

水稻耕整地机械化是水稻生产机械化的重要环节,其可为水稻生长提供良好的土地基础[1-2]。在保护性耕作的大背景下,水稻宽窄行栽培模式得到广泛应用[3-6],它解决了水稻生产中个体与群体、密度与通风透光的矛盾问题,体现出较高的增产优势。为适应少免耕带状苗床整地作业需要,水田的带状整地模式被提出[7-9],该模式对秧苗生长区域进行整地作业,而其余区域为免耕区,使水稻的耕作环节得到简化,大幅度减小作业量,降低整地作业动力消耗,节省泡田用水量,减少生产投入。近年来,为提高机具作业效率,最大限度地减少机械进地的次数,复式作业已成为农业机械耕作发展方向[10-13]。

国内外学者对带状复式整地装备展开了研究。美国Northwest Tillers公司生产的条带耕整机[14],采用条带旋耕后碎土镇压的作业方式,通过调整旋耕刀排布适应洋葱、豆类、玉米、棉花、胡萝卜等作物的耕作要求。美国Yetter 2984 Maverick HR Plus型条带耕整机[15],可完成切茬、清秸、松土、碎土等作业,由于各工作部件均安裝有安全回位弹簧,能够根据各自所需的预紧压力和作业要求进行单独调节,提高单体的仿形能力和可靠性。贾洪雷等[16]设计的lGH-3型行间耕整机,能够使机具根据耕作要求实现行间浅旋、垄台碎茬及全幅旋耕3种作业模式的转换。李向军等[17]设计的组合式灭茬、苗带旋耕整地机,针对高寒垄作地区保护性耕作残茬难处理问题,能一次完成垄上灭茬、垄中带状旋耕、耕后回土镇压等多项作业,实现秸秆全量还田,并将传统耕作和少耕相结合,既可进行复式作业,也可完成单项作业。许春林等[18]设计的斜置式螺旋带状整地试验装置,具有作业效率高、作业功耗低、碎土率高等优点。但对带状复式整地机械的研究大多集中在旱田方面[19-21],针对于水田带状复式整地机具研究较少。

本文针对水稻插秧苗床整地技术的特点,设计一种带状少耕整地复式作业机具,并对其整地关键部件进行研究,机器作业后一次泡田即可进行秧苗插秧作业。重点进行带状旋耕结构参数设计及多区段旋耕刀片的排列方式优化,确保耕作带宽的稳定性及作业效果良好,以期为水田少免耕装备研发与优化提供理论支撑和技术参考。

1 总体结构与工作原理

1.1 总体结构

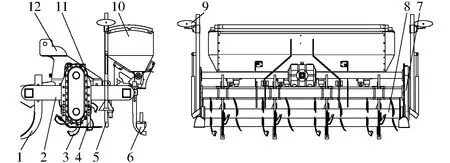

水田带状复式整地机可以实现一次作业完成水稻苗床的浅松、带状旋耕及侧深施肥等功能,其整体结构如图1所示,主要参数如表1所示。整机由拖拉机三点悬挂连接,主要由浅松部件、机架总成、多区段旋耕部件、限深机构、划印器、施肥系统及传动系统等部件组成。其中浅松铲、多区段旋耕部件及开沟施肥铲从前至后以纵向中心线相重合的方案配装,通过设计作业宽度匹配水稻宽窄行插秧苗床宽度尺寸,从而实现水田少耕复式作业;肥箱总成配装在机架总成后侧上部与开沟施肥铲总成连通;两侧的限深拖板既可调节整机作业深度,也可与地面接触呈支撑配合,完成机具的停放保管。

图1 水田带状复式整地机结构简图Fig.1 Structure diagram of strip spacing multifunctional combined ground preparation machine in paddy field1.浅松部件 2.机架总成 3.多区段旋耕部件 4.限深托板 5.横置隔挡板 6.开沟施肥铲 7.传动箱 8.防缠绕旋耕刀轴 9.划印器 10.肥箱总成 11.传动系统 12.三点悬挂总成

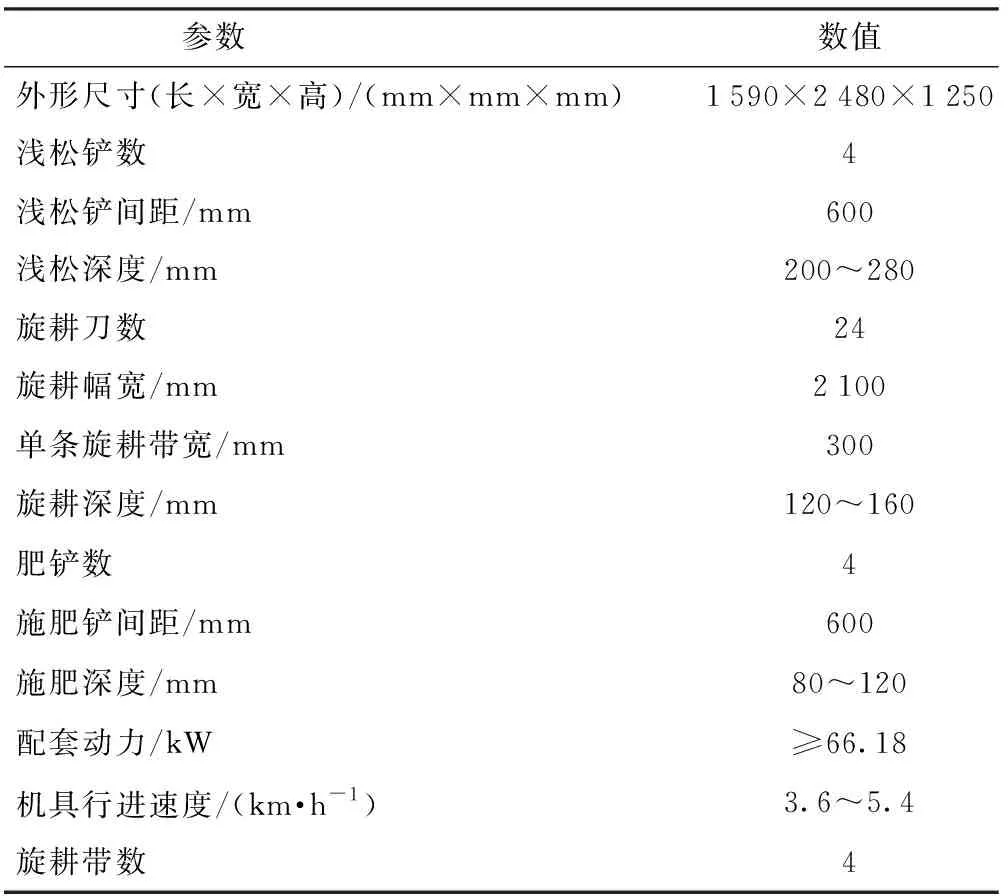

表1 水田带状复式整地机主要参数Tab.1 Parameters of strip spacing multifunctional combined ground preparation machine in paddy field

1.2 工作原理

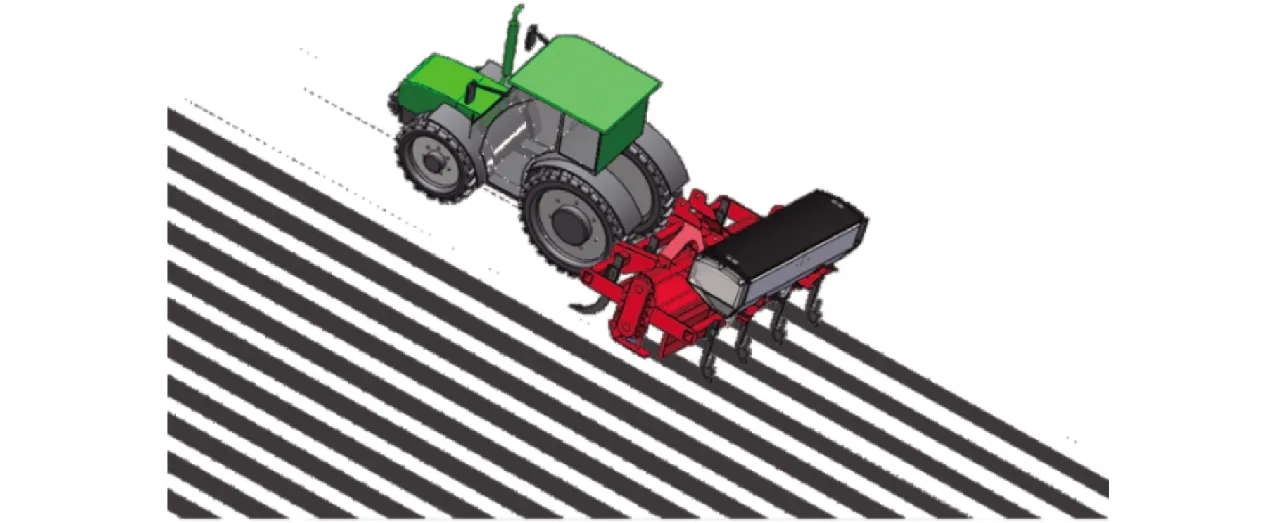

目前水田耕作多选用功率为66.18~73.53 kW的拖拉机配合相应机具完成作业,依据功耗要求并结合农业生产的实际情况,将水田带状复式整地机工作带设置为4条。如图2所示,工作时,等距固定在机架总成上的浅松铲首先对土壤进行浅松作业,以达到加深耕作层、改善土壤的透水透气性能和团粒结构、降低旋耕阻力的目的;采用侧传动的方式,通过中间万向节、减速机构将动力传输至旋耕刀轴,由旋耕刀轴驱动多区段旋耕刀组完成土壤的苗床整地作业;施肥铲水平放置在浅松铲及旋耕刀组正后方,降低了其壅土和堵塞的可能性,施肥机构由调速电机变量驱动,可根据机具行进速度精准变量调节施肥量。整机作业后形成有利于水稻宽窄行栽植的下粗上细、上虚下实、透气性良好的土壤耕作条带,一次泡田后即可进行秧苗插秧作业。

图2 水田带状复式整地机工作示意图Fig.2 Working schematic of strip spacing multifunctional combined ground preparation machine in paddy field

1.3 耕作带宽设定

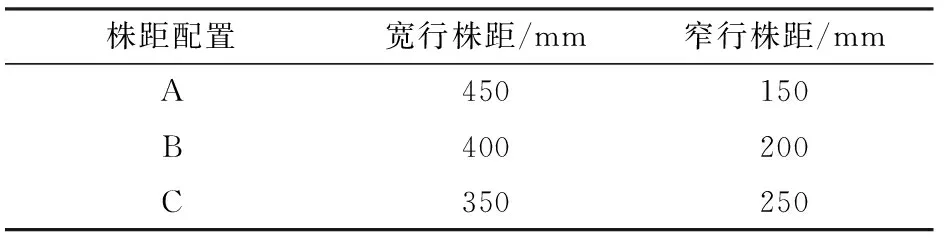

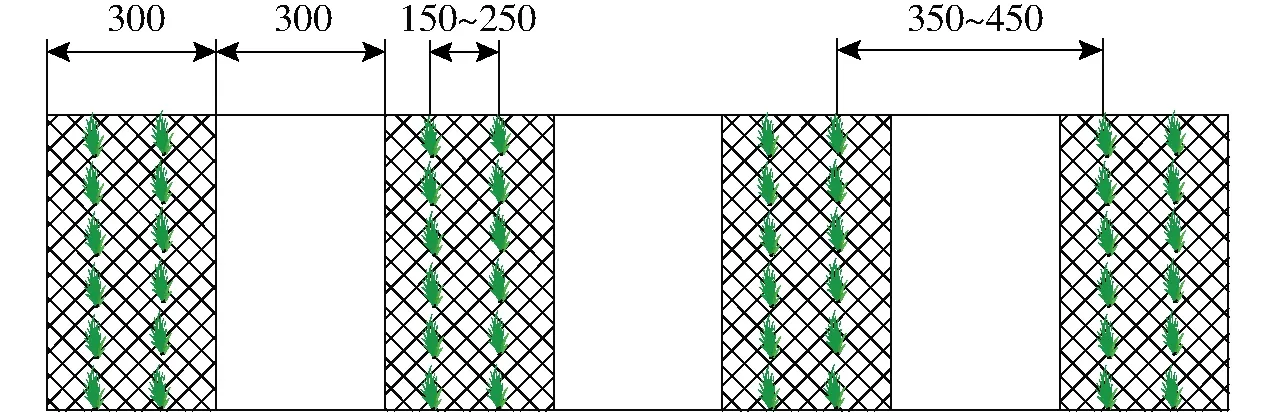

水稻宽窄行栽植模式,即窄行距与宽行距间隔插秧的水稻高产栽培模式,其利用水稻边际效应强的特点,增强水稻整体光能利用率,密疏有度,改变田间小气候,充分发挥了水稻个体与群体的增产潜力。经实际调查和查阅文献[22-23]可知,目前现有的水稻宽窄行栽植模式配置有3种株距要求,如表2所示。因此,将耕作带宽设定为300 mm,在300 mm的条带上完成两行水稻插秧,将相邻的区域作为免耕带,整机带状整地作业后秧苗栽植效果示意图如图3所示。

表2 水稻宽窄行株距配置Tab.2 Rice wide and narrow row spacing configuration

图3 带状整地作业后插秧示意图Fig.3 Schematic of planting with tilling strips and wide and narrow rows of rice

2 关键部件设计

2.1 带状旋耕机构

带状旋耕机构由机架、传动系统、旋耕刀轴、多区段旋耕刀组等组成。带状旋耕机构采用横轴侧传动形式,拖拉机动力输出轴输出的动力,通过万向节总成传给减速器,再经传动机构将旋转动力传递给旋耕刀轴,旋耕刀轴上刀座设置采取间隔式排列,以配合多区段旋耕刀组完成带状旋耕作业。

2.1.1旋耕机构运动与功耗

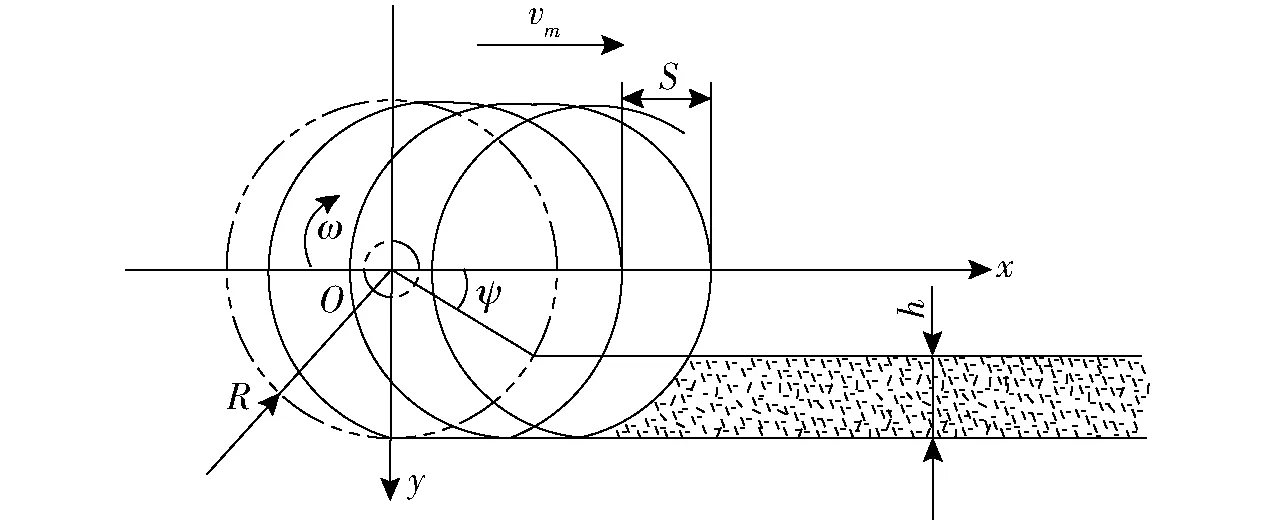

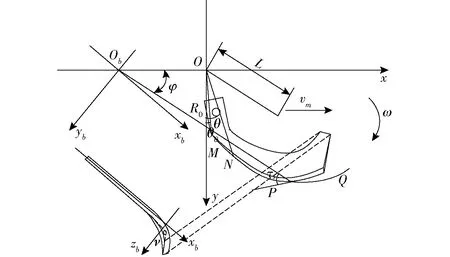

旋耕作业时,旋耕刀运动轨迹表现为旋耕刀的角速度和机组前进速度的合速度,如图4所示,x正向为动力前进方向,垂直向下为y轴正向,以Oxy为投影面,旋耕机构正常工作时,刀具端点运动方程为

图4 旋耕刀运动轨迹Fig.4 Rotary tiller structure movement track

(1)

式中vm——机组前进速度,m/s

R——刀具回转半径,mm

ω——刀轴角速度,rad/s

t——时间,s

h——耕深,mm

为了使旋耕刀能够有效地切削土壤,旋耕刀端点运动轨迹为余摆线,即旋耕速比λ满足

(2)

式(1)对时间t求导可得

(3)

为满足向后抛土的条件,刀片绝对运动轨迹上任意一点绝对速度的水平分速vx<0,得

vm<(R-h)ω

(4)

旋耕刀入土角为

(5)

式(5)代入式(3)可得

vx=vm-ψω(R-h)

(6)

(7)

安装在同一回转平面内的旋耕刀切削土壤时入土点的距离为旋耕机切土节距,已知切土节距S计算式为

S=vmt

(8)

(9)

式中Z——同一安装平面内安装的刀片数

将式(9)代入式(8)可得

(10)

由式(10)可知,Z越大,旋耕机切土节距越小,但Z越大,旋耕机缠草堵土的情况越明显,根据本机的实际作业情况,设单个耕作条带同一安装平面内安装刀片数Z为2,联立式(10)、(6)可得旋耕刀轴转速为

(11)

由式(11)可得除切土节距S和旋耕深度h外,带状旋耕机构的主要运动参数为行进速度vm与刀轴转速nm。设计耕深h为12~16 cm,旋耕刀回转半径R为250 mm,机具行进速度vm取0.5~1.5 m/s(3.6~5.4 km/h)代入式(11)计算得旋耕刀转速nm为220~260 r/min,此时旋耕速比λ最小值为5.75,满足作业条件。

旋耕机构的功耗主要由旋耕机构传动部分、克服作用于土壤水平反力、切削土壤和抛掷土垡所耗功率组成,旋耕装置消耗总功率为

N=Nq+Np+Nn+Nf

(12)

式中Nq——切削土壤消耗的功率,kW

Np——抛掷土垡消耗的功率,kW

Nn——克服土壤水平反力消耗的功率,kW

Nf——传动装置消耗的功率,kW

其中,Nn是土壤沿机组前进方向作用于刀轴上的反力所消耗的功率。本机为正转旋耕,故功率Nn有助于帮助推动机组前进,可取代部分机具前进所需功率,因此取负号。

旋耕刀随机组前进的同时绕刀轴做圆周运动耕耘土壤,切土和抛土发生在同一过程中,旋耕机切土功率为

(13)

式中Aq——切削土壤比功,N/cm2

B——旋耕幅宽,mm

土粒在旋耕刀作用下的运动十分复杂,旋耕刀的形状和尺寸、在刀轴上的排列方式、土壤条件以及垡块尺寸和形状都对土粒的运动方向和速度有影响,旋耕机抛土功率计算式为

(14)

式中Ap——抛掷土壤比功,N/cm2

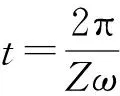

旋耕刀轴受力如图5所示,克服土壤水平反力消耗功率Nn为旋耕机克服土壤沿水平方向作用于刀轴上的反力所消耗的功率。

图5 刀轴受力分析Fig.5 Stress analysis of cutter shaft

设土壤作用于刀轴上的平均阻力Q,在刀轴上均匀分布,m为刀轴阻扭矩,它由相继入土的各单刀阻扭矩合成。旋耕刀端点以回转半径r切土时,其阻力合力的作用半径r′=0.9r,则Q=m/r′,以刀轴中心O为圆心、旋耕刀最大回转半径为半径作圆,未耕地表水平线与圆周交于点A,此时旋耕刀入土角为ψ。相对于半径线OA,作交角为切削角β(β<0)的半径线OB,在OB上0.9r处确定点P′,设力Q作用点位于点P′,由图5分析可得

(15)

则旋耕机构克服土壤水平反力消耗功率Nn计算式为

Nn=Qxvm

(16)

此部分功耗和旋耕刀排列方式密不可分,若旋耕刀采用单一螺旋线排列,一定程度增大其水平侧向力,增大Nn。本机旋耕机构由于旋耕刀采用了多区段排列,降低了旋耕机构的侧向输土,故也将单向螺旋排列纳入考虑范畴。

旋耕机传动部分损耗功率Nf为

Nf=(1-η)(Nq+Np+Nn)

(17)

式中η——传动效率

综上所述,旋耕机机构功率消耗N为

(18)

由式(18)可知,机具行进速度、旋耕刀轴转速、旋耕刀片的设计及旋耕刀片在刀轴上排列方式都会对旋耕机构的功耗产生重要影响。

2.1.2旋耕刀设计

旋耕刀采用专利技术(CN202023237966.7)的打浆、旋耕通用刀片,刀片既可与本文机具结合完成对土壤及前茬秸秆的切削旋耕作业,同时也可配合相应机具完成水田苗床的耙浆平地作业。因此旋耕刀刃口不仅要有适当滑切角,以实现适度滑切功能;同时需有相应的正切面[24],方便打浆作业时,获得更好的泥土碎化搅浆效果。

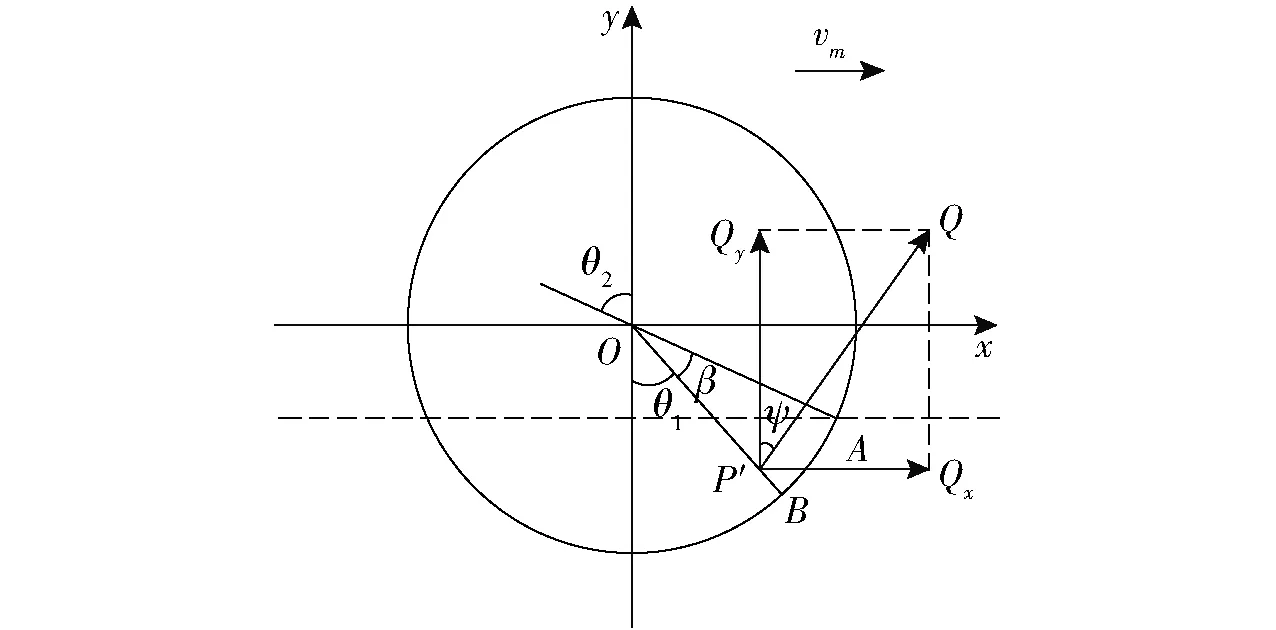

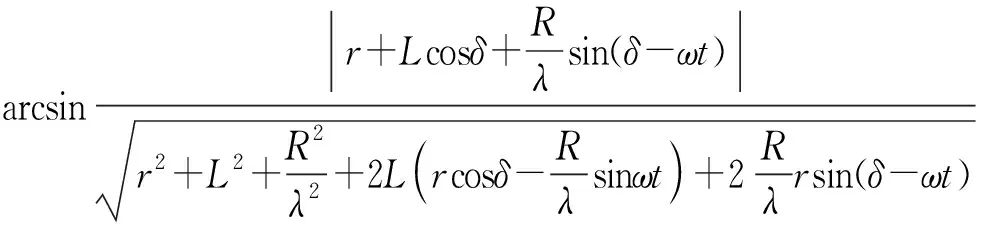

当旋耕机转速和前进速度一定时,旋耕刀侧切刃上各点在地表时的动态滑切角是整个切削过程中该点处的最小值[25],故计算出旋耕刀侧切刃口线上各点的静态滑切角和该点在地面位置处的动态滑切角,便可知侧切刃口上该点在整个切削过程中的动态滑切角波动区间。如图6所示,旋耕刀刃口曲线包含两部分:直线刃口MN和圆弧刃口NPQ,耕作过程中圆弧刃口先与地面接触,旋耕刀圆弧刃口上各点在固定坐标系Oxy中的运动方程为

图6 旋耕刀结构图Fig.6 Structure drawing of rotary tiller

(19)

式中δ——圆弧刀刃NPQ对应角

L——刀轴轴线与旋耕刀刃口圆弧线圆心间距,mm

静态滑切角φs计算式为

(20)

依据实际旋耕刀作业情况,将式(20)中δ取值为-108.53°~-50.67°。式(19)对时间t求导可得任意时刻旋耕刀刃口上各点的速度为

(21)

联立式(20)与式(19),可以求出任意时刻旋耕刀圆弧上各点的动态滑切角φd为

(22)

联立式(22)与式(21),求出刃口圆弧上不同点接触地面的时间为

(23)

由式(22)、(23)求出角δ在[-108.53°,-50.67°]时刃口曲线上各点处接触地面时刻的动态滑切角φd,利用Matlab计算出圆弧刃口上各监测点达到竖直位置的动态滑切角与静态滑切角相同,分别为30.357°(最高位置)和62.329°(最低位置),证明了所设计旋耕刀片的圆弧刃口滑切角正确,其动态滑切角为[30.357°,62.329°],此时刀片圆弧刃口的滑切效果良好,同时满足水田打浆刀的滑切角条件[26]。

旋耕刀作业耗能主要受侧切刃与正切刃刃口曲线影响。为使旋耕刀作业功耗更低[27],侧切刃设计为平面曲线,采用等进螺旋线,在坐标系Oxy中,曲线参数方程为

(24)

式中r0——螺旋线起点极径,mm

θ0——螺线起点极角,(°)

r1——螺旋极角每增加1 rad极径增量,mm

θ——螺线上任意点与起点夹角,(°)

在确保旋耕作业质量的前提下,保证旋耕刀在打浆作业过程中具有可观的翻土和搅浆的效果,相对于侧切刃,旋耕刀正切刃设计为空间曲线,坐标系为Obxbybzb,采用偏心圆曲线设计[28],其曲线方程为

(25)

式中e——偏心距,mm

R0——偏心圆半径,mm

φ——刃口曲线极角,(°)

τs——正切刃静态滑切角,(°)

ν——正切面与侧切面弯折角,(°)

其线型如图6所示,由式(25)可以看出,刃口曲线坐标与弯折角ν有关,弯折角不同,刃口曲线形状也不同,从而旋耕刀轮廓、质量也不同。根据刀具加工工艺要求,将弯折角定为90°~150°,将旋耕刀应力作为约束条件,旋耕刀采用硼钢制成,考虑到刀具形状对材料强度的影响,硼钢属塑性材料,选取强度安全系数n0=1.5,经计算旋耕刀许用应力极限为

(26)

式中σb——强度极限,N·m

计算得许用应力极限为2.81×108Pa,根据本机旋耕刀已有研究结果,运用Matlab软件编制基于蜂群算法优化计算程序,解出式(24)~(26)未知参数最优值,通过计算得侧切刃起点极径r0为171 mm、起点极角θ为23.5°、极角每增加1 rad极径增量r1为25 mm、侧切刃偏心距e为26.3 mm、偏心圆半径R0为280 mm、弯折角ν为103°,结合本机旋耕刀实际作业情况,进一步确定其参数,其中单刀作业幅宽L0为50 mm、正切面刃角γ为12°。此时旋耕刀旋耕作业功耗低,碎土效果好;打浆作业时,搅浆作业质量高。

2.1.3旋耕刀轴参数设计

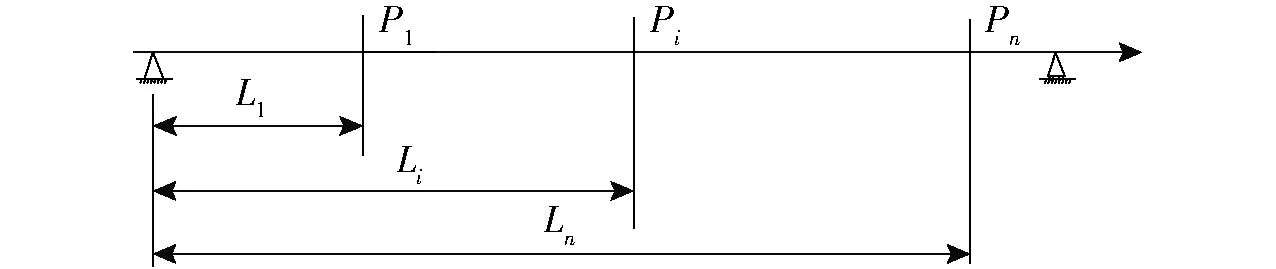

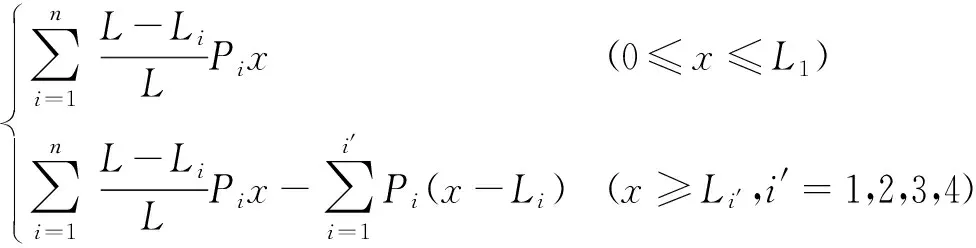

带状旋耕机构工作时每把刀片相间入土,承受弯曲、扭转复合载荷作用。就受弯而言,刀轴的力学模型可简化为一受若干集中载荷作用的简支梁,如图7所示。由于本机带状旋耕机构共有4条耕作带,为简化运算,将每条带宽上的旋耕刀组视为整体,故本文n最大为4,集中载荷的位置和角度由刀片的排列方式确定,刀轴任意截面处弯矩为

图7 刀轴的力学模型Fig.7 Mechanical model of tool shaft

(27)

根据此弯矩方程再结合刀片排列方式便可推出刀轴部危险截面。由第四强度理论可得刀轴的最大工作应力为

(28)

式中W——刀轴抗弯截面系数

M——刀轴危险截面处弯矩,N·m

Mn——刀轴危险截面处扭矩,N·m

刀轴一般为空心轴,当长度一定时,设计刀轴就是确定刀轴的断面尺寸,为使旋耕刀轴结构与经济性最优,以质量最轻(用料最少)作为刀轴的优化目标,建立目标函数

(29)

式中D——刀轴外径,mm

d——刀轴内径,mm

旋耕刀轴强度条件为

(30)

式中 [σ0]——刀轴的许用应力,MPa

根据弹性约束理论,对长度相同的薄壁圆杆,半径越大,壁厚越小,扭转稳定性则越差,为此旋耕刀轴扭转失稳约束为

(31)

式中Mnm——最大工作扭矩,N·m

E——刀轴材料的弹性模量,MPa

基于上文优化算法程序对刀轴的参数进行优化,刀轴长度为2 345 mm,最大工作扭矩为300 N·m,最大危险截面弯矩126 N·m(旋耕刀不同排列方式中最大值),[σ0]取值为100 MPa,此时刀轴的外径为80 mm,壁厚为10 mm。

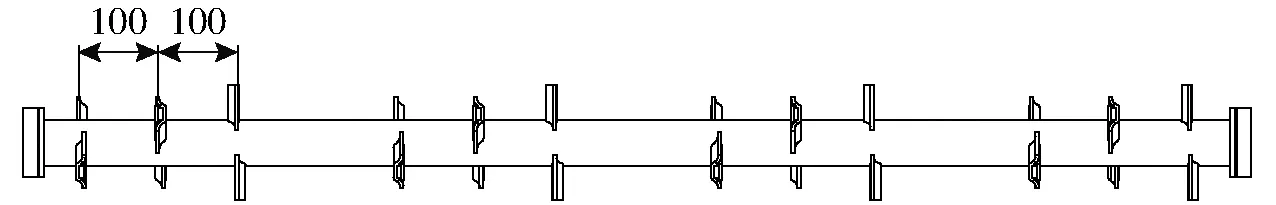

为保证耕作带宽为300 mm,且不漏耕,单条旋耕带刀座间距G应满足

G=2b

(32)

式中b——单刀作业幅宽,mm

每条旋耕带有3列刀组,依据前文设计旋耕刀作业幅宽并综合考虑后期旋耕刀排列方式,将刀座间距G确定为100 mm。如图8所示,将刀座设计为多区段形式,配合旋耕刀完成带状旋耕作业,也可将其视作等距为300 mm的4组全幅旋耕作业,作用为将上层土壤进行土层交换、碎土和混合作业,将秸秆、杂草切断混合,为栽植苗床作准备。依据文献[29]理论分析中选定耕深h为120~160 mm。

图8 间隔式排列刀座Fig.8 Spaced knife holder

2.2 浅松机构与施肥机构作业深度

浅松机构主要由机架、浅松铲及紧固件组成,这部分设计目的是加深耕作层、改善土壤的透水透气性能,为后续旋耕作业减少阻力。浅松作业[30]与深松作业相似,但浅松作业阻力较小、土壤扰动量较少,参考国家标准JB/T 10295—2001,深松作业的深度需大于25 cm,而水稻在分蘖期和成熟期, 约90%的根系分布在20 cm深度[31-32],意味着在25 cm以下的营养元素很难被水稻吸收,由此可见浅松作业更适合水稻。

而在水田条件的浅松作业下,耕作阻力与浅松深度二阶函数关系[33]为

(33)

式中F——耕作阻力,N

H1——浅松深度,mm

由式(33)可得,浅松铲对土壤的扰动程度随着耕作深度的变化而变化,整体呈先增大后减小的趋势。在土层深度20 cm内,随着耕作深度的增加,土壤扰动量逐渐增加,破碎体尺度增大,当耕深超过20 cm后,土壤扰动量变少,综合考虑浅松铲扰动深度以及机具输出的动力分配,将浅松作业深度定为20~25 cm。

整机作业在水稻移栽前,故施入土壤的肥料为基肥。基肥一般是颗粒状复合肥,球形率较高,流动性好。因此选择电动外槽轮式排肥器作为主要排肥装置,与肥箱、排肥器、肥铲、肥管等共同组成带状施肥机构。电动外槽轮式排肥器由车载12 V蓄电池提供驱动力,经肥管和肥铲将肥料输送至土层内。水泡田后基肥溶解,有利于插秧后秧苗发根好、返青快、早分蘖。相比于水泡田后的全面撒施,带状施肥更集中,肥料利用率也更高,达到既满足有效分蘖期内有较高的速效养分供应,又保证肥效稳长的效果。参考已有研究成果[34-35],水稻基肥一般施肥深度应在12 cm之下,使铵在少氧的环境中保持稳定、防止流失;同时水稻分蘖期和成熟期,60%~70%根系分布在10 cm的横向范围内。综合考量肥料的利用率,设计施肥水平位置在窄行水稻之间,肥铲间距为60 cm,与浅松铲前后保持一致,深度为10~13 cm。

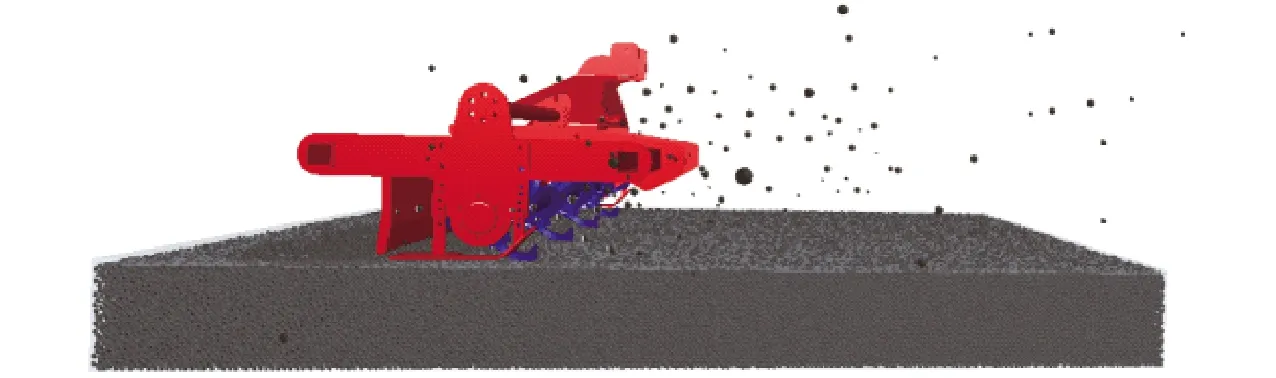

3 带状旋耕机构仿真优化分析

水田土壤是一种具有特殊内部黏结特性,且具有离散特点的特殊物质。由于土壤具有离散属性,故采用离散元分析方法作为分析手段,以此模拟土壤和机械相互作用[36-37]。采用EDEM离散元分析软件,通过正交旋转组合试验对设计的带状联合整地机在田间工作情况进行模拟,分析带状旋耕机构作业前进速度、旋耕刀轴转速、旋耕刀排列方式3个试验因素对耕后碎土率、地表平整度2个仿真指标的影响,从而考察机器设计的合理性。在此基础上,运用ANSYS软件对带状旋耕机构进行模态分析,为后续田间试验做准备。

3.1 土壤模型创建

土壤颗粒形状多样,土粒间力学关系复杂,为了更加真实地还原真实土壤特性,在创建土壤颗粒模型时考虑同一田块土壤特性一致。根据试验基地土壤实际情况,设置土壤粒径小于40 mm,土壤容重1.54 g/cm3、含水率13.17%、紧实度3 664.13 kPa,并且在田间符合正态分布,为了模拟土壤颗粒的不规则性,土壤颗粒设计为不规则团球状;土壤基本参数为:密度1 400~1 600 kg/m3、剪切模量2.0×107~2.5×107Pa、泊松比0.35,土壤颗粒间内力以键的形式表示,即在软件中设置颗粒之间以Hertz-Mindlin with bonding方式黏结,临界法向刚度0~200 N/m,临界切向应力0~150 Pa[38-39]。

3.2 试验方法

在保证仿真连续性的前提下,设定固定时间步长8.58×10-6s,为Rayleigh时间步长的20%,机器田间作业时间为12 s,网格单元尺寸为6 mm,为最小颗粒半径的3倍,同时设计耕深为150 mm。结合Design-Expert 8.0.6,进行带状旋耕机构仿真试验。参照NY/T 499—2002《旋耕机作业质量》,选取耕后碎土率、地表平整度为评价指标。

3.2.1碎土率

碎土率可由颗粒接触模型中粘结键断裂系数表示。运用EDEM后处理收集试验数据,得出离散元土壤颗粒间粘结键断裂数量。碎土率计算公式为

(34)

式中d′——碎土率,%

N1——作业区域断裂粘结键土壤颗粒数

N2——作业区域土壤颗粒总数

3.2.2地表平整度

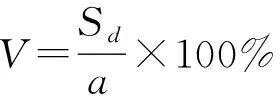

地表平整度越高,一定程度上可以节约大量泡田用水,所以地表平整度作参考指标有重要意义。根据地表平整度考察标准,利用EDEM软件截断功能(Clipping模块)沿垂直于带状旋耕机构前进方向,对仿真土槽进行区域划分,提取该区域带状旋耕机构作业前、后地表颗粒稳定后的坐标值,将坐标值导入CAD中,绘制出旋耕前地表线和作业后地表线。在整个带状机构旋耕宽度范围做等分标记测点,地表平整度计算式为

(35)

式中ak——第k次测量的浅松前、后地表至水平基准线的垂直距离,mm

akj——第k次测量中第j个等分点的浅松前、后地表至水平基准线的垂直距离,mm

nk——第k次测量中的测试点数

Sk——第k次测量的地表平整度,mm

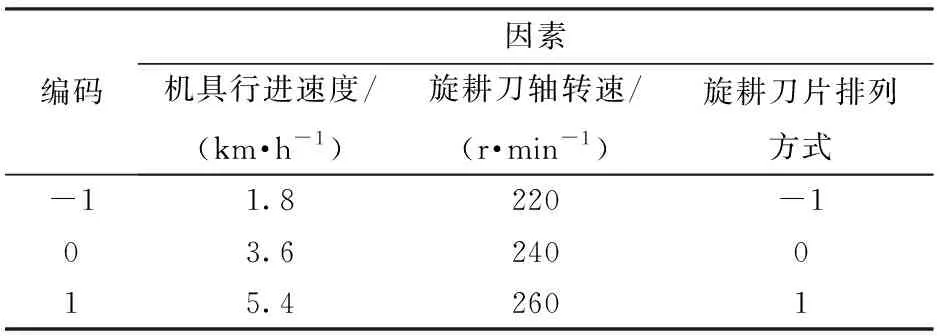

3.3 正交旋转试验设计

采用三因素三水平正交旋转组合试验方法[40],参考上文及旋耕机构已有的研究成果[41],机具行进速度及旋耕刀轴转速为影响旋耕机作业质量与功耗的重要因素,同时由于多区段旋耕刀组同时作业,每组的旋耕刀在刀轴上的排列方式是影响旋耕机作业质量、机具振动及功耗的重要因素。故以机具行进速度、旋耕刀轴转速、带状旋耕刀片排列方式为试验因素,以碎土率、地表平整度为评价指标,选用L(34)正交表,共实施17组试验,仿真模拟过程如图9所示。

图9 水田带状旋耕机构EDEM仿真过程Fig.9 EDEM simulation process of strip multifunctional combined ground preparation machine in paddy field

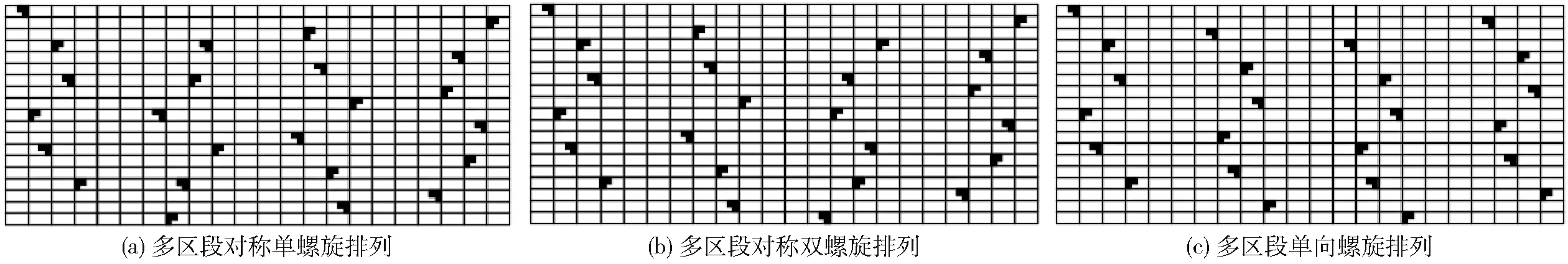

试验因素编码如表3所示。旋耕刀排列方式因素水平为-1(多区段对称单螺旋排列)、0(多区段对称双螺旋排列)、1(多区段单向螺旋排列),如图10所示。

表3 试验因素编码Tab.3 Test factors and codes

图10 多区段旋耕刀排列方式Fig.10 Rotation knife arrangement

3.4 试验结果与分析

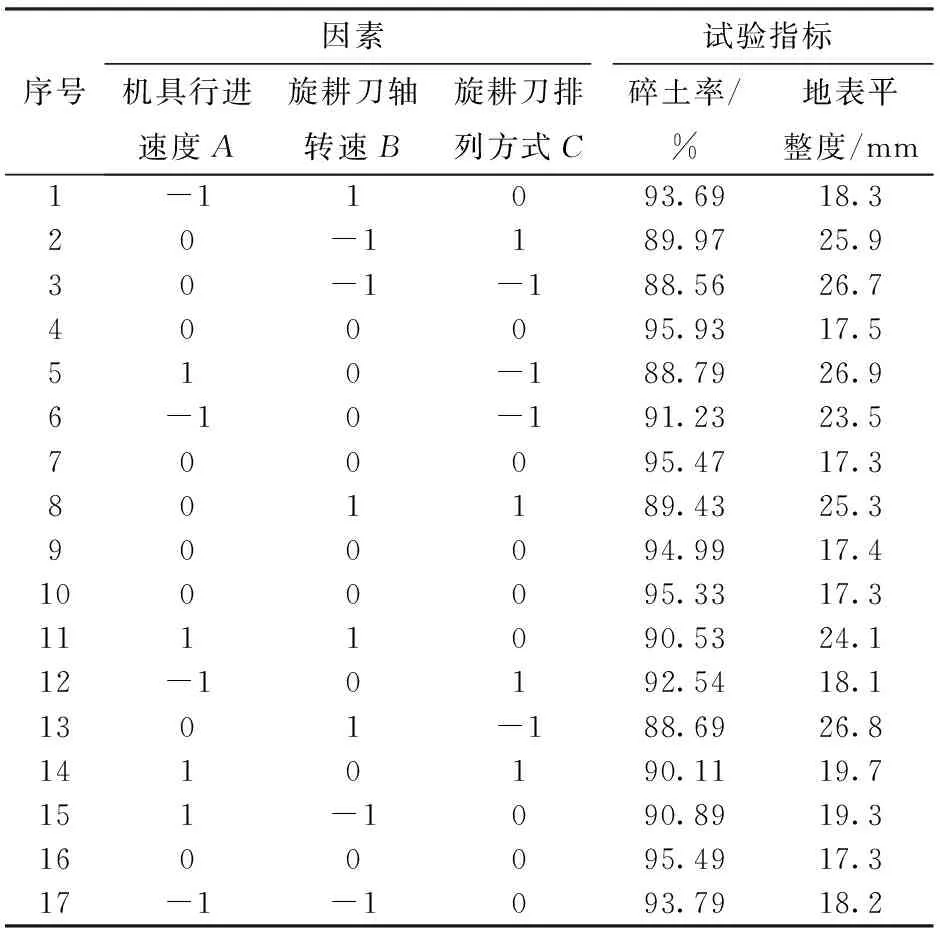

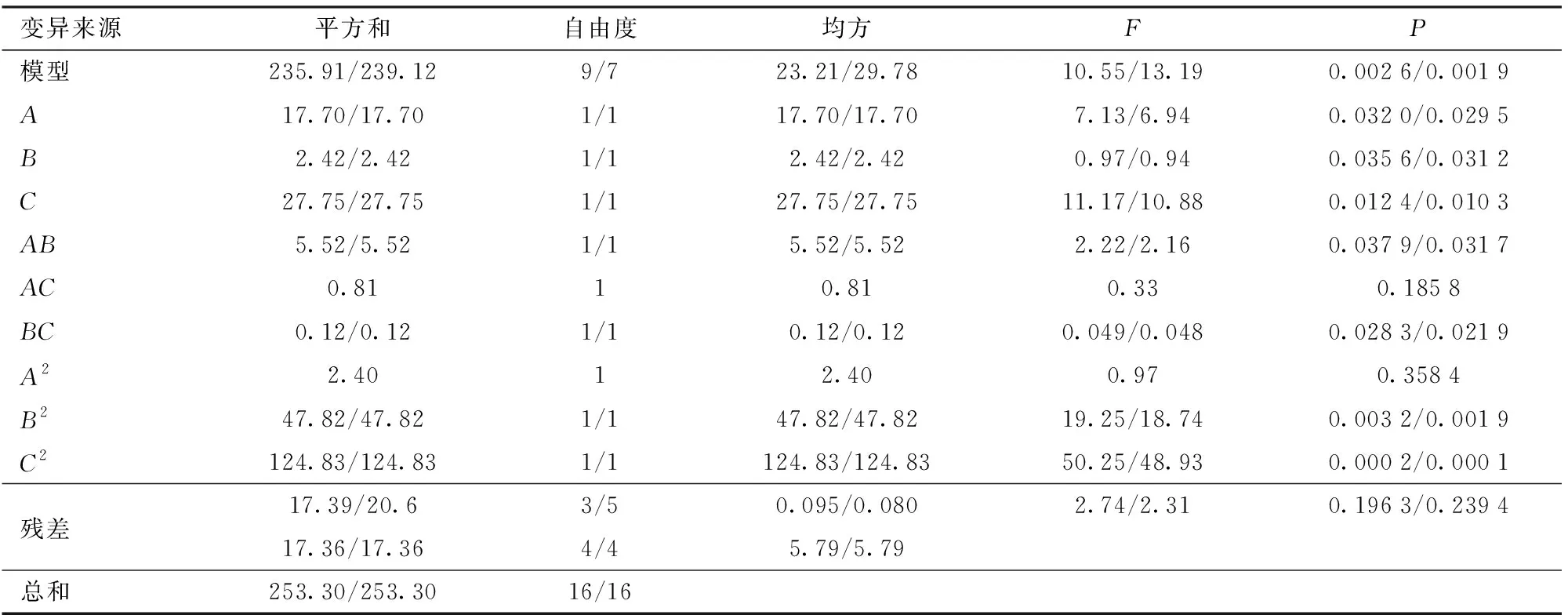

试验结果如表4所示,A、B、C为因素编码值,方差分析如表5、6所示。

表4 试验方案与结果Tab.4 Experiment layout and results

3.4.1碎土率回归模型的建立与显著性检验

通过对试验数据的分析和多元回归拟合,碎土率Y1方差分析如表5所示。由表5可知,对于碎土率Y1,各因素及因素之间的交互作用影响的主次顺序是C2、B2、A、A2、C、AC、BC、B、AB,其中C2、B2、A2、C和A对碎土率Y1的影响极显著(P<0.01);B、AC、BC碎土率Y1的影响显著(0.01

表5 碎土率Y1方差分析Tab.5 Variance analysis of broken soil rate Y1

Y1=95.44-1.37A-0.11B+0.6C+

2.5×10-3AC-0.18BC-0.86A2-

2.36B2-3.92C2

(36)

3.4.2地表平整度回归模型的建立与显著性检验

通过对试验数据的分析和多元回归拟合,地表平整度Y2方差分析如表6所示。由表6可知,对于地表平整度Y2,各因素及因素之间的交互作用影响的主次顺序是C2、B2、C、BC、A、B、AB、AC、A2,其中C2和B2对地表平整度Y2的影响极显著(P<0.01);A、B、C、AB和BC对地表平整度Y2的影响显著(0.01

表6 地表平整度Y2方差分析Tab.6 Variance analysis of surface flatness coefficient Y2

Y2=17.33+1.49A+0.55B-1.86C+1.17AB-

0.17BC+3.38B2+5.46C2

(37)

3.4.3响应曲面分析

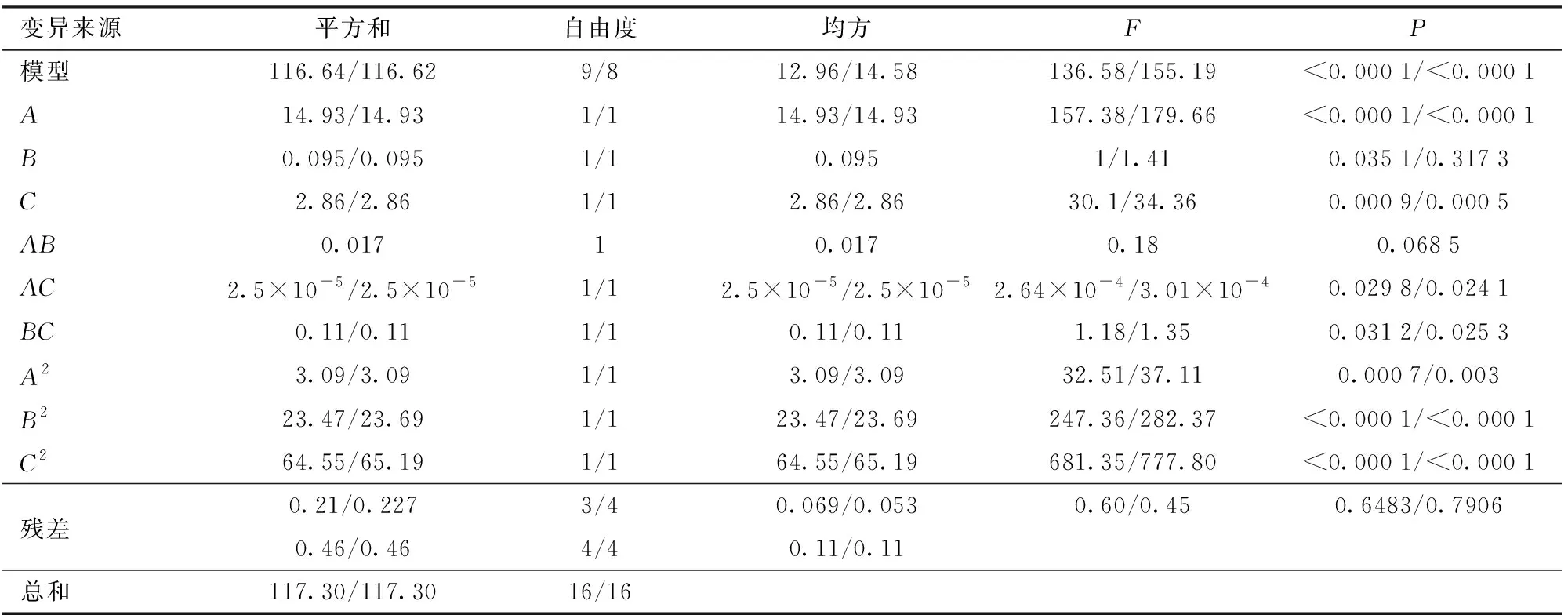

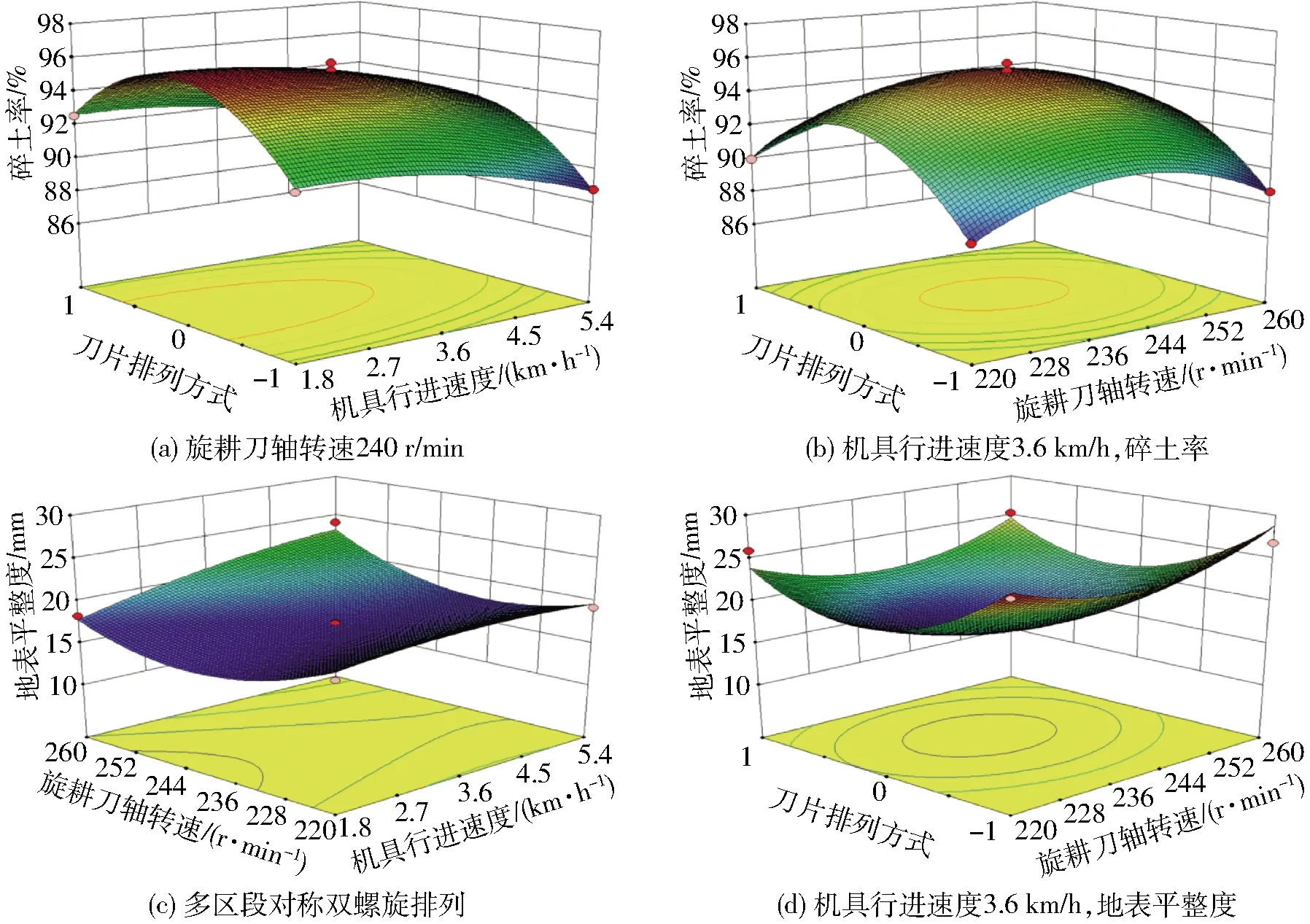

通过Design-Expert 8.0.6统计软件对试验数据进行处理,得出机具行进速度A、旋耕刀轴转速B、旋耕刀排列方式C之间显著和较显著交互作用对碎土率Y1及地表平整度Y22个指标影响的响应曲面,如图11所示。

图11 带状旋耕机构试验响应曲面Fig.11 Response surface of prototype test

如图11a所示,当旋耕刀轴转速一定时,碎土率Y1随着机具行进速度增加呈减小趋势,最优机具行进速度为1.8~4.2 km/h,原因是当机具行进速度较低时,旋耕刀轴能充分切削土壤,而机具行进速度较高时,部分土壤未能充分破碎就被抛出,导致碎土率降低;如图11b所示,当机具行进速度为3.6 km/h时,碎土率Y1随着旋耕刀排列方式的改变呈先增加后减小的趋势,最优的旋耕刀排列方式为多区段对称双螺旋排列,原因是这种旋耕刀排列方式,使旋耕刀对土壤切削最均匀彻底,稳定性好,最佳刀轴转速为230~250 r/min,此时碎土率Y1随着旋耕刀轴转速的增加呈先增加后减小的趋势,原因是当刀轴转速较高时,旋耕刀对根茬呈滑移切削状态,土壤切割不完全,导致碎土率降低;在机具行进速度与旋耕刀排列方式的交互作用中,主要影响碎土率Y1的因素是带状旋耕机构行进速度。

如图11c所示,当旋耕刀轴转速一定时,地表平整度系数Y2随着机具行进速度的增加呈增加的趋势,最优的机具行进速度为3.6~5.4 km/h,主要原因是行进速度高的时候,更不易出现壅土现象,土壤分布均匀;当机具行进速度为3.6 km/h时,地表平整度系数Y2随着旋耕刀轴转速增加呈先减小后增加的趋势,如图11d所示,最优的旋耕刀轴转速为220~240 r/min,原因是旋耕刀轴转速较小时,土壤不能完全破碎,导致地表大土块较多,平整度较低;当旋耕刀轴转速过大时,土壤易被翻起,导致土壤分布不均,地表平整度同样不高,在机具前进速度与旋耕刀轴转速的交互作用中,主要影响地表平整度Y2的因素是旋耕刀轴转速。

对带状旋耕机构进行参数优化,以获取最优的参数组合,最大程度提高带状旋耕机构地表平整度及碎土率的稳定性。通过对图11中4个响应曲面的分析,利用Design-Expert 8.0.6软件中的优化模块对回归模型进行求解,根据实际工作条件及上述相关模型分析,结果为:机具行进速度为3.6 km/h、刀轴转速为240 r/min、旋耕刀排列方式为多区段对称双螺旋排列,此时理论机具碎土率为93.26%,地表平整度为17.3 mm。

4 田间试验

为了验证仿真得到的较优组合的准确性,进行了水田带状复式整地机整机田间试验。试验以碎土率、地表平整度、旋耕带宽稳定性系数作为主要指标,耕深、耕深稳定性系数、浅松深度、浅松深度稳定性系数为参考,综合评价水田带状复式整地机工作性能及耕作效果。

4.1 试验条件

田间试验于2020年5月21日在东北农业大学阿城试验基地(126°59′E、49°32′N)进行。试验设备主要包括约翰迪尔904型拖拉机、水田带状复式整地机、环刀、土壤盒、电热恒温干燥箱、卷尺、钢尺、电子秤等。测量测试区深度0~300 mm土壤容重为1.54 g/cm3、含水率13.17%、紧实度3 664.13 kPa,试验区前茬作物为水稻。

4.2 试验方法

选取地势平坦、长度为200 m、宽度为50 m的试验地块,设定中间100 m为工作平稳区,试验区宽度作为测量区域。测量采用5点取样法,测量点选取平行四边形对角线均分点。机具平均行进速度为3.6 km/h、旋耕转速为240 r/min、旋耕深度为150 mm、浅松深度为230 mm。机具性能指标和试验方法依据文献[42]及GB/T 24675.1—2009《保护性耕作机械 浅松机》,试验主要指标有:碎土率、地表平整度;参考指标:旋耕深度、旋耕深度稳定性系数、浅松深度、浅松深度稳定性系数。而实际作业中,耕宽稳定性系数同样是影响作业质量的重要因素,本文机具为带状旋耕,故将耕作带宽稳定性系数也作为主要评价指标之一。

碎土率与地表平整度测定方式参考上文,耕作带宽稳定性系数测定方法:沿垂直机组运动方向每隔2 m左、右测定2个相邻行程耕作带沟墙之间的水平距离即为耕作带宽,每个行程测量5组数,共测3个行程。耕作带宽稳定性系数计算式为

U=1-V

(38)

(39)

(40)

(41)

式中aj——第j个行程的旋耕带宽平均值,mm

U——耕作带宽稳定性系数,%

a——耕作带宽平均值,mm

N——行程数

Sd——耕作带宽标准差,mm

V——耕作带宽变异系数,%

4.3 试验结果与分析

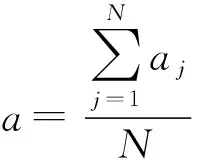

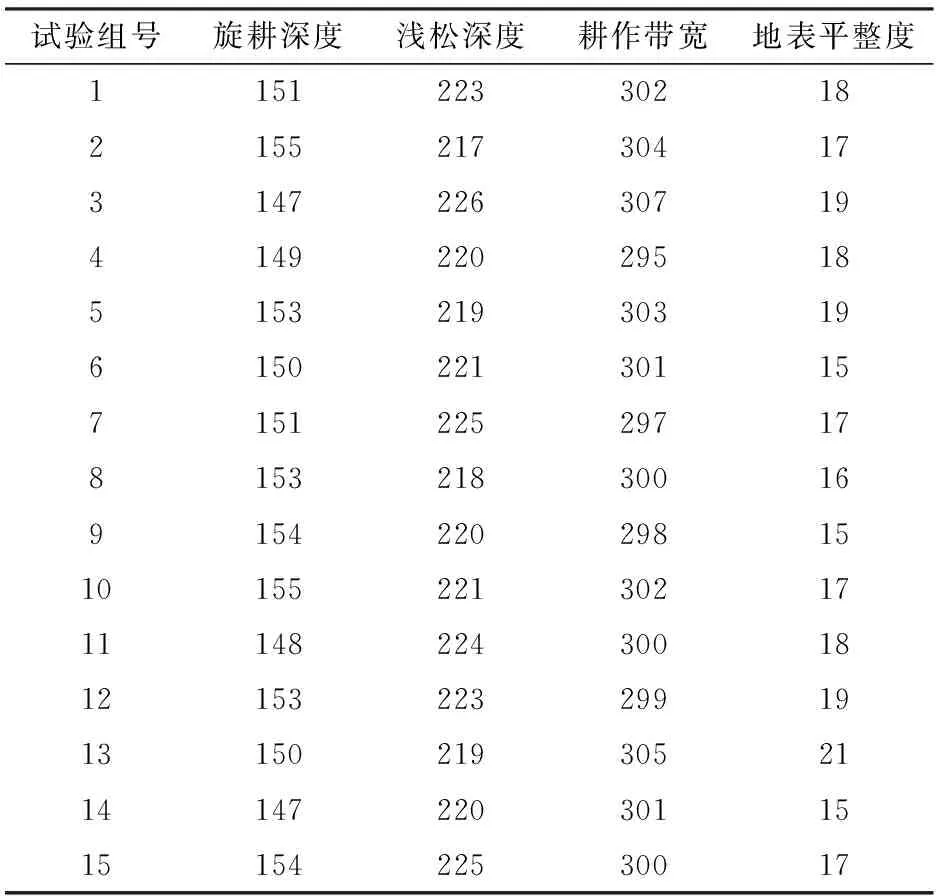

水田带状复式整地机试验现场如图12所示。各性能指标均为行程结果的平均值,水田带状复式整地机试验结果如表7、8所示。田间耕深和浅松深度测定如图13所示,碎土率和耕作带宽测定如图14所示。

图12 水田带状复式整地机田间试验Fig.12 Field experiment of strip spacing multifunctional combined ground preparation machine in paddy field

图13 田间试验耕深及浅松深度测定Fig.13 Field experiment for further determination

图14 田间试验碎土率和耕作带宽测定Fig.14 Determination of soil fragmentation rate in field experiment

表7 性能试验结果Tab.7 Results of performance experiment mm

由表8可知,水田带状复式整地机作业后,旋耕深度、浅松深度、地表平整度、单条耕作带宽、耕作带宽稳定性系数、碎土率、耕深稳定性系数、浅松深度稳定性系数分别为151.3、221.4、18.4、300.9 mm、95.3%、92.97%、93.5%、92.3%,满足农艺要求,即机器一次作业后形成有利于水稻宽窄行栽植的下粗上细、上虚下实、透气性良好的土壤耕作条带,一次泡田后即可进行秧苗插秧作业。

表8 性能参数结果Tab.8 Calculation results of performance test

水田带状复式整地机试验结果中,碎土率与地表平整度试验结果与EDEM仿真结果基本一致,说明机器虚拟仿真的正确性与可行性。

5 结论

(1)针对水稻宽窄行栽培模式的整地及施肥需要,设计一种水田带状复式整地机,一次作业可完成浅松、带状旋耕整地、精准施肥、苗床平整作业。单条耕作带宽为300 mm,间隔300 mm为免耕带,可满足15~45 cm、20~40 cm、25~35 cm行距的水稻宽窄行插秧技术要求。

(2)根据田间作业的实际情况,利用EDEM软件对水田带状复式整地机的带状旋耕机构进行田间作业虚拟仿真分析,通过正交旋转组合试验的参数优化,确定最佳工作速度为3.6 km/h、刀轴转速为240 r/min、旋耕刀排列方式为多区段对称双螺旋排列,此时碎土率为93.26%,地表平整度为17.3 mm。

(3)田间试验表明:水田带状复式整地机旋耕深度、浅松深度、地表平整度、单条耕作带宽、耕作带宽稳定性系数、碎土率、耕深稳定性系数、浅松深度稳定性系数分别为151.3、221.4、18.4、300.9 mm、95.3%、92.97%、93.5%、92.3%,满足水稻苗床整地需求,并且有较高的作业质量,对比全幅整地机具,水田带状复式整地机更符合少、免耕保护性耕作的需要。