连续高冲击试验装置动态作用过程仿真研究

2022-02-21李飞胤马少杰

李飞胤,马少杰,张 合

(南京理工大学 机械工程学院, 南京 210094)

1 引言

侵彻弹药高速侵彻多层硬目标过程中,其引信机构及控制组件将承受侵彻过程所产生的连续高冲击载荷作用,该力学环境既是弹体及引信机构必须能够有效经受的力学载荷,也是引信控制系统计层识别与起爆控制的关键输入参量,因此,引信组件在研发、生产过程中需进行苛刻的短间隔连续高冲击力学试验。现有的侵彻引信实验室高冲击试验手段主要以落锤、摆锤、空气炮、霍普金森杆等单次冲击试验装置为主,通过重复加载实现连续冲击,不但冲击频率难以满足要求,且冲击幅值与间隔也存在较大散布;而对于多层硬目标侵彻引信的苛刻连续高冲击测试,通常仅可依赖于靶场试验方法,存在周期长、费用高等显著问题,现有测试手段的不足促进了实验室连续高冲击试验技术的探索与研究。

为有效实现工程应用中所需的连续高冲击测试,国内外众多专家学者尝试了多种不同原理的冲击加载方法。Wellinger等提出了多个自由落体跌落加载的连续冲击试验方法;刘国庆设计了采用凸轮-弹簧式加载的卧式冲击疲劳试验机;何玲等研制了滚子凸轮加载的枪械自动机关键件冲击疲劳试验装置;宋林森等设计了可用于武器系统瞄准装置强度试验的电液伺服连续冲击系统。上述研究极大地丰富了现有的连续高冲击试验手段,但在所能实现的冲击幅值和冲击频率上仍然存在着较大的局限性,难以满足多层硬目标侵彻引信的实验室苛刻短间隔高幅值连续冲击试验需求。

本研究立足于多层硬目标侵彻引信短间隔连续冲击试验的技术需求,针对现有试验手段的不足,设计了一种新型的旋转式连续高冲击试验装置,介绍了试验装置的主要构成及工作原理,基于ANSYS/LS-DYNA研究并建立了试验装置主要结构的有限元仿真模型,在此基础上对关键力学作用过程进行了仿真分析,并与冲击试验结果进行了对比验证。

2 连续高冲击试验装置构成及工作原理

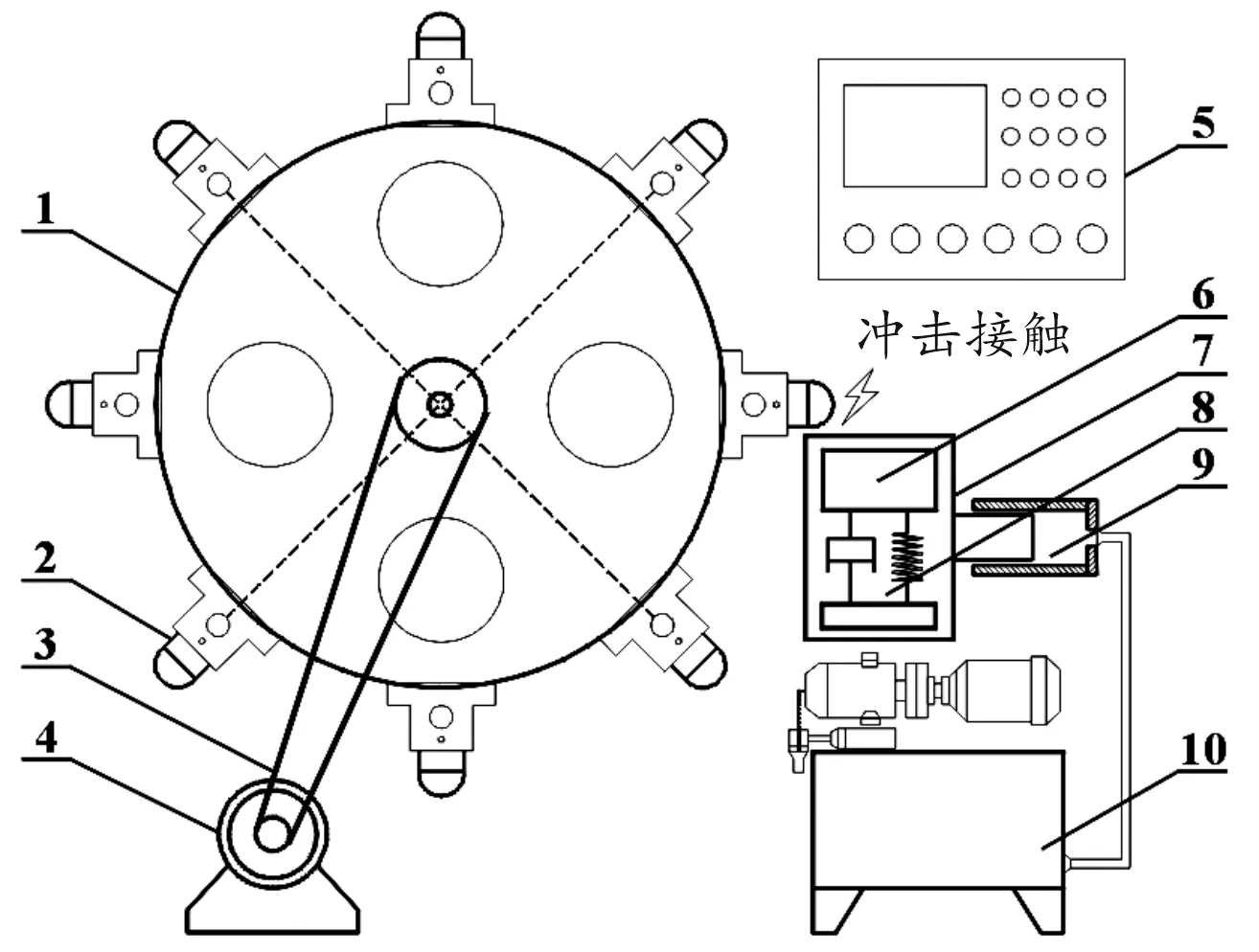

本文提出的连续高冲击试验装置总体设计方案如图1所示,该试验装置主要由旋转加载子系统,冲击子系统,进给/回退子系统和控制子系统组成。旋转加载子系统主要包括大质量转台,冲击组件,调速电机及传动装置,其中大质量转台为试验装置的主体结构,其边缘设计有20组高强度旋转自退让冲击组件,依靠转台的旋转实现冲击加载;考虑到结构强度和支撑装置承重需求,将转台台面沿径向方向设计为“凹”型结构,其中结构强度要求较高的转轴及圆周部位设计较厚,而台面中间部位相对设计较薄,并对称切割出若干组圆环,减轻转台总重。冲击组件是进行冲击加载的直接作用机构,主要由旋转自退让冲击头,冲击头座和冲击转轴3部分构成,冲击头通过冲击转轴安装在冲击头座上,转台旋转时,冲击头在离心力作用下垂直于转台圆周,冲击发生后,冲击头绕轴旋转退让出碰撞工位,并随即快速恢复至初始状态,通过该冲击组件退让与自恢复的方式,有效解决了常规连续冲击方法中冲击频率的限制,且直接碰撞接触作用也保证了冲击幅值满足需求。调速电机及传动装置为冲击加载提供动能,控制电机转速即可实现不同时间间隔的冲击。冲击子系统主要包括立方体基座,冲击夹具和缓冲机构。冲击夹具设计为圆柱筒体结构,内装测试件,安装在立方体基座内,底部由缓冲机构提供支撑,并通过顶部的盖板进行运动限位。进给/回退子系统包括液压站、液压缸和“L型”承载滑轨,液压站为液压机构的动作提供液压源,通过液压缸的进给/回退控制冲击的发生与停止,液压缸的活塞部件与立方体基座外壳体通过圆柱铰链结构安装,可为连续高冲击载荷下的结构位移与振动提供一定的缓冲,加固设计的“L型”承载滑轨提供被冲击机构的运动限位。控制子系统实时监控系统工作状态,并执行各项动作指令。

1.转台; 2.冲击组件; 3.传动装置; 4.调速电机; 5.控制子系统; 6.冲击夹具; 7.立方体基座; 8.缓冲机构; 9.液压进给机构; 10.液压站

根据方案设计,概述连续高冲击试验装置的主要工作流程,试验开始前,冲击子系统位于初始工位,与旋转自退让冲击头之间存在有一定的距离间隔,因此无碰撞接触作用;试验时根据冲击间隔需求设定电机转速,电机启动后经由传动装置带动大质量转台旋转加速,由于转台系统质量较大,因此通常需给定较长的加速过程,并通过转台上的光电编码器实时获取转速并反馈至控制系统;当转台加速至设定转速后,控制子系统使能液压机构将冲击子系统进给至冲击工位,高速运动的冲击头依次与冲击夹具发生碰撞接触作用,实现对试件的连续高冲击加载;试验结束后,液压机构回退,停止冲击,随后制动转台,回收测试样品,完成连续冲击试验。

通过上述原理和工作过程分析可知,试验装置的冲击动力学响应是其关键性能指标,不但直接关系到装置自身的结构可靠性,也影响到试验效果的评估,由于该动力学响应依赖于冲击对的碰撞作用产生,考虑到碰撞过程的高动态特性,试验手段难以对实际作用过程和结构状态进行详细有效地分析,针对该问题,引入基于ANSYS/LS-DYNA的数值方法是辅助试验装置关键力学作用过程分析的有效技术手段。

3 简化试验装置有限元建模

根据设计方案,提取连续高冲击试验装置主要结构建立简化仿真模型,模型中将冲击头座与转台进行合并,以减少接触对数量提高求解效率;并且,对采用螺纹安装为一体的冲击夹具结构同样进行合并。在不影响系统动力学特性的前提下,删减一些非必要零散结构并进行进一步的几何清理,提高网格划分质量,简化后的连续高冲击试验装置主要结构模型如图2所示。根据方案设计,配置直接冲击接触结构的材料为65 Mn,其他非直接冲击接触结构的材料为45 Steel;此外,由于大质量转台自身的形变有限,且不直接承受碰撞接触作用,并非本研究中力学作用分析关注的重点,因此仿真中将转台设置为刚体,进一步提高仿真效率。

图2 简化试验装置主要结构模型示意图

根据连续高冲击试验装置中存在的主要接触关系,分别定义20组旋转自退让冲击头与冲击夹具,冲击头与冲击头座以及冲击夹具与立方体基座内侧面的摩擦接触;此外,考虑到设计方案中冲击头碰撞后的旋转自退让特性,选择冲击头座通孔为目标面,冲击头通孔为参考面,为每组冲击头与冲击头座之间添加转动副,实现特征运动关系的定义。

在综合考虑计算精度和求解效率的基础上,对连续高冲击试验装置不同部件配置不同的网格划分方案,其中直接接触结构的旋转自退让冲击头、冲击夹具和立方体基座网格划分较密,而大质量转台主体等非作用部位则采用较大的网格尺寸,最终生成单元数量279 434,节点数量64 482。根据实际运动特征,约束转台其他方向的自由度,保留轴方向的转动自由度,并给定转台转速1 000 r/min,此外,为立方体基座添加位移运动,在0.06 s内将立方体基座进给至冲击工位,完成上述设置后,生成计算k文件。在本文研究仿真分析中,由于仿真总时长有限,为有效抑制仿真中转台突然加速导致的冲击头摆动问题,在k文件中另行添加绑定约束,并设置失效时间=0.05 s,即在冲击发生前释放该绑定约束,以有效实现冲击头的碰撞退让和自恢复运动特征。完成上述设置后,将k文件递交LS-DYNA求解。

4 仿真结果分析

4.1 等效应力分析

仿真获得简化试验装置关键冲击部位的等效应力云图分别如图3和图4。从其中可以看出,转台旋转过程中,初始状态下冲击头受离心力影响垂直于转台圆周,碰撞发生后,冲击头旋转退让,经一段时间的摆动振荡后恢复初始状态。由于仿真中将转台设置为刚体,因此转台部位无应力分布,主要冲击应力集中在冲击头与冲击夹具的碰撞接触部位,并且冲击头与冲击头座的旋转连接部位也存在较高应力;此外,由于实际冲击接触位置并非位于冲击夹具径向中心,且受结构间隙影响,不可避免的会引起冲击夹具与立方体基座内侧面的碰撞作用,导致立方体基座侧壁也产生了接触应力,并以接触侧及其对向部位的应力数值较高。

图3 简化试验装置应力云图

图4 关键冲击部位应力云图

连续冲击过程中冲击夹具上的最大应力时域曲线如图5所示。图5中0~0.06 s对应于冲击夹具的进给过程,此时不发生碰撞接触,因此无应力产生;0.06~0.15 s为冲击作用过程,此时在冲击夹具上产生了周期特征清晰的序列脉冲,脉冲峰值的波动较大,与冲击夹具在立方体基座内的位置及运动状态有关。连续冲击过程中冲击夹具上的最大应力主要集中在350~550 MPa范围内,但部分情况下会出现高幅值脉冲,最高应力峰值638 MPa,上述应力幅值在65 Mn的屈服强度容许范围内,并在极短的时间内发生,因此较少次数作用下不会出现明显的结构变形及损伤,但较多次冲击试验或长期使用时则需注意及时检查更换。

图5 冲击夹具最大应力时域曲线

4.2 动力学分析

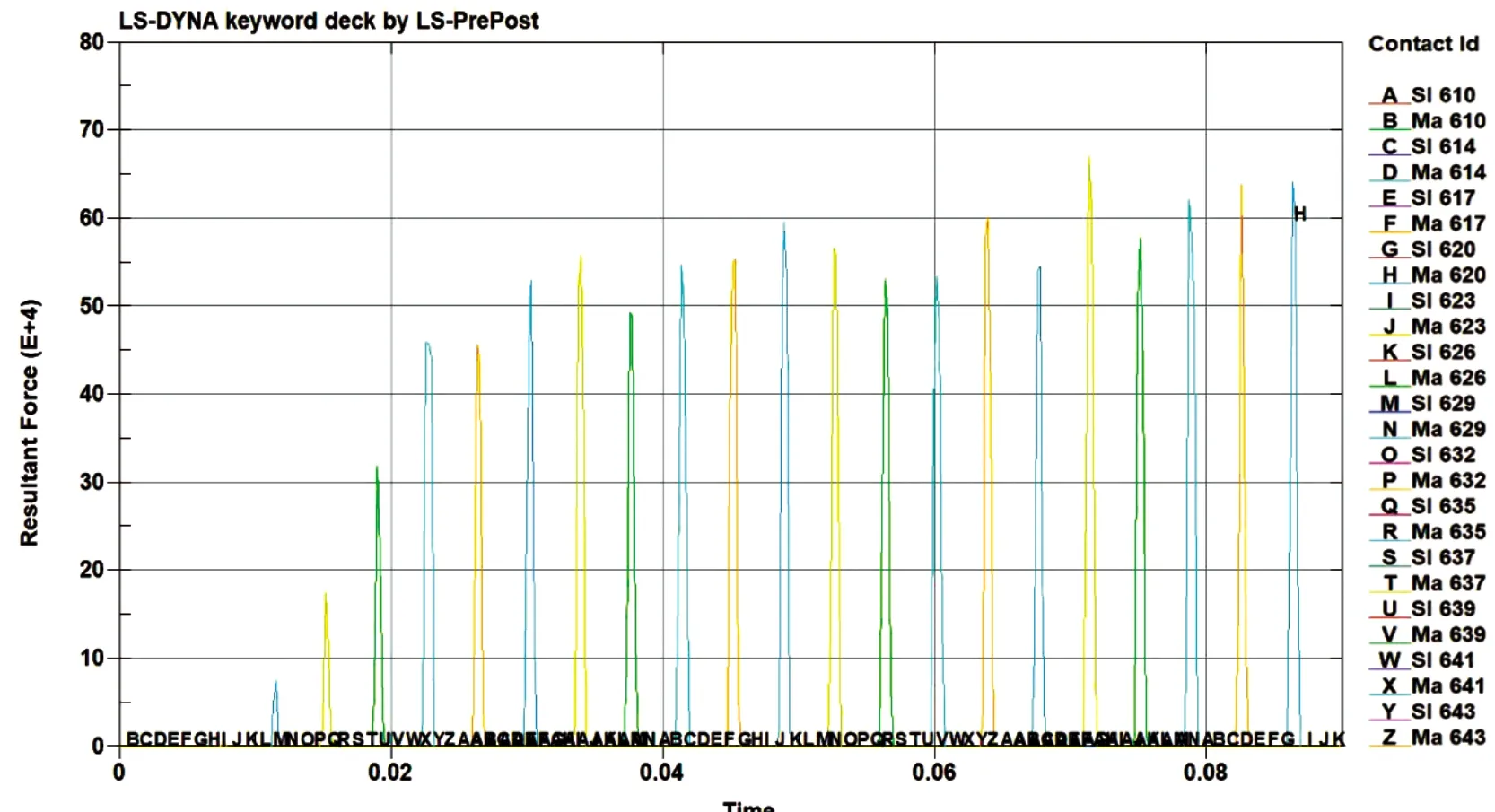

仿真获得冲击夹具上的冲击力时域曲线如图6所示。从图6中可以看出,连续冲击在冲击夹具上产生了间隔特征清晰的冲击力脉冲,由于冲击试验初始阶段存在冲击夹具的进给过程,此时冲击接触不完全,因此冲击力幅值相对较低,并随着进给量的增加而增大;当冲击夹具进给到位后,冲击力幅值趋于稳定,但仍存在一定程度的波动,该现象的出现与连续冲击作用下冲击夹具在立方体基座内的复杂运动状态有关,由于缓冲机构的存在,使得每次冲击时冲击夹具的空间位置、速度大小、运动方向等均存在随机性,导致冲击力峰值出现波动。图中主要连续冲击力幅值大于500 000 N,根据牛顿第二定律,该冲击力可在冲击夹具上产生不小于12 000的冲击加速度。

图6 冲击夹具冲击力时域曲线

5 试验

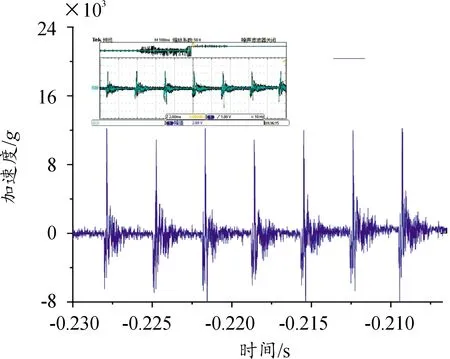

基于设计的实物样机开展验证试验研究,结合冲击试验装置控制柜搭建的试验测量平台如图7所示。试验中设定转台转速1 000 r/min,并采用加速度传感器回收冲击试验数据,获得的加速度传感器输出结果如图8所示。

图7 冲击试验测量平台实物图

图8 连续冲击试验加速度曲线

从图8中可以看出,连续冲击试验中冲击夹具上获得了脉冲特征清晰的连续冲击加速度,冲击加速度峰值存在一定波动,平均加速度幅值12 000,该试验结果与仿真结果基本较为一致;相比较于仿真结果,试验加速度除了冲击作用过程的高幅值脉冲外,还包含有逐渐衰减的振荡加速度,这是由于机械结构受冲击作用后的结构响应振动所导致的。总体来看,本研究中的仿真结果与试验测量结果基本吻合,有效验证了有限元仿真建模方法及结果的正确性。

6 结论

1) 提出并设计了一种新型的旋转式连续高冲击试验装置,克服了现有连续冲击试验方法中冲击幅值与冲击频率难以同步匹配的不足,可满足短间隔高幅值连续冲击试验的技术需求。

2) 建立了试验装置主要结构的有限元仿真模型,仿真获得了试验装置关键力学作用部位的应力分布和冲击夹具的动力学响应,验证了建模方法和仿真结果的正确性。通过仿真与试验的对比分析可知,试验手段仅可获得有限的动力学响应信息,而结合数值仿真方法则可更详细的揭示完整动态作用过程状态信息,实现材料特性的分析和结构强度的校核等,对试验装置的性能分析和设计优化具有重要的指导意义。

本文中的冲击试验装置可获得脉冲特征清晰的连续加速度响应,该连续脉冲加速度与典型多层硬目标侵彻过程的冲击加速度具有较好的相似性,可有效应用于多层硬目标侵彻引信的结构强度校核和起爆控制策略验证;此外,该试验装置也可扩展用于一些苛刻连续高冲击作用下的结构件考核测试,丰富了现有的动态力学试验手段,研究结果具有较好的科学意义和工程实用价值。