阻尼材料/纤维层合板复合靶板抗冲击性能研究

2022-02-21周越松王得盼

周越松,梁 森,王得盼,刘 龙

(青岛理工大学 机械与汽车工程学院, 山东 青岛 266520)

1 引言

高性能纤维复合材料制成的复合装甲具有低面密度、抗侵彻特性强等优点,是最具发展前景的防弹装甲。国内外研究人员对复合装甲的研究主要集中在新型复合材料和复合结构上。周庆等研究了Kevlar/EP复合材料靶片的防弹性能,分析了靶片的破坏机制,阐明了复合材料靶片的主要吸能方式。孙颖等设计了5种混杂结构的Kevlar/UHMWPE纤维混杂复合材料层板,分析了其冲击损伤破坏机制,为低速冲击防护产品的研发提供一定设计依据。陈晓将Kevlar/UHMWPE/玻璃纤维进行混杂,并进行大量弹击实验,说明了纤维的排列次序影响复合装甲的抗弹性能,并且在厚度方向采用“弱-较弱-强”的组合方式,可大大提高装甲防弹效果。Kedar等对玻璃纤维/碳纤维复合材料层

合板的冲击性能进行了实验研究,结果表明,将玻璃纤维层置于外层,碳纤维层置于中间层可提高复合材料的弹道极限。

应用较广泛的高性能纤维主要有碳纤维和UHMWPE纤维等,它们在防护领域各有优势,又各有不足。碳纤维具有高比刚度、高比模量等特点,被广泛应用于航空航天领域,但其弹性延伸率较低,耐冲击性不好,常与其他纤维组合使用;UHMWPE纤维断裂伸长率高,但其耐热稳定性差,抗压强度和抗剪强度低。因此,多种纤维的排列组合方式是研究高性能纤维复合材料靶板的重点。

王玲将Kevlar纤维布嵌入到阻尼材料中,通过实验和数值模拟研究其耐冲击性,结果表明,阻尼材料的添加可有效提高复合材料的抗低速冲击性能。氢化丁腈橡胶具有强度高、抗撕裂能力强等优点,本文通过在复合材料表面涂刷氢化丁腈橡胶胶浆制作阻尼层。

为满足靶板轻质、抗侵彻性能强的需求,本文建立了阻尼材料/纤维层合板结构靶板抗冲击的有限元仿真模型,其中,在靶板迎弹面涂刷的阻尼层为面层阻尼,在靶板背面涂刷的阻尼层为背层阻尼,在2种不同纤维层合板之间涂刷的阻尼层为芯层阻尼。将数值模拟与实验相结合,探究靶板的结构参数对冲击结果的影响规律和阻尼层的最佳涂刷位置以及最优厚度。

2 复合靶板抗侵彻机理

2.1 纤维复合板抗侵彻机理

纤维复合板具有多种不同的耗能模式,主要包括剪切冲塞、纤维拉伸断裂、靶板分层和背凸、基体破碎和摩擦耗能等。纤维复合板在受到子弹冲击时,因子弹速度较高,前几层主要发生剪切破坏,待子弹速度降下来后,材料破坏形式以拉伸破坏为主。随着子弹继续侵彻,板材出现分层现象,纤维也被不断拉长,如果纤维未被拉断,会被不断拉伸形成背凸,这个阶段,板材的分层和纤维的拉伸破坏是主要的吸能方式。

2.2 阻尼材料抗侵彻机理

氢化丁腈橡胶用作阻尼材料,密度轻、强度高。当子弹侵入阻尼材料时,其会吸收并扩散子弹的冲击能,使靶材承受冲击能范围增大,更有利于发挥纤维复合板优异的吸能性能。

3 数值模拟可行性验证

3.1 试验方案及结果

对7.62×39 mm子弹垂直入射UHMWPE硬质防弹板的侵彻能力进行实验研究。防弹板尺寸为300 mm×300 mm×16 mm,由UHMWPE单向预浸料正交铺层经复合加工制成,其中,单层预浸料厚度为0.1 mm。子弹以710 m/s的速度着靶,侵彻深度为12 mm,并未穿透靶板。子弹侵彻速度降为0时,靶板内部与弹芯接触的UHMWPE纤维有明显的灼烧痕迹,靶板背部出现凸起,子弹在侵彻过程中被UHMWPE纤维不断磨蚀,弹芯长度变短,头部镦粗。侵彻结果如图1所示。

图1 靶板侵彻结果实物图

3.2 数值模拟方案

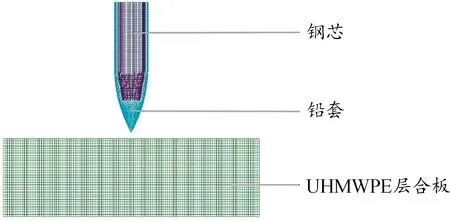

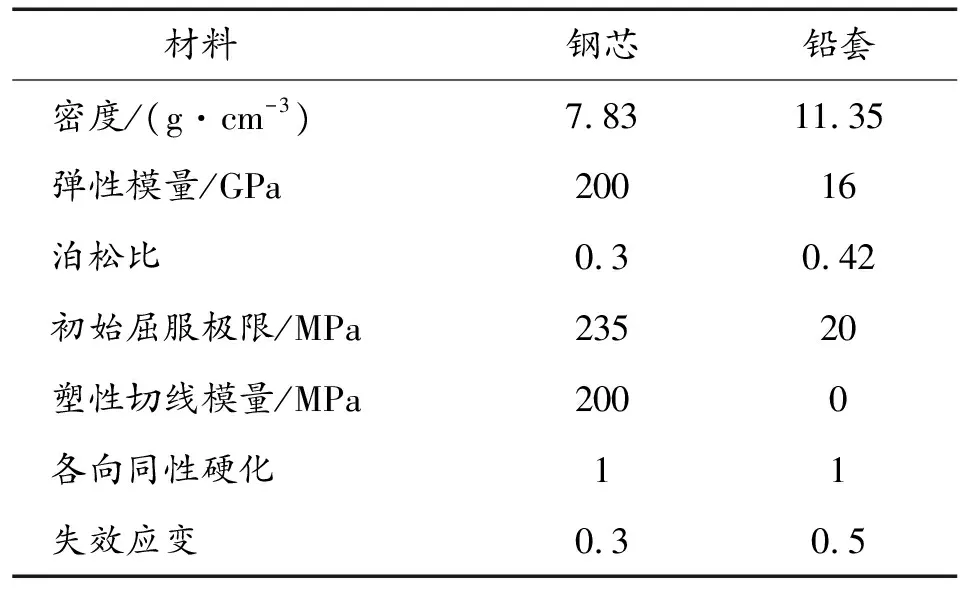

应用LS-DYNA动力学软件进行三维建模,有限元模型由子弹和防弹板等2个部分组成,采用拉格朗日网格建模,见图2。弹头为尖头锥底钢芯覆铜披甲结构,考虑到覆铜披甲对侵彻影响较小,弹头有限元模型表现为钢芯和铅套。钢芯和铅套材料模型采用Cowper-Symonds模型,材料参数如表1所示。UHMWPE纤维复合材料采用带损伤的复合模型(composite damage model),材料参数如表2所示。

图2 有限元模型示意图

表1 钢芯及铅套材料模型参数

表2 UHMWPE纤维复合材料参数Table 2 UHMWPE composite material parameters

数值模拟结果如图3所示,子弹侵入靶板深度为12.3 mm,子弹头部发生镦粗,靶板背部出现凸起,与实际结果相符,证明了数值模拟方案的可行性和数据的准确性。

图3 数值模拟结果图

4 防弹复合结构数值模拟

4.1 几何模型

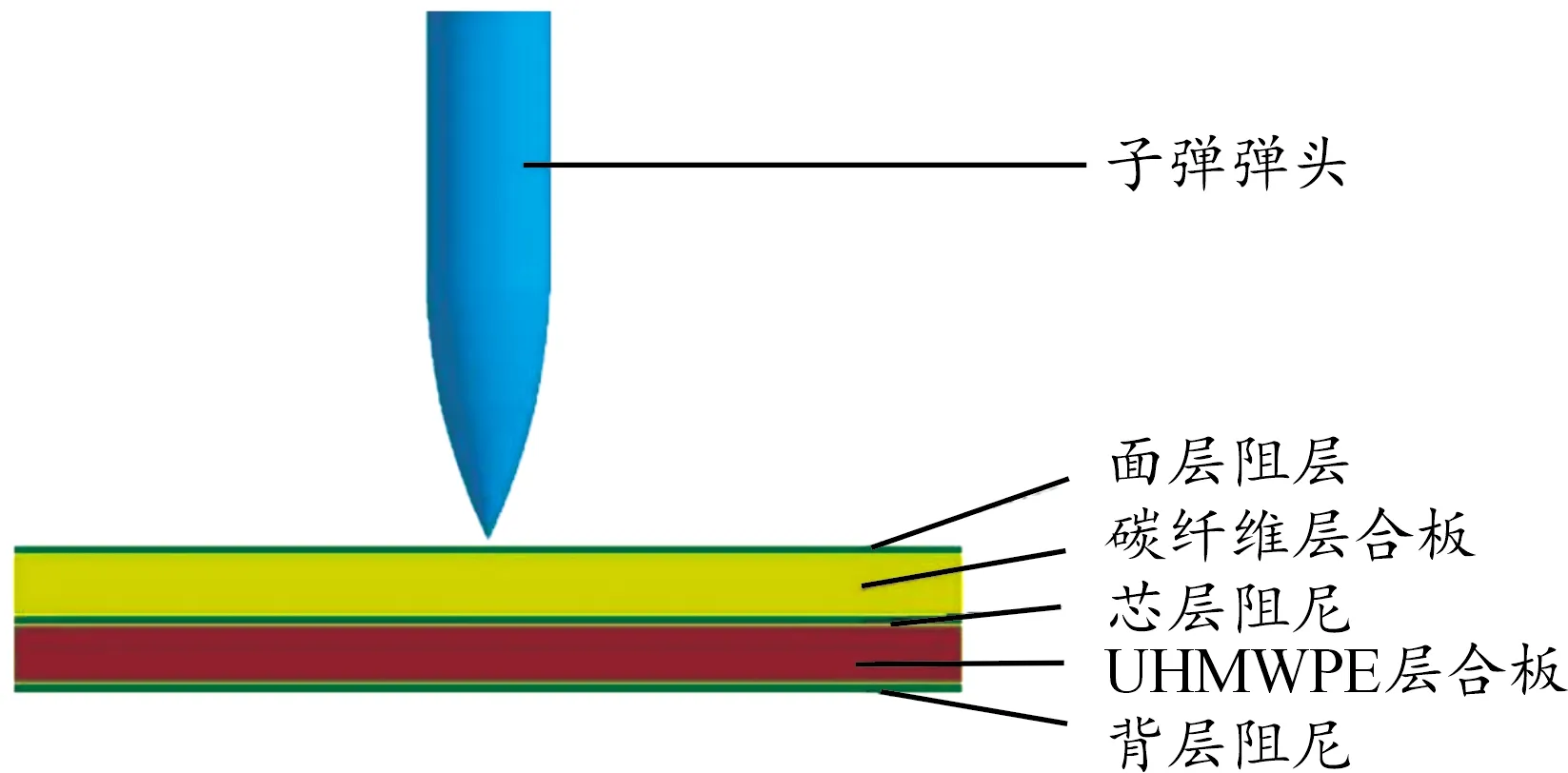

子弹仍选用7.62×39 mm钢芯弹,全弹质量16.4 g,弹头直径7.92 mm,长26.8 mm,重8.05 g,子弹初速710 m/s。防弹靶板为碳纤维层合板和UHMWPE层合板以及阻尼材料构成,靶板横向尺寸为60 mm×50 mm,碳纤维层合板和UHMWPE层合板厚度均为3 mm,阻尼层厚度根据需要设置,建立冲击几何模型如图4所示。

图4 冲击几何模型示意图

4.2 有限元模型及参数选取

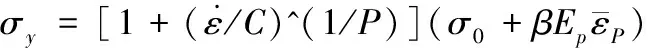

子弹材料模型采用Cowper-Symonds模型,该模型可考虑应变率效应的影响,带有失效应变,屈服应力用与应变率有关的因数表示,二者关系为:

(1)

56式7.62 mm子弹的钢芯材料经过机加工和热处理,其应变率效应影响小,因此设置==0,不考虑钢芯的应变率效应。铅的延展性很好,理论应变率较高,但因为其强度低,对侵彻的影响小,因此忽略应变率效应的影响。钢芯和铅套性能参数见表1。

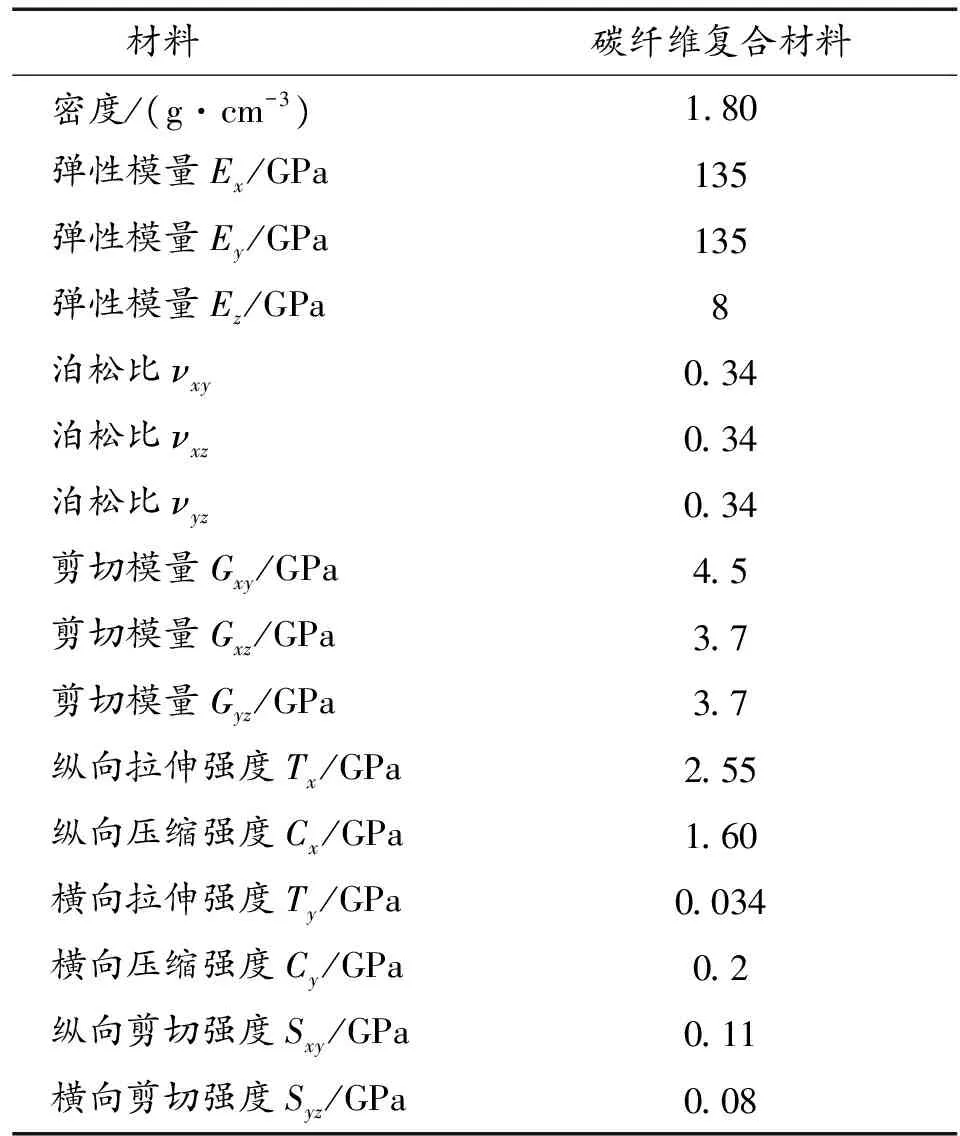

碳纤维和UHMWPE纤维复合材料均采用Composite Damage模型,该模型常用于描述纤维复合材料在受子弹侵彻时的响应过程,碳纤维复合材料性能参数如表3所示,UHMWPE纤维复合材料性能参数见表2。阻尼材料采用Mooney-Rivlin不可压缩橡胶模型,其材料参数由实验测得,如表4所示。

5 仿真结果分析

5.1 改变面层阻尼厚度对靶板抗侵彻性能的影响

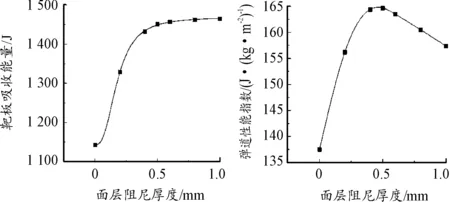

以碳纤维复合材料作面板,UHMWPE纤维复合材料作背板的靶板,分析添加不同厚度的面层阻尼对靶板抗侵彻性能的影响,其抗侵彻性能分析结果如图5所示。

表3 碳纤维复合材料参数

表4 阻尼材料参数Table 4 Damping material parameters

图5 不同面层阻尼厚度的靶板抗侵彻性能曲线

图5中弹道性能指数是指单位面密度的靶板吸收的能量。由曲线变化趋势分析得知,随面层阻尼厚度增加,靶板吸收能量呈递增趋势,当阻尼厚度达到一定程度,吸收能量的增势变缓,并趋于稳定;弹道性能指数呈先增后减的趋势,且当面层阻尼厚度为0.5 mm时达到峰值。面层阻尼有吸收、扩散冲击能量的作用,随阻尼厚度增加,其将子弹冲击动能尽可能多地分散到靶板迎弹面上,来提高靶板的吸能效果。面层阻尼继续增加厚度,其扩散冲击能量的效果减弱,对靶板抗冲击性能提升有限,导致单位面密度内吸收子弹冲击能量减少,因此弹道性能指数呈下降趋势。

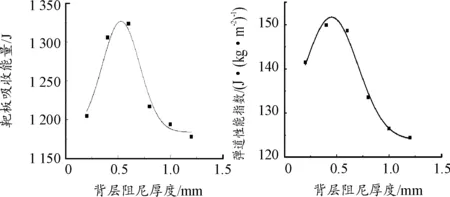

5.2 改变芯层阻尼厚度对靶板抗侵彻性能的影响

以碳纤维复合材料作面板,UHMWPE纤维复合材料作背板的靶板,分析添加不同厚度的芯层阻尼对靶板抗侵彻性能的影响。其抗侵彻性能分析结果如图6所示,靶板最高吸收能量为1 071 J。而由图5可知,未涂刷阻尼层的靶板吸收子弹动能值为1 143 J。芯层阻尼的添加降低了靶板抗侵彻能力。这是因为碳纤维复合材料属于脆性材料,将其作为面板时,需要背板提供足够的刚度支撑,而阻尼材料较柔软,降低了背板对面板的支撑效果。芯层阻尼涂刷完成后,因为阻尼本身会吸收子弹的冲击能量,所以随阻尼厚度增加,靶板吸收子弹动能呈递增趋势。弹道性能指数呈先增后减的趋势,说明当芯层阻尼厚度较大时,增加其厚度对靶板抗侵彻性能提升效果减弱。

图6 不同芯层阻尼厚度的靶板抗侵彻性能曲线

5.3 改变背层阻尼厚度对靶板抗侵彻性能的影响

以碳纤维复合材料作面板,UHMWPE纤维复合材料作背板的靶板,分析添加不同厚度的背层阻尼对靶板抗侵彻性能的影响,其抗侵彻性能分析结果如图7所示。随背层阻尼厚度的增加,靶板吸收能量和弹道性能指数都呈先增后减的趋势。阻尼材料具有优异的吸能性能,阻尼厚度越大,其吸能效果越强,但当背层阻尼达到一定厚度时,其作为背板的一部分,降低了背板的刚度,使背板对碳纤维面板的刚性支撑作用减弱,碳纤维复合材料吸收子弹动能逐渐减少,靶板抗子弹侵彻能力逐渐降低。

图7 不同背层阻尼厚度的靶板抗侵彻性能曲线

5.4 最佳靶板结构

由5.3节知,涂刷芯层阻尼时,靶板吸收能量和弹道性能指数较无阻尼靶板出现明显下降;涂刷0.5 mm厚背层阻尼时,靶板吸收能量和弹道性能指数达到峰值,较无阻尼靶板分别提升15.9%和10.5%;涂刷0.5 mm厚面层阻尼时,靶板吸收能量和弹道性能指数较无阻尼靶板分别提升26.9%和19.8%。因此,在靶板迎弹面涂刷面层阻尼会显著提高靶板的抗侵彻能力。

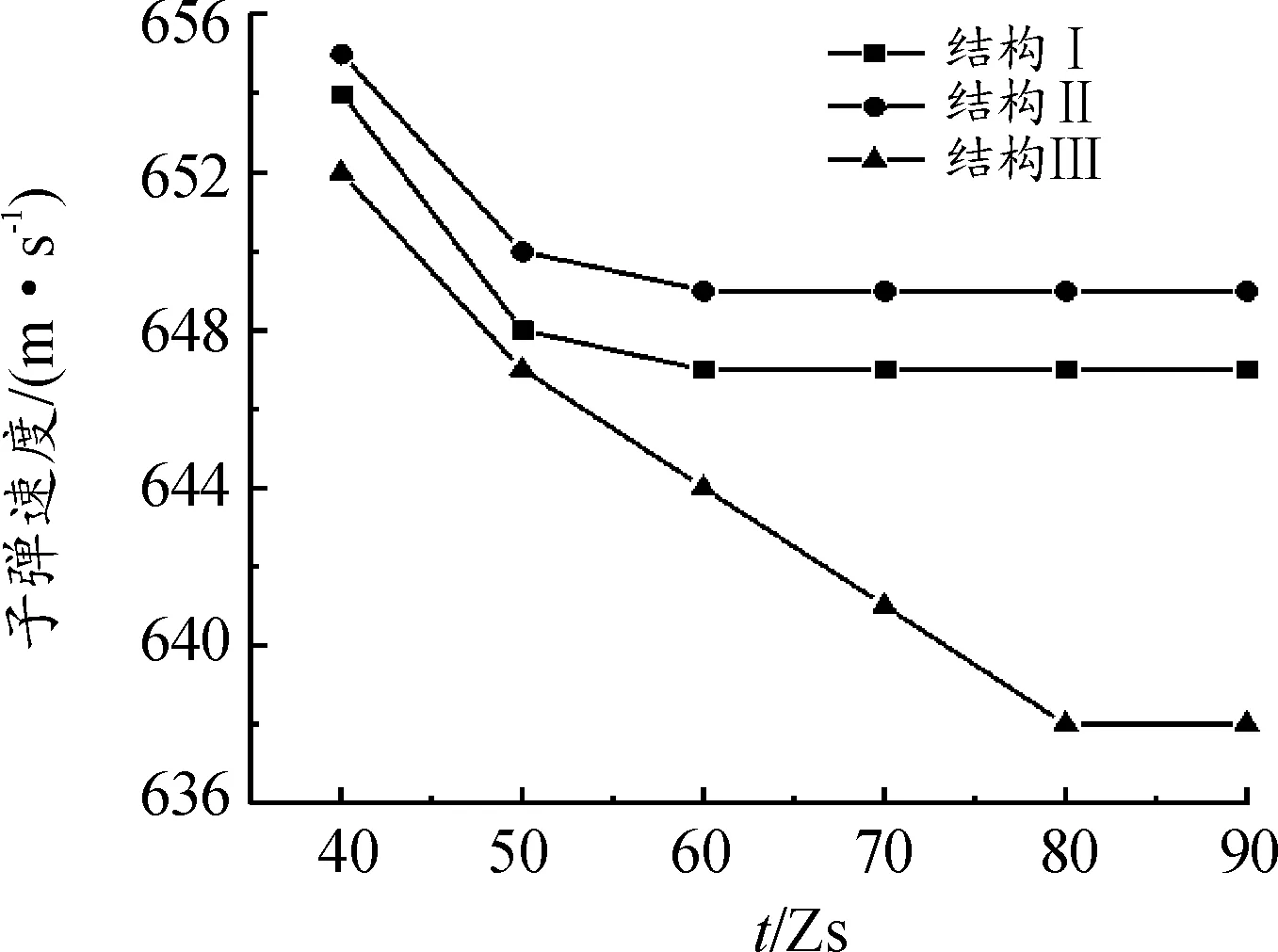

探究同等面密度条件下,结构Ⅰ(3.2 mm厚碳纤维层合板+3 mm厚UHMWPE层合板)、结构Ⅱ(3 mm厚碳纤维层合板+3.5 mm厚UHMWPE层合板)以及结构Ⅲ(0.5 mm厚面层阻尼+3 mm厚碳纤维层合板+3 mm厚UHMWPE层合板)等3种结构的抗侵彻性能,结果如图8所示。由子弹侵彻速度曲线知,Ⅲ结构靶板抗侵彻能力最强,Ⅰ结构靶板次之。同理说明,在靶板完全吸收子弹动能情况下,添加一定厚度面层阻尼可有效降低靶板面密度,进而满足防护装甲轻质、抗冲击性能强的需求。

图8 不同靶板侵彻速度曲线图

6 结论

本文提出一种由阻尼材料、碳纤维层合板、UHMWPE纤维层合板构成的防弹结构。应用LS-DYNA软件进行有限元分析,研究该结构抗7.62 mm子弹侵彻性能,通过改变结构几何参数,研究其对冲击结果的影响规律,进一步探究阻尼层的最佳涂刷位置和最优厚度。结果表明:

1) 模拟结果与实验结果具有良好的一致性,说明数值模拟中所用的材料参数是可靠的。

2) 涂刷一定厚度的背层阻尼或面层阻尼,都能有效提高靶板的抗侵彻能力,其中涂刷面层阻尼对靶板抗侵彻性能提升最为显著,涂刷芯层阻尼会降低靶板抗冲击性能。阻尼层的最佳分布位置为靶板迎弹面。

3) 同等面密度条件下,与增加碳纤维层合板或UHMWPE纤维层合板的厚度相比,添加0.5 mm厚的面层阻尼材料对靶板抗冲击性能提升更为显著。