内循环式除尘器气固两相流场数值模拟研究

2022-02-21魏世超张凯刘明亚王焕志

魏世超 张凯 刘明亚 王焕志

摘要:采用数值模拟方法研究内循环式除尘器内气固两相流動情况,分析了切向速度、轴向速度、径向速度、压力分布以及分离效率等性能参数。结果表明,除尘器内切向速度分布的轴对称性较好,轴向速度分为上行流与下行流,径向速度较小。外旋流压力较高,内旋流压力较低,中心处压力最低。分离效率高于普通工业旋风除尘器,尤其对小粒径颗粒的捕捉能力显著增强,10μm颗粒的粒级效率可以达到98.9%。

关键词:除尘器;气固分离;燃煤锅炉;数值模拟

目前,我国燃料结构中煤炭占80%左右,以煤为主的特点,在今后相当长的时间内不会有根本的改变[1]。锅炉是我国煤炭消耗的重要组成部分,燃煤锅炉排放的烟尘和二氧化硫对大气的污染日益严重。我国中小型燃煤锅炉具有数量大、分布广、单台容量小的特征[2-3]。虽然近年来,随着环保力度的加强,中小型燃煤锅炉已退出城市市场,但是,在城镇和农村中还将广泛存在和使用。目前市场上的除尘设备价格和功能分布不均[4],大量中小型企业难以支付高昂的设备费用和维护费用以采购效果好的除尘设备。因此,适用于中小型燃煤锅炉的高效烟气除尘器仍然符合市场的迫切需要。

针对此情况,我单位研制一种适用于中小型燃煤锅炉的内循环式除尘器。为了深入了解该除尘器内气固两相的流动情况,本文利用数值模拟方法分析了除尘器内气固两相的运动规律。

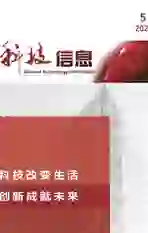

1 物理模型

内循环式除尘器主要由上封头、筒体、锥斗和旁路回流管组成。内部结构从上向下依次设置有排气管、捕集管、整流罩和挡板。筒体内,与进口管上沿相同高度处设有一隔板,将内部空间分为上下两个隔离的腔体,通过回流管又将上下两个腔体连通。上腔体内,捕集管与分离管之间有一间隙。图1所示为除尘器结构示意图。

内循环式除尘器工作过程中,可以对颗粒物实现三级分离。气固混合物由进气口切向进入下腔体,靠近筒体内壁的烟尘直接沿筒壁旋转向下。在离心力作用下,密度较大的颗粒被甩向壳壁,由于重力作用下落到壳体底部,完成第一次分离。向下旋转的混合物在经过整流罩后,形成快速的局部混合流场,使气体中的微小颗粒发生碰撞凝聚,形成有效沉降,完成第二次分离。继续旋转向下的气流经挡板反向进入捕集管,捕集管内旋转半径减小离心作用加强,能够有效捕集细小颗粒。在上腔体内,捕集管与排气管间隙处,被捕集的细小颗粒和部分气体从间隙甩出,完成第三次分离,分离出的颗粒经回流管返回下腔体从壳体底部排出。

2 数学模型

2.1 气相模型

气相采用欧拉坐标系下的雷诺应力模型,它最大的特点在于完全抛弃了基于各向同性涡粘性的Boussinesq假设,能较好地预测强旋流流场。

2.2 固相模型

颗粒相采用拉格朗日坐标系下的随机轨道模型,并考虑气固两相间的耦合作用。颗粒受力包括流体曳力、重力、浮力、压力梯度力、虚假质量力、Basset力等。在除尘器内,由于颗粒粒径较小且属于稀疏相,主要受流体曳力,其次是重力,其他力在量级上相比非常小,一般可以忽略不计。

2.3 数值解法

代数方程组采用分离隐式求解方法,用SIMPLE算法耦合连续性和动量方程。扩散项离散采用中心差分,逐行迭代。为保证解的精度,各控制方程中对流项的离散采用具有二阶精度的QUICK格式,压力差补格式采用PRESTO。

2.4 边界条件

2.4.1 入口边界

采用速度入口边界条件,确定湍流的方法选用湍流强度和水力直径两个参数。

颗粒相入口边界条件为将颗粒入口处的射流源设为面源,颗粒均匀分布在整个入口截面的网格上,颗粒的入口速度与气相入口速度相同。

2.4.2 出口边界

气相出口边界条件按充分发展的管流条件处理,所有变量在出口截面处的轴向梯度为零。

2.4.3 壁面边界

气相流场在壁面采用无滑移边界条件,近壁网格采用标准壁面函数近似处理。

3 结果讨论

3.1 切向速度

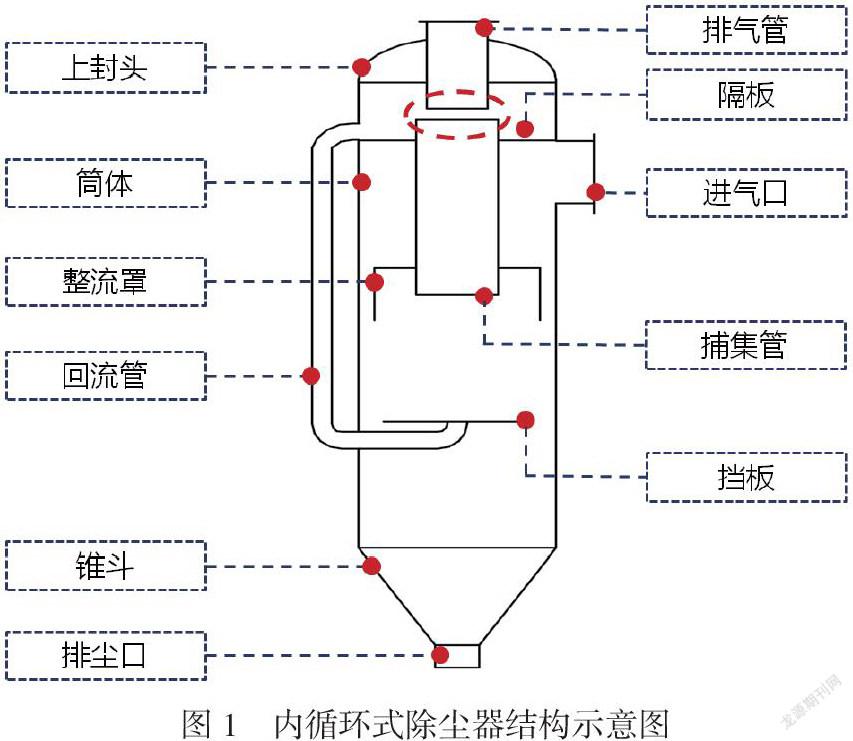

颗粒在除尘器内的分离主要通过离心力沉降,因此,切向速度对于颗粒的捕集与分离起主导作用。

图2所示为除尘器内4个不同高度截面上切向速度沿径向的分布曲线。从图中可以看出,整体上,切向速度分布具有较好的轴对称性,这反映了除尘器内强旋流的特点。

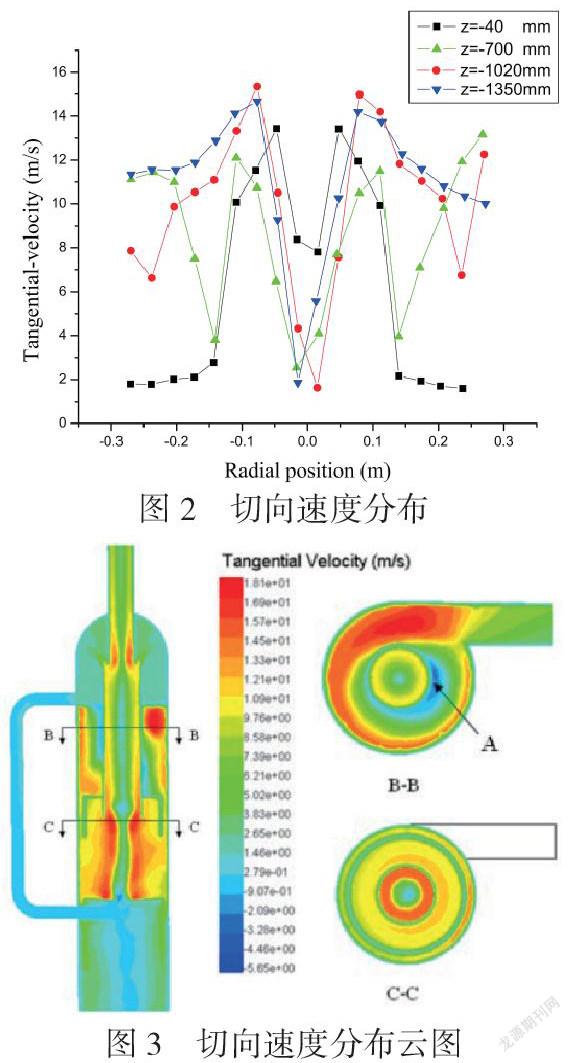

图3所示为除尘器内部的切向速度场分布云图。从图中可以发现,整流罩上方空间切向速度的轴对称性相对较差。从B-B截面可以看到,气流进入除尘器后切向速度先增加后减小。在进入主流之前,旋转气流与后续进入的气流存在一个碰撞、汇合的过程,在捕集管外壁面造成局部涡流,如A点,切向速度明显减小,导致分离效率降低。

而经过整流罩之后,切向速度的对称性分布变好。而且,气流经过整流罩后切向速度有显著提高,这表明,整流罩有利于除尘器内切向速度的均匀分布和颗粒捕集效率的提高。

3.3 轴向速度

图4所示是除尘器内4个不同高度截面上轴向速度的分布曲线。从图中可以看出,气流的轴向速度基本上呈准轴对称分布。存在一个轴向速度为零的等值面将轴向速度沿径向分为上行流和下行流。等值面的内侧为上行流区,中心处的轴向速度比较大,沿径向向外逐渐减小。等值面的外侧为下行流区,沿径向向外,轴向速度逐渐增大。壁面附近的下行流有利于颗粒的捕集和沉降,对颗粒的分离起着极为重要的作用。

3.4 径向速度

图5所示为除尘器内3个不同高度截面上径向速度分布曲线。从图中可以看出,相比切向速度和轴向速度,径向速度较小,有利于防止壁面处颗粒被推向中心,从而减少夹带,这是分离效率提高的关键。而在捕集管与排气管的间隙处,径向速度明显增大,表明气流透过间隙进入了上腔室,有利于颗粒的第三次分离。

3.5 压力场

图6、图7所示为静压和总压力场的分布情况。从图中可以看出,静压力场与总压力场分布情况比较相近。压力沿径向的分布呈现较好的轴对称性,随半径的减小急剧降低,中心轴线附近压力远低于入口处压力,在排气管中心区甚至出现负压,说明在此位置存在真空区。外旋流的压力较高,内旋流的压力较低。同时还能看出压力沿轴向变化很小,这是因为在强旋流中,压力一般主要取决于切向速度,径向速度和轴向速度對压力的影响很小。

3.6 颗粒轨迹

图8表示不同粒径颗粒的运动轨迹。从图中可以看出,小直径颗粒,跟随性好,夹带比较严重,不易被分离;直径稍微大一点的颗粒,夹带现象有所缓解;直径较大的颗粒,由于重力沉降作用较强,分离性能较好;直径再大些的颗粒,则因为极强的重力沉降作用而极易分离,被捕集的时间较短。

3.7 分离效率

图9表示不同粒径颗粒在不同进口速度下的粒级效率。从图中可以看出,在其他条件不变的情况下,相同粒径颗粒的粒级效率随进口速度的增大而提高,但提高的幅度逐渐减缓。风速大于10m/s后,颗粒的粒级效率都可达到60%。风速一定时,颗粒的粒级效率随粒径的增大而升高。

气流进口速度15.5m/s时,除尘器对粒径10μm以下颗粒的粒级效率能够达到76.5%~89.9%,对粒径大于10μm颗粒的粒级效率能够达到100%。整体上,除尘器对所有颗粒的总分离效率为98.1%。

通过上述对比可以得出,内循环式除尘器整体分离性能高于普通工业旋风除尘器,尤其对粒径小于10μm颗粒的捕捉能力显著增强。

4 结论

(1)除尘器内切向速度分布的轴对称性较好,轴向速度分为上行流与下行流区,径向速度较小。整流罩有利于切向速度的对称分布和颗粒捕集效率的提高。

(2)压力沿径向分布呈现较好的轴对称性,外旋流压力较高,内旋流压力较低,中心压力最低。

(3)除尘器的分离效率高于普通工业旋风除尘器,尤其对小粒径颗粒的捕捉能力显著增强。

参考文献:

[1] 崔名双,周建明,张鑫,等.燃煤工业锅炉烟气脱硫技术及经济性分析[J].洁净煤技术,2019,25(05):131-137.

[2] 张裕泰,李鸿涛,郑晓鹏.中小型燃煤锅炉的清洁能源改造[J].中国环保产业,2017,(12):35-37.

[3] 刘妍.中小型燃煤锅炉脱硫除尘及节能技术[J].黑龙江科技信息,2015,(35):100.

[4] 刘岩屹.中小型燃煤锅炉除尘脱硫装置存在的主要问题分析[J].环境保护科学,2000,12(4):6-13.