全自动控制门座式起重机

2022-02-20供稿南京港机重工制造有限公司张福俊

供稿/南京港机重工制造有限公司 张福俊 潘 磊

采编/邹铁汉 张韦微

为了适应港口散货装卸设备专业化、大型化、高效化的发展趋势,世界各国都在大力研究,应用信息化、自动化和智能化技术来建设和改造散货码头,南京港机重工制造有限公司通过研制新型散货装卸与输送设备,研究新型散货作业管理与控制系统,从而提高企业的核心竞争力。

门座式起重机在全自动模式下,通过预置在本机自动化系统PLC中的全自动程序,借助激光扫描系统对船舱口及舱内物料的扫描检测,控制抓斗定点抓取物料,抓取物料后,控制起升、变幅、旋转三机构运行,在抓斗移动的过程中,防摇定位系统启动确保抓斗平稳无摇摆,准确到达料斗的上方,在运行的过程中有效避免与船舱、船舷、相邻门机的碰撞,整个循环卸料过程中,司机可以不进行干预。

在清舱作业的工况下,可以采取半自动模式,由司机手动选择取料点并控制抓斗落到取料点物料上,然后激活半自动控制,此时半自动控制系统接管起升、变幅和回转机构的控制权,实现抓斗的闭斗、起升、减幅、回转、在料斗上方卸料,然后自动原路返回到船舱的上方。在半自动作业过程中司机可随时手动介入控制,半自动控制在检测到司机手动介入时立即解除。

目标扫描及特征提取

为了实现门机自动化作业,系统直接对前端激光扫描传感器获取的数据进行分析,得出作业的关键信息,控制系统进而直接调度执行机构,进行精确的定位、装卸等操作。

对于货船来说,通常需要对船体的主要特征进行精确识别和定位,例如船舷高度、舱口位置、物料高度等信息。通过伺服控制器精确控制云台的旋转角度,利用欧式变换矩阵计算方法,将扫描仪获得的每一帧扫描数据转换到全局坐标系下。激光扫描的结果数据经过坐标转换、特征提取后,将作为卸船策略的依据。

安全防碰撞

为了实现散货码头装卸设备自动化,需要实时监控设备运行路线上是否存在其他设备等障碍物,并在有障碍物的情况下自动采取合理的避障措施,以保证安全生产。通过在装卸设备相应位置安装直接检测装置,如雷达。利用雷达直接监控视场范围内的障碍物情况,后台算法只需简单处理数据,就可将相关信息直接传给控制系统,实施防碰撞措施。

抓斗防摇定位技术

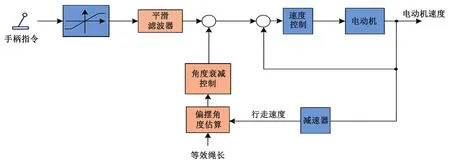

由于门座式起重机有360°旋转机构,在旋转方向上会产生变幅方向的离心力,导致旋转方向上的摇晃与变幅方向上的摇晃叠加到一起,增大了防摇定位难度。为了满足自动化运行对防摇定位系统精度和实时性的要求,需要通过变频器对变幅和旋转机构进行实时速度控制,从而消除摆角。为了达到最佳的防摇控制效果,采用最优控制、增益调节、自适应控制、状态反馈现代控制方法,建立数学模型。通过有效绳长、给定速度、反馈速度等估算出抓斗摇摆角度,从而进行防摇控制,实现抓斗精准定位。

防摇原理系统图

作业规划算法

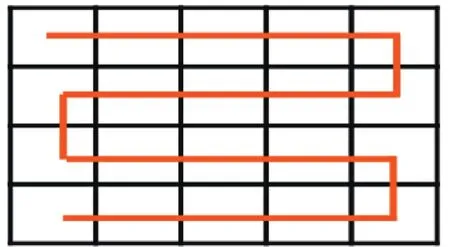

根据舱口范围和设定的安全裕度,可以将舱内物料分割出来。根据设定的执行步长,将物料区域分为M*N的棋盘格,然后对每个棋盘格内的点云高度(Z向)进行统计,确定该网格内点云的平均高度。初始作业先执行高度优先策略,通过判断网格之间的高度差,选取高点网格进行抓取,直到各网格之间高度差满足设定值,判定物料表面基本平整。

判定物料表面基本平整后,按照Z字形取料策略逐层进行取料,3D激光扫描建模系统单次扫描建模后,将单层作业所有划分的网格坐标提供给PLC,PLC按照预设的取料策略依次到网格取料,单层取完后发送指令给3D激光扫描建模系统,再次启动扫描建模,获取下一层作业所需网格坐标,以此循环直至自动作业结束。

物料区域网格划分示意图

划分网格及Z字形取料路径

全自动门机作业效率达到熟练司机操作水平的90%以上,改善了司机的工作环境,大幅降低门机司机劳动强度,极大提升了门机作业的本质安全化水平,为下一步散货码头全流程自动化打下了坚实的基础。