富水软弱地层小净距隧道衬砌结构受力特征分析

2022-02-20刘晓飞

■刘晓飞

(广西路建工程集团有限公司,南宁 530001)

随着西部大开发战略、“一带一路”倡议等国家重大战略规划的不断实施,我国高速公路隧道的数量和里程得以快速增长。 隧道作为交通基础设施的重要组成部分,具有投资高、建设周期长、技术复杂、风险因素多等特点。 各种结构性病害不是孤立存在的, 一种病害的发生会加剧其他病害的发展,从而降低隧道结构的承载力和耐久性,影响行车舒适性,威胁行车安全。 在中西部,地形地质条件复杂多变、地下水水力路径纵横交错,尤其是富水条件下水压导致软弱地层隧道衬砌结构变形问题成为了工程建设中亟待解决的重要难题。 交通行业人员为预防地下工程突水灾害的发生进行了大量研究,取得了许多成果,如Liu 等[1]验证了含水量增加会引起围岩膨胀软化, 增加衬砌结构的不均匀荷载,从而导致衬砌开裂;Gao 等[2]研究了不同埋深下穿越相交断层的作业隧道漏水发生机理及演化规律;Zhang 等[3]基于流固耦合效应,通过数值模拟揭示了突泥演化规律,揭示了开挖扰动和富含泥浆的断层在地下水中易软化崩解是突泥的关键触发因素;Fan 等[4]通过电阻率、水含量和磁共振探测松弛分布来表征危险物体和内部填充材料,实现掌子面前含水状况的表征和危险体的建模;Xu 等[5]采用雷达扫描、钻孔取芯、激光扫描等手段,揭示隧道病害特征及隧道故障原因,提出了针对隧道衬砌开裂、渗水、倒隆起等病害的解决方案;Jiang 等[6]针对富水区隧道围岩开挖损伤区问题,提出一种新的渗流—应力—损伤耦合模型;Zhang 等[7-8]通过一系列模型试验研究了水下隧道衬砌在水压作用下的承载机制和隧道衬砌的承载机制;Fan 等[9]对富水岩溶隧道衬砌结构水压分布规律,以及岩溶内力对富水岩溶隧道衬砌及半包半排水的适用性进行了分析;Ding 等[10]为获得径向注浆和帷幕注浆的效果及参数, 分析了不同注浆范围对隧道围岩及支护结构的影响;Ye等[11]探讨了在饱和粉砂层盾构中采用土压平衡法时,开挖面大量涌水对管片衬砌损伤的影响;徐强[12]考虑了不同水头高度,开展富水岩溶隧道衬砌水压力分布模型试验,揭示富水岩溶隧道分别沿纵向和断面的衬砌水压力分布特征。

上述学者针对隧道在富水环境下的问题开展了大量研究, 为富水隧道的结构设计奠定了基础。目前在水压状态下的隧道工程中,存在2 个关键问题是围岩的稳定性和支撑结构的力学特性。 在此基础上,笔者根据以往研究[13-17],采用MIDAS GTS 软件建立三维数值模型,模拟隧道前方不同渗水压力和开挖步数作用下的衬砌应力变化。 研究成果可为富水软弱地层公路隧道开挖设计与抗水压衬砌稳定性提供参考,提高富水隧道施工效率。

1 工程概况及涌水计算

1.1 工程概况

观音山隧道是水口—崇左—爱店公路(崇左至爱店口岸段)重点工程。 观音山隧道设计为双线分离式小净距隧道,两线均为单向双车道,设计速度100 km/h。 隧道左线起止桩号为ZK29+272~ZK34+062,全长为4790 m,右线起止桩号为YK29+256~YK34+076,全长为4820 m,属特长隧道。 隧道内轮廓采用半径5.8 m 单心圆曲墙式断面形式, 建筑限界净宽10.75 m,净高5 m。 隧道V 级围岩区段开挖采用预留核心土法及CD 法,IV 级围岩区段采用台阶法,III 级围岩区段采用全断面法, 隧道采用超前小导管注浆支护。 隧道横纵断面及围岩分布纵断面如图1 所示。

图1 隧道围岩破碎段地质横纵断面

富水地层是一种分布广泛、厚实的不利地质构造,地层均匀性差,结构疏松,渗透性强。 软弱地层隧道衬砌受水压致灾原因主要为软弱围岩破碎,岩体节理裂隙发育,同时地下水会沿着裂隙向掌子面外流动,形成涌水,可溶性矿物流失,软化作用明显。隧道区域夏季降雨丰富,多年平均降雨量为1340~1500 mm,最大一日降水强度达283.2 mm,大范围的降雨入渗增加了隧道地下水位和孔隙水压,在静、动水压力作用下削弱了围岩抗剪强度,增加了初期支护荷载压力,致衬砌开裂,同时可能存在支护设计考虑不足等问题。

1.2 涌水计算

观音山隧道围岩裂隙发育, 且在隧道开挖后,Ⅳ级和Ⅴ级围岩部分的隧道施工段有地下水沿裂隙渗出;隧道施工过程中极有可能导致地下水与开挖面贯通,发生突水突泥灾害。 隧道围岩地下水主要为第四系覆盖层中的孔隙水和基岩中裂隙水。 两者主要由大气降水补给,因此采用大气降水入渗估算法对隧道洞室进行涌水量计算。

(1)大气降水入渗法

地下水的补给来源主要为大气降水,其补给量的多少受降水强度、降水持续时间、地形及地表节理、裂隙的发育程度影响。 当地年均降雨量为1500 mm,入渗系数取0.30,采用降水入渗法初步估算隧道的涌水量如下:

式(1)中:Qs为隧道通过含水山体地段的正常涌水量(m3/d);α 为降雨入渗参数,取0.3;W 为年均降水,W=1500 mm;A 为隧道集水面积,A=2.34 km2。

根据上述公式,计算正常涌水量为Qs=2885.2 m3/d,最大涌水量取正常涌水量的1.5 倍计算,为4327.8 m3/d。

2 数值模型

2.1 围岩荷载

根据现场勘察报告,V 级围岩区段的隧道埋深分布在10~250 m 范围内,IV 级围岩区段隧道埋深分布10~350 m 范围内,在构建数值计算模型时,选取最不利荷载情况,其中数值计算模型中围岩荷载按照JTG 3370.1-2018《公路隧道设计规范》中规定进行计算,计算公式为:

式(2)、(3)中:q 为垂直均布压力(kN/m2);γ 为围岩重度(kN/m3);h 为围岩压力计算高度(m);S 为围岩级别;w 为宽度影响系数,w=1+i (B-5),i 为围岩压力增减率;B 为隧道宽度(m),取开挖尺寸净宽为13.6 m。

根据上述公式,计算得到IV、V 级围岩区段作用在模型上方的均布荷载大小值分别为304560 Pa/m2、162000 Pa/m2。

2.2 模型建立

根据观音山隧道设计情况, 通过Midas GTS NX有限元软件建立富水地层隧道模型,旨在揭示不同富水工况下衬砌受力情况,仅考虑自重条件下隧道开挖对边坡的影响,不考虑构造应力的影响。 模型左右两侧长度设定为隧道直径的5 倍,两隧道间的净距按照最不利的情况,取为17 m。计算模型横向长度为110 m,高度为60 m,沿隧道掘进方向为60 m。开挖模型断面宽度约为13.6 m,高度约为11 m,衬砌厚度设为30 cm。 采用全断面开挖,如图2 所示。

图2 隧道三维模型图

位移边界条件用于约束模型周围的水平位移和模型底部的固定位移,荷载按照计算得到的均布荷载施加在上表面。 围岩本构模型遵循Mohr-Coulomb 准则,根据工程地质勘察报告,并结合JTG 3370.1-2018《公路隧道设计规范》和室内岩土试验成果,确定主要围岩物理力学参数。 初期支护采用锚杆+喷射混凝土支护,喷射混凝土厚度为30 cm,锚杆采用4.0 m 长的中空锚杆, 布置范围为拱顶120°范围,纵向间距1 m,环间距0.6 m,一环共26根,隧道采用单层φ42 mm×4 mm 的超前小导管,L=4.5 m,环向间距0.4 m,外插角5°~15°,隧道采用超前小导管注浆支护,纵向间距4 m,一环总计46 根。隧道衬砌结构采用弹性单元模拟,具体的计算参数见表1。

表1 材料参数

3 工况设置

隧道模型围岩取Ⅴ级围岩段,模拟隧道全断面开挖过程中,通过改变隧道前方围岩不同渗水压力来模拟隧道围岩的富水情况,研究富水条件对软弱地层小净距隧道施工的影响。 模拟5 种不同水压工况,可分为:(1) 无水压、(2)4 MPa、(3)6 MPa、(4)8 MPa、(5)10 MPa。 隧道施工过程模拟:隧道沿着z 轴进行开挖,每次开挖进尺3 m,开挖后立刻进行支护,不考虑衬砌施作的时间效应。

4 结果分析

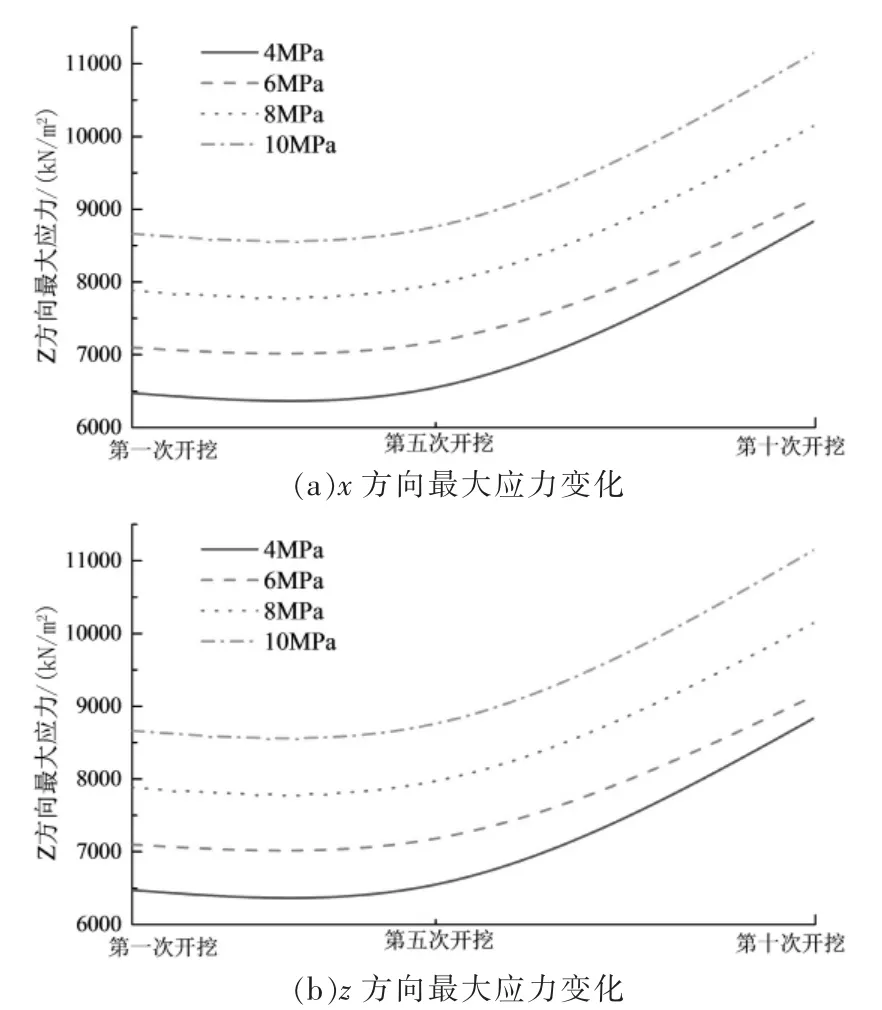

分别提取掌子面前方不同水压工况作用下隧道x 轴和z 轴方向应力云图, 分析2 个方向主要受力部位和应力变化情况,如图3~6 所示;同时获取隧道衬砌最大受力点数据, 观察最大应力变化趋势,如图7 所示。

图3 隧道前方水压4 MPa 衬砌受力

图4 隧道前方水压6 MPa 衬砌受力

图5 隧道前方水压8 MPa 衬砌受力

图6 隧道前方水压10 MPa 衬砌受力

图7 隧道衬砌最大受力曲线

对比分析不同工况下隧道衬砌受力情况,由图3~6 可知,隧道衬砌受到最大的压力位于拱脚处,且最大压力随着隧道前方水头压力的增加而增加。对比x 轴方向和z 轴方向的最大应力可以发现,隧道衬砌在z 轴方向上受到的压力更大,同时,最大压力随着开挖的进行不断增大,直至开挖结束后衬砌受到的应力达到最大值,且衬砌拱顶和拱底承受了一定的拉力。 从图7 可以看出,隧道衬砌最大受力在隧道开挖前5 部分时缓慢增加, 当隧道开挖后5部分时,隧道衬砌受力急剧增大,且z 方向最大应力增加更明显。 隧道前方水压为4 MPa 时,隧道衬砌z 方向最大应力增加幅度大于其他值。 当衬砌承受较大的应力时,会出现开裂、渗水、倒隆等一系列问题,因此,随着隧道开挖进行,隧道的安全防护等级应随之提高,施工人员需不断地对掌子面前方进行探测,以识别前方危险体内围岩和填充材料的含水条件和涌入危险类型,保证施工安全。

对比有无水压情况下隧道衬砌受到的最大应力,结果如表2 所示。 相比于无水压情况下,隧道掌子面前方有水压会使隧道衬砌受力增加。 当隧道掌子面前方存在水压4 MPa 时,隧道衬砌受到的最大应力增加了约12%;当隧道掌子面前方存在水压6 MPa 时,隧道衬砌受到的最大应力增加约22%;当隧道掌子面前方存在水压8 MPa 时,隧道衬砌受到的最大应力增加约36%;当隧道掌子面前方存在水压10 MPa 时,隧道衬砌受到的最大应力增加约50%。可见,对于富水软弱地层小净距隧道而言,岩土体中的含水情况会对隧道结构产生极大的影响,并对隧道施工安全提出了巨大的挑战。 因此,为保证隧道施工正常进行,提高隧道施工安全性,有必要在隧道施工期间加强监控量测,并在地质预报时提高精准度,明确隧道掌子面前方的地质情况。 当衬砌出现裂缝时,可采用饱和处理,对裂缝灌浆,抑制裂缝处的拉应力[3],并采用粘土钢带加固;对病害严重的断面衬砌进行凿边、重浇,并设置低预应力地脚螺栓,保证衬砌纵缝与围岩整体锚固,严重受损段需重点监测,直至未发现裂缝扩大和渗漏再发;同时设置横向排水管和纵向排水管,确保排水顺畅。

5 结论

本文针对观音山富水软弱地层小净距隧道施工过程中可能出现突水、 突泥等危害问题展开分析,计算了观音山隧道涌水量,阐述了影响突水突泥灾害的因素和机理,进而对富水地层隧道衬砌进行数值模拟研究,得出如下结论:(1)影响隧道突水突泥灾害的因素众多,观音山隧道发生涌水灾害的主要因素可以分为地质因素和降雨。 由于隧道围岩软弱、节理发育,隧道区域常年出现季节性暴雨,降雨量大,使雨水沿着裂隙流动,岩体空隙通道中的原有充填物颗粒不断被运移带走,岩体空隙率不断增加,同时雨水对围岩存在软化作用,因此,观音山隧道容易出现涌水灾害;(2)通过Midas 数值模拟软件建立三维模型,对比不同工况下的隧道衬砌受力情况,发现相比于无水压的情况,在隧道掌子面前方有水压会时隧道衬砌受力增加,在隧道掌子面前方存在水压4 MPa、6 MPa、8 MPa、10 MPa 的情况下, 隧道衬砌受力增加约12%、22%、36%、50%。隧道衬砌最大受力在隧道开挖前5 部分时缓慢增加,当隧道开挖后5 部分时,隧道衬砌受力急剧增大。 因此,随着隧道施工进行,隧道的安全防护等级要随之提高,保证施工安全。