RBI 技术在宁夏石化炼油装置中的应用

2022-02-20马立明

马立明

(中国石油宁夏石化公司,宁夏银川 750026)

基于风险的检验(Risk Based Inspection,简称RBI)是国际上新兴的资产完整性管理技术,是一种以设备破坏而导致的介质泄漏为分析对象,并通过检测实施风险控制的管理过程,其核心理念是追求系统安全性与经济性的统一[1]。为了与国际接轨,满足装置长周期运行的需要,我国于20 世纪末也引进了RBI 技术应用。TSG 21-2016《固定式压力容器安全技术监察规程》和TSG D7005-2018《压力管道定期检验规则》的颁布,为我国RBI 技术应用提供了坚实的政策保障。目前,RBI技术已在茂名石化、燕山石化、镇海炼化等大型炼油化工企业得到了成功的应用[2-6]。

2020 年7 月,宁夏石化公司500 万吨炼油厂停车首检所有设备和管道均应用基于RBI 的检验方法,改变了以往被动、无针对性的传统检验方式,达到了向基于装置整体风险管控、基于潜在失效模式、基于安全性与经济性统一的检验方式转变,探索了科学施检、规模示范的新思路。本文主要介绍RBI 技术在宁夏石化炼油装置中的应用情况。

1 RBI 评估

1.1 RBI 评估范围

本次评估包括了宁夏石化常压、催化双脱、MTBE、气分、连续重整、柴油加氢、航煤加氢、PSA 等装置和油品车间的压力容器和压力管道。

1.2 损伤机理分析

经腐蚀回路划分,宁夏石化各评估装置主要腐蚀机理如下:

常压装置主要损伤机理有:盐酸腐蚀、环烷酸腐蚀、高温硫腐蚀、酸性水腐蚀、湿硫化氢破坏、无机盐腐蚀、冲刷和大气腐蚀。

催化双脱装置主要损伤机理有:盐酸腐蚀、环烷酸腐蚀、高温硫腐蚀、酸性水腐蚀、湿硫化氢破坏、磨蚀、冲刷、外部腐蚀、胺腐蚀、胺应力腐蚀开裂、高温氧化/脱碳、球化和大气腐蚀。

MTBE 装置主要损伤机理有:有机酸腐蚀和大气腐蚀。

气分装置主要损伤机理有:湿硫化氢破坏和大气腐蚀。

连续重整装置主要损伤机理有:高温硫腐蚀、高温氢损伤、高温蠕变、碱式酸性水腐蚀、氯化铵腐蚀、磨损、环丁砜腐蚀、湿硫化氢破坏和大气腐蚀。

柴油加氢装置主要损伤机理有:高温硫腐蚀、氯化铵腐蚀、酸性水腐蚀、胺腐蚀、湿硫化氢破坏、胺应力腐蚀开裂、连多硫酸应力腐蚀开裂和大气腐蚀。

航煤加氢装置主要损伤机理有:高温硫腐蚀、高温H2S/H2腐蚀、环烷酸腐蚀、盐酸腐蚀、酸性水腐蚀、高温氢损伤、湿硫化氢破坏、连多硫酸应力腐蚀开裂和大气腐蚀。

PSA 装置主要损伤机理有:机械疲劳和大气腐蚀。

油品车间主要损伤机理有:盐酸腐蚀、湿硫化氢破坏和大气腐蚀。

1.3 RBI 风险分析结果

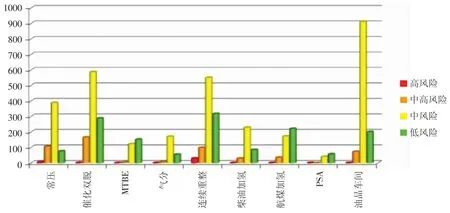

宁夏石化各评估装置RBI 风险分析结果(见图1)。从图1 中可以看出,大部分的评价单元均处于低风险和中风险区域,说明装置大部分的风险由较少的评价单元承担。因此,如果注重于风险较高的容器和管道,就能有效地控制成套装置的大部分风险,可以极大地优化检验资源和降低运行风险。

图1 RBI 风险分析结果

1.4 检验策略的制定

RBI 评估的最终目的是在满足国家相关法规要求的前提下,优化和指导检验,避免出现传统检验“过度检验”和“检验不足或无效”的现象。针对本次评估装置的具体情况,检验策略的制定主要遵循以下几个原则:

(1)检验方式的选取:对于压力容器,优先选择内部检验;如果存在较高外部破坏风险的,应同时对外部进行检验。

(2)检验范围的选取:根据风险分析结果,将检验的重点放在风险比较高的评价单元上。对于风险不高的设备单元,适当降低检验检测比例;对于风险不高的管道单元,按腐蚀回路进行抽检。在评估时,RBI 分析人员与设备工艺人员共同对各评估装置易出现腐蚀工段进行归纳,在检验过程中应重点关注。如常压装置的常压塔顶系统以及装置中的高温设备和管线,催化双脱装置的反应再生系统以及分馏单元的设备和管线,连续重整装置中的预加氢以及苯抽提工段的设备和管线等。

(3)检验方法的选取:根据各评价单元具体的损伤机理,选择有针对性的检验检测方法。本次为装置首检,应适当对安装质量进行抽查。

(4)扩检规定:在检验检测实施过程中,如果发现异常情况,如裂纹缺陷或者减薄腐蚀严重、结构明显变形,或者材料劣化严重,应按评估结果中的相同失效机理管道范围内适当扩大抽查范围并增加检测比例,以查清缺陷的分布和性质。

2 检验实施情况及风险验证

2.1 检验实施情况

2020 年7 月~8 月,检验单位依据RBI 检验策略实施停车检验。检验实施期间,评估单位RBI 分析人员驻宁夏石化对前期RBI 评估进行跟踪,并对检验检测质量、检验策略、检验方案及现场检验的一致性进行抽查,使RBI 评估与现场检验密切贴合;同时,及时与检验单位、宁夏石化共同协商对检验现场实施有困难的RBI 检验策略在保证检验有效性的前提下进行变更,不影响现场检验进度。

本次基于风险的检验缺陷检出率高,尤其是压力管道,部分减薄严重的压力管道清单(见表1)。

表1 部分减薄严重的压力管道清单

2.2 风险验证

停车检验结束后,评估单位对检验数据进行收集,并对评估装置的整体风险水平进行验证评估。绝大部分压力容器的腐蚀减薄在可接受范围之内,管道腐蚀减薄量统计(见图2)。从图2 可以看出,管道减薄量较大(尤其是弯头部位),这可能与管道的成型工艺及制造偏差有关。随后,RBI 分析人员对各装置评估腐蚀速率和实测腐蚀速率偏差进行了统计,所有评估装置中压力容器和压力管道的腐蚀速率偏差基本符合正态分布,说明评估预测的腐蚀速率及风险与实际基本相符合。常压装置评价单元腐蚀速率偏差统计(见图3)。

图2 管道腐蚀减薄量统计

图3 常压装置腐蚀速率偏差统计

3 亮点及不足

(1)将基于风险的检验策略指导停车检验,全面控制装置整体风险,避免过度检验和检验不足,为提高检验有效性提供了方法。RBI 评估通过计算评估单元的风险等级及分析其潜在损伤失效机理,通过调整检验策略、提高检验有效性,缺陷检出率高,满足装置长周期运行的要求。对于在检验过程中发现问题的或者本次检验未抽检到的管道,RBI 评估单位在运行周期内按介质或者腐蚀回路抽取部分管道,推荐实施一些在线检测手段,保证到下次检验周期前的安全运行。

(2)将检验结果与评估结果进行风险验证可知:风险评估切实预测了装置高风险的分布位置和高风险设备的潜在失效模式,使得检验效率得到质的飞跃。

(3)效益分析:基于风险的检验将检验的重点集中在风险较高的评价单元上,很大程度上减少了检验和检验辅助的工作量,缩短装置的大修检修时间(宁夏石化预定检验时间为15 d,按常规检验难以完成),克服了检验工期短、工作量大的难题,且检验费用缩减。本次实施基于风险的检验的直接检验费用较常规检验节省约405.2 万元;而缩短的检修时间及减少检修后的计划停车和非计划停车给企业带来的效益是难以估量的。

(4)不足:RBI 检验整体方案确定较晚,例如本次大修最终确定炼油厂整体装置RBI 距离大修停车仅为一个月,这将导致RBI 检验策略提供较为匆忙,部分检验方案未能很好的结合检验策略制定(后经过与RBI 检验单位沟通对方案进行了修改,达到了要求),现场交底后搭设脚手架进度推迟。前期RBI 检验会议及现场交底负责人与实际检验负责人不一致,实际检验负责人变更为操作人员,造成多次检验交底。部分原计划内检设备变更为外检。部分地下罐前期为内检,然而现场检验时发现内部物料无法清理,且不具备开挖外检的条件。说明前期检验计划部分可行性不够。随后在与RBI 检验单位沟通后在保证检验有效性的前提下进行了变更。

4 结论与建议

(1)通过RBI 风险评估,确定了宁夏石化炼油装置的各评价潜在损伤机理、失效可能性、失效后果和风险等级,并在此基础上制定了基于风险的检验策略。

(2)经风险验证,RBI 评估切实预测了装置高风险的分布位置和高风险设备的潜在失效模式,使得检验效率得到质的飞跃。

(3)基于风险的检验,提高了企业对设备的完整性管理水平,缺陷检出率高、企业检修费用减少,能满足装置长周期运行的需要,并为装置后期运行维护带来不菲的效益。

(4)RBI 分析数据及结果不仅可以用于指导检验,还可以用于企业设备管理及安全管理的各个环节;建议车间基层设备管理人员要学会RBI 分析及使用分析结果,用分析结果指导日常维护及装置检维修,从而避免维护维修的盲目性。