优化盐水精制中聚丙烯酰胺的使用方法

2022-02-20孙在勇李培贤

孙在勇,王 猛,李培贤

(山东海化股份有限公司纯碱厂,山东潍坊 262737)

在石灰碳酸铵法盐水精制过程中,加灰除镁后的一次盐水要求Mg2+必须清除完全,浊度保证在150 ppm以下。而加灰反应生成的氢氧化镁结晶很细,粒度仅为0.03~0.1 μm,其悬浮体系的Zeta电位高达45.2 mV,颗粒间静电斥力较强,加之在比重较大的一次盐水中,所以沉降速度极慢。我厂选用阴离子聚丙烯酰胺(APAM)作为助沉剂,作用机理一般认为是吸附-电中和-架桥,与氢氧化镁颗粒表面电荷相反的PAM,能迅速吸附颗粒并使氢氧化镁颗粒表面电位下降, 同时其高分子长链将更多颗粒吸附凝聚在一起,架桥形成较大的絮凝物,提高沉降速度。在生产中,影响聚丙烯酰胺(PAM)发挥最佳效果的因素较多,如何消除影响因素,保证一次盐水除镁彻底,实现生产的连续稳定,本文将结合实际生产情况进行浅析。

1 PAM效果影响因素

1.1 PAM溶解浓度

PAM溶解浓度适当时,吸附在颗粒表面上的高分子长链同时吸附在其他颗粒表面,通过“架桥”方式将更多的颗粒连在一起,从而形成絮凝。而“架桥”的必要条件是颗粒上存在空白表面,如果溶解浓度过高,颗粒表面已完全被所吸附的高分子所覆盖,形成胶团,效果反而变差;若溶解浓度过低,则很难消除氢氧化镁颗粒表面电荷,过低浓度的PAM絮凝效果很难体现。

1.2 PAM溶解温度

PAM在水温低于5 ℃时溶解缓慢,溶解速度随着水温的升高而变快,但温度高于40 ℃时,聚合物的降解会变快,其原因是PAM高分子溶液的分散相粒子彼此纠缠形成网状结构的聚合体,温度越高,网状结构越容易破坏,溶液的粘度也随温度的升高而降低,影响到使用效果。

1.3 PAM溶解时间

PAM颗粒充分溶解后,由于分子间静电排斥以及同一分子上不同链节之间的阴离子排斥力使得分子在溶液中伸展并相互缠绕,溶液变得粘稠,一般溶解搅拌时间不应低于30 min。溶解时间过短,高聚物来不及形成网状结构,甚至来不及溶解的PAM颗粒会出现“疙瘩”现象。但溶解时间过长,粘度也会下降,这是因为PAM在溶液中受机械剪切力等作用,使其结构发生松解所致。溶解时间过短或过长都会影响到使用效果。

1.4 PAM溶液进入系统后的混匀程度

溶解充分的PAM溶液加入系统后,必须要保证混合均匀,若混合不均,因PAM溶液(精盐水配置)与一次盐水密度差异,部分PAM溶液漂浮于一次盐水上部,助沉效果差。当加入浓度较高时,部分胶状PAM凝结成“鱼眼球”排出(如图1)。

图1 PAM凝结成“鱼眼球”

1.5 剪切力影响

PAM分子链在溶液中受到剪切力作用会导致分子链断裂降解,影响性能,在我们流程中能产生较大剪切力的有溶解罐搅拌、助沉剂泵、因流槽位差和曲径造成的湍流、去2#罐的调和液泵等。对于产生较多剪切力的系统,选择上应该对PAM分子量要求高一点,PAM分子量越高,其所产生的絮团越耐剪切。

2 PAM现有流程中存在的问题及优化

2.1 PAM溶液配制方法

在实际生产中,PAM溶液比较适合相对浓度低一些,流量大一些,因为这样更容易与一次盐水混合均匀。我们的浓度指标要求为0.08%~0.1%,采取定时投放PAM,连续加水,连续取出的方式,所以溶解罐内PAM溶液浓度有从高到低的变化过程,因缓冲罐容积小,所以初始浓度偏高,末期浓度偏低。

根据PAM投放量及溶液取出量实时测算8 h浓度变化如图2。

图2 PAM溶液浓度8 h变化趋势图

通过图2可以看出,不但浓度波动大,溶解时间也不足。投放PAM初期, 溶解罐内浓度高达0.18%,投放0.5 h左右,浓度降至合格线以下,1 h以后,溶液不再粘稠,几乎不含助沉剂状态。

我们进行了初步优化,增加缓冲容积7 m3,控小系统加入量,投放PAM周期由2 h一次调整为1 h一次,测算浓度变化趋势如图3。

图3 优化后PAM溶液浓度8 h变化趋势图

通过图3可以看出,优化流程及操作后,在PAM投放周期内,浓度变化幅度变小,最高达到0.13%,最低至0.07%,能保证始终含有助沉剂状态。

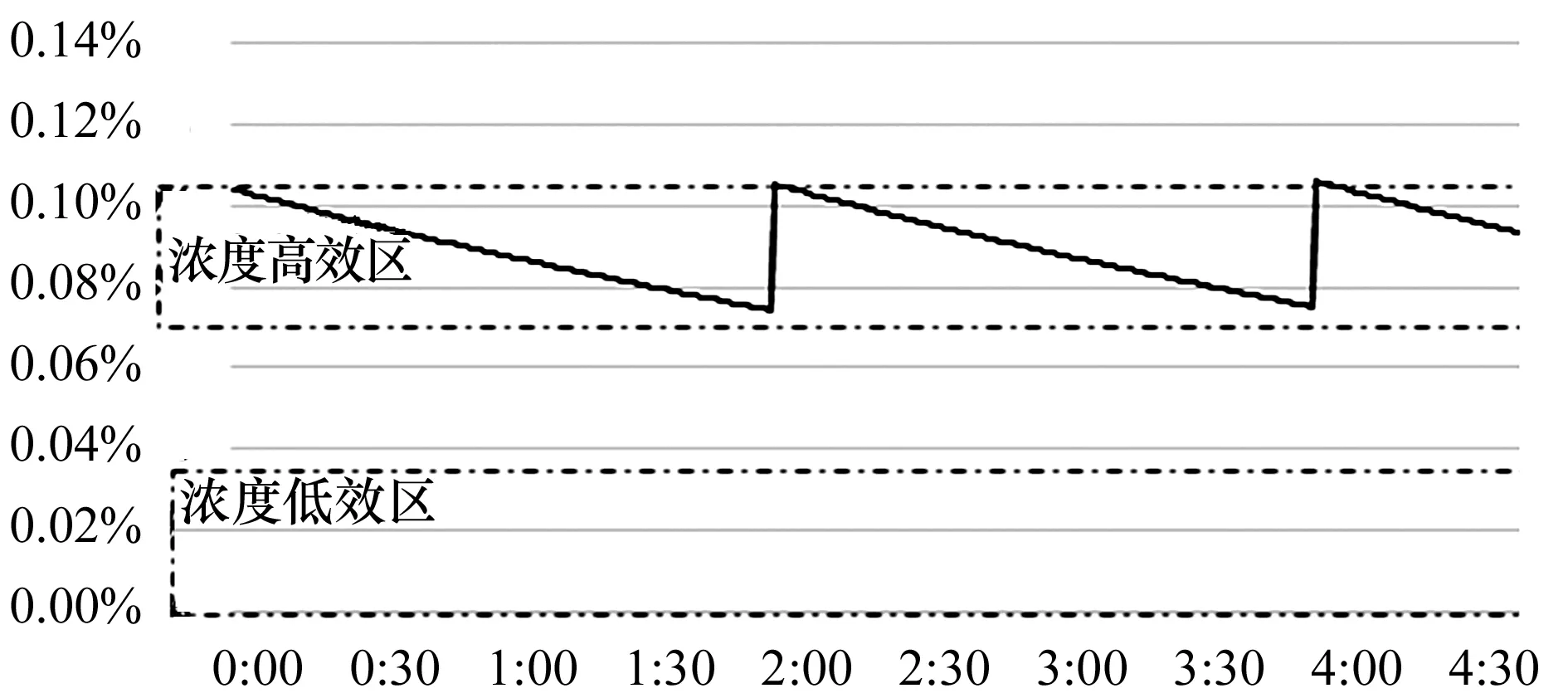

但因现流程缓冲能力不足,PAM搅拌溶解时间及浓度仍达不到最佳要求,且PAM固体投入周期缩短,增加劳动强度。保证PAM浓度及溶解时间最关键的还是增加溶解罐缓冲容积。我们重新设计流程,将缓冲能力由21 m3增加到100 m3,按0.1%浓度配置溶液,测算浓度变化趋势如图4。

图4 增加缓冲容积后PAM溶液浓度8 h变化趋势图

通过图4可以看出,缓冲量增大后,浓度变化更缓,8 h内,最低0.07%,最高0.11%,溶解时间和浓度完全达到使用要求。

2.2 用一次盐水配制PAM溶液

现流程溶剂使用精盐水,精盐水温度偏高(>40 ℃),容易造成PAM降解,且精盐水盐分比一次盐水盐分低,混匀程度不如同比重液体,易漂浮在一次盐水上方,再就是含氨偏高,进入一次盐水后氨味较大,导致氨损。若使用一次盐水做溶剂,难点在于进水管线易结疤,难以清理。我们在新流程中改用一次盐水,缩短进水管线并改为胶管,定期进行更换,以解决PAM温度降解和氨损问题。

2.3 PAM溶液顺时针切线进入一次盐水

原流程中PAM溶液垂直加入集中槽,集中槽为深水区,后流经曲径槽和流槽,混匀程度较差,我们将加入点后移至浅水区,并分布加入,增加其混匀程度。一次盐水加PAM溶液后经流槽分配至各一次澄清桶中心筒中,进筒方式也是垂直加入,位差冲击造成絮凝物粉碎,检查中心筒内发现存在较多PAM胶状物,分析原因为调和液进入中心筒后,除进液位置下方液体湍流局部混合外,其它位置不能有效混合,未充分混合的PAM因比重小,漂浮积累。又因澄清桶泥耙转速较慢,即使加装搅拌翅,也效果不大。我们改进中心筒方式为顺时针切线进入,使中心筒液体旋流,达到混匀絮凝效果。对不能消除剪切力的位置,适当补充PAM溶液。

2.4 最佳PAM投入量

在实际操作中,最关键还是PAM固体投入量和PAM溶液加入量的把控,经测算,最佳投入量为0.021 kg/m3一次盐水,在保证浓度稳定0.1%的基础上,要根据不同负荷调整PAM固体投入量和PAM溶液加入量。

3 优化改造后的效果

流程改造后,PAM发挥出了最大助沉效果,一次盐水浊度由150 ppm以上降至70~90 ppm,进一步提升了一次澄清能力。