中频加热弯管在气力输送换向器中的改进应用

2022-02-19姜志华

姜志华

(丹东东方测控技术股份有限公司,辽宁 丹东 118300)

0 引言

管道物料输送技术是典型的物流系统之一,是物流技术中一个重要组成分支,其中气力输送是通过有压气体作为动力,将松散物料或者容器等物品通过管道输送到目的地的方法[1]。类似于火车轨道的换向机构,换向器作为气力输送关键设备之一,能够实现气力输送管道的换向切换功能,并能够保证换向后管道的密封和配合精度,换向器内需要S形弯管实现换向功能,且为实现管道内物料或容器的平稳顺利通过,需要保证S形弯管内部无凸起变形等缺陷。中频加热S形弯管(以下简称弯管)是由中频弯管机加工而成的一种自动化生产的弯管,其具有内外无焊渣焊缝等凸起、曲率固定过渡平滑等优点,但是这种S形弯管中心距误差为±5 mm,不满足换向器对弯管精度±0.2 mm的要求,因此需要对弯管在换向器内的安装进行改进,以满足安装精度的要求。

1 管道物料输送技术在水泥方面的应用现状

目前我国普遍应用的水泥工艺大部分是新型干法水泥生产工艺,水泥生产过程中的中间产品质量(如生料熟料等)直接影响生产过程控制的主要参数和最终水泥产品的合格率。现今水泥质量控制的主要方式是由岗位操作工人在生料、熟料、水泥磨等取样点进行定点定时取样,由岗位工人送到实验室,实验室人员进行人工研磨压片,然后进行荧光、衍射、粒度等参数的测定和化验,反映取样点位置样品的元素指标,据此计算出水泥生产流程中的各项指标,为配料站人员进行配料调整提供依据,从而控制整个生产过程的生产质量。

李高伟等[2]介绍了自动取样器在新型干法水泥企业中的工作原理,并介绍了设备配置、安装调试等内容,并指出传统取样方式和取样器结构原理的优点是比较简单、操作较为方便,缺点是需要人工全程操作。自动取样器要求比较高,虽一次性投入略大,安装调试难度比较高,但自动化程度比较高,可以节省人力、物力资源,降低工人的劳动强度。同时,自动取样器由系统自动控制,受人为影响因素小,取样频率准确,样品的代表性高。

针对水泥质量控制过程中存在的人工取样、送样、化验过程中存在的样品滞后和劳动强度大等问题,某些厂商(主要是国外厂商)研发出水泥自动质量控制系统,其主要功能是现场由取样器自动取样,样品由管道物料输送系统发送到实验室,在实验室进行自动研磨压片后,通过自动分析仪、衍射仪、粒度仪检测,检测数据自动上传至控制系统,参与配料控制,实现闭环控制。

为了将现场样品快速准确地送到实验室,需要一整套管道物料输送系统,气动管道物流传输系统以压缩空气为动力,在密闭的管道中驱动传输载体传送物品。换向器是气动管道物流传输系统的主要部件之一,是将多条传输管道互相导通的装置,通过管路的切换实现管道内载体传输方向的改变,任意选择传输的路径和目的地。气动管道物料传输系统包括了取样器、发送站、接收站、管道、风机、样品罐、管道换向器和其他附属部件,其中管道换向器能够实现管路由2路或2路以上向1路合并的功能,为实现这一目的,需要设计一段合理的弯管段,一端为固定端,另一端为多向端,弯管能以固定端为中心经电动机驱动旋转,多向端连接有不同方向的管路,实现管路的多对一。为了保证管道系统的密封和样品罐的传输无卡顿现象,弯管优选没有焊口的一体成型中频加热S形弯管。

2 中频加热S形弯管产品的问题

中频加热液压推进弯管机主要由摇臂回转装置、摇臂驱动装置、导向装置、小车推进装置、预压紧装置、夹紧头装置、感应加热圈移动装置、中频加热电源与冷却器、小车推进液压系统、马达驱动液压系统、摇臂夹紧头夹紧扣和拖板滑台夹紧液压系统[3]等组成。

中频弯管时,中频弯管机采用中频电感应加热,在局部加热的条件下对钢管进行弯制。中频弯管的过程是在钢管待弯部分套上感应线圈,用机械转臂卡住管头,在感应圈中通入中频加热电流以加热钢管,当钢管温度升高到塑性状态时,在钢管后端用机械力推力推进,进行弯制,弯制出的钢管部分迅速用冷却剂进行冷却,边加热,边推进,边弯制,边冷却,不断将钢管弯制出来。弯管机的主要技术参数为:弯曲半径为650~4500 mm,弯曲速度为0.2~8.0 mm/s,弯曲角度为0°~180°。

该生产工艺的特点是:保证生产过程中弯管壁厚基本不变化,弯曲半径一致,在生产各类单向弯头时,可以通过控制装夹位置等工艺参数,使弯管各项参数保持大致稳定。

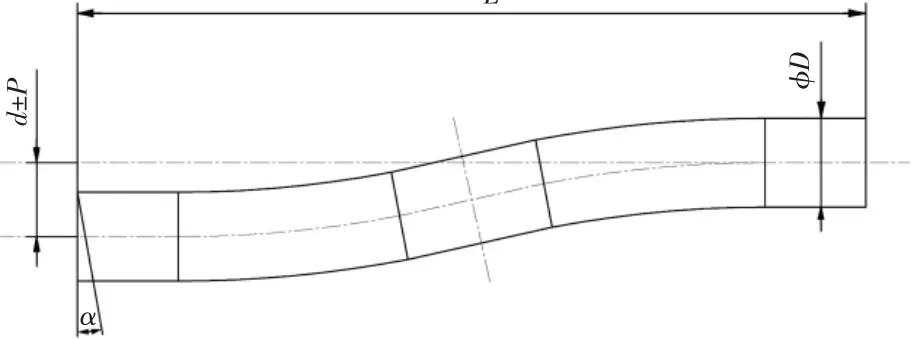

在生产S形弯管的过程中,由于弯管机只能朝某固定方向旋转转臂,需要在弯制一段弯管后将设备暂停,通过将钢管旋转180°进行二次装夹,再弯制第二段弯管,二次装夹使钢管位置、加热位置、转臂位置都更换了位置,导致中频加热S形弯管产品尺寸出现了误差。S形弯管加工中的主要误差如图1所示。

图1 弯管加工误差图

如图1所示,弯管加工后主要参数误差为弯管长度L、弯管中心距d、弯管端部平行度偏差α。弯管长度L一般偏大,主要是因为生产弯管所需原料直管下料精度不够,每次下料都需要为后续加工留有余量,长度一般比实际尺寸偏大5~10 mm。弯管中心距d常常存在加工偏差P,其产生原因为:由于中频弯管机在加工弯管时需要二次装夹,导致弯管中段距离由于装夹位置不同而产生误差。该误差由于不同加工人员操作习惯不同,误差大小也有不同,总体误差水平在±5 mm以内,呈正态分布。实际使用中发现,中心距误差P整体偏大。弯管端部平行度偏差α产生原因有两种:1)由于机械臂二次装夹位置不同,弯管弯曲角度不足或过量,导致误差产生;2)由于弯管在加热、冷却、长时间存放过程中的时效变形,该偏差同时也会对中心距误差产生影响。

以上总结了中频加热弯管机容易产生的误差原因和现象,其中某些误差可以通过二次精加工进行部分修正,为后续的产品成型和使用提供前提条件。

针对弯管长度L误差,可以在弯管经过时效处理且长度稳定后,通过把弯管头部线切割到指定长度的方法处理。针对弯管端部平行度偏差α,同样可以在弯管时效处理后对切割后的弯管头部进行修平处理。在弯管时效处理后,弯管中心距误差P一般偏大,首先需要根据测量结果进行筛选,将误差P超过5 mm的弯管产品进行二次弯管矫正,将符合误差范围的弯管进行端部修平处理。

3 换向器内弯管的安装

换向器是气力输送系统中重要的一环,具有将管道由多路变为一路的功能,它对管道和S形弯管提出了极高的要求,要求二者准确对齐,并且要保证运行管道的密封状态,防止由于气压损失导致的样品传输速度下降或样品罐卡顿等问题。

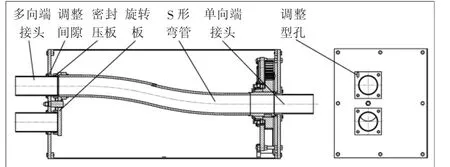

为了实现换向器的换向功能,保证样品罐在经过换向器的时候不卡顿,要求S形弯管和换向器各管路有足够的配合精度。经过精密加工后,消除了弯管长度误差和端部平行度偏差,但中心距仍有5 mm以内的中心距偏差P,而换向器所需安装精度需要误差小于0.2 mm,以保证管道内容器的顺利通过,所以仍需对换向器进行设计改造,以适应弯管中心距偏差P。换向器内部结构如图2所示。

图2 换向器内部结构图

换向器主要由箱体、弯管、多向端接头、单向端接头、旋转板及弯管驱动电动机等组成。S形弯管通过轴承安装在箱体上,一端为固定端,通过O形圈和单向端接头密封;另一端为活动端,和旋转板相连。在电动机的驱动下,通过齿轮传动,S形弯管能够以固定端为轴心进行180°旋转,旋转的具体角度由电动机和编码器进行控制,保证旋转角度的稳定,S形弯管的活动端带动旋转板同样沿轴心进行旋转,多向端接头上安装有密封压板,多向端接头和密封压板通过O形圈进行密封,同时密封压板和箱体之间安装有压簧,保证密封压板能够贴合旋转板,通过机械密封的方式保证管道密封。换向器运行到多向端不同接头处时,需要保证密封压板贴合旋转板,同时要保证多向端接头和弯管活动端同轴,以保证样品罐能够顺利通过管道而不产生磕碰或大幅度降速。整个换向过程由PLC自动控制,并且与上位机系统实时通信,保证了换向的实时性和准确性,并且实现了系统的远程调度控制和实时准确,换向器内部安装有手动调试模块,可以在检修时由检修人员切换成手动模式进行手动换向控制。

在弯管安装到换向器内部后,由于长度和端部平行度偏差已经被修正,影响弯管安装精度的主要问题是中心距偏差导致的弯管和多向端接头无法准确对齐,而该偏差只会影响与弯管方向平面上下方向的距离。因此可以对安装方式进行适当调整,将多向端接头固定方式由4个固定螺栓改为4个型孔固定,并在箱体适当位置留有调整间隙,使其能够沿中心距偏差方向调整安装距离,该安装距离调整可以适当补偿并调整弯管中心距误差,安装时通过粗略校准的方式将多向管与弯管一端对齐,并且在锁紧螺母前用与管内直径几乎相同的通规检测弯管和多向端接头,保证二者的同心度,并且在锁紧安装螺母后再抽出通规,就能够使弯管和接头同心,在保证管道密封的同时使管道内样品罐顺利通过。

在换路器多向端管路安装方式改进以前,由于中心距误差导致的S形弯管的合格率一直在50%左右,对产品的整体生产和交货期产生了不利影响,通过对换向器弯管安装方式的调整,使得换向器对不同弯管的安装适应性显著提高,将弯管的一次生产合格率从50%左右提高到80%以上,大幅度降低了生产换向器的生产成本和返修率。

4 结语

通过对中频加热S形弯管误差原因及工艺的研究,列举了几种影响安装和使用精度的问题,并通过弯管在换向器内安装方式的改进,提出了弯管应用于精度较高的设备中的安装方式,为今后对中频加热S形弯管在其他设备中的应用提供了参考经验。