基于VOF的U形重力热管的数值模拟

2022-02-19黄依黄坤荣章征服段宁康

黄依,黄坤荣,章征服,段宁康

(南华大学机械工程学院,湖南 衡阳 421001)

0 引言

热管是一种在现在能源工业中常常被使用的传热设备,用于各种需要热量传递的场所, 如电子元器件的散热、核设备中的散热、地热资源开发及一些条件恶劣的环境中,热管具有结构简单、易加工等优点。重力热管通常也叫做两相闭式热管,是一种无吸液芯结构的热管,和传统的热管不同的是重力热管内部无吸液芯结构。传统的有芯热管依靠蒸发端将工质蒸发,产生蒸汽,形成压差作为驱动力,蒸汽到达冷凝端后放热后变为液体,通过吸液芯结构重新回到蒸发端,吸液芯的毛细力能为冷凝后的水做驱动力,此为传统热管的工作原理。重力热管与之不同,管内无吸液芯结构,并且一般其为竖直直管,通过蒸发端将工质进行蒸发,产生压差,蒸汽到达冷凝端后放热,经放热后在管壁上凝结为水滴,通过重力作用回到蒸发端补充工质。

目前,国内外的学者已经就重力热管进行大规模的研究,也有许多学者就其进行了数值模拟。卿倩[1]研究了不同加热功率下对重力热管的热阻,研究了不同充液率下热管的传热性能。刘刚[2]对重力热管内部工质选择进行分析,从工质物性的角度对热管的传热影响进行了讨论。战洪仁等[3]用FLUENT软件和UDF对重力热管内部的工质蒸发冷凝做出模拟,结果能够成功做出冷凝过程。战洪仁等[4]研究了改变蒸发端工质蒸发速率的螺纹式内壁的重力热管仿真研究,分析了螺纹内壁对热管的传热影响。贾雷雷等[5]研究了基于不锈钢-水重力热管在变重力方向的工况下,不同充液率对重力热管的传热影响。陈军等[6]在管内填充两种工质的情况下对R134A与水进行了数值模拟。姚丽君等[7]采用CFD仿真技术对小管径(φ6.8 mm)的重力热管建立了数值模型,并分析了不同加热功率和不同重力方向对热管传热性能的影响,运用数值模拟对管内进行了可视化研究。夏波等[8]使用了玻璃-金属材质的重力热管,对热管进行了可视化试验,研究了不同热流密度、冷却条件、充液率对热管传热性能的影响。Zied Lataoui[9]对重力热管填充水、乙醇、丙酮3种不同的工质,并且分析了充液率对重力热管传热的影响。本文根据重力热管的外形进行改善,采用U形结构,同时采用FLUENT2021对热管进行数值模拟,根据以前研究人员做过的实验数据进行对比,可以确定数值模拟具有真实性,并且通过分析不同功率和充液率下U形重力热管的热阻,来研究在不同的加热功率下和不同的充液率下对U形重力热管的传热影响。

1 U形重力热管计算模型

1.1 重力热管工作原理

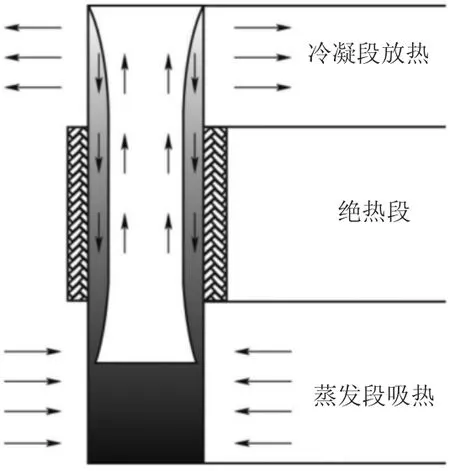

传统形式的重力热管的工作原理如图1所示,可将重力热管从下到上分为3段:蒸发端,绝热段,冷凝端。管内工质在蒸发端吸收潜热相变产生的蒸汽,通过中间的部分—绝热段到达冷凝端释放流体的潜热,凝结为液体,并通过重力作用回到蒸发端,不断重复循环工作来达到通过液体的潜热进行热量传递。本文采用U形结构,热管的工作原理与重力热管相似,不同点在于U形结构重力热管有两个冷却端,对比于单一冷凝端的重力热管,其散热应该比传统的重力热管有了改善。

图1 重力热管的工作原理

1.2 VOF模型

传统的多相流模型可采用的有VOF模型、mixture模型和欧拉模型。由于VOF模型具有清晰的相间界面部分,因此能够很好地观察管内蒸发冷凝现象。VOF模型通过求解N-S方程来对各相体积分数进行追踪,从而能够清晰地看到每相的分布状态,这也是使用VOF模型进行模拟的原因。由于VOF模型要求每一个CELL中必须存在相的体积分数,每一个CELL的体积分数总和为1,用ai表示某一个相的体积分数,当ai=1时,则该网格单元中被某相充满且无其他相存在,若ai=0,则该网格单元中该相的体积分数为零,当0<ai<1时,网格单元中存在多相。

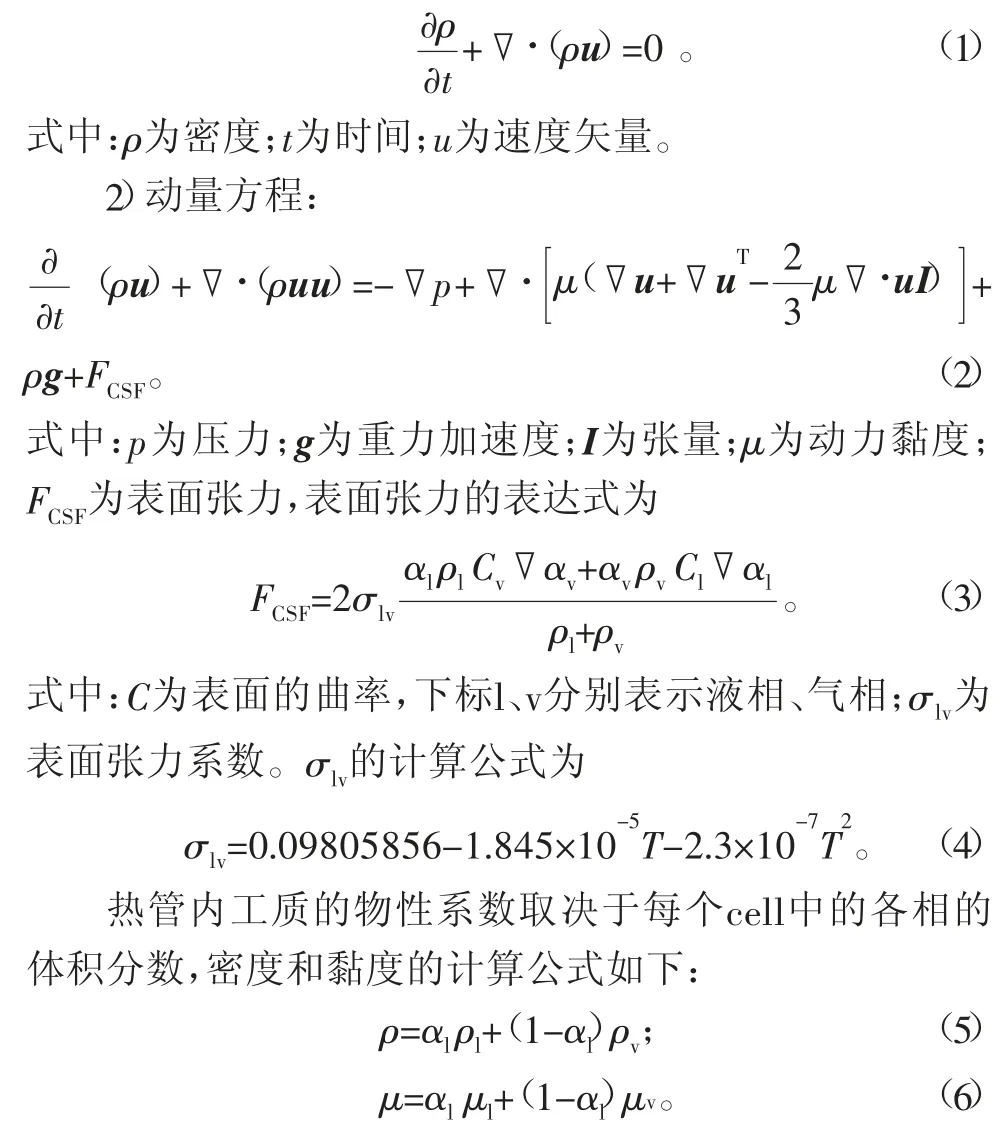

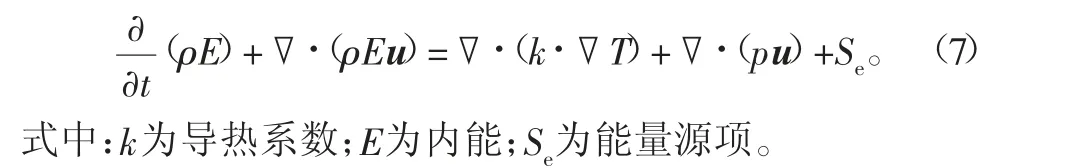

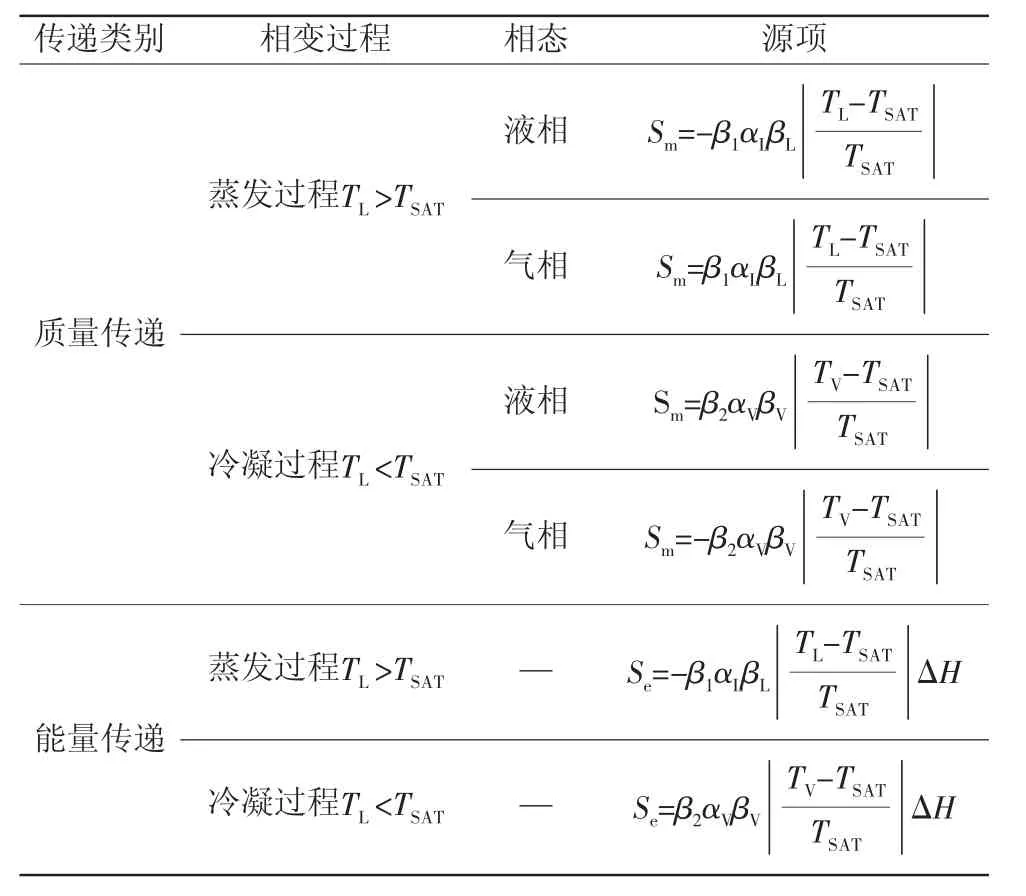

1.3 控制方程和源项

本文采用二维坐标对U形热管进行仿真,用连续性方程、动量方程、能量方程来解析流体的运动,并运用液相和气相的质量源项及能量源项,添加到控制方程当中。

1)连续性方程:

式中:ρ为密度;μ为动力黏度;ρl为液态水密度并且为常数,998 kg/m3。

3)能量方程:

本文采用FLUENT2021版本对U形热管进行模拟仿真,研究热管内部蒸发冷凝过程,因为蒸发冷凝涉及到一个传热和传质的过程,因此通过编写UDF函数对这两个过程进行实现,如表1所示,根据Schepper[11]提出的气液两相质量能量的传递公式,定义液体的饱和温度,但由于管内真空的原因,因此在此处将饱和温度TSAT设定为30 ℃,ΔH为水的相变潜热,设定为2 600 000 J/kg,分别将能量源项和气液质量源项导入到FLUENT。

表1 质量与能量源项传递公式

1.4 数值模型建立1)网格划分。

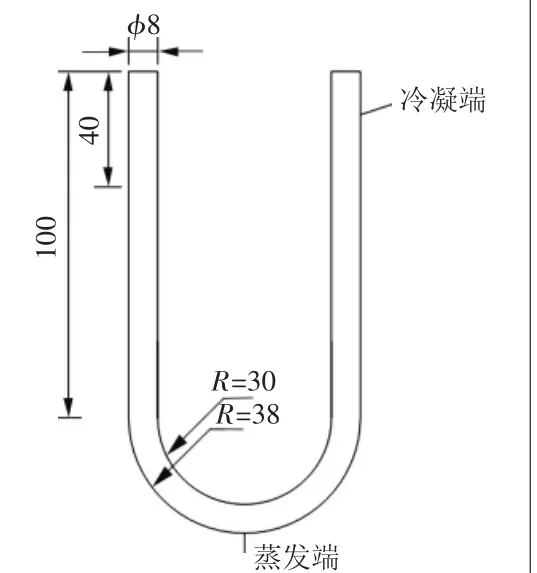

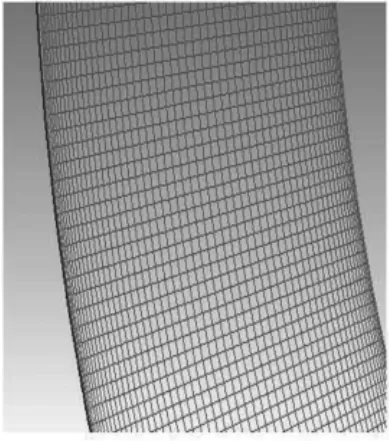

使用ICEM软件对网格进行划分,热管总长630 mm,管径为φ8 mm,蒸发端为单侧加热,长为120 mm,冷凝端位于U形管顶部且分为两部分,长为40 mm,宽为8 mm,模型使用2D,采用结构化网格进行划分保证网格质量,并且对管壁区域进行加密,处理如图3所示,模型的数据如图2 所示,为了验证网格数对结果的影响,对网格数进行独立性研究,如表2所示,本文选择网格数为10 822进行计算。

图2 U形热管的尺寸

图3 边界处网格加密处理

表2 网格独立性分析

2)边界条件。

为了保证求解的稳定性,做出如下假设:首先假设管内水的密度不随温度变化,固定为998 kg/m3,其次为了保证蒸发冷凝现象快速出现,设定管内工质的物性不随管内压力而变化,并且忽略了壁面厚度,初始充液率采用100%进行计算(充液率的百分比根据蒸发端的体积来确定),软件设置中使用压力基求解器,重力方向为竖直向下,加热端为固定热流密度,其大小为50 000 W/m2,冷凝端设置为对流换热,对流换热系数为475 W/(m2·K),管外冷却水的温度为288 K,初始管内水温大小为298 K,操作压力模拟为真空环境下,大小为4000 Pa,工质的饱和温度为30 ℃,采用k-e湍流模型,并且添加表面张力模型,将UDF载入到方程中,采用VOF模型进行计算,步长初始值大小为0.001S,求解方法使用SIMPLE算法,压力差值采用PISO,能量与动量采用二阶迎风格式,体积分数采用Georeconstruct方法。为了保证运算过程质量守恒,将质量的残差设置为10-5,能量残差保持默认值设置即为10-6,将每个时间从默认的20改为35次,通过在FLUENT的初试化设置后,对充液率进行PATCH操作,可以更改初始的充液率,研究充液率分别为80%、100%、120%的情况下对热管的传热影响。

2 仿真结果与讨论

2.1 蒸发冷凝流态分析

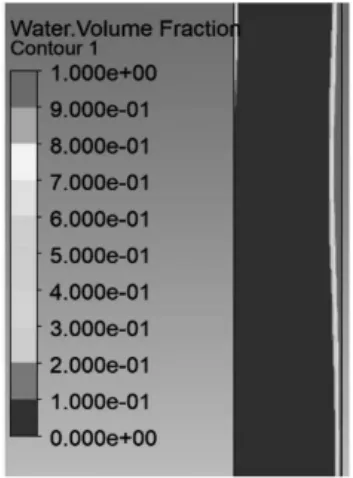

图4是加热功率为60 W时的蒸发端蒸汽的体积分数分布图,深灰色部分为水的体积分数,黑色部分为水蒸气。当t=0 s时,水相充满了蒸发端,受到恒定的热流密度加热后,在近壁面出产生气泡核心,继续受热后,气泡核心渐渐长大,并开始聚合,随后脱离壁面上升,随着气泡的上升,气泡会越来越大,最后冲出液面,随着加热的进行,越来越多的蒸汽聚齐,大量的饱和蒸汽会向冷凝端移动,饱和蒸汽到达冷凝端,接触到冷凝端的壁面后蒸汽会释放其潜热,一开始其为珠状凝结,慢慢水珠长大后,受到重力作用又会回流到蒸发端,产生一层水膜,此后的冷凝方式为膜状凝结。达到稳定时的膜状凝结如图5所示。

图4 不同时刻下蒸发端内气相体积分数

图5 达到稳态时的液膜

2.2 U形热管的传热分析

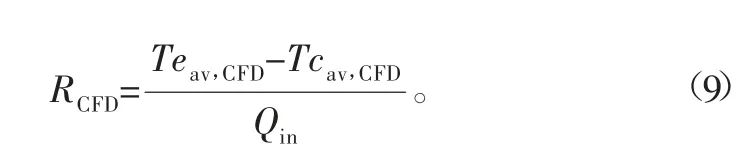

一般通过定义热阻来考察传热设备的效率,热阻的具体表达式如下:

式中:Q为总传热量;R为热阻;Teav,CFD为蒸发端的平均温度;Tcav,CFD为冷凝端的平均温度;Qin为热流密度。

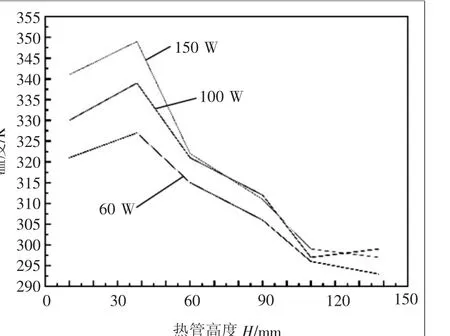

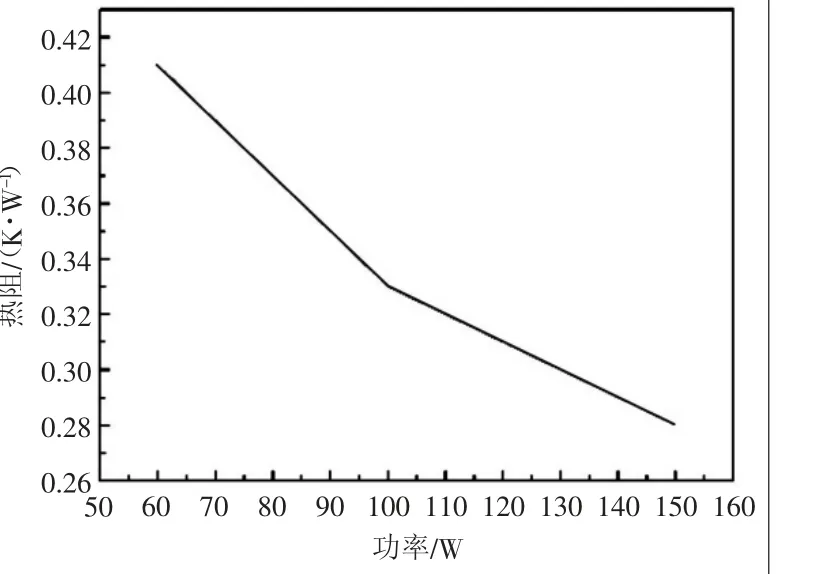

图6给出了U形重力热管在不同功率下壁面温度的折线分布,从图中可以看出,在相同的加热功率下,沿着管壁处温度先升高然后会出现降低,且在加热端的加热功率的增加导致蒸发端温度提升,冷凝端对加热功率的增加变化幅度较小。根据式(9)可以计算热阻值,热管的热阻会随着加热功率的增加而降低。图7给出不同功率下热管的热阻随加热功率的变化。这是由于随着加热功率的上升,蒸发端流体产生气泡的速率会加快,相变速率提高,热流密度的增加虽然会提高蒸发端的温度,但其能够传递的热量也会提升,因此U 形热管的传热性能也会有所提高。

图6 不同功率下U形热管的温度分布

图7 不同加热功率下热管的热阻

2.3 不同充液率下U 形热管的传热性能分析

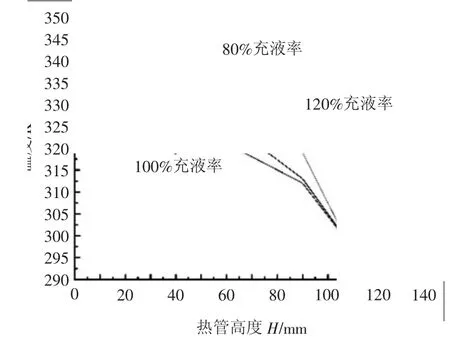

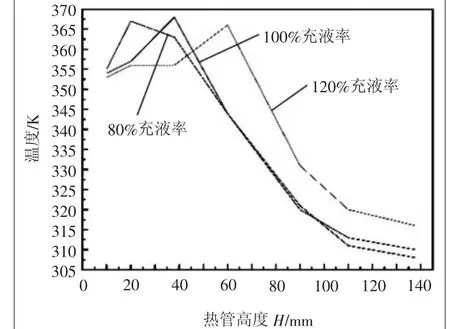

U 形管的充液率为水占蒸发端的体积分数,图8为当加热功率为100 W的时候不同充液率下U形热管的壁温分布图,从图中可以看出,在热管的底部,各种充液率下温度大致相同,而80%充液率下,由于充液量小的原因,在热管蒸发端液面处的位置,会出现一段温度升高的过程,100%充液率下,壁温的显著升高阶段比小充液率会往后延迟,但是壁温明显比80%充液率要低,这是因为在80%充液率下,到达稳态后,蒸发端顶部管壁处出现了局部蒸干现象,导致温度出现升高,而在120%充液率下,蒸发端覆盖满了液体,温度变化范围小,但是在液面交接处,蒸汽的温度依然比较高,因此在绝热段温度比在其他两种充液率下会有明显的升高。当加热功率为200 W时,蒸发端温度有所提升,但是上述现象也会变得更加明显,如图9所示:在80%充液率下,壁温的最高点比在100%充液率和120%充液率下高度低,而在120%充液率下,在管壁高为60~90 mm处的温度会比其他两种充液率下的温度要高。在小加热功率下,110~138 mm处,即冷端的温度随充液率变化的范围不大,但在较高的加热功率下,较高的充液率会导致冷凝端(110~138 mm)的温度有所升高,因此也可得知:在较小的加热功率下(100 W 以下),充液率对U形重力热管热阻的影响较小,然而当热流密度提高到200 W 时,U形重力热管的热阻会随着充液率的升高而减小。

图8 100 W 加热功率下不同充液率壁温分布

图9 200 W 加热功率下不同充液率壁温分布

3 结论

通过使用FLUENT对3种不同热流密度下U形重力热管内的数值模拟分析,且研究了2种不同加热功率下不同充液率对U形重力热管的传热影响,得出以下结论:本文通过使用FLUENT软件对热管内蒸发冷凝现象进行了模拟,比较真实地观察了管内传热过程,VOF模型也能够对两相界面进行很好的捕捉。在固定的充液率下,U形重力热管的热阻随着加热功率的增加会降低,这是因为加大功率导致蒸发端气泡生成速率增加,因此传热效率得到提高。在较小加热功率下(100 W),充液率对热管的热阻影响很小,对冷凝端温度的影响不大,但在较高的加热功率下(200 W),充液率的升高,热管的热阻会降低,冷凝端温度有小幅度的提升。