梯次利用动力电池规模化应用经济性及经济边界分析

2022-02-19李培强

李 雄,李培强

(湖南大学电气与信息工程学院,湖南 长沙 410082)

2020 年,我国新能源汽车产量达136.6 万辆,新能源汽车保有量达492万辆,动力电池装车量累计63.6 GW·h,然而动力电池容量衰减至70%~80%时,将从电动汽车中退役。2020 年国内累计退役的动力电池超过25 GW·h,2021 年被认为是动力电池退役潮的元年。为了应对大规模退役动力电池的处理问题,8月19日,工业和信息化部联合科技部、生态环境部、商务部、市场监管总局印发《新能源汽车动力蓄电池梯次利用管理办法》[1],办法中提出鼓励梯次利用企业与新能源汽车生产、动力蓄电池生产及报废机动车回收拆解等企业协议合作,加强信息共享,利用已有回收渠道,高效回收废旧动力蓄电池用于梯次利用;鼓励动力蓄电池生产企业参与废旧动力蓄电池回收及梯次利用;提高梯次利用效率,提升梯次产品的使用性能、可靠性及经济性。

针对电池退役后的处理方式,目前主要存在报废回收和梯次利用两种途径。针对报废回收的途径,文献[2-3]认为三元材料电池的拆解回收具有较高的经济性,磷酸铁锂电池的拆解回收不具有经济性,建议进行梯次利用。而退役动力电池梯次利用也与经济性有着密不可分的联系[4]。

目前储能主要存在两种应用模式:分布式和集中式。分布式储能具有功率等级低、应用规模小的特点,梯次储能分布式应用时电池的容量、内阻等一致性易于满足,价格相对较低,安全风险低。2020 年铁塔公司在通信基站备用场景中采用梯次锂电池,其最低价格为0.664 元/(W·h);煦达新能源也建设了总规模接近60 MW·h 的中小型用户侧梯次储能项目,规模为几百千瓦时至两三兆瓦时之间。集中式储能为兆瓦时级别,甚至达到百兆瓦时,一般包含电池、电池管理系统、能量管理系统、PCS系统、消防系统、就地监控系统、温控系统、照明、集装箱,但是在规模化应用中由于一致性、安全性等要求,应用经济性差,亿纬锂能曾在2019年中标梯次利用磷酸铁锂动力电池储能系统,其投标报价为1.73 元/(W·h),2020 年中天科技以1.68 元/(W·h)的价格中标2 MW/4 MW·h 梯次利用磷酸铁锂电池储能系统,价格为备用场景退役电池价格的2~3 倍。文献[5]分析了梯次储能应用于住宅储能和削峰填谷场景下的经济性,在无政府补贴时,梯次储能的经济性较差;文献[6]分析了不同地方使用梯次锂离子电池的经济成本,发现梯次电池比新电池具有更好的环境效益,但在经济方面投资回收期较长;文献[7]分析了梯次利用电池储能系统参与用户侧削峰填谷的经济性,并与新电池储能系统进行对比,在梯次电池价格为0.6 元/(W·h)、成组及BMS 成本为0.4 元/(W·h)、PCS 成本为1 元/(W·h)、单位运维成本为0.05元/(kW·h)、能量转换效率为85%、容量衰减为5%/(A·h)、循环次数为2000 次的边界条件下,投资收益始终为负值,但该文献仅从不同的电池价格分析了经济性,并未考虑到梯次电池储能其他参数条件的变化对经济性的影响。目前梯次储能正在向规模化发展,南方电网承担梯次利用国家重点研发项目,已建成百兆瓦时梯次利用示范工程,电池类型包含退役磷酸铁锂、钛酸锂、三元锂和B品钛酸锂,以退役磷酸铁锂为主,主要通过包级和模块级形式利用;南京江北在建的电网侧130 MW/260 MW·h梯次储能项目,雄安新区正在规划2 GW·h 的梯次电池调峰调频储能项目等[8]。

本文对退役电池梯次利用全生命周期进行分析,主要考虑了动力电池车上退役、梯次利用、再退役阶段。首先分析了梯次储能系统的成本类型,并采用平准化成本模型分析了梯次储能的成本参数敏感性;其次,阐述了退役电池梯次利用的经济现状,并对未来的发展趋势进行展望;最后在不同设定条件下分别探讨了规模化梯次储能实现盈利和优于新电池时的边界值。本文旨在对梯次利用过程中技术发展进行展望,探讨梯次储能规模化应用的经济趋势,为梯次利用提供参考。

1 梯次储能平准化成本

1.1 成本模型

梯次储能系统的成本通常包含电池成本、功率变换器成本(power conversion system,PCS)、电池管理系统成本(battery management system,BMS)、集成成本、置换成本、运行维护成本、冷却系统成本以及电热安全成本、残值。

电池成本:电池成本包含前期分选与检测费用,按照容量计算,其成本模型为

式中,CE为电池容量单价,元/(W·h);ER为储能的额定容量,W·h。

PCS成本:PCS控制储能系统的功率,其成本模型为

式中,Cp为PCS 单价,元/W;PR为储能系统的额定功率,W。

BMS 成本:电池储能系统的BMS 与容量相关,其成本模型为

式中,CB为电池BMS单位成本,元/(W·h)。

集成成本:电池储能系统的集成成本按容量计算,其成本模型为

式中,CJ为电池的单位集成成本,元/(W·h)。

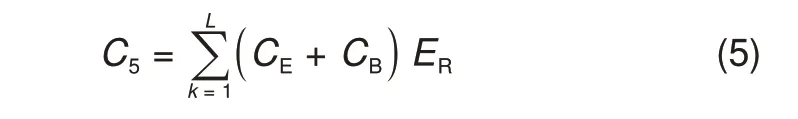

置换成本:退役电池由于其初始情况差,需要在项目期内进行更换。由于退役电池的制造时间为5~8 年前,BMS 与退役电池的通信问题也存在不确定性,这里假设同期更换BMS。梯次电池储能系统置换成本模型为

式中,L为梯次电池在项目周期内的更换次数,等于N/n;N为项目周期,年;n为退役电池的置换周期,年。

运行维护成本:电池储能系统的年运行维护成本模型为

式中,CW为电池单位容量的年运行维护价格,元/(W·h·年)。

电热安全系统成本:储能在运行过程中由于SEI 膜分解、正负极材料与电解液反应会产生热,导致内部温度升高,进而会影响储能系统的能量释放效率及循环寿命,电热安全系统可以监控储能系统的产热情况并控制散热系统运行,使储能系统运行在适宜温度范围,提高储能系统的利用效率。储能系统的电热安全管理系统成本模型为

式中,CD为电热安全管理系统单价,元/(W·h)。

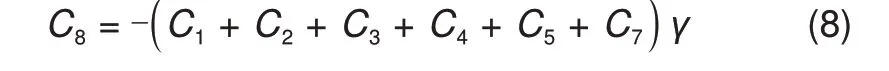

残值:储能系统在项目寿命周期结束后,其资产可按一定的残值率进行计算,由于此部分与成本投入直接相关,计算时作为负的成本值,其残值计算模型为

式中,γ为储能系统的残值率。

1.2 平准化成本

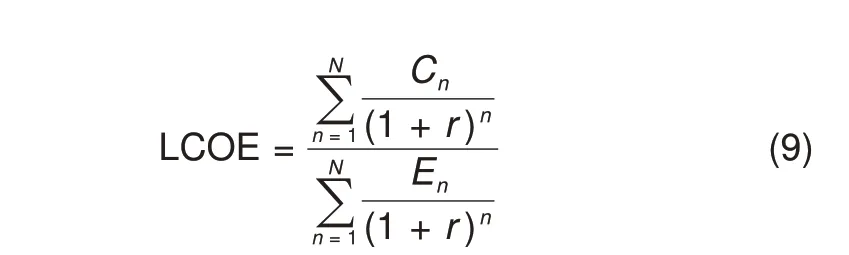

对于发电工程的经济性评估,国内外普遍使用单位发电量成本评估方法——平准化成本(levelized cost of energy,LCOE)。平准化成本通过对不同技术在全寿命周期内所生产电能的单位发电量成本进行计算,从而对不同技术的平准化成本进行比较[9]。

梯次储能系统平准化成本是指梯次储能系统在全寿命周期内的总投资成本现值与全寿命周期内的总发电量现值之比,故梯次储能系统平准化成本的计算公式

式中,Cn为第n年的总投资成本;En为储能系统第n年的总放电量;r为折现率;η为储能系统能量转换效率;n为退役电池的置换周期;N为储能系统的运行年限。

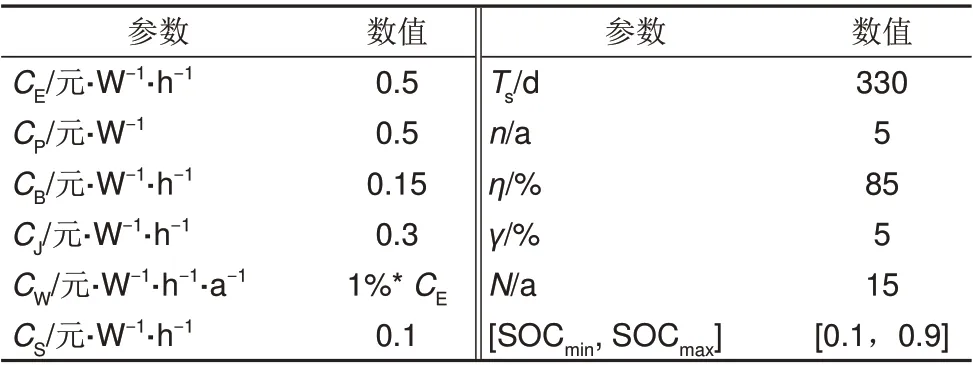

目前已投运的梯次储能工程运行时间短,尚未有数据表明梯次电池在工程应用中的实际循环寿命,这里以实验室测试数据为例,容量衰减速率按照2%/100次计算,循环寿命以1500次为例。以深圳某10 MW/25 MW·h 梯次磷酸铁锂储能系统为例,具体参数见表1,该储能系统平准化成本约为0.86元/(kW·h)。

表1 储能系统参数Table 1 Parameters of echelon energy storage

1.3 成本敏感性

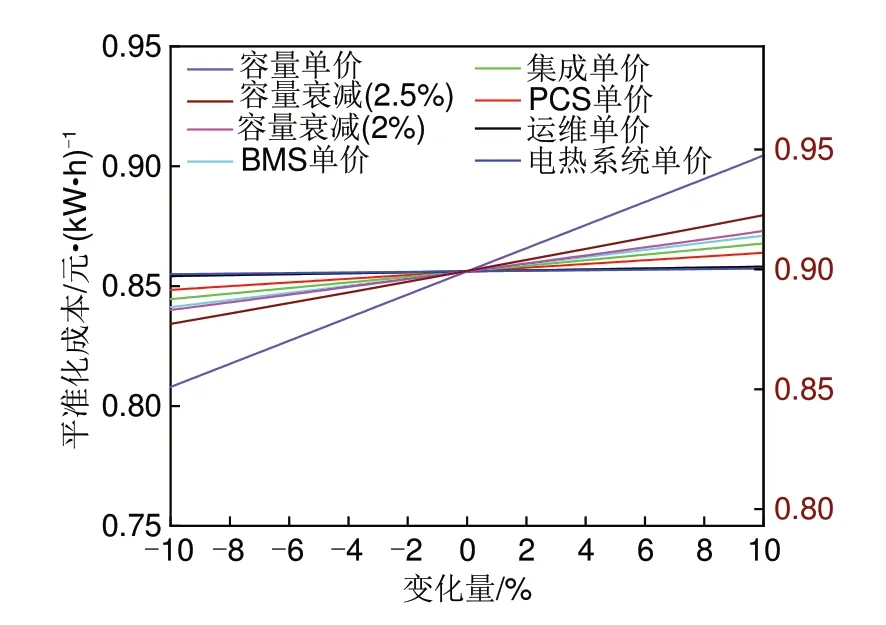

在表1所列的参数下,梯次储能平准化成本参数的敏感性如图1 所示,容量衰减为2.5%的平准化成本以右轴数据为准,其余以左轴数据为准。平准化成本受退役电池单价、容量衰减率影响较大。

图1 平准化成本敏感性Fig.1 Levelized cost sensitivity

2 储能梯次利用现状

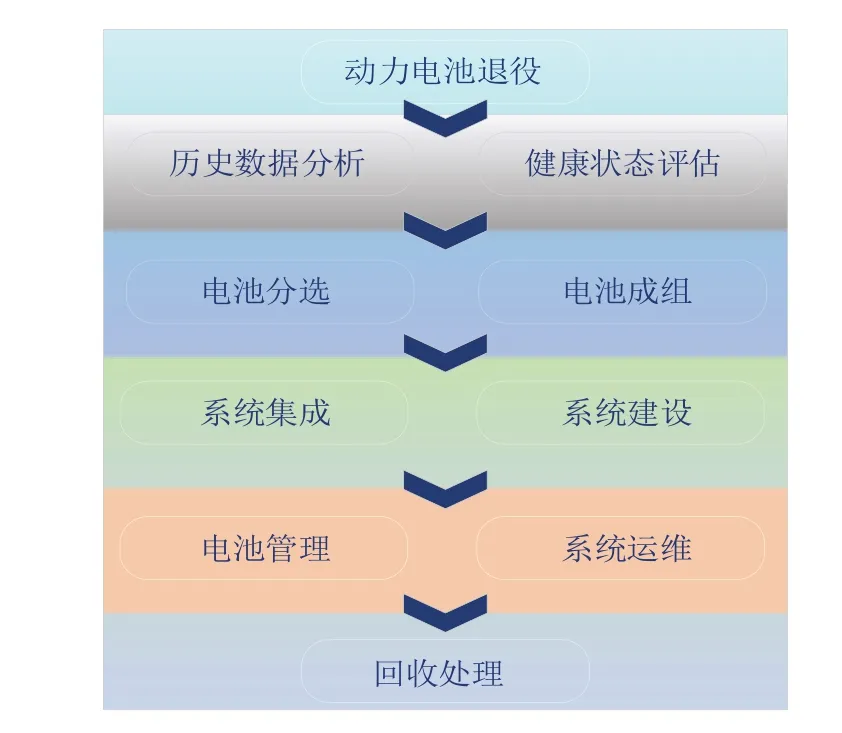

为了使退役电池能够安全可靠经济地梯次利用于储能系统,动力电池退役后需经过如图2所示流程再进行梯次利用[10]。

图2 退役电池梯次利用流程Fig.2 Echelon utilization process of retired batteries

2.1 电池实际可用量少

2015 年以来,我国新能源汽车动力电池产量与装机量呈现出高速增长的态势,截至2018年底,我国动力电池累计量超过130 GW·h,2019年底累计超过了190 GW·h。据推算,到2025年累计退役量约为116 GW·h。然而当前退役的电池受前期生产制造水平低影响,约有50%~60%可达到规模化梯次利用要求[10],出现退役量大实际可用量少的现象。据资源强制回收产业技术创新联盟不完全统计,2017 年,我国共回收处理废旧动力电池约1.1 万吨,其中来源于研发实验和生产制造产生的废旧动力蓄电池约0.8 万吨,产生于新能源汽车报废动力电池约0.3万吨。

2.2 分选重组费时费力

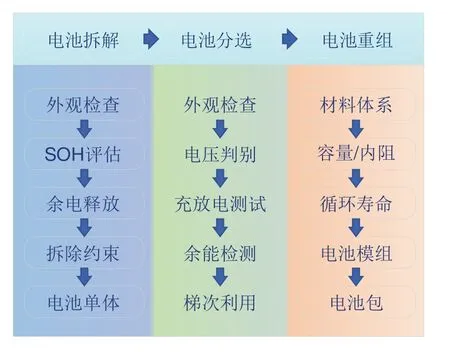

退役电池分选重组流程如图3所示。分选困难的原因如下。

图3 分选重组流程Fig.3 Sorting and reorganization flow chart

(1)电池结构类型复杂多样

我国动力电池企业曾有230多家,直至2020年仍有70 多家动力电池企业实现了动力电池配套,而每家企业具有不同的设计,电芯类型、模组成组方式及连接方式、内外部结构设计、工艺技术各不相同,导致拆解分选困难,产线自动化程度低,人工费用高。

(2)电池历史运行数据缺失

依据退役动力电池历史运行数据的完整程度可分为两大类:白箱电池和黑箱电池[4,11]。

目前投运的梯次储能工程使用的梯次电池多为早期投运的电池,数据管理并未形成规范的记录,多为缺失历史运行数据的黑箱电池,导致动力电池无法采用快速高精度的检测方法,动力电池安全性能评估和价值判断准确性低,增加了价值评估的复杂度和评估成本。

2.3 安全性尚未解决

对于退役动力电池,由于其在车内运行3~8 年,受到运行过程中的振动和挤压等外力,发生内部枝晶生长、电解液消耗、晶体结构变化、界面阻抗增加等问题,导致发生安全事故的风险增加;且不同电动汽车的使用环境、工况不同,电池的容量保持率也不一致,大容量集成时,其安全性问题更为突出。

2021年9月,国家能源局印发《新型储能项目管理规范(暂行)》[12]。《规范》中要求电网企业应公平无歧视为新型储能项目提供电网接入服务,针对新建动力电池梯次利用储能项目,必须取得相应资质机构出具的安全评估报告,已建和新建的动力电池梯次利用储能项目须在线监控电池性能参数,定期进行维护和安全评估。

2.4 系统设备特殊化

梯次电池应用技术难点如图4所示[4]。

图4 梯次储能规模化应用技术难点Fig.4 Technical difficulties in large-scale application of cascaded energy storage

常规PCS 和BMS 被动均衡无法解决退役动力电池运行过程一致性发散的问题,导致模块利用率低。需要采用退役电池的专用拓扑结构[13]和BMS均衡策略[14],例如单双级混合式拓扑、直流多分支两级拓扑、BMS 主动均衡等,防范和抑制退役动力电池安全问题,PCS 与BMS 设备类型对比,见表2。

表2 PCS与BMS设备Table 2 PCS and BMS equipment

退役动力电池规模化应用过程中分选出指定容量的退役电池,需要双倍容量甚至更多的退役电池;同时动力电池循环利用成为“十四五”循环经济发展重点工程与行动[15],各大企业提前布局争夺资源;且梯次储能的安全性尚未得以保障,需要增加安全管控设施保障安全等,导致现阶段梯次储能成本偏高。

3 梯次储能系统经济趋势

在第2 部分中分析了梯次储能系统应用现状,这一部分将分析梯次储能经济性的发展趋势,便于探究梯次储能参数的经济边界值。

3.1 标准体系与政策保障梯次利用安全经济

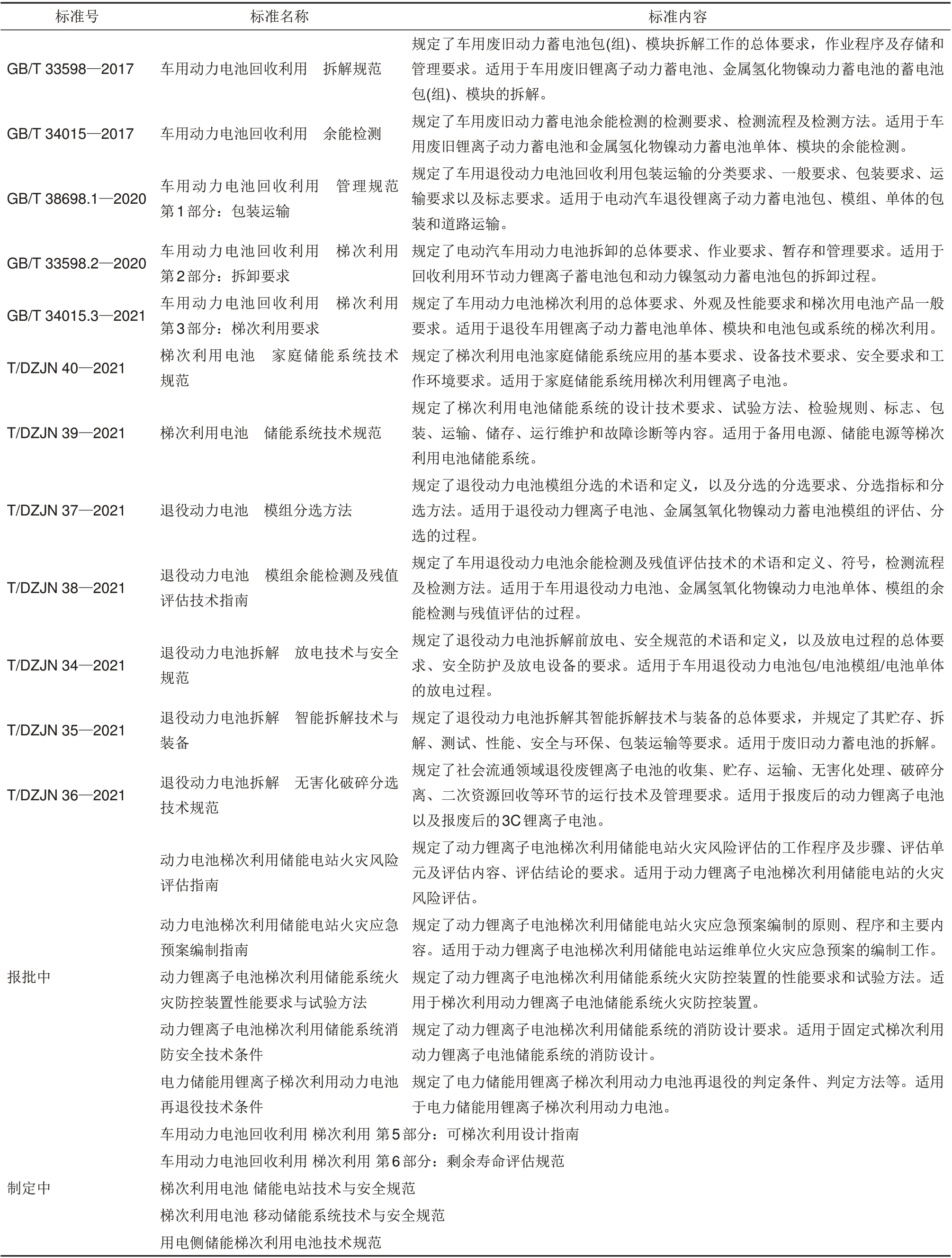

退役电池梯次利用标准体系逐步健全,覆盖了退役电池从电动汽车中拆卸、包装运输、拆解、余能检测、梯次利用于储能场景到再退役的各个环节,促使梯次利用更加规范,提升梯次利用安全保障能力。关于退役电池梯次利用的相关标准见表3。

表3 梯次利用相关标准Table 3 Echelon utilization related standards

在政策方面,近年来工信部针对动力电池梯次利用颁布了多项政策,加强退役动力电池梯次利用管理水平,保证梯次利用电池的安全性[16]。

3.2 分选重组自动化技术降低成本

目前分选重组主要为人工操作,表现为效率低、费用高等特点。动力电池退役量增加,退役动力电池历史运行数据的存在可省去测试获取数据环节,进而缩短分选时间,提高快速分选精度及分选量,节省大量测试成本,并且能够有效保证梯次电池后期应用的可靠性,减少电池性能不确定带来的不确定成本。众多企业也竞相布局梯次利用,退役动力电池梯次利用技术将逐步完善,拆解分选重组工序向着自动化、柔性化、高效化、安全化的方向发展,能够减少人工拆解的安全隐患及费用投入,全自动化产线的投入可降低成本,改善梯次储能的经济性。

3.3 峰谷价差扩大提升收益

2021 年7 月29 日,国家发改委发布《国家发展改革委关于进一步完善分时电价机制的通知》[17],提出进一步完善峰谷分时电价机制,对峰谷时段划分、峰谷价差空间、分时电价与电力市场化交易衔接等问题,提出了相应政策措施。《通知》明确了峰谷价差空间,峰谷电价价差达到4∶1;同时建立了尖峰电价机制,尖峰电价在峰段电价基础上上浮比例不低于20%,鼓励工商业用户通过配置储能、开展综合能源利用等方式降低高峰时段用电负荷、增加低谷用电量。广东省发展改革委率先调整了峰平谷电价,在8月底下发了完善峰谷分时

电价政策有关问题的通知,其中峰平谷比价从现行的1.65∶1∶0.5调整为1.7∶1∶0.38,峰谷电价价差提高到4.47∶1,差价达到0.8 元/(kW·h)[18],每度电收益增加0.1~0.2元;尖峰电价在峰段电价基础上上浮25%,尖峰低谷电价差达到1.0元/(kW·h)以上,可进一步缩短梯次储能的投资回收年限。

4 梯次电池经济边界值分析

退役电池在储能场景梯次利用时,其规模化应用的经济性主要关注以下两点:(1)能否通过峰谷套利实现盈利?(2)是否优于新电池储能?

4.1 梯次电池储能盈利边界

目前深圳市现行电价峰谷价差为0.688 元/(kW·h),而梯次电池的平准化成本为0.86元/(kW·h),在当前情况下梯次储能不具备盈利能力。在1.3 节中提到梯次储能经济性受电池价格、循环次数和PCS价格影响较大,接下来分析实现盈利时电池价格、循环次数和PCS 价格的边界。在不同循环次数时,不同电池价格和PCS 价格下系统的平准化成本结果如图5~图7所示。

图5 1500次循环寿命下平准化成本Fig.5 Leveled cost under 1500 cycle life

图6 2000次循环寿命下平准化成本Fig.6 Leveled cost under 2000 cycle life

图7 2500次循环寿命下平准化成本Fig.7 Leveled cost under 2500 cycle life

退役电池循环寿命为1500 次时,平准化成本低于峰谷价差时电池价格边界约为0.33 元/(W·h);当循环寿命超过2000 次时,电池价格边界约为0.45 元/(W·h);当循环寿命超过2500 次时,电池价格边界约为0.465元/(W·h),与循环寿命为2000次时边界值接近,原因是这两种情况下电池都只需要置换两次,只是放电量不同。

目前部分省份已经调整了峰谷电价,峰谷价差达到了0.8元/(kW·h),在此边界下当电池循环次数达到2000次以上,就能够实现盈利。

4.2 梯次电池储能优于新电池储能边界

近年来新磷酸铁锂电池价格以每年约10%的比例不断下降,目前新电池平准化成本约为0.7元/(kW·h)。磷酸铁锂储能装机量迅速攀升,导致电池原材料紧缺,近年来新能源汽车销量快速增长带动了动力电池装车量的增加,导致电池原材料价格上涨。锂电池的正极原材料,包括碳酸锂、氢氧化锂等,自2020 年以来,电池级碳酸锂的出厂价从最低4.2 万元/t 增至9.5 万元/t,氢氧化锂的出厂价则从最低4.3万元/t增至9.0万元/t。

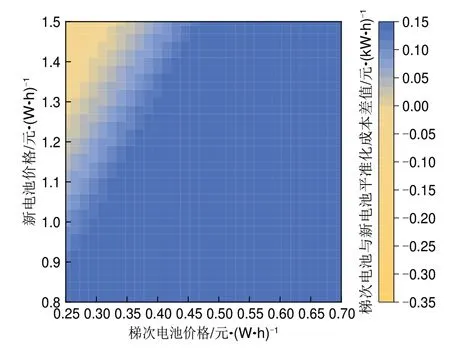

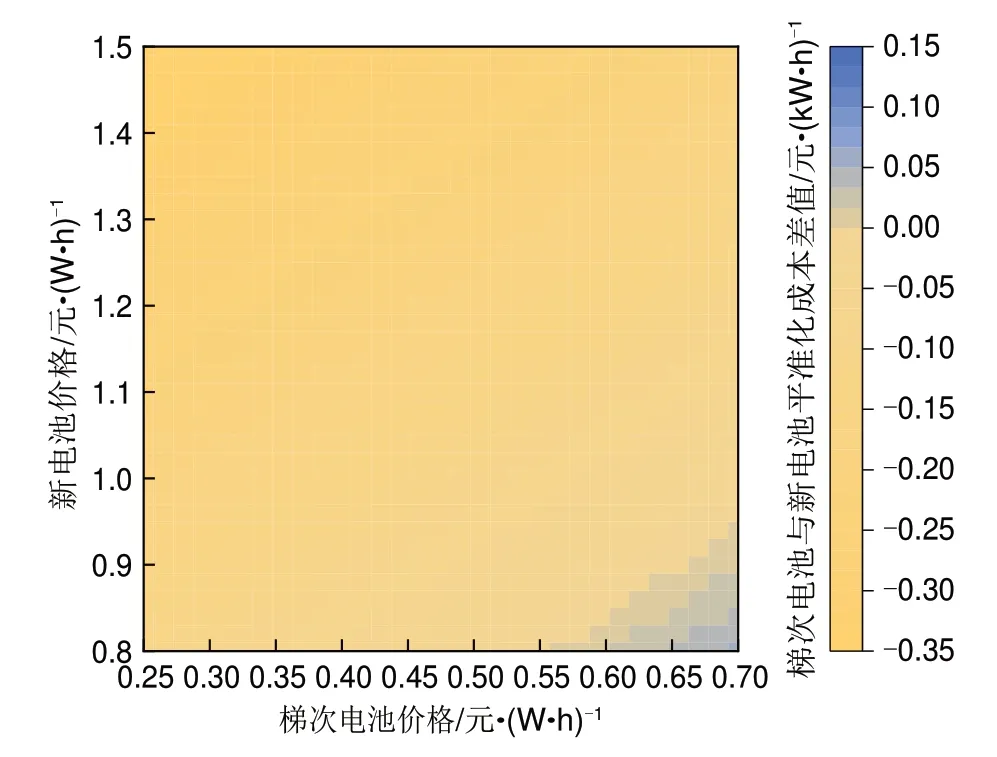

这里假设新电池可循环5000次,图8和图9分别为梯次电池循环1500次和2500次时新旧电池不同价格下的平准化成本比较。

图8 退役电池1500次循环次数,电池价格不同时新旧电池平准化比较Fig.8 1500 cycles of decommissioned batteries,leveled comparison of old and new batteries when battery prices are different

图9 退役电池2500次循环次数,电池价格不同时新旧电池平准化比较Fig.9 2500 cycles of decommissioned batteries,leveled comparison of old and new batteries when battery prices are different

梯次电池循环次数为1500 次时,其成本高于新电池;但是当梯次电池循环次数达到2500次时,成本会低于新电池,再加之梯次电池初始投资额低的优势,可促进梯次电池的规模化应用。

5 结 论

本文分析了规模化梯次储能的经济性,在当前情况下梯次储能系统经济性较差,随着退役电池性能的提升,梯次储能的经济性将出现转折。当峰谷价差达到0.8元/(kW·h)时,梯次电池循环次数达到2000 次以上,可实现盈利;梯次电池循环次数达到2500次以上时会优于新电池。

在双碳目标下,梯次利用动力电池规模化是一项双赢技术,既能满足市场对储能的需求,又能解决退役电池的处理问题,因此梯次利用关键技术问题需加大研究力度,提高经济性。