电磁感应加热弹丸装药倒空技术分析研究

2022-02-19向红军施洪杰吕庆敖乔志明苑希超

向红军,施洪杰,吕庆敖,乔志明,苑希超

(陆军工程大学石家庄校区, 石家庄 050003)

1 引言

废旧弹药是指由于达到存储年限或者战场遗弃,导致战术技术指标不能满足作战训练要求而失去军事利用价值的弹药[1]。装药倒空是废旧弹药无害化处理非常重要的前期步骤,已经成为废旧弹药处理的主体内容[2]。各国围绕装药倒空相继开展研究,已经有多种方法应用于弹丸装药倒空,例如蒸汽加热倒空法[3]、高压水射流冲洗倒空法[4]、水力空化倒空法[5-7]、冷循环倒空法[8]、有机溶剂冲洗倒空法等。蒸汽加热倒空法由于设备简单,倒药效率较高,操作方便、安全,因而成为我军主要使用的装药倒空方法。然而,该方法也存在污染环境、装药适用范围较小、能量利用率低等局限性。为解决上述问题,改进倒空方法势在必行。在改进加热方式上,电磁感应加热因为广泛应用于各领域,被研究者所青睐。美国于2006年首次提出电磁感应加热倒空法,并用内装B炸药的60 mm迫击炮弹做倒空试验,在功率为4 kW时有99.1%的装药被倒空;军械工程学院设计了感应制热式弹丸装药倒空装置[9],从理论上分析了倒药过程的安全性。

本文基于加热热源的不同,结合前人所做工作,指出电磁感应加热倒空法将成为倒空技术研究的主要方向之一,并以榴弹炮预制破片弹为例,介绍了电磁感应加热技术在倒空装药中的应用,进行了仿真分析,验证了电磁感应加热倒空法的可行性。

2 感应加热倒药方法原理分析

电磁感应加热是利用某一频率的交变电流通过线圈产生相同频率的交变磁场,当磁场的磁力线通过加热工件时,将在加热工件中产生感应电势,从而产生涡流[10]。

由于弹丸壳体是铁制材料,在欧姆加热效应的作用下,随着感应电流和磁化电流在弹丸壳体中的流动,壳体温度将迅速升高,同时产生的热量将从弹丸壳体外表面向内表面传递,并对与弹丸壳体内表面接触的弹丸装药产生传导加热作用。当处于接触面的弹丸装药达到熔点时,接触面处的弹丸装药将率先熔化并开始剥离弹丸壳体内表面,直至所有的装药都达到熔点后变成液体,最后使弹体开口向下,装药从口部流出,达到倒空装药的目的。

从上述过程可以看出,对弹丸装药加热的过程是一种传导性加热,并不是直接对装药进行加热。由于传导加热过程中的热量积累需要一定的时间,因此弹丸装药的温度不会产生突变;另一方面,对弹丸装药进行加热过程中,装药的熔点和发火点之间一般存在较大的温度缓冲区间,因此在加热过程中可通过设置合理参数,使得温度在未达到发火点时倒空装药。从理论上分析,采用电磁感应制热弹丸装药倒空技术,可以确保应用过程中的安全性,具有加热效率高、可实现自动化、污染小等[11]优点。

3 数学模型的建立

3.1 电磁场数值模型和温度场数值模型

感应加热电磁场的控制方程可以用麦克斯韦方程组表示如下:

(1)

(2)

(3)

(4)

热分析数值模型可由能量方程表示[12]

(5)

在这个方程中,s表示可能有的内热源,在边界上温度场需要满足的边界条件一般有两类:

1) 在边界上施加一定的温度条件,这类边界记为Г1:

T=T0

(6)

2) 在边界上施加一定的热流密度条件,这类边界记为Г2:

(7)

式中:T为区域外周围的环境温度,TГ2是边界上的温度分布,he为边界与外部的表面传热系数,n为区域指向外部的法向向量。在本文中取第一类边界条件,即设置模型及其周围空气处于某固定温度值。

3.2 磁热耦合计算方法

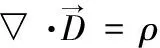

电磁感应加热过程中,感应电流产生涡流,继而产生热量,引起工件温度升高,而温度升高后又引起材料导电、导磁的性能变化,整个过程是电磁场和温度场互相影响的过程。因此,在进行仿真计算的时候,一般采用耦合场计算的方法。耦合场计算可分为2种:直接耦合和顺序耦合。直接耦合是利用包含所有必需自由度的耦合单元类型,通过一次求解,得出耦合场的分析结果。顺序耦合是将前一个分析中的结果作为载荷施加到第2个分析中,2个分析属于不同的物理环境[13]。直接耦合法对计算机配置要求较高,计算效率较低,因此本文采用顺序耦合的方法,利用ANSYS通用有限元软件中的Mechanical APDL模块进行耦合场分析,分析流程如图1所示。

图1 磁-热耦合场分析流程框图

4 感应加热有限元模型的建立

4.1 有限元模型的建立

针对某型榴弹炮预制破片弹进行仿真研究。该种弹最大直径122 mm,口部直径62 mm,尾部直径80 mm,高度590 mm,弹体外壳设置均匀厚度为5 mm,装药高度390 mm,装药顶部距弹丸口部60 mm。电磁感应加热弹丸示意图如图2。

图2 电磁感应加热弹丸装药示意图

因为弹丸是轴对称图形,所以建立二维轴对称数值模型,在电磁场分析和温度场分析中分别采用PLANE53单元和PLANE55单元,热辐射采用SURF151表面效应单元,这样可以更容易建立模型,简化计算过程。在温度场仿真时由于只关心弹丸及其内部装药的温度变化情况,所以将线圈和空气设置为无效单元。

由于存在集肤效应,透入深度通常随电流频率的不同而变化。本文中,在电流频率、电阻率等给定的情况下,计算可得透入深度为3×10-5m。在网格划分时在透入深度内划分1至2层单元。整体的网格划分遵循精度高的区域采用较细的划分,精度要求低的区域采用较疏的划分原则[14]。

4.2 模型计算参数

该种弹装药为TNT,熔点为80.9 ℃,点火温度为275 ℃,爆燃点为300 ℃,也就是说只要严格控制装药最高温度在200 ℃以下,就可以尽可能避免安全事故的发生。模型具体计算参数见表1。

表1 模型计算参数

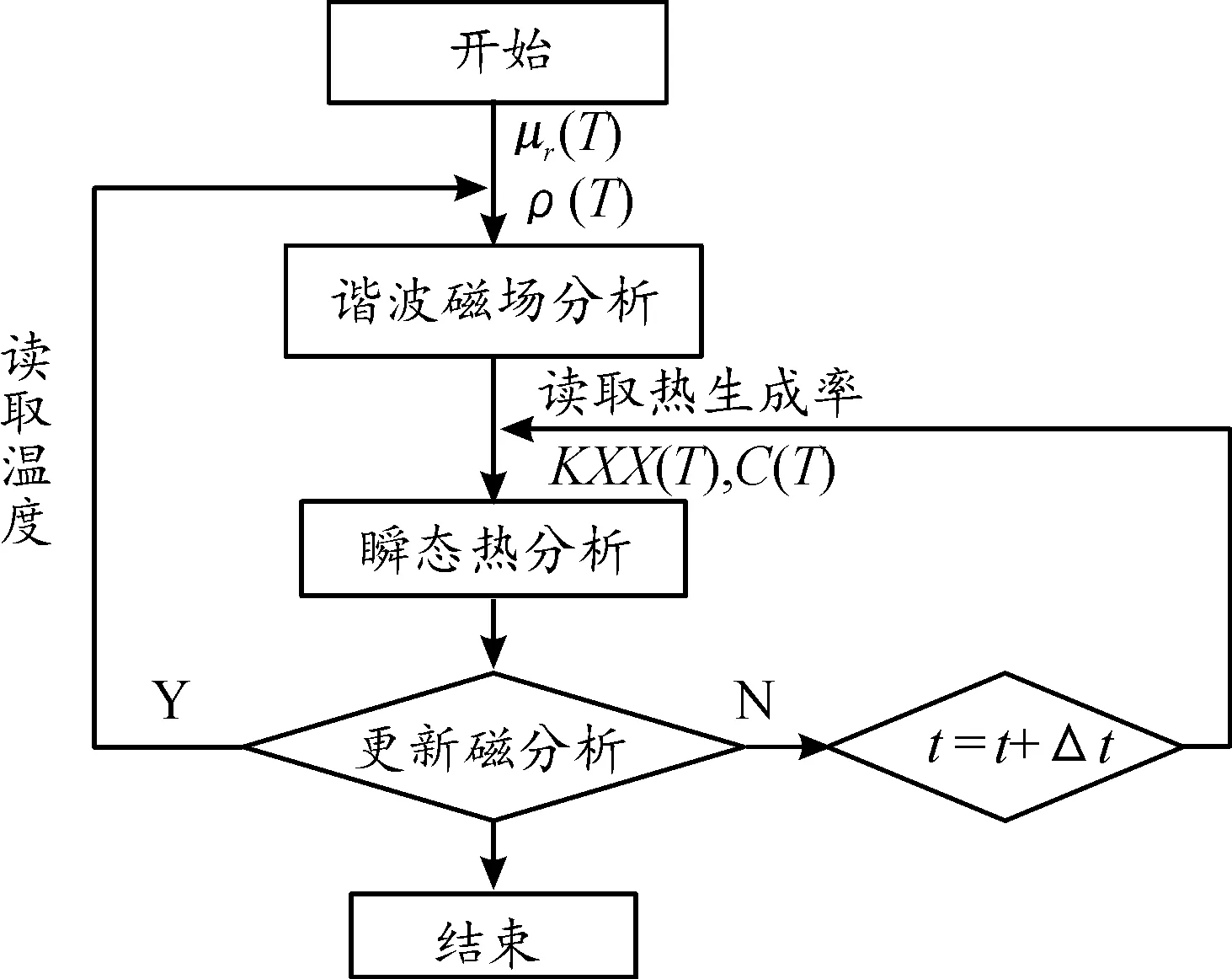

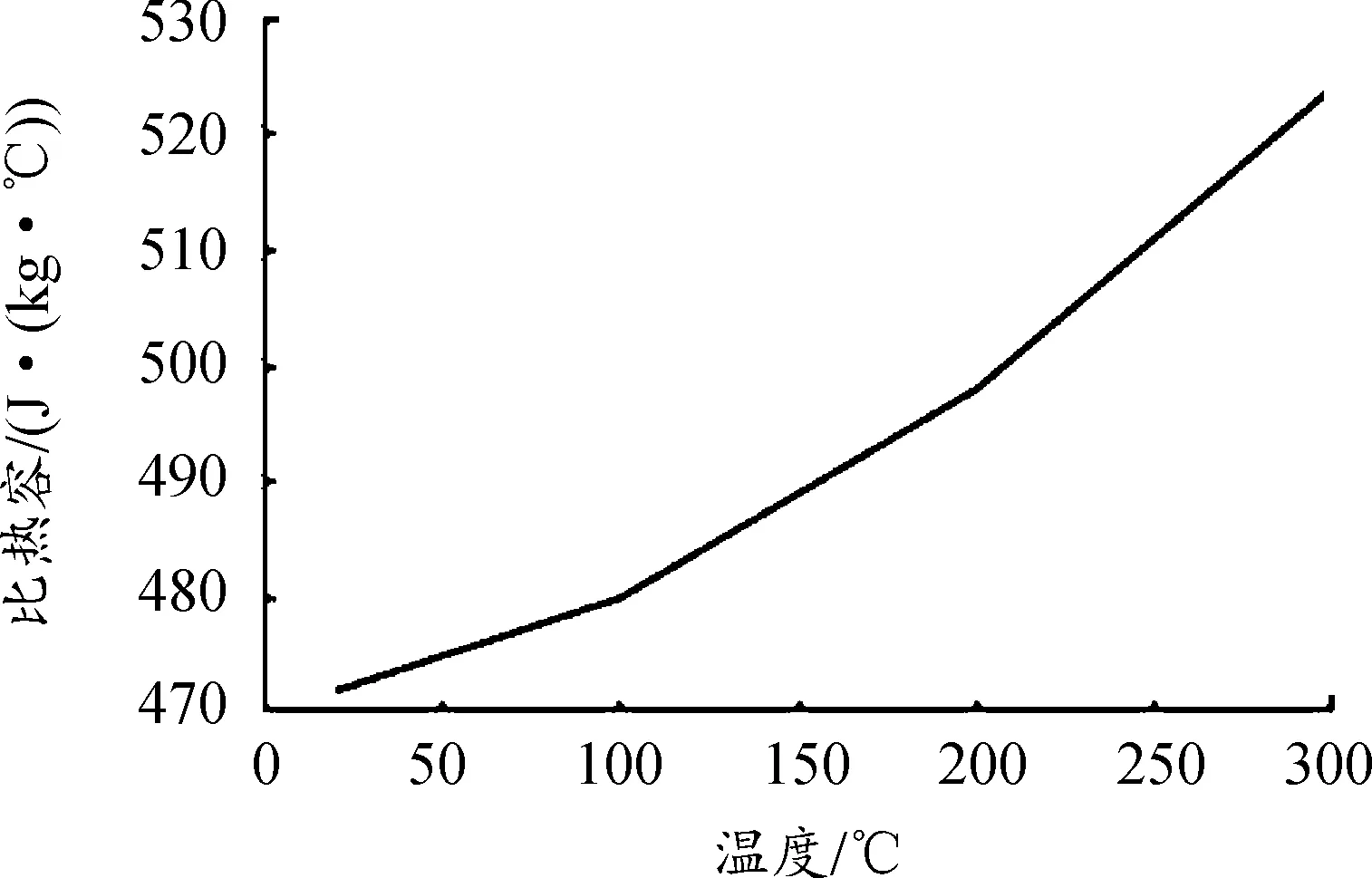

钢材料采用45号钢,考虑材料参数随温度的变化情况。图3~图6表示钢的相对磁导率、电阻率、热传导系数、比热容随温度的变化曲线。

图3 比热容-温度变化曲线

图4 热传导系数-温度变化曲线

图5 相对磁导率-温度变化曲线

图6 电阻率-温度变化曲线

5 仿真结果分析

5.1 电磁场仿真结果

图7为弹丸及其附近区域磁场强度的分布云图。从图7中可以看出,线圈外部的空气中几乎不存在磁场,磁场主要分布在线圈与弹丸中间的区域内,在弹丸外壳处磁场强度急剧减小至零。可以看出,由于集肤效应的影响,导致涡流的透入深度很小;线圈产生的电磁场对弹丸内部装药几乎不产生影响。

图7 磁场强度分布云图

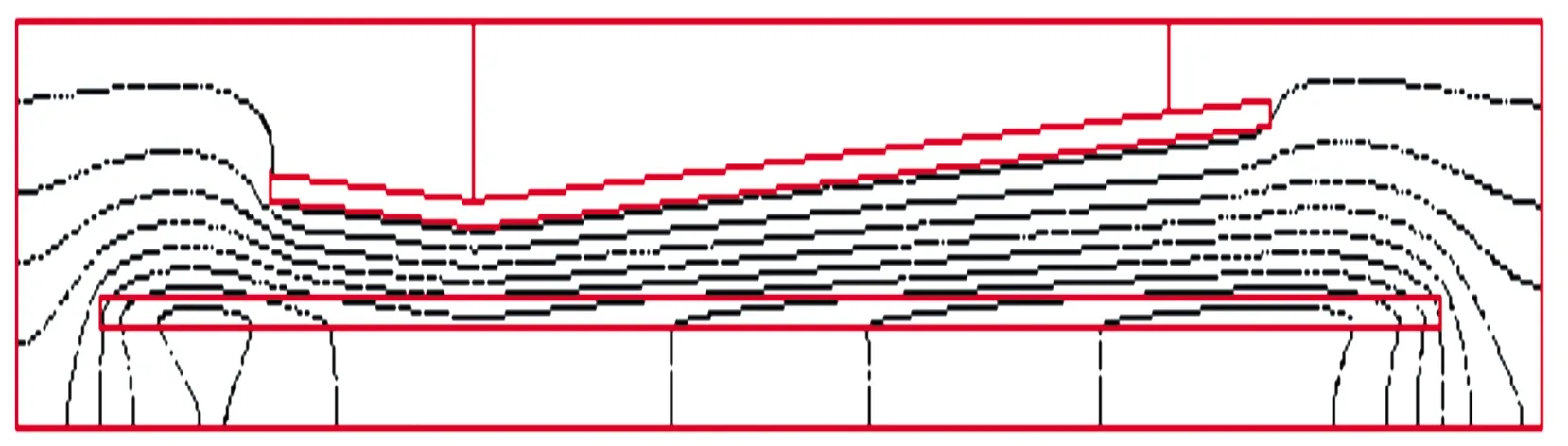

图8为整个模型的磁力线分布图,从图8中可以看出磁力线密集的分布在线圈和弹丸表面的中间区域,沿弹丸轴线方向分布,且在外壳和线圈表面处电磁力最大,这是由于交变电流通过线圈时在线圈和弹丸外壳表面产生明显的集肤效应,使得线圈和弹壳表面电流增大,电磁力增加。弹丸壳体受到交变磁场影响较大,符合感应加热的规律。

图8 磁力线分布图

5.2 温度场仿真结果

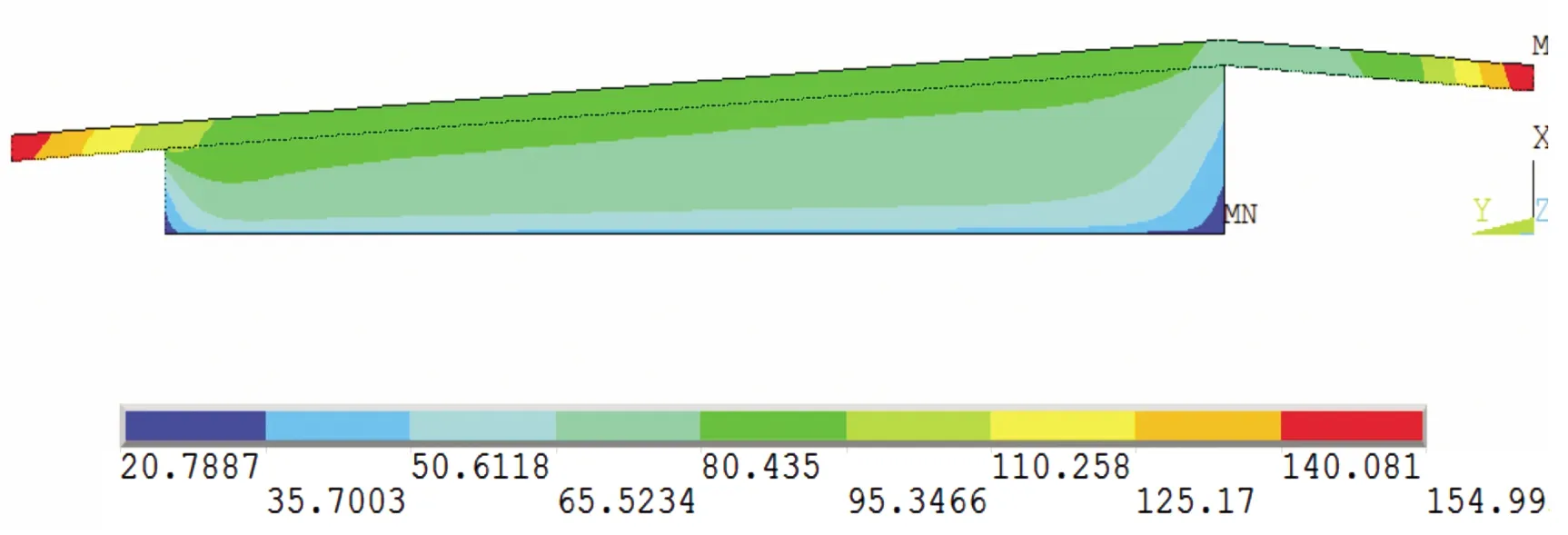

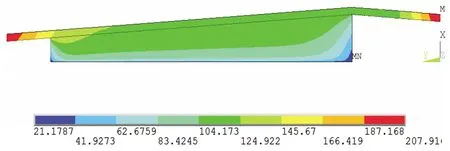

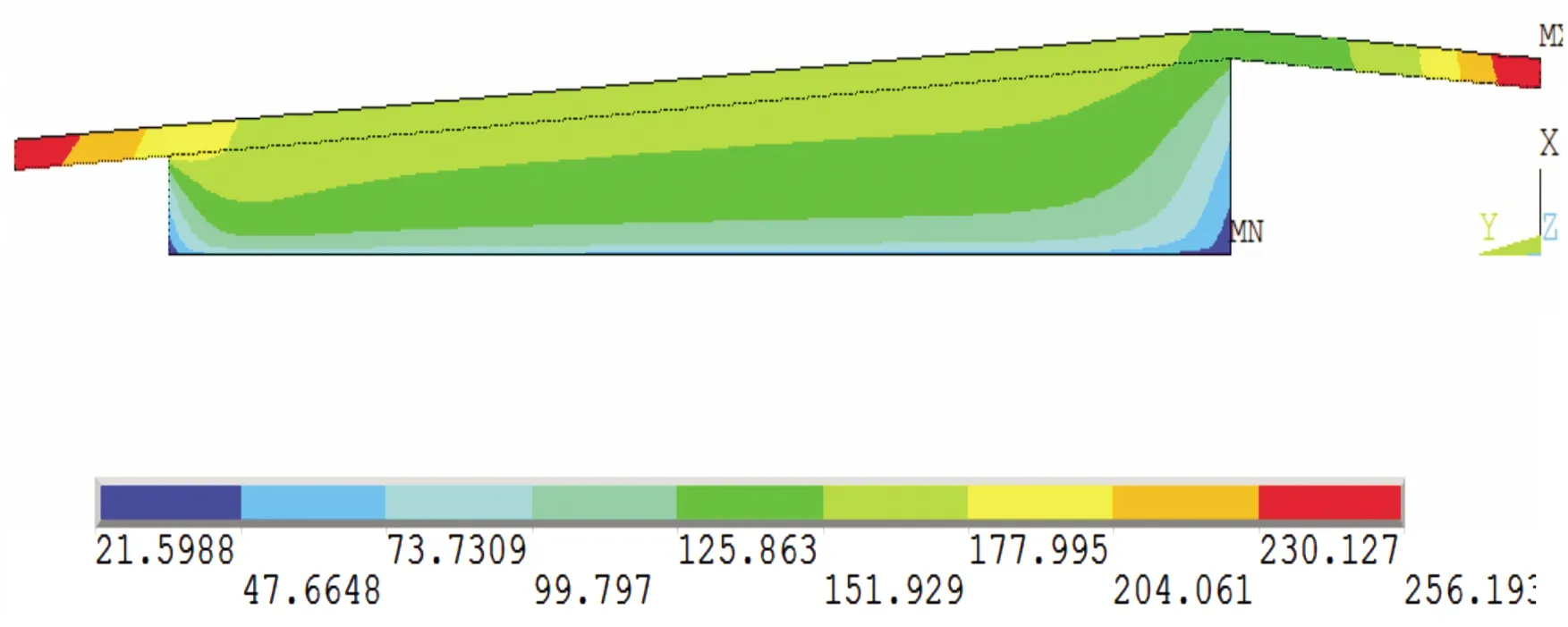

图9~图12为TNT和弹丸外壳在30 s、60 s、90 s和120 s时的温度场变化图。从图9~图12可以看出,温度最大值在弹丸外壳的顶部与底部,在加热120 s时温度高达256 ℃,因为电磁感应产生的涡流损耗集中在弹丸外壳处,在这两处没有TNT造成热量损失;温度从弹丸外至内大致是递减的,在较长加热时间的情况下,热传导的现象很明显,使得外壳的热量能够较好地传递到内部装药中。

图9 30 s时的温度场分布云图

图10 60 s时的温度场分布云图

图11 90 s时的温度场分布云图

图12 120 s时的温度场分布云图

图13为TNT的温度场在120 s时的分布云图。从图13可以看出,在给定参数的前提下,加热120 s时TNT最高温度为192 ℃,低于规定的200 ℃,符合安全要求;感应加热过程中,TNT大部分能够被传导加热至80.9 ℃以上,表明感应加热方法能够使弹丸内部装药熔化,从而以液态从弹口流出,适当延长加热时间能够更好地提高倒药效率;TNT中部加热效果较好,而顶部和底部加热效果相对较差,这是因为弹丸热辐射中心位于内部,外部与空气进行热扩散,热量损耗较快,所以导致两端热中心温度较低。

图13 TNT的温度分布云图(t=120 s)

图14是TNT在30 s、75 s和120 s时弹丸装药顶部径向温度分布曲线图,横坐标为节点到轴线处的距离,纵坐标为温度。从图14可以看出,虽然在理想情况下弹壳与弹药的温度分布应该是按照沿径向由外向内均匀降低的,但是由于网格划分不均匀且弹丸形状相对不规则,导致在径向存在不同的温度梯度;弹丸壳体上的涡流损耗产生的热量对TNT实现了传导加热,并使TNT的温度得到升高,而且弹丸壳体和TNT接触面的装药温度要高于中心装药的温度。

图14 不同时刻TNT顶部径向温度分布曲线

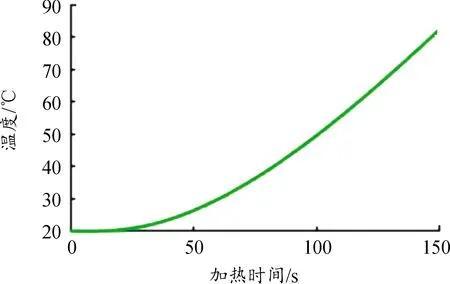

图15是弹丸轴线中心处节点的温度随时间变化曲线,横坐标为加热时间,纵坐标为该节点的温度。从图15中可以看出,该节点在150 s的时间内温度上升了62.41 ℃,且在刚开始加热的一段时间内温度升高不明显,这是因为弹丸外壳的涡流损耗产生的热量未完全传递至装药内部。随着加热持续,温度随时间的变化基本呈线性变化的趋势,且升温速率与加热频率成正相关,控制加热频率,可以在规定时间内达到装药熔化所需温度。

图15 弹丸轴线中心处节点温度随时间变化曲线

6 结论

1) 电磁感应加热过程中弹丸装药能够被加热至熔点,从弹丸口部流出。

2) 电磁感应加热弹丸装药倒空技术的加热效率高,加热效果好。从仿真结果可看出,利用电能作为热源对弹丸装药加热,在120 s内可使装药达到192 ℃的温度,这是蒸汽加热倒空法不能达到的。

3) 电磁感应加热弹丸装药倒空技术安全性较好。仿真结果显示:TNT的最高温度为192 ℃,低于TNT的发火点(275 ℃)。在参数设置正确的前提下,弹丸装药不会受热爆炸,能够最大限度地保证人员和设备的安全。

4) 电磁感应加热能够快速、安全、可靠地将弹丸装药加热到所需的温度,使其熔化成液态倒出,满足目前含有高熔点装药的弹丸装药倒空需求。因此,电磁感应加热在弹丸装药倒空中,具有较好的应用前景。