雪花型翅片提高相变储热单元储/放热性能

2022-02-19张永学王梓熙鲁博辉杨胜旗赵泓宇

张永学 王梓熙 ,鲁博辉 ,杨胜旗 ,赵泓宇

(1中国石油大学(北京)机械与储运工程学院,北京 102249;2海南医学院国际教育学院,海南 海口 571199;3北京市过程流体过滤与分离重点实验室,北京 102249)

未来世界一次能源消费结构将趋于清洁、低碳和多元化方向发展。我国制定了“二氧化碳排放量于2030年前达到峰值,2060年前实现碳中和”的减排目标[1]。提高传统化石能源的利用效率和增大可再生能源的消费比例是实现这一目标的主要策略。然而,由于可再生能源存在波动性和不稳定性,致使其在能源供需之间存在时间、空间和强度上的不匹配问题。储热技术可以很好地解决这一问题,常见的储热技术可分为显热储存、潜热储存和化学热储存三种方式[2]。

近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3]。但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率。因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键。提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4]、使用多级相变材料[5]、增大换热面积[6]和添加高热导率材料[7-8]。其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法。因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一。高轩[9]在储热单元中添加了Y 型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%。另外,Sciacovelli 等[10]改造了一种新型Y 型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%。近年来,许多学者通过改变翅片的几何结构提高传热效率。Yu等[11]建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究。发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能。Zhang等[12]提出了一种多级分形树状翅片来增强潜热储热单元的放热速率。结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%。罗新梅等[13]模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好。

综上所述,通过安装翅片可以显著提高潜热储存单元的换热性能,而不同翅片的类型与结构对相变材料的储/放热过程有较大的影响。为此,基于雪花晶体的分形结构,本文提出了一种新型的翅片结构来提高填充相变材料的潜热储存单元的储/放速率。建立了集换热流体、带翅片的换热管、相变材料于一体的全三维潜热储存单元多场耦合传热数值模拟模型,在验证模型可靠性和准确性的基础上,研究无翅片、传统纵向翅片和新型雪花型翅片3 种不同结构对于潜热储存单元的储/放热性能的影响。

1 模型构建

1.1 物理模型

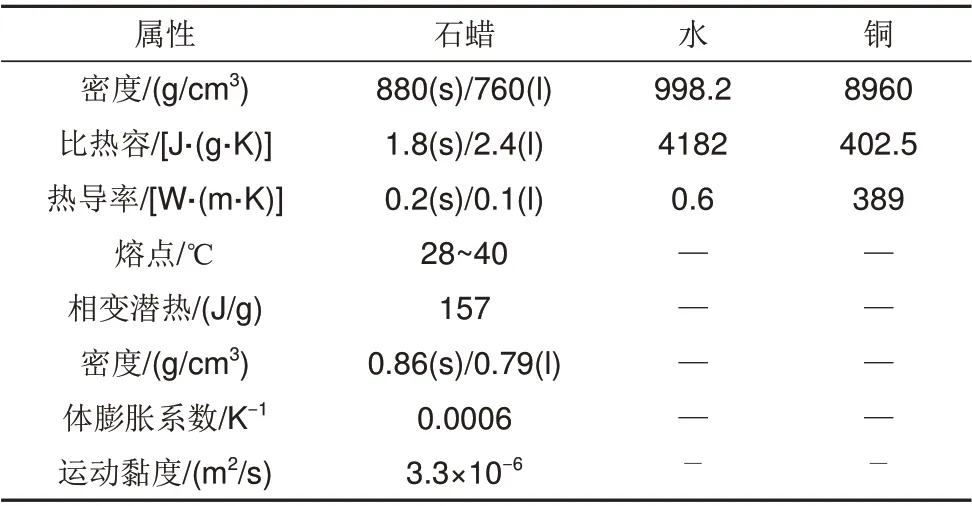

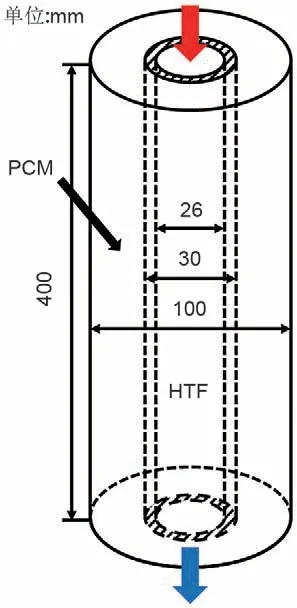

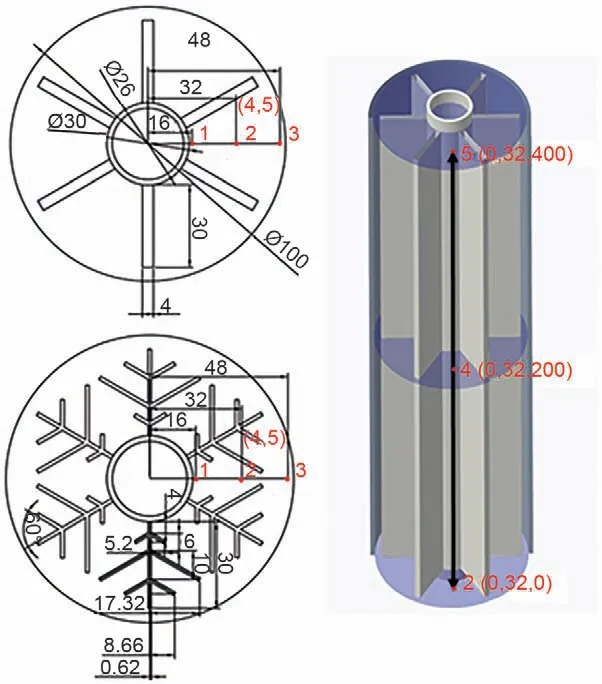

典型管壳式潜热储存单元的几何模型如图1所示。换热管内径为26 mm,壁厚为2 mm。外壳由有机玻璃制成,内径为100 mm,高度为400 mm。为了提高相变材料的储/放热速率,相变材料的环形区域设计了一种雪花型翅片结构,几何模型与测温点的布置如图2所示。为便于对比研究,其中雪花型翅片和传统纵向翅片的体积分数均占环形区域10%,且材料与换热管相同。为了分析换热特性,在相变储热单元的径向和轴向监测5个测量点来记录瞬时温度。其中,4号测点位于中间水平段,5号测点位于相变储热单元顶部,其余测点位于相变储热单元底部。本文选用石蜡(RT35)作为相变材料(phase change material,PCM),水作为换热流体(heat transfer fluid,HTF),铜作为换热管和翅片的材料。RT35、水和金属材料铜换热铜管的详细热物理性能见表1。

表1 储热单元中所用材料的热物理性质Table 1 Thermophysical properties of materials used in heat storage unit

图1 潜热储存单元简化几何模型Fig.1 Simplified geometric model of latent heat storage unit

图2 两种翅片结构及温度测量点Fig.2 Two fin structures and temperature measurement points

1.2 控制方程

基于焓-孔隙率模型模拟相变材料的储/放热过程,其将相变区域视为多孔介质,当孔隙率为0时为固体,为1时为液态。在整个相变区域建立统一的能量方程,先计算出焓值分布,然后根据焓判断固-液相态。为便于分析,进行了以下合理假设:①采用Boussinesq 假设模拟相变材料液态时自然对流;②忽略换热管和换热流体的热物理性质随温度的变化;③相变材料固-液共存时液相的流动是层流。

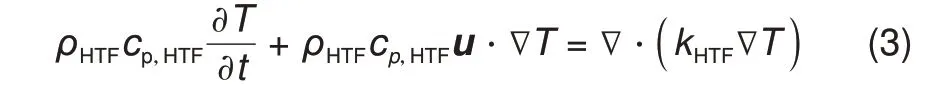

储热单元换热过程中的控制方程如下。

(1)换热流体

连续性方程:

动量方程:

能量方程:

(2)相变材料连续性方程:

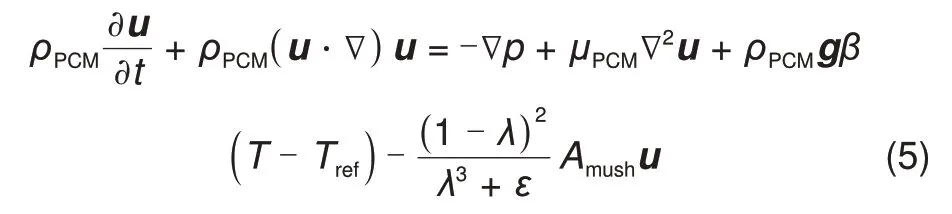

动量方程:

能量方程:

(3)换热管

能量方程:

式中,u和p为速度矢量和压力;ρ、μ、cp、k和β分别为密度、动力黏度、比热容、热导率和体膨胀系数;t为时间;g为重力加速度;T和H为温度和焓;Tref为参考温度;λ为液相率;糊状区参数Amush=105;为防止分母为零,取ε=10-3。

相变材料的焓为显焓和潜焓的总和

其中

式中,href为参考温度Tref下的参考焓;L为相变材料的潜热;Ts和Tl分别为相变材料的固相线和液相线温度。

1.3 边界及初始条件

换热管与换热流体的交界面,以及与相变材料的交界面均采用耦合边界条件:

其他初边值条件见表2。

表2 边界及初始条件设定Table 2 Boundary and initial condition setting

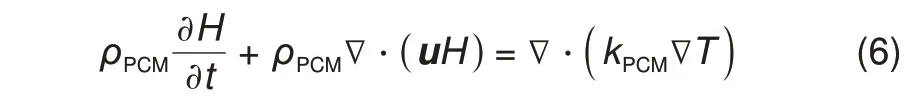

1.4 时间及空间步长独立性验证

为保证计算精度的同时节省计算成本,进行了时间及空间步长独立性验证。对比了不同时间和空间步长下的液相率随时间变化关系,如图3 所示。除储热过程中时间步长取为4.0 s时液相率后期变化较大,其他液相率曲线几乎重叠。因此,在储热过程中,节点数选取为2533668,时间步长为2.0 s;在放热过程,节点数选取为2533668,时间步长为0.5 s。

图3 时间及空间步长独立性验证Fig.3 Space and time step independent verification

1.5 模型可靠性验证

为验证数值模拟模型的可靠性及准确性,利用本文建立的数值模型所得到的模拟结果与文献[14]中的实验结果进行对比,其中本文与文献[14]具有相似的几何模型。数值模拟采用和实验中相同的材料热物性及边界条件(该实验考虑了壳体外壁散热损失)。图4对比了监测点D处的温度随时间变化关系,可以看到,模拟结果与实验数据吻合较好,最大相对误差为7.54%。因此,可认为本次数值模拟所选择的计算模型和参数设置都是合理可靠的。

图4 实验数据与模拟结果对比Fig.4 Comparison of experimental data and simulation result

2 模拟结果与分析

2.1 不同翅片结构的相界面演化

为研究相变材料在储/放热过程中固-液相界面演化特性,图5展示了不同翅片结构(方案1无翅片结构、方案2 纵向翅片结构、方案3 雪花型翅片结构)在10、30、60、90和120 min的固-液相界面分布情况。在储热过程的前期阶段,可以在换热管的外壁附近观察到很薄的液态相变材料层,由于仅由少量的液态相变材料形成,故换热机理以固体相变材料的热传导为主。此外,由于高温换热流体自上而下流动,所以位于顶部的相变材料在巨大的温差下率先熔化。随着储热过程的进行,大量液态相变材料的形成,换热机理逐渐转变为自然对流。在热浮力的推动下,温度较高的液态相变材料逐步向上流动,使得储热单元的顶部有大量的液态汇聚。当储热过程进行到60 min时,可以观察到3种方案的固-液相界面分布具有强烈的差异,方案3 中的液态相变材料含量远大于其他两种,这说明雪花型翅片能够显著提升相变材料的换热速率。当时间达到120 min 时,方案3 中的相变材料已经完全熔化,而方案1和2中仍旧有大量的固态相变材料残留。

图5 不同翅片结构储热和放热过程固-液相界面演化过程Fig.5 Evolution process of solid-liquid interface during heat storage and release with different fin structures

在放热过程中,雪花型翅片在能量释放方面的优越性也可以通过潜热储存单元内部固-液界面的演变来体现,在放热过程进行到60 min 时尤为明显,方案1 和2 的底部才开始凝固,方案3 按照由内向外的趋势整体趋于凝固,由于相变材料越靠近冷表面,相变材料区域越小,放热速率越大。并且雪花型翅片具有多条空间布置下的热流路径,因此潜热储存单元的能量释放主要依赖于相变材料接触冷表面的金属翅片,而不是相变材料内部的热传导。综上所述,雪花型翅片在能量释放过程中以点至面方式实现了热流的空间协同。此外,相界面演化的对比表明,雪花型翅片潜热储存单元中的相界面沿传热方向比纵向翅片潜热储存单元中的相界面推进得更快。

2.2 不同翅片结构热响应特性

图6给出了储热和放热过程中不同翅片的温度分布。在储热过程中,随着靠近换热管外管壁的液态石蜡熔化,储热区的温度逐渐升高。在放热过程中,相变材料依次经过预显冷阶段、凝固阶段和后显冷却阶段。在预显冷阶段液态相变材料不发生凝固和流动,换热以导热为主。在该阶段,由于翅片的高导热性,沿雪花型和纵向翅片有明显的温度梯度,说明翅片是放热的主要区域。在放热阶段,潜热释放占主导地位,自然对流换热和导热并存,翅片间相变材料的低温区范围逐渐扩大,具有雪花型翅片的潜热储存单元内部的温度均匀性优于纵向翅片,进而进一步提高了放热性能。在后显冷阶段,所有相变材料已凝固,换热以导热为主。

图6 不同翅片结构储热和放热过程温度分布云图Fig.6 Temperature distribution cloud diagrams of different fin structures during heat storage and heat release

图7(a)为储热和放热过程中位于两个潜热储存单元底部的3个径向位置(见图2中的1、2、3号测点)的动态温度曲线,可以看出,方案2和3两个潜热储存单元在储/放热过程中各点的温度演变趋势是类似的。如在储热过程中,初始阶段主要的传热方式是热传导,热液体相变材料会聚到潜热储存单元的顶部,导致较大的轴向温差,提高了上部相变材料的熔化速度。与纵向翅片相比,由于雪花型翅片的分布方式进一步优化了热通量的空间分配,使得雪花型翅片潜热储存单元内部的温度场演化更快,温度分布也更均匀,进而使得相变材料完全熔化或凝固的时间缩短。图7(b)显示了储热和放热过程中两个潜热储存单元轴向位置的动态温度曲线(见图2中的2、4、5号测点)。在放热过程中第2阶段由于自然对流,雪花型翅片潜热储存单元的测量点温度在同一阶段表现出不同的动态特性(即T2>T4>T5),这种差异可以通过雪花型潜热储存单元内部的受限自然对流来解释,与纵向翅片潜热储存单元相比,自然对流从底部向顶部传递的热量更少,导致其底部温度更高。

图7 不同翅片结构储热和放热过程动态温度曲线Fig.7 Dynamic temperature curves of heat storage and heat release processes with different fin structures

2.3 不同翅片结构液相分数的变化

2.2 节中已经展示了不同翅片结构的相界面演化过程和热响应特性,为了更充分地展现雪花型翅片的优越性,下面采用液相分数定量分析不同翅片结构的相变材料储/放热过程的自然对流强度。根据图8所示纵向翅片和雪花型翅片储热和放热过程中液相率随时间变化关系,对上述两个潜热储存单元在储/放热过程中的强化作用进行定量评估。从直观角度可看出,在整个熔化过程中,雪花型翅片的液相率总是大于纵向翅片的液相率。由于液态相变材料的自然对流,以及相变材料与换热流体之间的温度差的存在,相变材料前期的熔化速率较快。随着时间的推移,相变材料温度场趋于均匀同时相变材料与换热流体之间的温差逐渐减小,自然对流的强度被减弱,导致后期相变材料的熔化速率较为缓慢。与方案2 相比,方案3 的完全熔化时间被缩短了26.87%。与熔化过程类似,如图8 所示,在早期放热阶段,潜热储存单元经历了液体分数的急剧下降,在中后期凝固阶段,随着换热流体与相变材料的温差减小,潜热储存单元的液体分数下降速度十分缓慢。在整个放热过程中,雪花型翅片的液相率总是小于纵向翅片的液相率,与纵向翅片相比,相变材料的完全凝固时间被缩短了32.01%。

图8 纵向翅片和雪花型翅片储热和放热过程液相率随时间变化Fig.8 Longitudinal fin and snowflake-shaped fin heat storage and heat release process liquid phase rate changes with time

为了量化具有不同翅片结构的潜热储存单元对相变材料储/放热性能的影响,图9给出了3种单元相变材料的完全熔化/凝固时间。如图所示,通过添加翅片,相变材料储/放热速率显著提高。以纵向翅片结构为基准,雪花型翅片总熔化-凝固时间缩短2.1 h。以无翅片结构为基准,纵向翅片总熔化-凝固时间缩短19.6 h,雪花型翅片总熔化-凝固时间缩短21.7 h。

图9 不同翅片结构完全熔化/凝固时间对比Fig.9 Comparison of complete melting/solidification time of different fin structures

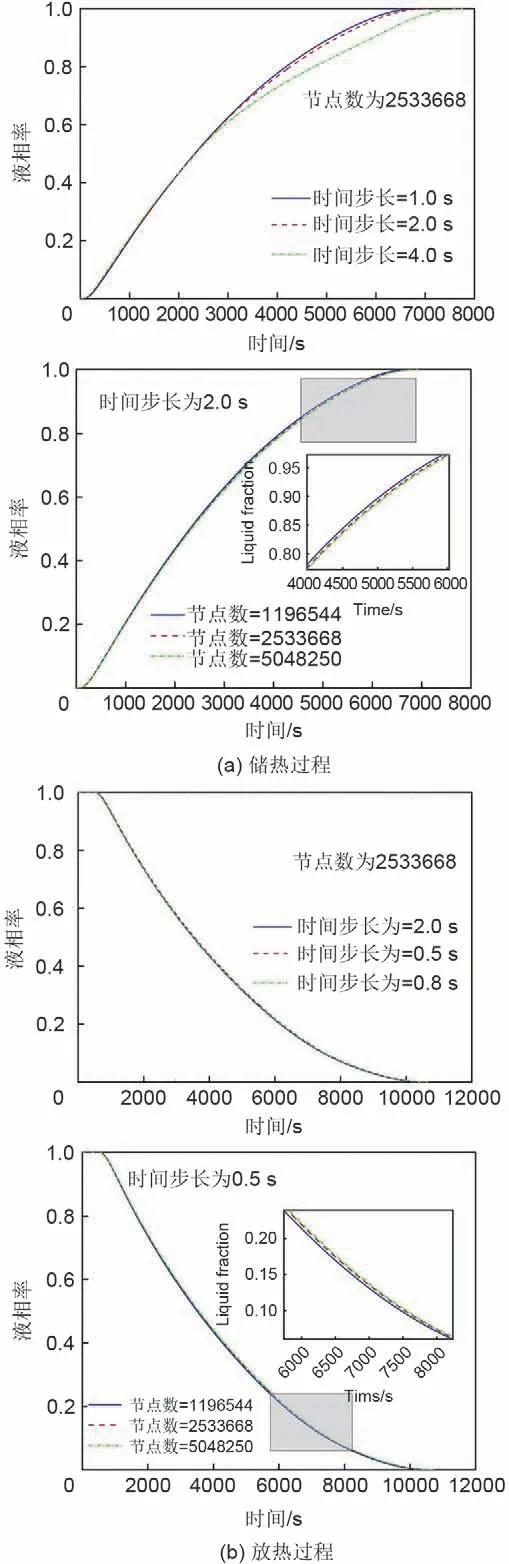

2.4 不同翅片结构传热机理的表征

为了定量评价不同翅片结构的相变材料储/放热过程的自然对流强度,这里借鉴文献[15]中的评价标准,即由自然对流引起的液体相变材料运动的最大绝对速度的大小。此外,定义无量纲时间T*

式中,T为实际熔化或凝固时间;Tcom为不同的翅片结构下相变材料完全熔化/凝固时间。如图10所示,液体相变材料的最大速度Vmax随无量纲时间T*都是先增大到峰值,然后缓慢减小,这与自然对流强度的变化过程(出现、发展和减弱)相对应。方案2 和方案3 中的Vmax值在初始阶段都小于方案1中的值,因为只有非常薄的液体相变材料形成在光管的外壁周围,并且没有提供液体相变材料运动的有利通道。例如在放热初始阶段,方案1的Vmax首先在T*=0.002 时接近其峰值14.63 mm/s,然后开始急剧下降。之后,方案2 的Vmax在T*=0.006时接近其峰值10.98 mm/s,然后开始急剧下降,方案3 的Vmax在T*=0.008 时达到12.46 mm/s的峰值,然后开始急剧下降。然而,在大约T*=0.5之后,方案1和方案2、3没有明显差异。

图10 不同翅片结构储热和放热过程相变材料最大速度随T*的变化Fig.10 Maximum velocities of phase change materials vary with T*during heat storage and heat release processes with different fin structures

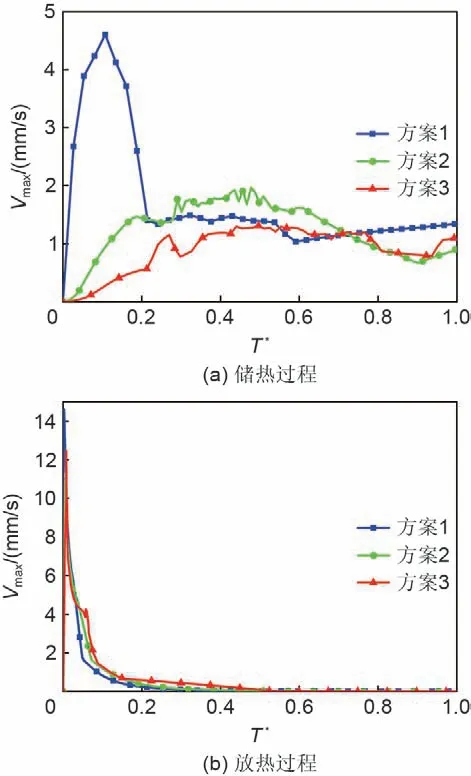

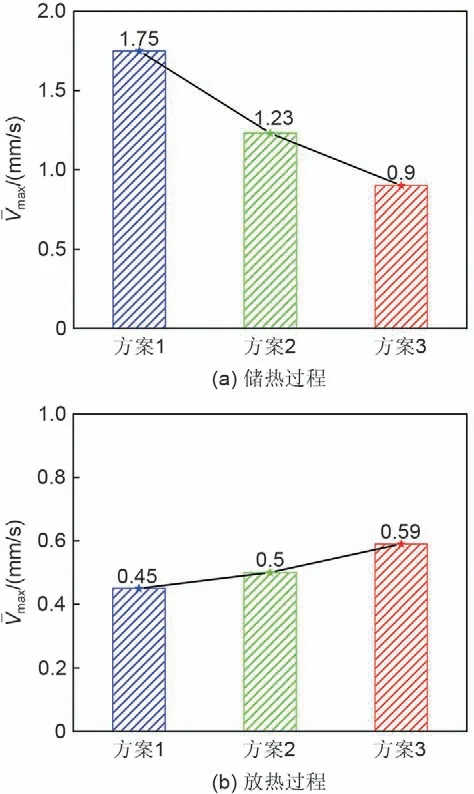

因为Vmax是T*的函数,所以很难比较不同情况下的传热机理。因此,整个储/放热过程的积分平均值(Vˉmax)可以基于式(15)计算

式中,Tcom为完全熔化/凝固时间。图11证明了在储热过程中使用翅片结构插入抑制了自然对流的强度,但在放热过程中使用翅片结构插入增强了自然对流的强度。雪花型和纵向翅片潜热储存单元储热过程的最大速度的积分平均值分别比放热过程高59.35%和34.44%。尽管储热单元的储/放热速率均得到了大幅度提升,但是雪花型翅片液态相变材料最大速度的积分平均值在储热过程中降低了26.83%,在放热过程中提高了18.00%。例如,图11(b)放热过程中方案3和方案2中的(Vˉmax)值较为相似,但是对于图9所示的方案3,节省了5034 s的完全凝固时间。

图11 不同翅片结构储热和放热过程相变材料最大速度的积分平均值Fig.11 Integral average value of maximum speed of phase change material in heat storage and heat release process with different fin structure

图12 显示了对于不同的翅片结构,在无量纲时间(T*)内,翅片管外壁和相变材料之间的瞬态传热率(q)的变化。可以看出,由于初始阶段热流体和相变材料之间的极端温差,存在很高的瞬态传热率。短时间后,可以观察到瞬态传热率的峰值:储热过程方案1 的最大瞬态传热率(q)是T*=0.003 时54.50 W,方案2的最大瞬态传热率(q)是T*=0.025时85.52 W,方案3 的最大瞬态传热率(q)是T*=0.038时104.03 W。放热过程方案1的最大瞬态传热率(q)是T*=0.004 时52.24 W,方案2 的最大瞬态传热率(q)是T*=0.017 时81.97 W,方案3 的最大瞬态传热率(q)是T*=0.017 时96.28 W。随着时间的推移,瞬态传热速率(q)急剧下降,这是由于大量的相变材料熔化/凝固可以导致自然对流强度的增强。此后,瞬态传热率(q)随着相变材料的熔化/凝固而逐渐降低,直至完全熔化/凝固。值得注意的是,对于方案3 和方案1,瞬态传热率(q)在初始阶段大致相同,但是在中后期可以观察到较宽的间隙,对比表明方案3在后期显著提高了相变材料的储热/放热速率。

图12 不同翅片结构储热和放热过程相变材料瞬态传热率的比较Fig.12 Comparison of transient heat transfer rates of phase change materials during heat storage and heat release with different fin structures

3 结 论

本文设计了一种基于雪花晶体形状的新型翅片结构,建立了集换热流体、带翅片的换热管、相变材料于一体的全三维潜热储存单元多场耦合传热数值模拟模型,研究无翅片、传统纵向翅片和新型雪花型翅片3种不同结构对于潜热储存单元的储/放热性能的影响,分析了不同翅片结构对相变材料在储热/放热中的促进作用,并得出了以下结论。

(1)与纵向翅片相比,雪花型翅片中相变材料的完全熔化时间缩短了26.87%,完全凝固时间缩短了32.01%。

(2)尽管储热单元的储/放热速率均得到了大幅度提升,但是液态相变材料最大速度的积分平均值在储热过程中降低了26.83%,在放热过程中提高了18.00%。

(3)瞬态换热速率在短时间内达到峰值后迅速下降,并且随着相变材料的熔化/凝固而逐渐降低,直至完全熔化/凝固。

(4)雪花型翅片与纵向翅片在热流传递路径上有明显差异,显著提高了潜热储存单元的传热速率和温度均匀性。