基于有限元的某汽油机排气歧管隔热罩NVH优化

2022-02-18黄鹰梅夏韦善景

黄鹰 梅夏 韦善景

关键词:排气歧管隔热罩;薄壁件;噪声源;激励共振;模态分析

中图分类号: U464.13 文献标识码: A

0引言

汽车NVH直接影响用户乘坐时的舒适程度,而发动机是汽车的主要激励源,发动机NVH 是整车NVH 性能控制中最重要的一个环节。因此如何提升发动机NVH,是国内汽车行业主要攻关的难题[1]。在发动机的所有零件中,作为薄壁件的排气歧管隔热罩由于刚度低、表面积大,在发动机运行时极有可能是主要高频噪声源[2]。薄壁件的共振噪声是由于受到排气歧管振动激励的作用,表面强迫振动响应的结果。此类噪声一般可通过结构优化或者提升自身阻尼的方法来解决[3]。

本文通过对某汽油机进行声学定位及1 m 声压级噪声测试,发现排气歧管隔热罩对整机噪声贡献量很大。然后对排气歧管隔热罩进行模态分析研究,并提出两种改进方案,最后通过试验验证确定最优方案,有效降低了排气歧管隔热罩的辐射噪声。

1排气歧管隔热罩对发动机噪声的影响

我司某款商用车搭载的汽油机在进行整车通过噪声测试时,通过噪声高达74.3 dB(A),不能满足国家相关法规74.0 dB(A)的要求。根据整车NVH 工程师反馈,在拆掉排气歧管隔热罩后,整车通过噪声达到国家法规要求。因此,基本判定整车通过噪声高于标准与发动机排气歧管隔热罩强相关。本文对发动机展开噪声测试及分析。

1.1 声源定位测试

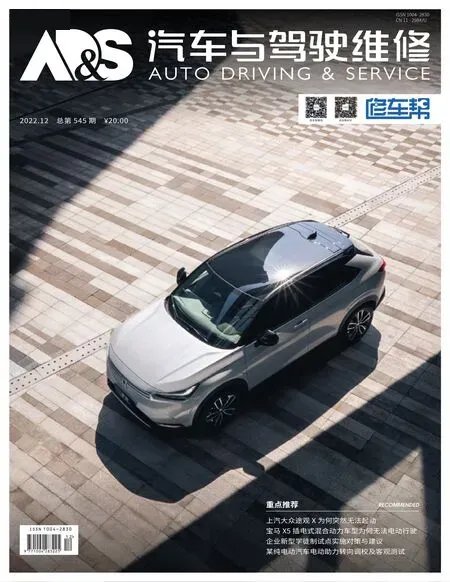

在发动机半消声室内对该发动机进行声源定位试验,测试工况为:发动机从1 000 r/min 全负荷加速至额定转速5 600 r/min,加速时间为90 s。测试结果显示,在整个加速过程中,噪声声压主要集中在低、中频段。

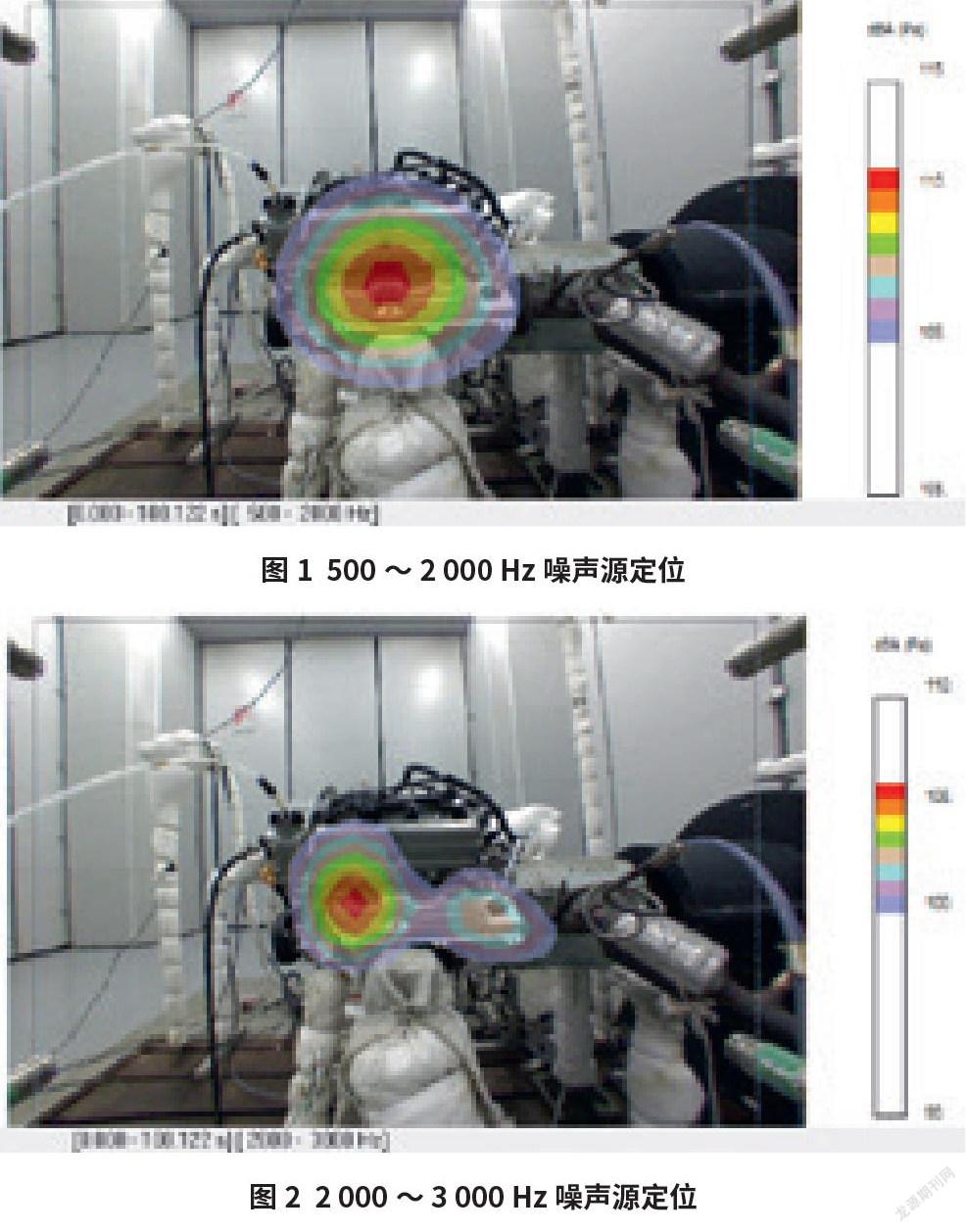

为找到噪声源零部件,项目团队对整个频率曲线进行定位计算,发现排气侧噪声主要来源于排气歧管隔热罩。在中低频500~2000 Hz 时,声源主要来自隔热罩中部位置(图1);在中高频2000~3000 Hz 时,声源来自于隔热罩的左侧、右侧位置(圖2);在3 000 Hz 以上时,声源从隔热罩左侧、中部和右侧不规则地传出(图3)。

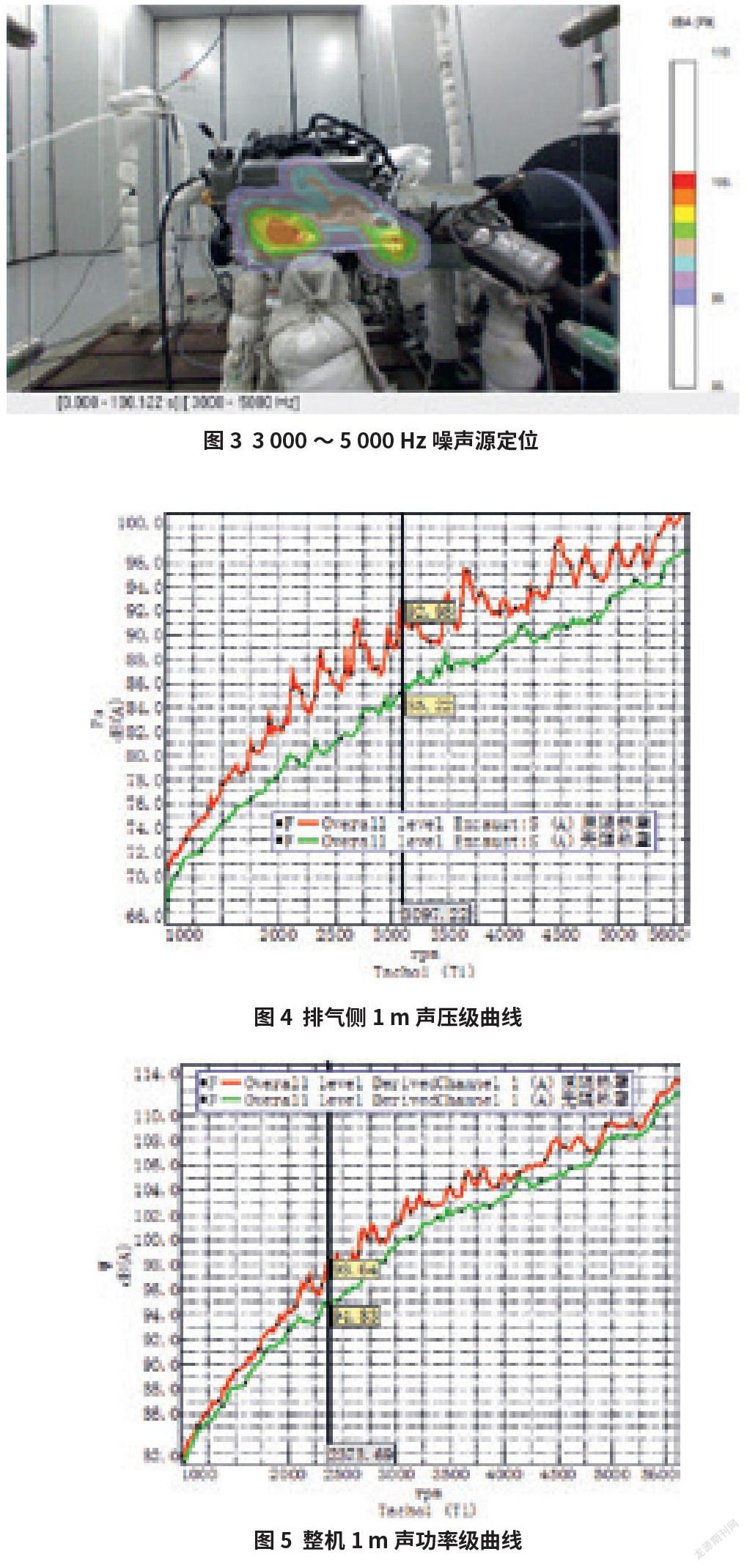

1.2 整机1m声压级噪声测试

为确定排气歧管隔热罩辐射噪声对发动机整机噪声的影响程度,对发动机有无隔热罩两种状态进行发动机1m 声压级噪声测试,测试工况为:1 000 r/min 全负荷加速至额定转速5600 r/min,加速时间为90 s。测试方法按照GBT 1859—2000《往复式内燃机 辐射的空气噪声测量 工程法及简易》中规定的五点法,分别在距离发动机进气侧、前端面、排气侧、后端面和顶部1 m 处各布置1 个麦克风,测试5 个端面的声压水平。

图4 和图5 分别是排气侧1 m 声压级曲线和整机1 m 声功率曲线。其中,红色曲线是该发动机带有排气歧管隔热罩时的加速噪声曲线,绿色曲线是该发动机去掉隔热罩后的加速噪声曲线。

从图4 可以看出,无隔热罩状态下发动机排气侧1 m 声压级曲线明显降低,一般情况下降低3.0 ~ 5.0 dB(A),在某些转速下甚至降低近8.0 dB(A)。从图5 可以看出,无隔热罩状态下发动机整机1 m 声功率级曲线也明显降低,在发动机转速为2000~4000 r/min 时,大部分降低3 dB(A)以上。

通过声源定位测试,锁定了排气歧管隔热罩对排气侧噪声影响最大,贡献量主要集中在隔热罩中部位置。整机1m声压级测试结果也表明,有无隔热罩差别很大,无隔热罩时整机1 m 声压级大大降低。因此,对排气歧管隔热罩作为突破口进行NVH 优化分析。

2 排气歧管隔热罩模态分析

2.1 有限元模型的建立

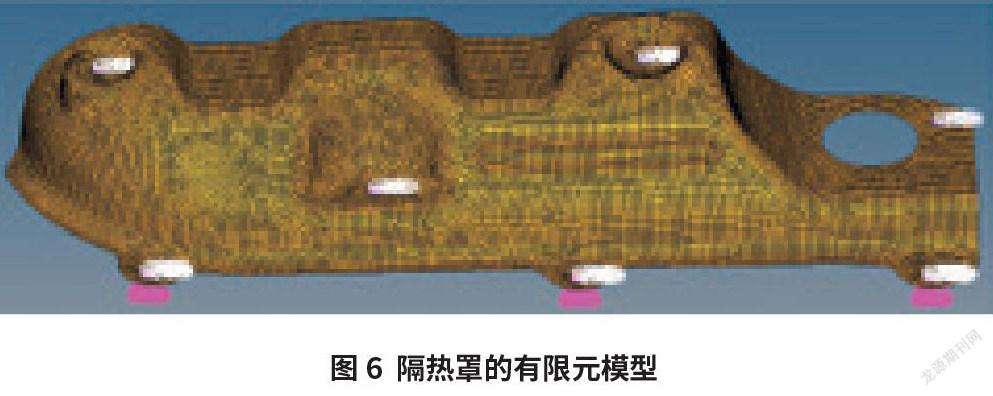

利用HyperMesh 软件对排气歧管隔热罩进行模态分析。将隔热罩导入HyperMesh 进行几何清理,并提取中面特征。将单元类型设置为Shell,采用一阶四边形2D 网格,设置单元尺寸参数,并使用智能网格划分方式划分2D 网格。完成网格划分之后,赋予网格材料属性,其材料特性参数为:厚度T= 为1 mm ;弹性模量E 为2.1×105 MPa ;泊松比μ 为0.3,密度ρ 为7 900 kg/m3。

为了模拟最接近实际工作状态时的排气歧管隔热罩固定方式及模态特征,需将隔热罩所有5 个固定螺栓孔位置的6个自由度全部约束,以此为边界条件,得到的隔热罩有限元模型(图6)。

2.2 有限元模态计算及结果分析

将所建立的隔热罩有限元网格模型导入ANSYS 软件中,进行约束模态计算,从而获得隔热罩各阶固有频率与相应的模态振型。由于所关心的是低阶模态,所以提取隔热罩的前六阶振动模态。图7 为隔热罩的前六阶模态振型,图中颜色越深,表示变形越大。

由以上计算结果可知,隔热罩在约束状态下的模态特征主要表现为局部的振动,并且不同部位振动幅值相差很大。隔热罩中上部位置由于没有螺栓固定,造成一阶约束模态偏低。当激励频率为534 Hz 左右时,中间位置发生共振,振动量较大时,会产生明显的辐射噪声峰值。同样,隔热罩右下侧位置也缺乏约束点,振动量较大。

因此可以知道,该隔热罩振动幅度比较大的部位是中上部位置和右下侧位置。这2 处结构振动幅度较大,应变能密度较集中,相对于整体而言是刚度最为薄弱得部位,引起中低频共振的可能性最大。因此,主要对隔热罩中上部、右下侧这两个部位进行拓扑优化。

3 排气歧管隔热罩的优化

噪声和振动相关,要想降低噪声就要减少振动的频率。根据结构的自由振动公式可知,振动频率与结构的刚度及其固有频率相关。要想降低隔热罩的噪声,就要增加结构的刚度,提高隔热罩的固有频率。刚度越大,在激励力不变的情况下,结构产生的振幅就越小;频率越高,就会避开越多的低频段,噪声也会减少[4]。隔热罩一阶约束模态频率与隔热罩的材料、结构以及固定方式有关,可以通过CAE 分析优化隔热罩的结构及固定方式,提高其一阶约束模态[5]。

针对本隔热罩的特点,结合CAE 模态计算分析,为了有效提高隔热罩薄弱区域的一阶模态,对其辐射噪声进行优化[6],对该隔热罩提出了增加约束点和双层结构2 种改进方案。

3.1 增加约束点优化

3.1.1 优化方案描述

通过CAE分析可知,排气歧管隔热罩中上部位置、右下部位置是振动比较大的位置。仔细观察发现,中上部位置及右下部位置区域类似平板结构,缺乏约束点。当发动机在运行时,隔热罩在排气歧管的振动激励下会发生共振导致辐射噪声变大。因此,为了减少隔热罩薄弱结构的共振,可以在中上部位置、右下部位置各增加一个固定约束点(图8)。

3.1.2 模态对比分析

对增加约束点后的隔热罩进行模态分析,求解得隔热罩前六阶的固有频率和模态振型。固有频率如表1 所示。可以看出,通过增加隔热罩约束点,原隔热罩的各阶固有频率都得到了很大幅度的提高。其一阶固有频率提高了57.3%,可以避开部分低频范围内的共振,降低隔热罩的振动辐射噪声。

模态振型如图9 所示(颜色越深,变形越大)。从图中可以看出,前四阶局部振动特性和振动强度都有所降低,第五和第六阶振动部位相对较多,能量作用离散程度越高,辐射噪声越低。

3.2 双层结构优化

3.2.1 优化方案描述

原隔热罩为单层1 mm 厚的镀铝钢板结构,此类质量及刚度均较小的薄壁零件容易受发动机机体的激励从而产生共振,导致辐射噪聲较大。为了提高隔热罩的整体强度,项目团队决定将原来的单层镀铝钢板结构改为双层镀铝钢板中空结构,内层板和外层板厚度均为1 mm(图10)。双层镀铝钢板中间有一定的真空,其隔热效果更佳。

3.2.2 模态对比分析

对双层结构的隔热罩进行模态分析,求解得隔热罩前六阶的固有频率和模态振型。固有频率如表2 所示,可以看出,双层结构隔热罩各阶固有频率与原隔热罩相比均有显著提高。其一阶固有频率提高了65.5%,比增加约束点还高出8.3%。

由模态振型可以看出(图11),与原来单层隔热罩对比,双层隔热罩整体强度有很大提升。在1 200 Hz 以内模态阶数由原来的6 阶模态减少为2 阶,很好地抑制了隔热罩的辐射噪声。

4 试验验证

4.1 台架试验验证

分别将这2 种优化方案的排气歧管隔热罩样件装到发动机上,进行整机1 m 声压级噪声测试。试验在半消声室内进行,测试结果如图12 和图13 所示。可以看出,与原隔热罩相比,这2 种优化方案对隔热罩及发动机整机的辐射噪声都有很好的抑制作用,尤其在对峰值的抑制上,整个加速过程中,发动机排气侧1 m 声压级得到了明显的降低。

试验结果表明,2 种优化方案的隔热罩对降低排气侧近场噪声最多达8 dB(A),整机噪声也降低了2 dB(A)左右。

4.2 整车试验验证

分别将这2种优化方案的隔热罩装到整车进行通过噪声测试,测试在海南汽车试验研究所进行。测试过程方法和数据处理均完全按照国标规定执行,最终结果如表3 所示。可以看出,2 种方案均能降低整车外加速噪声,但双层结构的隔热罩效果比增加约束点的隔热罩好,能使整车通过噪声满足法规要求。这是因为增加约束点只是提高了局部强度,而双层结构则从整体上提升隔热罩的强度,效果更好。

结合台架和整车试验结果,最终选择双层结构的隔热罩作为优化方案。

5结束语

本文通过对某汽油机进行噪声测试,发现排气歧管隔热罩是主要的噪声源之一。通过对排气歧管隔热罩进行模态分析并提出改进方案,最后通过试验验证确定了最终的优化方案。本次对某汽油机排气歧管隔热罩的优化改进取得了良好的效果,使搭载该发动机的整车通过噪声达到了法规要求。通过本研究可以得到如下结论,对于发动机设计中如何提升NVH 水平具有一定的推广价值。

(1)排气歧管隔热罩属薄壁类零件,在进行设计时需重点关注其NVH 性能。

(2)隔热罩可以通过提高一阶模态改善其振动特性,从而降低隔热罩的辐射噪声。对于单层镀铝钢板隔热罩而言,可通过增加约束点或采用双层结构提高刚度。

(3)对于单层镀铝钢板隔热罩的降噪优化,双层结构方案比增加约束点效果好。

作者简介:

黄鹰,本科,工程师,研究方向为动力开发及测试分析。