针对常规公路隧道通过断层破碎带施工技术分析

2022-02-18吴双

吴双

(中交二公局东萌工程有限公司,陕西西安710065)

0 引言

对于施工线路长、埋设深度大的公路隧道,往往勘测难度较大。断层破碎带段落一般因施工环境差、工期紧,所以在施工中易发生突发状况,造成各种灾害,如塌方等,致使施工过程中的安全与质量难以保证。基于此,针对公路隧道工程如何安全穿越断层破碎带进行了深入分析,希望能够进一步促进我国交通事业的稳定性。

1 地质条件和断层破碎带施工的重点、难点

1.1 地质条件

一般在隧道的进口或隧道围岩较差段落地质因素复杂,容易出现断层破碎带。隧道主要由破碎岩、压碎岩所组成,一般为一条侵入岩体挤压断裂带[1]。两侧地形及地层产状突变,断层垭口发育,影像上呈线性影像特征。地质勘测资料显示,如果在施工过程中,隧道断层破碎带段存在岩体破碎、围岩等级较低且裂隙水发育,遇到雨期和冰雪融化季节,掌子面可能呈淋雨状或股水状出水。再加上泥岩受到地表水等因素的影响而变软,从而使隧道稳定性受到影响。由于断层破碎带地质特点一般表现为大流量突涌水和突泥,所以一定要多加注意。

1.2 施工中的重点、难点

岩体受地层挤压均匀,处于最初受力状态,在隧道断层破碎带开挖前基本处于静止状态。如隧道在开挖过程中,围岩的约束通常会被解除,初始应力状态被打破,还会因为受干扰而打破施工的平衡性。在隧道开挖支护结束后,应力也会在围岩上重新进行分布,然后进入新应力状态,这个时候围岩会通过变形,处于更加平衡的状态[2]。

在隧道穿越断层破碎带时,在爆破作业的扰动下,隧道洞壁和掌子面围岩容易发生坍塌,对人员和设备产生安全风险。如发生塌方且方量较大时,在没有安全生产事故发生的情况下,还会影响施工进度,增加工期和施工成本。一般在隧道的进口、洞身围岩较差处容易出现断层破碎带,断层岩体软弱破碎、岩石强度低,并且实际的埋深也较浅,不能够承受开挖中快速变大的应力,这会导致塑性变形,其中的高应力也会慢慢向深部转移。

2 通过断层破碎带可采用的相关技术

2.1 CD 法的应用

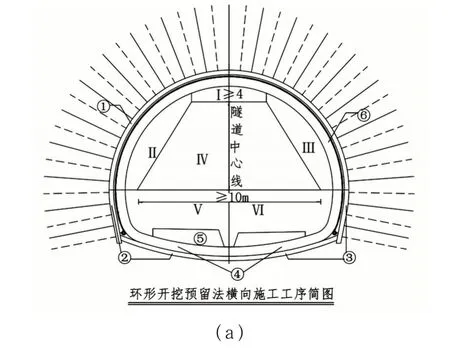

隧道洞口段容易出现断层破碎带,如发现洞口段断层破碎带,就可以采取地表注浆技术或帷幕注浆技术。根据现场勘测实际情况及施工情况、围岩破碎程度等,可选用上述一种或同时使用两种注浆技术[3]。在开挖前采取超前支护,洞口段断层破碎带超前支护一般采用φ42×4 注浆钢管(双层),对于钢管的处理,可选用小导管尖头加工机进行削尖处理,还要用等离子小导管打孔机进行开孔。同时,按照设计规范注水泥浆,稳定围岩,为安全开挖提供条件。

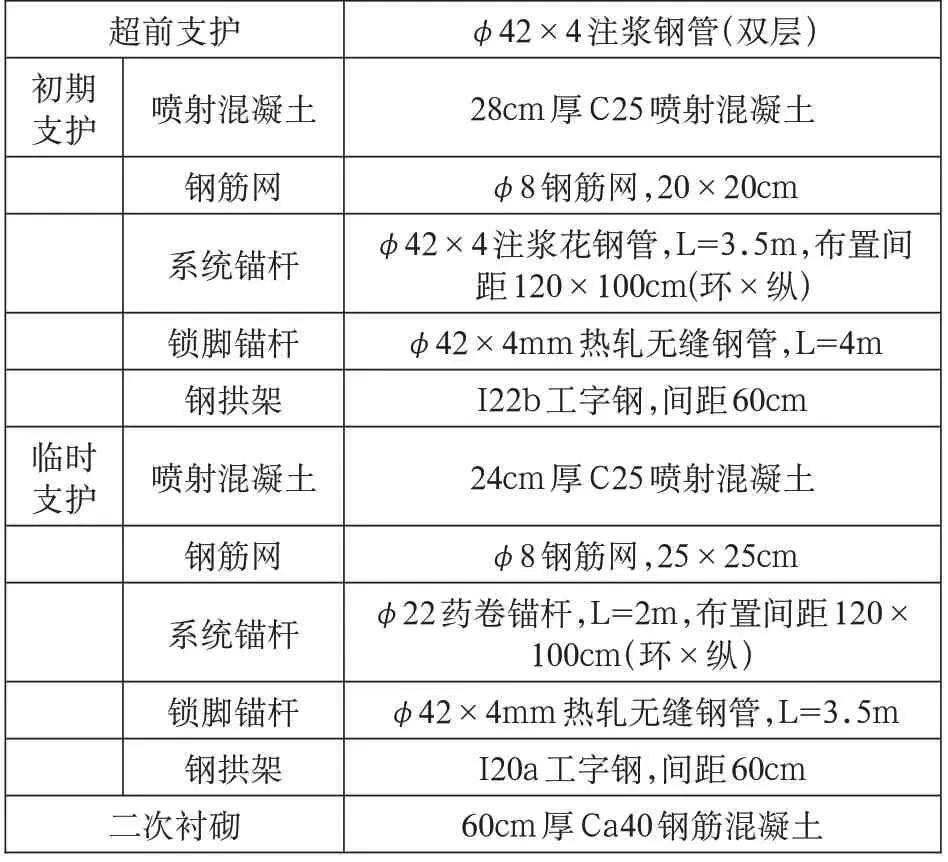

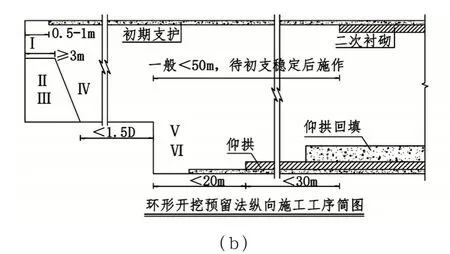

采用CD 法开挖施工过程中,开挖后应及时进行相应的初期支护、二次衬砌,具体施工参数见表1。

表1 CD 法施工参数表

以图1 为例,按照右上、右下、左上、左下顺序进行分区域开挖,各区域开挖后施作相应的初期支护和临时支护,先完成掘进一侧的初期支护,待喷浆强度达标后再进行另一侧施工。左、右两侧导坑掘进工作面纵向间距不应小于15m,掘进形成全段面时,应及时完成初期支护的闭合,并按时进行仰拱施作,再进行回填仰拱和二次衬砌。中隔壁的临时支护则以60cm间距的I20A 工字钢作为加强支护,并以φ22 钢筋连接,环向距离为100cm,中隔壁临时支护与主洞永久支护工字钢要进行牢固焊接,再进行二次衬砌施工时才能进行分段拆卸。

图1 CD 法衬砌结构参考图

2.2 预留核心土法的应用

通过超前地质预报探测隧道断层破碎带围岩地质情况,当隧道施工至断层破碎带附近时,通常需实施双层小导管进行超前加固,为加强围岩稳定性,提高岩体抗结构弹性,改善结构受力条件,需进行超前注浆[4]。超前小导管通常是由外径φ42mm、壁厚4mm、长400cm 的热轧无缝钢管加工而成,并将前段钢管加工成圆锥形,尾段用φ6mm 钢筋加强箍焊接,管壁注浆孔为φ6mm。双层小导管上下错落排列,钢管环向间距40cm,纵向排距240cm,尾端落在钢架上,两层断面间隔、拱部120°范围布置。一般注浆材料采用纯水泥浆,参数可初步拟定为水灰比W/C=0.6-0.8、水泥浆/水玻璃=1∶0.05(体积比)、水玻璃浓度=35-40Bé、水玻璃模数m=2.4、注浆水泥强度等级42.5。当裂隙水或地下水较大时,采用水泥-水玻璃浆。按先上后下、先单浆后双浆、先稀后浓、压力一般在0.5~1MPa 的原则进行注浆。超前小导管主要是控制围岩变形,防止围岩垮塌、掉块,然后提高围岩的整体性和强度,主要利用其悬吊和组合梁的作用。如图2 所示为超前加固参考图。

图2 超前加固参考图

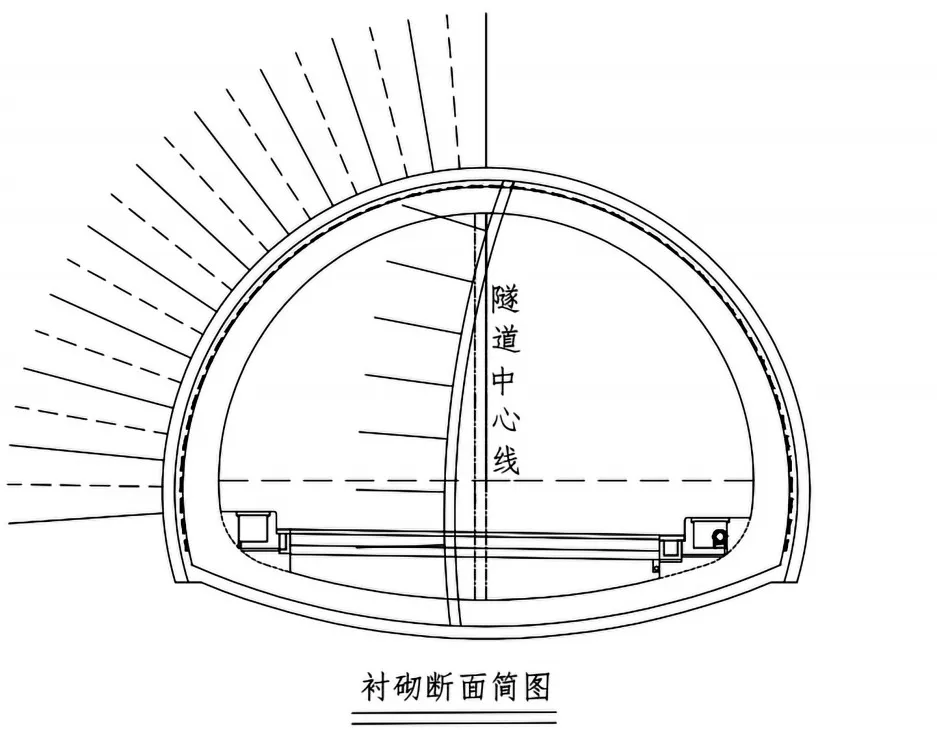

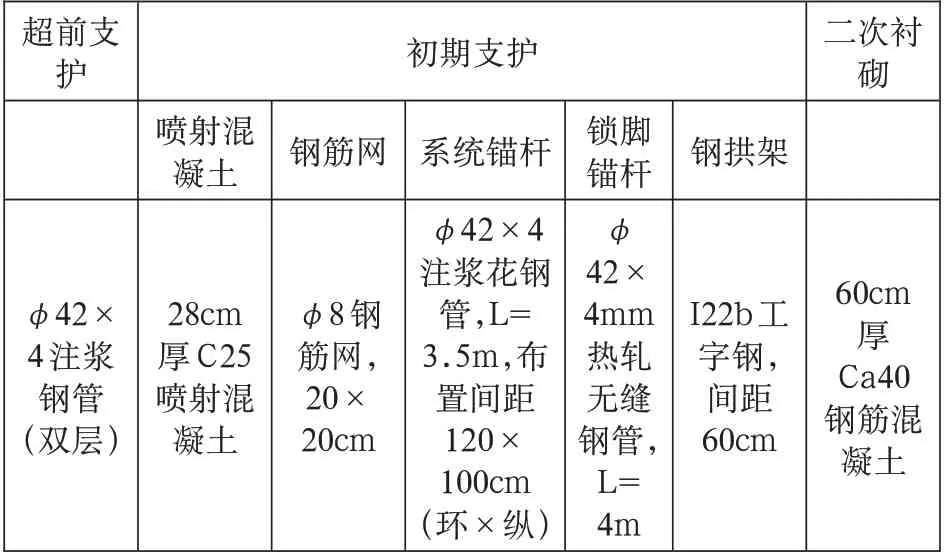

提前加固完成掌子面后,可采用环形开挖预留核心土法进行断层段开挖施工。一般环形开挖预留核心土法将断面分成3 段,即环向拱部、上部核心土、下部台阶。环形拱部根据断面大小,再分成若干块交替开挖。利用核心土对掌子面施加压力,其核心就是稳定掌子面围岩。如表2、图3 所示,可做施工参数参考。

图3 环形开挖施工参考图

表2 预留核心土法施工参数表

当采用环形开挖预留核心土法穿越断层破碎带施工时,应先按Ⅰ、Ⅱ、Ⅲ顺序开挖上断面,随后进行初期支护①,再开挖上断面核心土Ⅳ,下断面Ⅴ、Ⅵ要跳槽开挖,后续及时对②、③位置进行初期支护,全断面开挖结束后,做仰拱④,回填仰拱⑤,最后进行二衬混凝土⑥施作。下断面初期支护双侧要交错落底,避免上半断面两边拱脚同时悬空。一般情况下根据围岩情况决定单侧每次落底的长度,通常不大于3m。上断面开挖进尺宜在0.5~1m 范围内,核心土面积要大于等于全断面面积的50%。

3 断层破碎带安全穿越施工要点

3.1 明确施工原则

结合设计及施工要求,更加安全地穿越断层破碎带。操作方法需要与各个施工的工序保持协调性和统一性,主要是为了提高施工效果的同时,减少对周边围岩的影响及塌方等情况的发生。严格按照“管提前、严注浆、弱爆破、短进尺、强支护、早封闭、勤量测、快反馈”的原则。对于单次的爆破施工,其中开挖深度最好保持在0.5~1m,保证后续施工安全。

3.2 加强超前地质预报

通过超前地质预报手段,如超前水平钻孔、地应力测试等,考虑岩体流变损伤的劣化作用,对隧道断层区段的变化规律进行分析,并建立大变形时空预报系统。利用TSP-203 系统和地质雷达等地质预报,配合超前地质钻孔技术,不仅能有效实现远距离和近距离相结合探测,还能够及时掌握隧道前方地质情况,发现断层破碎带,快速制定处置方案,并且保证技术方案的针对性和合理性,为安全快速通过断层破碎带赢得宝贵时间,进而降低因断层破碎带等不良地质对施工人员、设备造成伤害,为隧道施工安全提供技术保证。

3.3 选取合理的爆破技术及工法

在对断层破碎带掌子面进行处理时,通常会选用控制爆破(微震爆破)技术。在此施工中,要科学设置炮眼,科学选择爆破器。对于爆破所应用的炸药,要选择低爆速或专用的光爆炸药,加强对振动叠加的预防,实现对雷管的分段化布置,不断降低爆破地震的强度,从而减少安全事故的发生。

通过对断层破碎带分析,根据实际地质情况,也可选择双侧壁导坑法、三台阶七步开挖法、半断面微台阶法等适当的开挖方法,并确保其合理性,做好工序衔接。在开挖结束后,要做到工序安排紧凑,围岩迅速合拢,最大限度地减少外露时间,避免因外露时间过长而造成围岩不稳定。

3.4 加强监控量测

监控量测包括监控拱顶下陷、净空收敛等内容,并在同一断面布设监控点,一般纵距为10m。当开挖至断层破碎带或其他不良地质段落时,监控量测点要加密布设,纵距不得大于5m。监控量测施工时,采用50m 钢尺配合高精度电子水准仪监测拱顶下沉,采用收敛仪进行净空收敛检测。测量队应对监测测量数据及时进行归位分析,加大对地质不良地段的测量和监测频次,如断层带等,确保隧道建设万无一失。

3.5 加强有毒有害气体监测

隧道施工属于有限空间作业,隧道断层破碎带地质情况较为复杂,更需加强有毒有害气体监测。隧道施工过程中,会产生瓦斯、硫化氢和一氧化碳等有毒气体,这就需要加大检测频率。对于气体密度,低于空气密度的有毒与有害气体,如甲烷等,要对区域的上部空间进行探测。此外,在对监测区域进行有毒有害气体人工检测时,通常采用全断面检测方式,检测点位距离相关结构物表面不超过20cm。例如,当检测结果表明甲烷浓度达到1%,或者二氧化碳浓度达到1.5%,或者硫化氢达到6.6ppm,或者一氧化碳达到24ppm 时,立即通知作业人员撤离至安全区域,并加强通风。待通风作业1 小时后,有关气体浓度降低到安全浓度,才能重新投入生产。因此,要加强对有毒有害气体的检测,使隧道建设安全得到有效保障。

4 结语

综上所述,要想提高公路隧道建设质量,满足现代化施工的要求,需要在不同角度,分析相关的断层破碎带施工技术,掌握施工中的要点,明确相关的原则,加强对有毒气体的检测。借助预留核心土法、CD 法等,促进公路隧道工程的快速发展,让其更加安全地穿越断层破碎。