不同形貌碳包覆铌酸钛微球的合成及其储锂性能研究

2022-02-18朱国振杨奇皓余林和

朱国振,杨奇皓,余林和

(江西师范大学先进材料研究院,江西 南昌 330022)

0 引言

随着石油和煤炭等不可再生能源的不断消耗以及其燃烧引起的环境污染,开发安全清洁的绿色能源显得尤为迫切[1].锂离子电池因其高比容量、长寿命、无记忆效应等优点而被认为是一种理想的绿色能源[2-5].钛铌氧化物具有理论比容量高、电压平台合适、晶体结构稳定等优点,被认为是一种应用前景广阔的锂离子电池负极材料[6-10].如铌酸钛(TiNb2O7)的理论比容量高达388 mA·h·g-1.TiNb2O7的晶体结构类似于ReO3,它由许多共享公共角和边缘的八面体基团形成结晶剪切骨架,共享八面体边缘的剪切面结构有利于稳定TiNb2O7的晶体结构,防止结构畸变,改善动态特性,并确保材料结构在充放电过程中的稳定性[11-12].TiNb2O7由大量S型和D型剪切面组成,可以形成S-D-S型的开放隧道式间隙空间,有利于锂离子的脱嵌.但是,因为TiNb2O7的Ti4+和Nb5+都处于最高价态,不存在未配对的自由电子,所以其导电性能和倍率性能较差[13-15].元素掺杂[16-17]、材料复合[18-19]、氮化处理[20-21]和碳包覆[22-23]是改善TiNb2O7导电性能的有效方法.碳源的种类对TiNb2O7表面的碳包覆程度起到至关重要的作用.本文分别以蔗糖、环糊精和聚乙烯吡咯烷酮为碳源,通过喷雾干燥法和热处理法制备碳包覆的TiNb2O7微球,其中以环糊精为碳源合成的TiNb2O7微球在10.00 C大电流密度下循环1 000圈后的可逆比容量保持为134.3 mA·h·g-1,展现出最优异的倍率性能和循环稳定性.

1 实验部分

1.1 试剂与仪器

试剂:异丙醇钛、异丙醇铌、聚乙烯吡咯烷酮,阿拉丁工业公司;乙醇、蔗糖、环糊精,国药集团化学试剂有限公司.

仪器:XRD(Bruker D8 Advance,德国布鲁克AXS公司),TGA(DTG-60H,北京恒久科学仪器厂),SEM(Hitachi,S-4800,日本日立公司),TEM(JEOL,JEM-2100F,日本电子株式会社),XPS(Axis Ultra DLD,日本岛津Kratos公司),Raman(DXR,Jobin-Yvon公司),电化学工作站(上海辰华仪器有限公司),蓝电电池测量系统(武汉市蓝电电子股份有限公司),手套箱(深圳市鹏翔运达机械科技有限公司).

1.2 实验过程

1.2.1 TiNb2O7@C微球的合成 1)分别将蔗糖、环糊精和聚乙烯吡咯烷酮溶解在去离子水中,磁力搅拌30 min,得到3种碳源水溶液.2)将异丙醇钛、异丙醇铌和去离子水混合,磁力搅拌20 min,得到钛铌混合溶液.3)分别将3种碳源水溶液与钛铌混合溶液混合,磁力搅拌30 min,获得A、B、C 3种混合溶液.4)分别将3种混合溶液通过喷雾干燥过程合成TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C微球前驱体.5)将微球前驱体在800 ℃氩气气氛中退火12 h获得TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C微球.

1.2.2 TiNb2O7微球的合成 首先,将异丙醇钛、异丙醇铌和去离子水混合,磁力搅拌20 min,得到钛铌混合溶液;然后,将钛铌混合溶液通过喷雾干燥过程合成TiNb2O7微球前驱体;最后,将微球前驱体在800 ℃空气气氛中退火12 h获得TiNb2O7微球.

1.2.3 纽扣电池的组装和电化学性能测试 首先,将活性物质、乙炔黑和聚偏氟乙烯(质量比为8∶1∶1)与N-甲基-2-吡咯烷酮均匀混合,持续搅拌直至获得黏稠度合适的浆料,将浆料均匀涂覆在铜箔表面上获得薄膜.然后,将薄膜冲压成直径为12 mm的圆片,在80 ℃的真空干燥箱中干燥12 h.最后,将圆片、电解液、隔膜和锂片组装成纽扣电池.使用蓝电电池测量系统对电池分别进行充放电曲线测试、循环性能测试和倍率性能测试;使用电化学工作站对电池分别进行循环伏安测试和阻抗测试.

2 结果与讨论

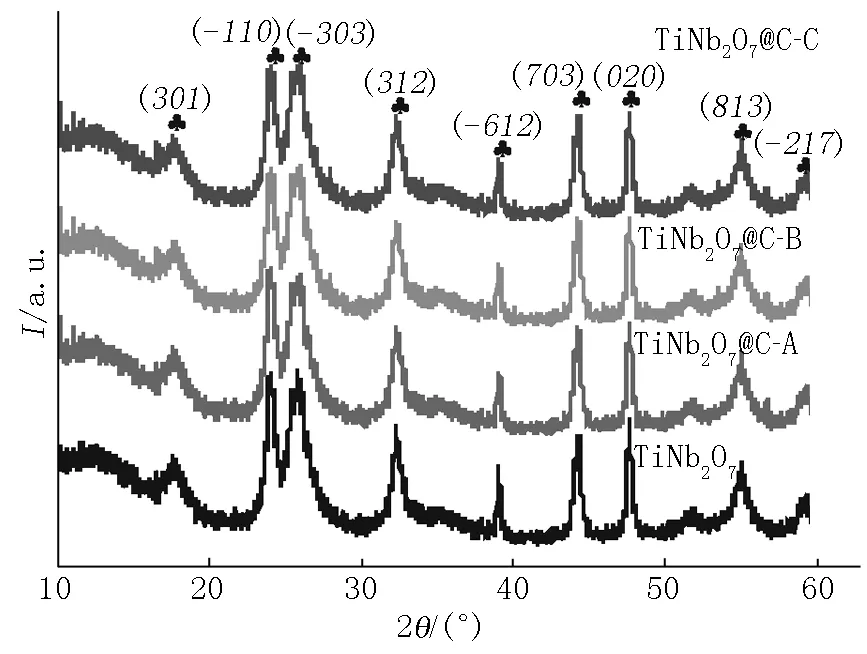

图1为合成样品的XRD图谱.由图1可见几种样品的衍射峰基本相同,这说明碳层的包覆不会改变TiNb2O7的单斜晶体结构.几种样品的衍射峰均与TiNb2O7的PDF标准卡片(PDF#39-1407)相匹配,位于17.6°、24.0°、25.8°、32.3°、39.2°、44.5°、47.7°、55.1°和59.3°处的衍射峰分别对应于TiNb2O7的(301)、(110)、(303)、(312)、(612)、(703)、(020)、(813)、(-217)晶面.虽然对TiNb2O7进行了碳包覆,但是未发现碳的特征衍射峰,这可能是因为包覆在TiNb2O7表面的碳层处于非晶态[24].在几种样品的XRD图谱中除了TiNb2O7相外未发现其他杂相,这说明本文合成了纯的TiNb2O7.

图1 TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球的XRD图谱

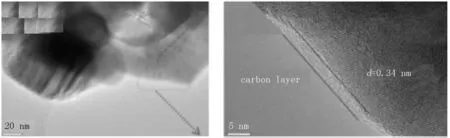

图2为合成的几种样品的SEM照片,微球均是由纳米颗粒组装而成,相比碳包覆的TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C微球,未进行碳包覆的TiNb2O7微球的纳米颗粒尺寸明显更大(见图2(c)),这是因为TiNb2O7纳米颗粒表面包覆的碳层能有效抑制TiNb2O7晶粒的生长.相比于TiNb2O7@C-A、TiNb2O7@C-B微球,TiNb2O7@C-C微球表面分布更多的孔隙(见图2(l)),更多的孔隙确保电解液与活性物质之间更加充分地接触,并为锂离子的脱嵌提供更多通道,进而改善其储锂性能.图3(a)和图3(b)分别为TiNb2O7@C-C微球的TEM和HRTEM照片,3 nm厚的碳层均匀包覆在TiNb2O7纳米颗粒表面上(见图3(b)),清晰可见的晶格条纹说明合成的TiNb2O7结晶性较好.通过比对TiNb2O7的PDF标准卡片(PDF#39-1407)可知,0.34 nm的晶面间距对应于(-303)的晶面.

注:(a)~(c)为TiNb2O7微球,(d)~(f)为TiNb2O7@C-A微球,(g)~(i)为TiNb2O7@C-B微球,(j)~(l)为TiNb2O7@C-C微球.图2 微球的SEM照片

(a)TEM (b)HRTEM图3 TiNb2O7@C-C微球的照片

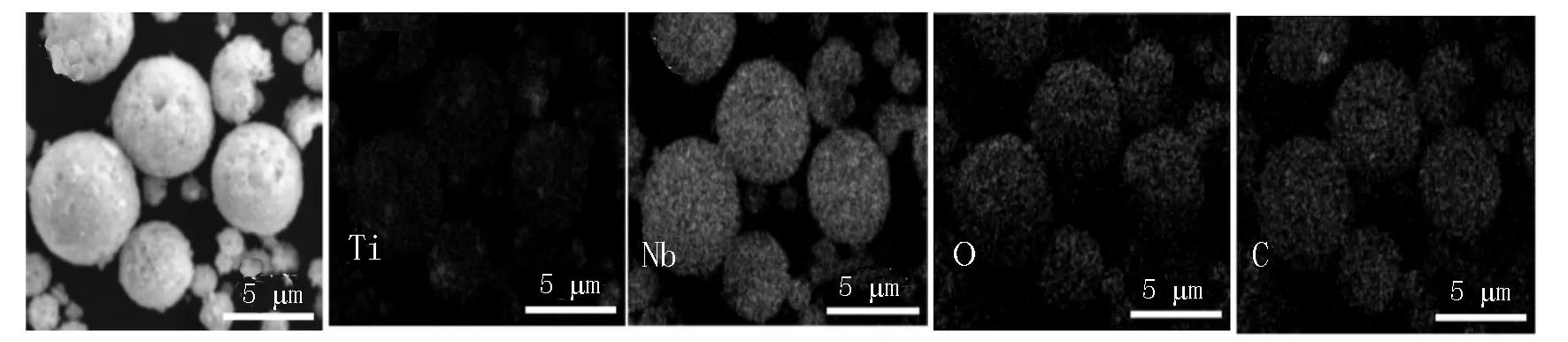

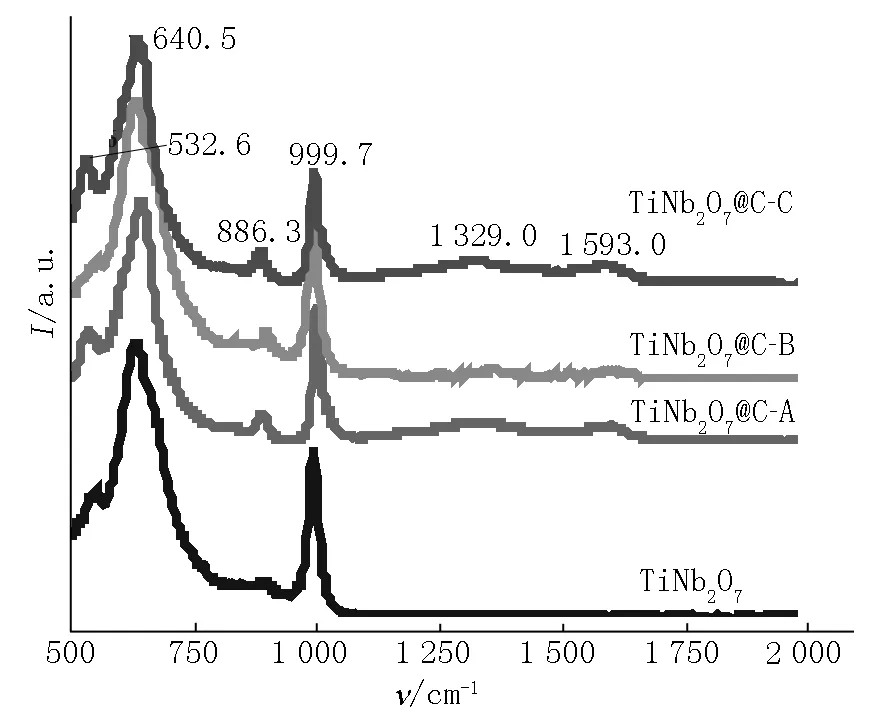

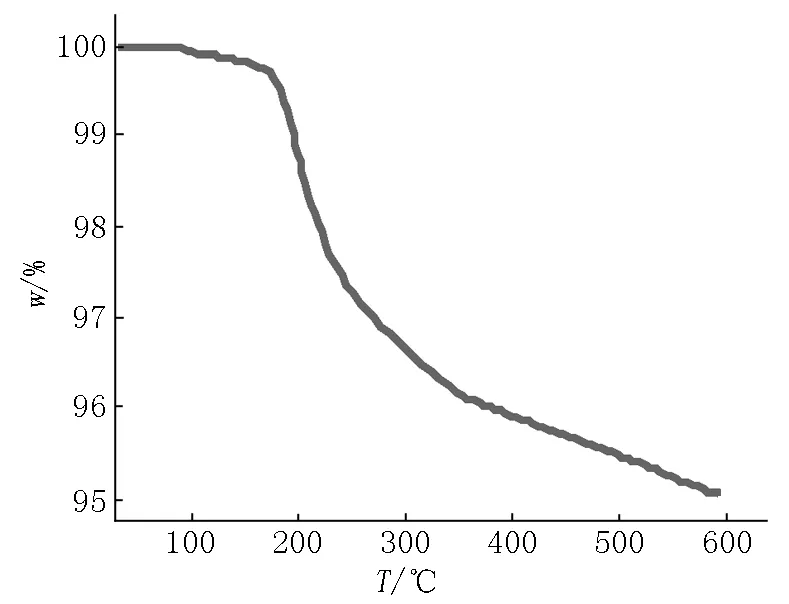

图4为TiNb2O7@C-C微球的mapping图.由图4可知:微球表面均匀分布Ti、Nb、O、C,均匀包覆的C可有效提升TiNb2O7的导电性,进而改善其倍率性能.图5为合成的几种样品的拉曼图谱,位于999.7 cm-1和886.3 cm-1处的峰对应于共享边和角NbO6八面体[25];位于640.5 cm-1和532.6 cm-1处的峰对应于TiO6八面体[26].与TiNb2O7微球不同的是,TiNb2O7@C-A、TiNb2O7@C-B和TiNb2O7@C-C微球在1 329 cm-1和1 593 cm-1附近均出现了碳的D带和G带特征峰,这说明碳层被成功地包覆在TiNb2O7纳米颗粒表面上.为了确定包覆碳的含量,对TiNb2O7@C-C微球进行了热重测试(见图6),在热重曲线上出现两端明显的质量损失,它们分别对应于0.30%的吸附水和4.63%的包覆碳.

(a)NiNb2O7@C-C微球 (b)Ti (c)Nb (d)O (e)C图4 TiNb2O7@C-C微球的mapping照片

图5 TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球的拉曼图谱

图6 TiNb2O7@C-C微球的热重曲线

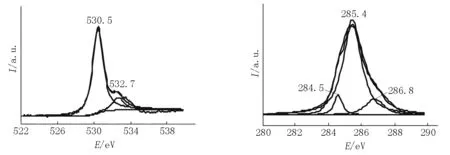

为了分析TiNb2O7@C-C微球的元素组成和价态,对其进行了X-射线光电子能谱测试(见图7).在全谱图中出现的Nb 4p、Nb 4s、Nb 3d、Ti 2p、O 1s、O KLL和C 1s特征峰说明成功合成了TiNb2O7@C-C(见图7(a)).通过对Ti 2p、Nb 3d、O 1s和C 1s的XPS图谱进行拟合可知:位于459.3 eV和465.4 eV的峰分别对应于Ti 2p 3/2和Ti 2p 1/2,这表明Ti的价态为4价[27-28];位于207.7 eV和210.5 eV的峰分别对应于Nb 3d 5/2和Nb 3d 3/2,这说明Nb的价态为5价[29];位于530.6 eV处的峰是O 1s的特征峰,O 1s来自TiNb2O7的O[30];位于532.8 eV处的峰来源于表面吸附水[32];位于285.8、286.9和284.6 eV的峰分别对应于C—C键、C—OH键和C—O—C键,这说明碳层被成功包覆在TiNb2O7纳米颗粒表面上,这与Dou Jian等[32]和S. Biniak等[33]的研究结果一致.

(a)全谱 (b)Ti 2p (c)Nb 3d

(d)O 1s (e)C 1s图7 TiNb2O7@C-C微球的XPS曲线

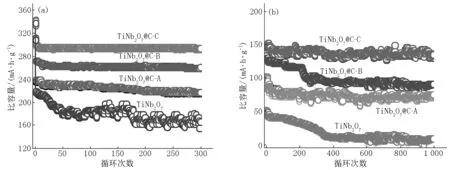

图8(a)为TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球在0.25 C电流密度下循环300圈的循环曲线,4种微球在前几次循环过程中比容量均出现衰减,这是因为发生了不可逆的嵌锂过程[34].相比于其他3种微球,TiNb2O7@C-C微球表现出最高的比容量和最好的循环稳定性.为了进一步说明TiNb2O7@C-C微球结构的稳定性,对4种微球在10.00 C大电流密度下进行循环1 000圈测试(见图8(b)).由图8(b)可见:经过1 000圈循环后,TiNb2O7@C-C微球的可逆比容量高达134.3 mA·h·g-1,远高于TiNb2O7@C-B(91.5 mA·h·g-1)、TiNb2O7@C-A(72.3 mA·h·g-1)和TiNb2O7微球(10.1 mA·h·g-1)的可逆比容量.另外,TiNb2O7@C-C微球在10.00 C电流密度下循环1 000圈后多孔微球结构基本保留,这说明TiNb2O7@C-C微球结构非常稳定.

注:(a)为在0.25 C电流密度下循环300圈,(b)为在10 C电流密度下循环1 000圈.插图表示TiNb2O7@C-C微球在10.00 C电流密度下循环1 000圈.图8 TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球的扫描照片

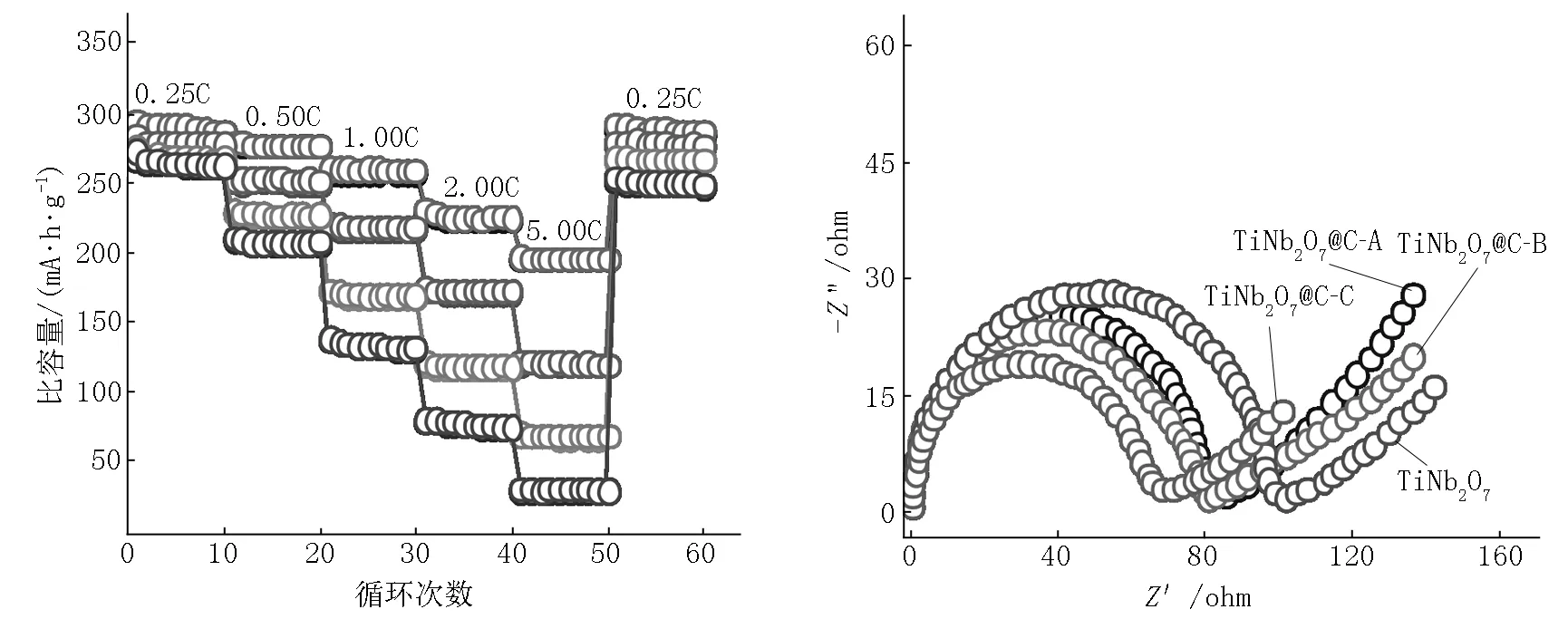

图9(a)为TiNb2O7@C-C微球在0.25、0.50、1.00、2.00和5.00 C电流密度下的充放电曲线.由于电流极化,所以随着电流密度的不断增大,充放电平台之间的间隙越来越大.为了分析TiNb2O7@C-C微球的脱嵌锂过程,测试了其在0.1 mV-1扫描速率下的循环伏安曲线(见图9(b)).位于1.71 V/1.58 V的峰对应于Nb5+/Nb4+之间的氧化还原反应;位于2.00 V/1.93 V的峰对应于Ti4+/Ti3+之间的氧化还原反应.相比于第1圈,在第2圈循环过程中的还原峰朝着高电位偏移,这说明在第1圈循环过程中发生了不可逆嵌锂.第2圈和第3圈的循环伏安曲线几乎重合,这说明TiNb2O7@C-C微球结构非常稳定.

注:(a)为在不同电流密度下的充放电曲线;(b)为在1.0~3.0 V下的循环伏安曲线.扫描速率为0.1 mV·s-1.图9 TiNb2O7@C-C微球的充放电曲线和循环伏安曲线

图10(a)和图10(b)分别为TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球的倍率性能和阻抗图谱.微球的充电/放电比容量均随电流密度的增加而减小,TiNb2O7@C-C微球展现出最小的容量衰减,在5.00 C电流密度下其可逆比容量高达196.1 mA·h·g-1.当电流密度恢复到0.25 C时,其可逆比容量仍然恢复到289.3 mA·h·g-1,展现了最优异的倍率性能.阻抗图谱是由1个半圆和1条直线组成,位于高频区的半圆表示电荷转移电阻,位于低频区的斜率表示锂离子的扩散快慢.TiNb2O7@C-C微球展现最小半圆,这说明其电荷转移电阻最小,这是因为均匀包覆在TiNb2O7纳米颗粒表面上的碳层大大提升了其导电性.

(a)倍率性能 (b)阻抗图谱图10 TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C和TiNb2O7微球的倍率性能和阻抗图谱

3 结论

本文通过简单的喷雾干燥法和热处理成功合成了直径为2~10 μm的TiNb2O7@C-A、TiNb2O7@C-B、TiNb2O7@C-C微球;研究了碳源种类对TiNb2O7微球的结构和电化学性能的影响;以环糊精为碳源合成的TiNb2O7@C-C微球在10.00 C电流密度下循环1 000圈后的放电比容量保持为134.3 mA·h·g-1,展现出最优异的倍率性能和循环稳定性.因此,TiNb2O7@C-C微球是一种应用前途广阔的锂离子电池负极材料.