用高温焙烧—盐酸浸出法从粉煤灰中浸出镓

2022-02-18满剑奇程立媛李文慧李彦恒

满剑奇,程立媛,李文慧,任 川,赵 昕,李彦恒,3,4

(1.河北工程大学 地球科学与工程学院,河北 邯郸 056038;2.河北工程大学 分析测试实验中心,河北 邯郸 056038;3.河北工程大学 河北省资源勘测研究重点实验室 河北省煤炭开发协同创新中心,河北 邯郸 056038;4.中国煤炭地质总局 水文地质局,河北 邯郸 056008)

粉煤灰为燃煤产生的主要固体废弃物,其中含有大量镓,是镓的重要二次资源[1-3]。粉煤灰中镓的存在形式主要有3种:少量以吸附态赋存于粉煤灰表面[4];富集于熔融体形成的铝硅玻璃相中;以类质同象形式替代铝进入莫来石晶格中[5]。而粉煤灰中经高温形成的莫来石和铝硅玻璃相均有较高的化学稳定性[6-7],不易直接浸出。对粉煤灰进行高温活化,破坏稳定的Al—Si结构可提高镓浸出率[8]。现有研究中,粉煤灰高温活化过程中,多采用钙助剂、钠助剂[9-10],而较少采用混合助剂。试验研究了针对某高铝(富镓)粉煤灰,采用碳酸钠、碳酸钾混合助剂焙烧—盐酸溶液浸出镓,以期为含镓粉煤灰的综合回收提供参考。

1 试验部分

1.1 试验原料与试剂

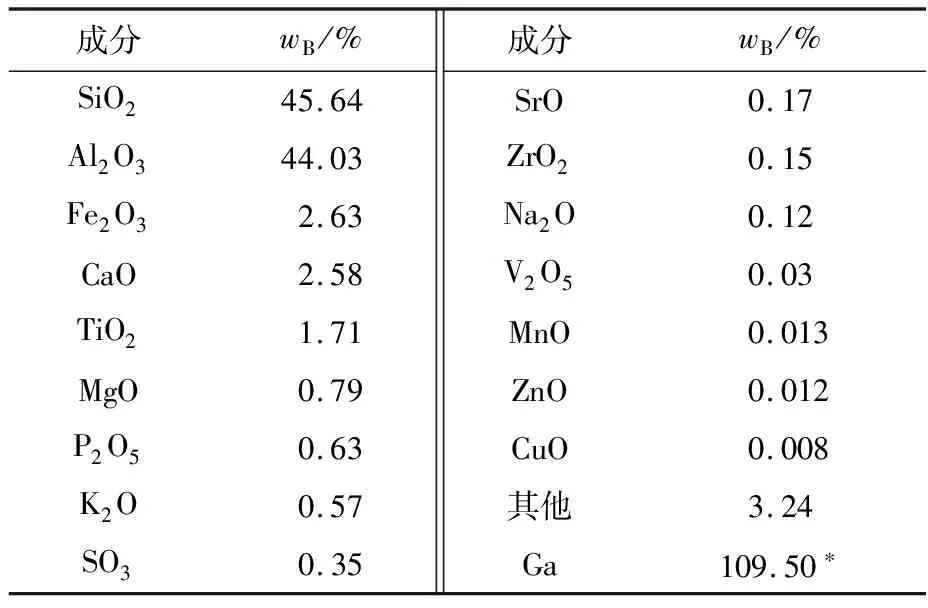

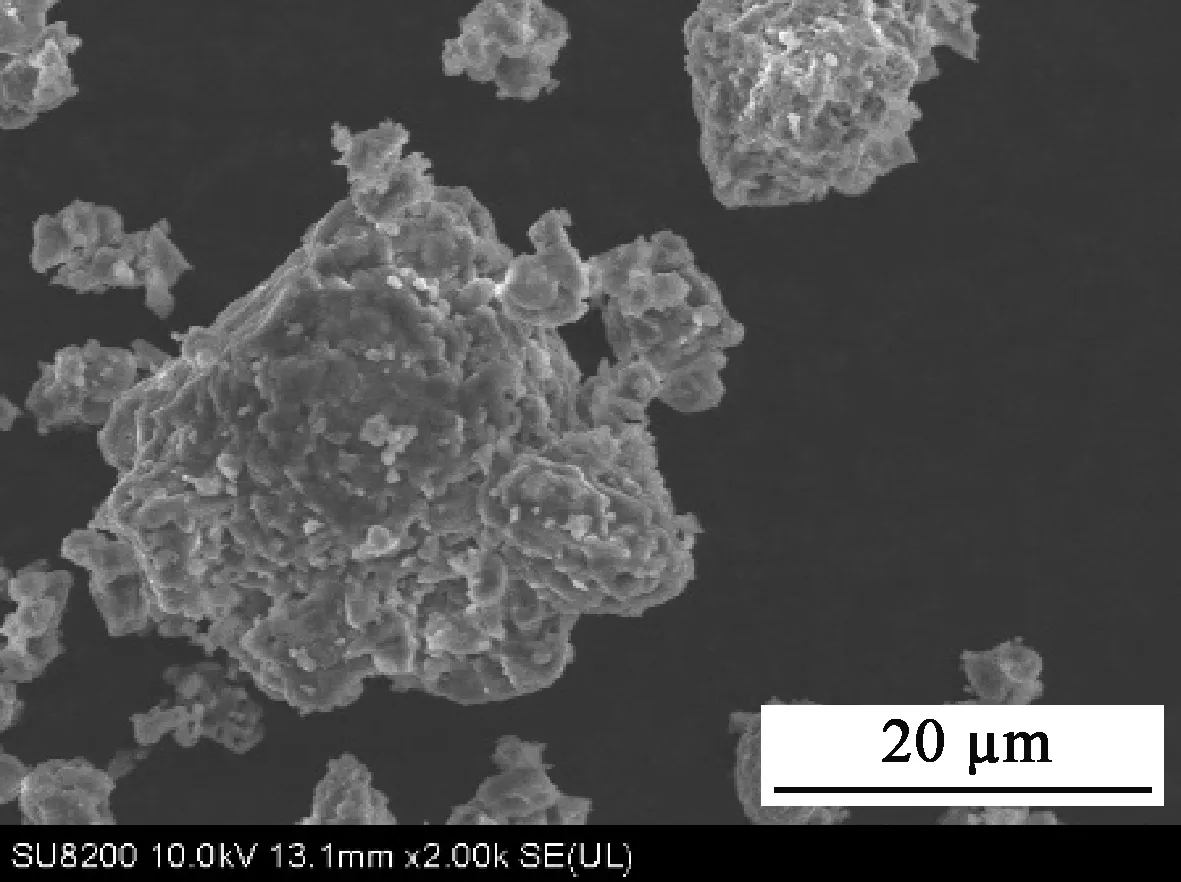

试验用粉煤灰取自山西某电厂,粉煤灰粒径1~100 μm,主要化学成分见表1,物相分析结果如图1所示。粉煤灰主要成分为Al2O3和SiO2,Al2O3质量分数达45.64%,属于典型高铝粉煤灰,微量元素Ga质量分数为109.50 μg/g。主要晶相矿物为莫来石(3Al2O3·2SiO2)和石英(SiO2),非晶相矿物为铝硅玻璃体。

表1 粉煤灰主要化学组成

图1 粉煤灰的XRD图谱

试剂:碳酸钠,分析纯,天津大茂化学试剂厂;碳酸钾,分析纯,天津市化学试剂供销公司;盐酸,分析纯,洛阳市化学试剂厂;硝酸、氢氟酸,电子纯,天津市风船化学试剂科技有限公司;二安替比林甲烷,分析纯,天津光复精细化工研究所;玫红三羧酸铵,分析纯,天津科密欧化学试剂有限公司;抗坏血酸,分析纯,国药集团化学试剂有限公司;冰乙酸,分析纯,天津欧博凯化工有限公司;乙酸铵,分析纯,国药集团化学试剂有限公司;试验用水为去离子水。

1.2 试验仪器与设备

试验用主要仪器有马弗炉(河南三特,STM-30-12)、数显式恒温水浴锅(上海双捷,DRHHW-S4-4)、隔膜真空泵(天津津腾,GM-1.0A)、X射线荧光光谱仪(美国Thermo Scientific,ARL Perform′X 4200)、X射线粉末衍射仪(日本理学,D/Max-2200)、紫外-可见分光光度计(上海元析,UV2100)、电感耦合等离子体质谱仪(美国Thermo Scientific,XSeries 2)、扫描电镜(日立,SU8220)。

1.3 试验原理与方法

粉煤灰中的镓主要赋存于难溶于酸和碱的莫来石(3Al2O3·2SiO2)及具有介稳结构的铝硅玻璃相中[11],混合助剂高温焙烧活化,莫来石与铝硅玻璃相中的Si—Al键断裂,镓被释放出来。主要反应式为:

6KNa3(AlSiO4)4+12CO2↑;

(1)

(2)

焙烧产物与盐酸反应可被溶解,化学反应式为:

4AlCl3+4H4SiO4+KCl;

(3)

NaCl+2H2O。

(4)

焙烧:向粉煤灰中按比例加入助剂Na2CO3、K2CO3,混合均匀后,置于马弗炉中,在一定温度下焙烧活化得到焙烧熟料。

浸出:用一定浓度盐酸溶液在一定液固体积质量比、温度条件下对焙烧熟料浸出一定时间,之后离心、抽滤得浸出液和滤渣。分析其中镓含量,计算镓浸出率。

2 试验结果与讨论

2.1 粉煤灰活化焙烧

分别用Na2CO3、K2CO3及二者不同质量比混合物作助剂,再与粉煤灰以质量比0.5/1混合均匀,按试验方法进行焙烧,冷却后用盐酸溶液浸出。

2.1.1 单一助剂活化焙烧

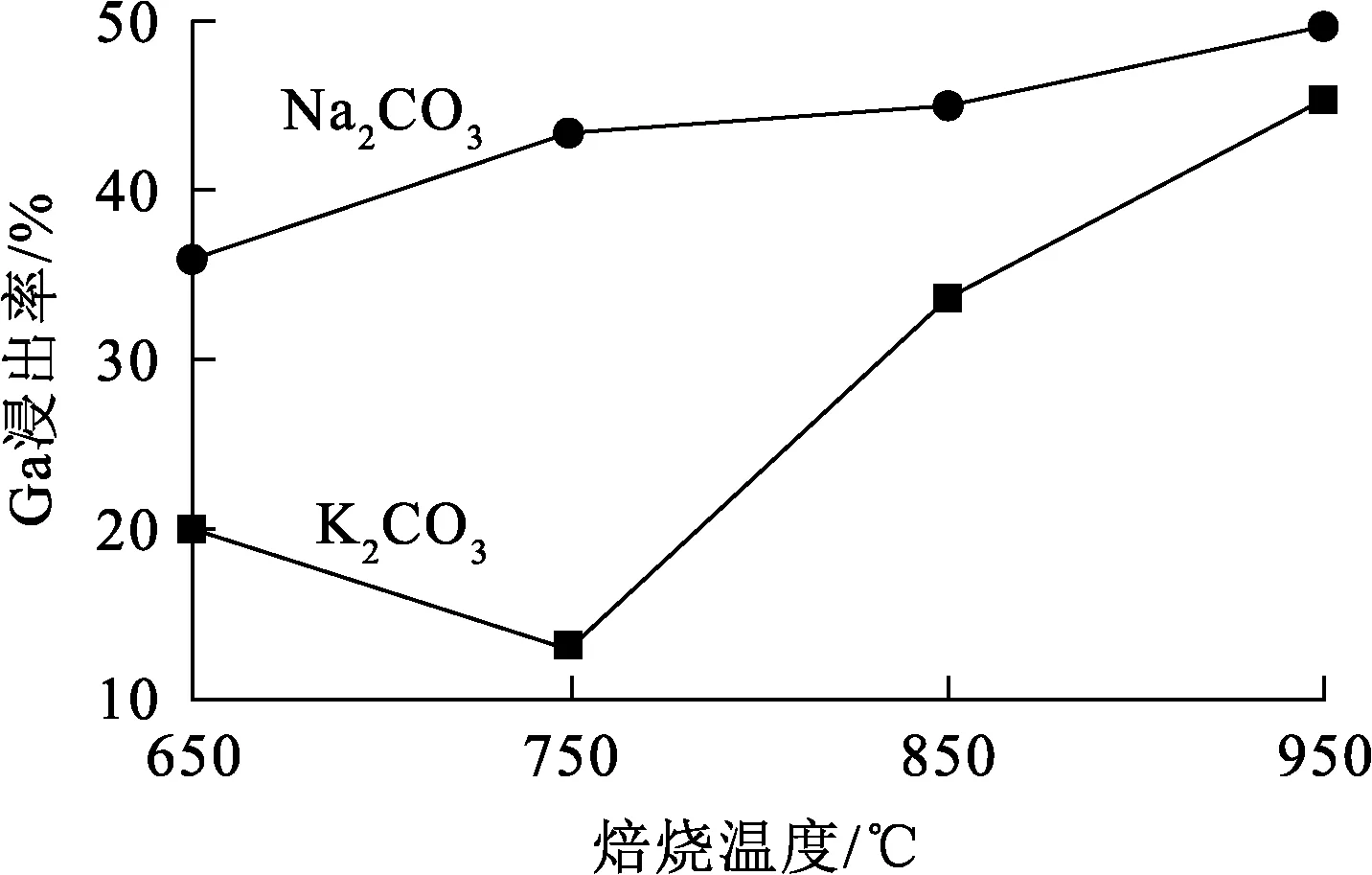

以Na2CO3、K2CO3为单一助剂,分别与粉煤灰按质量比0.5/1混合后在不同温度下焙烧,然后用盐酸溶液浸出,单一助剂对Ga浸出率的影响试验结果如图2所示。

图2 单一助剂对Ga浸出率的影响

由图2看出:Na2CO3和K2CO3焙烧活化粉煤灰对Ga浸出都具有一定促进作用,Na2CO3促进效果总体优于K2CO3;以Na2CO3为助剂,在温度950 ℃条件下焙烧2 h,Ga浸出率可达49.84%。

粉煤灰原样及添加单一助剂焙烧活化后熟料的SEM分析结果如图3所示。可以看出:添加单一助剂焙烧活化后,粉煤灰中玻璃体表面发生部分熔融,局部出现塌陷破坏,更多包裹于玻璃体中的Ga被释放出来,浸出率得到了提高。

a—粉煤灰原样;b—Na2CO3焙烧活化后;c—K2CO3焙烧活化后。

2.1.2 混合助剂活化焙烧

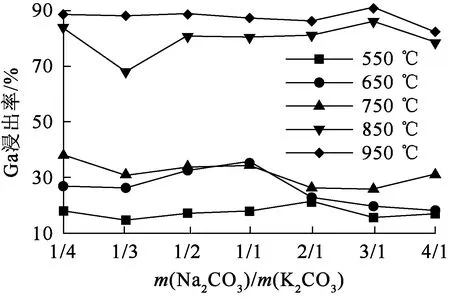

将Na2CO3与K2CO3以不同质量比混合均匀,再与粉煤灰按质量比0.5/1混合,并在不同温度下焙烧。焙烧熟料在盐酸浓度3 mol/L、固液质量体积比1/10、温度70 ℃条件下浸出2 h,混合助剂对Ga浸出率的影响试验结果如图4所示。

图4 混合助剂对Ga浸出率的影响

由图4看出:Na2CO3与K2CO3质量比为3/1、焙烧温度950 ℃条件下,Ga浸出率最大,为90%。

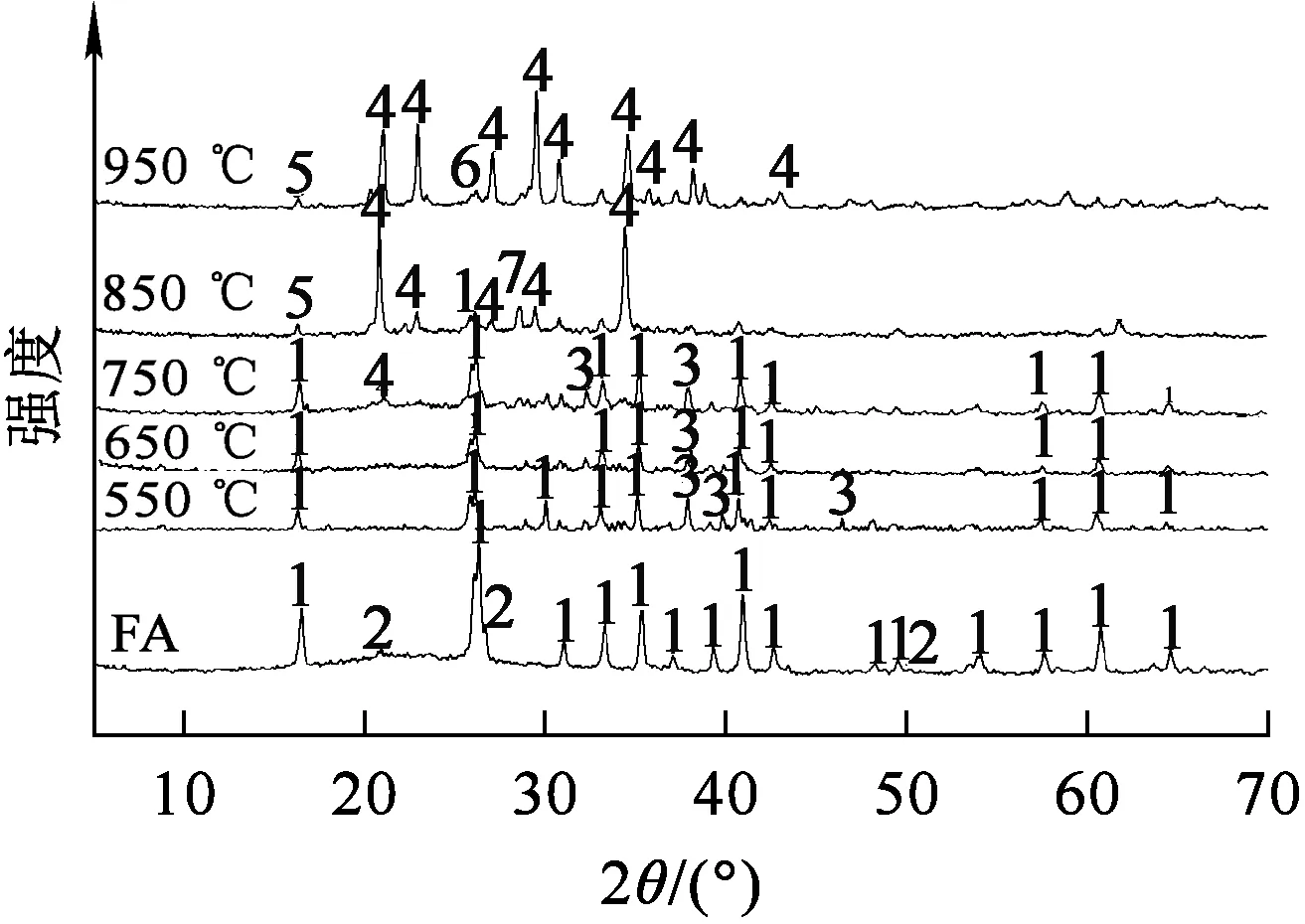

为研究混合助剂对粉煤灰物相改变的促进作用,采用XRD与SEM对Na2CO3与K2CO3质量比为3/1条件下的焙烧产物进行分析,结果如图5、6所示。由图5看出:随焙烧温度升高,粉煤灰中莫来石相和石英相衍射峰变弱;焙烧温度达750 ℃时开始出现霞石相(KNa3(AlSiO4)4);温度进一步升高,霞石相衍射峰逐渐增强,并开始出现铝硅酸钠(NaAlSiO4)、铝硅酸钾(KAlSiO4)等铝硅酸盐复合物衍射峰;温度达950 ℃时,莫来石相和石英相完全消失,形成霞石、铝硅酸钠、方柱石(NaCaAlSiO2)等混合相。由图6看出:粉煤灰中表面光滑的玻璃体遭到严重破坏,附着于玻璃体表面的莫来石(3Al2O3·SiO2)颗粒消失,出现团聚成簇现象。从焙烧产物形貌及衍射峰位置和强度改变看出,粉煤灰中玻璃体和莫来石原有的Al—Si结构被破坏,莫来石和石英消失,生成易溶于盐酸的霞石[12-14];此过程中,赋存于莫来石晶格和玻璃相中的Ga被释放出来,与碳酸钠反应生成可溶于盐酸的NaGaO2。

1—莫来石;2—石英;3—碳酸钠;4—霞石;5—铝硅酸钠;6—方柱石;7—钾霞石。

图6 混合助剂焙烧后粉煤灰的SEM分析结果

2.2 活化熟料的盐酸浸出

Na2CO3与K2CO3(质量比3/1)混合助剂与粉煤灰按质量比0.5/1混合,在温度950 ℃条件下焙烧,焙烧产物用盐酸浸出。

2.2.1 酸浸温度的影响

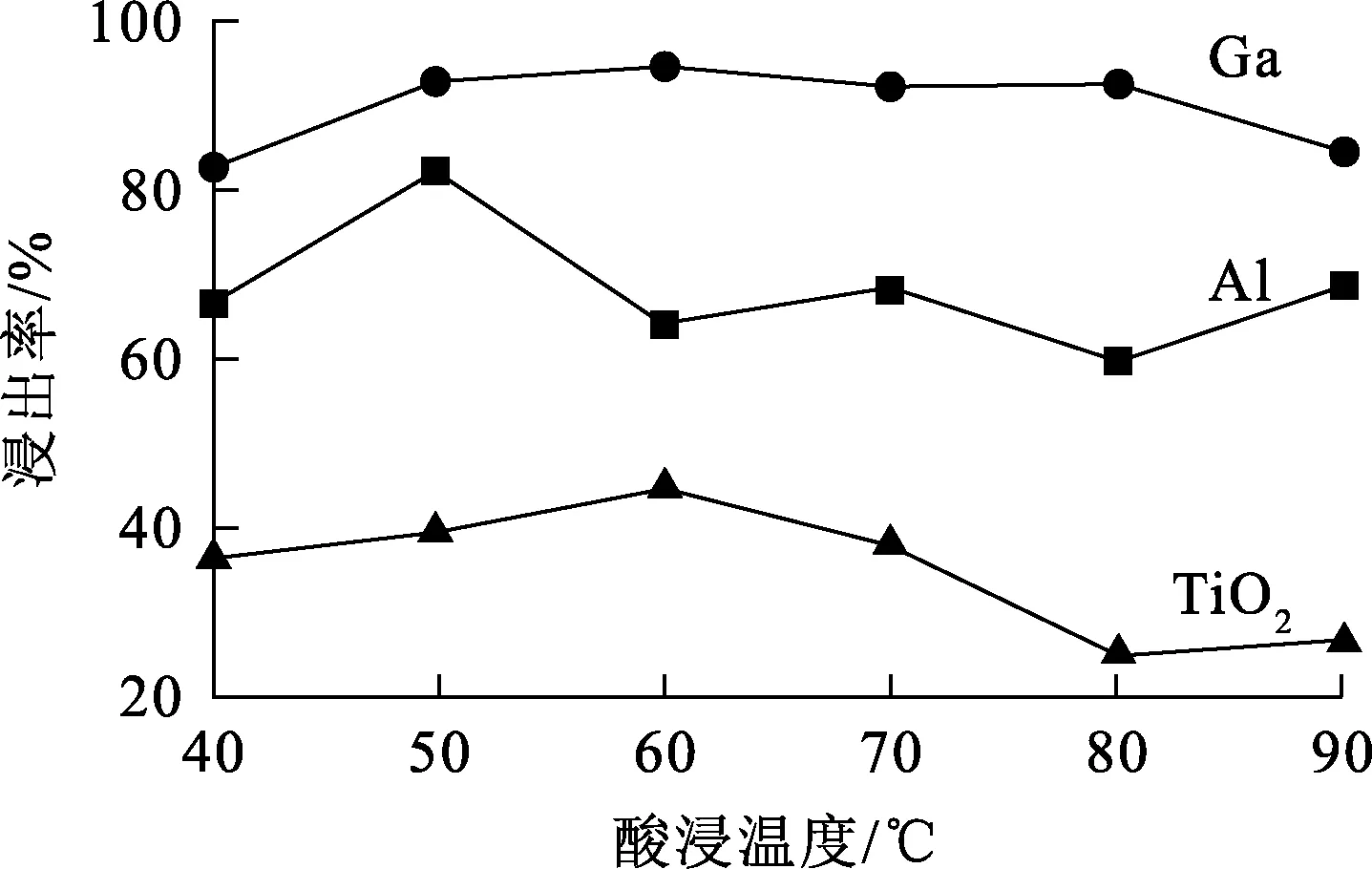

盐酸浓度3 mol/L,固液质量体积比1/10,浸出时间2 h,温度对Al、TiO2、Ga浸出率的影响试验结果如图7所示。

图7 酸浸温度对Al、TiO2、Ga浸出率的影响

由图7看出:温度对焙烧熟料中Ga浸出率的影响较小;Ga浸出率随酸浸温度升高先升高后降低,温度升至60 ℃时,Ga浸出率最高。温度升高,溶胶颗粒布朗运动剧烈,增大了互相碰撞的概率,聚沉速率变大,在此过程中,吸附在二氧化硅溶胶颗粒表面的Ga3+被包裹进入溶胶网络结构中,致使溶液中Ga含量降低。

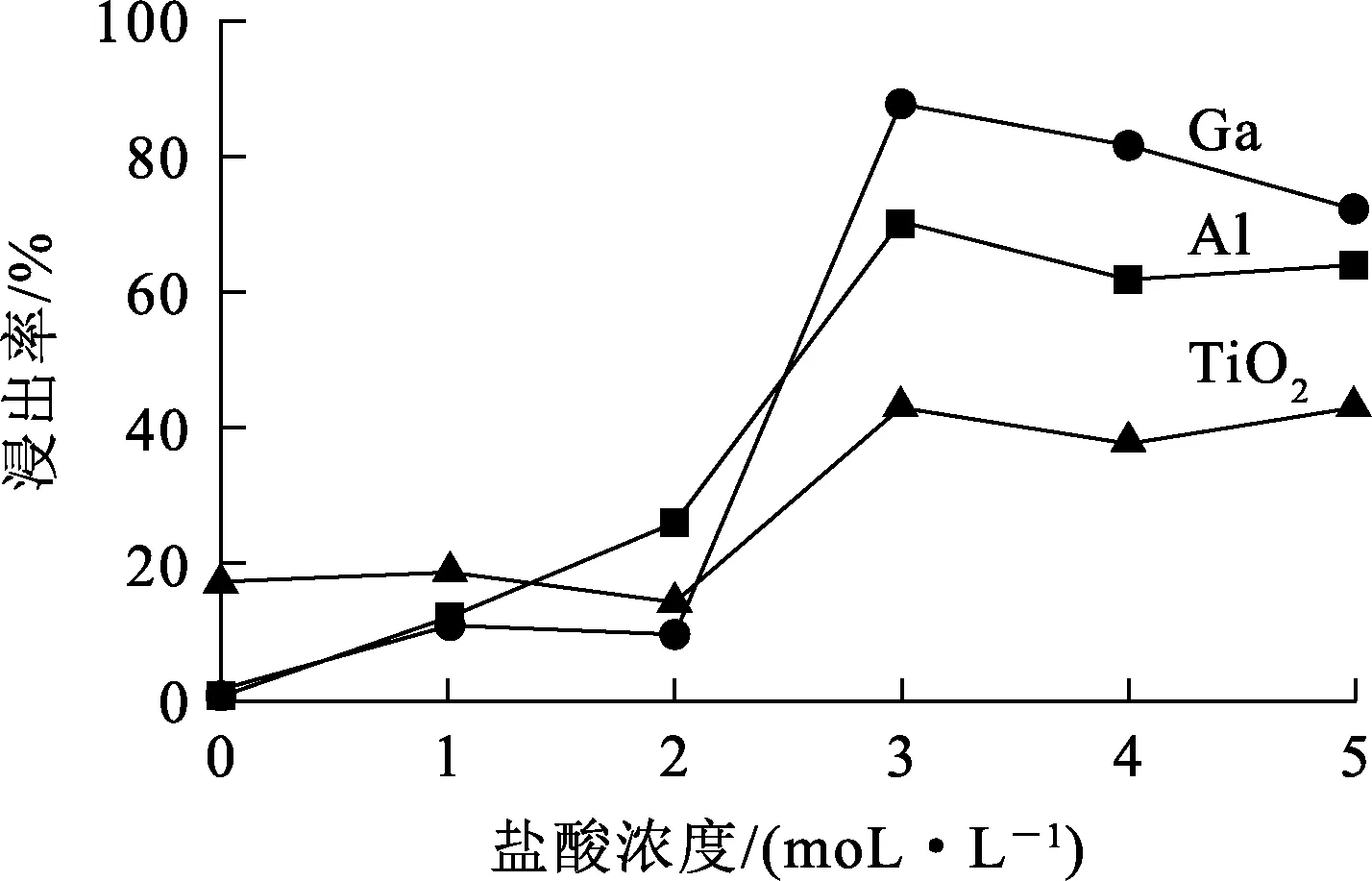

2.2.2 盐酸浓度的影响

酸浸温度60 ℃,固液质量体积比1/10,浸出时间2 h,盐酸浓度对Al、TiO2、Ga浸出率的影响试验结果如图8所示。

图8 盐酸浓度对Al、TiO2、Ga浸出率的影响

由图8看出:盐酸浓度对Al、TiO2、Ga浸出率影响较大,盐酸浓度升至3 mol/L时,Ga浸出率最高;盐酸浓度继续升高,Ga浸出率下降。结果表明,盐酸浓度过高或过低都不利于Ga浸出。盐酸浓度过低时,焙烧产物中残留的Na2CO3与K2CO3先与溶液中的盐酸反应,导致有效盐酸浓度降低,影响浸出效果。浓度过高的盐酸会使溶液中杂质Al、TiO2增多,增加后续提纯难度,故选用3 mol/L盐酸进行下一步试验。

2.2.3 固液质量体积比的影响

酸浸温度60 ℃,盐酸浓度3 mol/L,酸浸时间2 h,固液质量体积比对Al、Ga、TiO2浸出率的影响试验结果如图9所示。

图9 固液质量体积比对Al、TiO2、Ga浸出率的影响

由图9看出:增大固液质量体积比可显著提升Al、Ga、TiO2浸出率;固液质量体积比为1/10时,Ga浸出率最高;继续增大固液质量体积比,Al、Ga浸出率下降。固液质量体积比增大,浸出剂与焙烧产物接触面积增加,一般情况下,体积越大的浸出剂越有利于浸出;Ga浸出率在固液质量体积比为1/20时下降的主要原因是酸浓度一致,体积增大,H+物质的量增多,相同搅拌条件下,粉煤灰表面二氧化硅物种优先发生反应生成硅酸,造成溶液中与粉煤灰表面的酸浓度产生浓度差,粉煤灰量固定,酸体积增大,局部产生的浓度差更大,有利于菲克扩散,产生更多硅酸,包裹更多Ga,导致溶液中Ga含量降低。

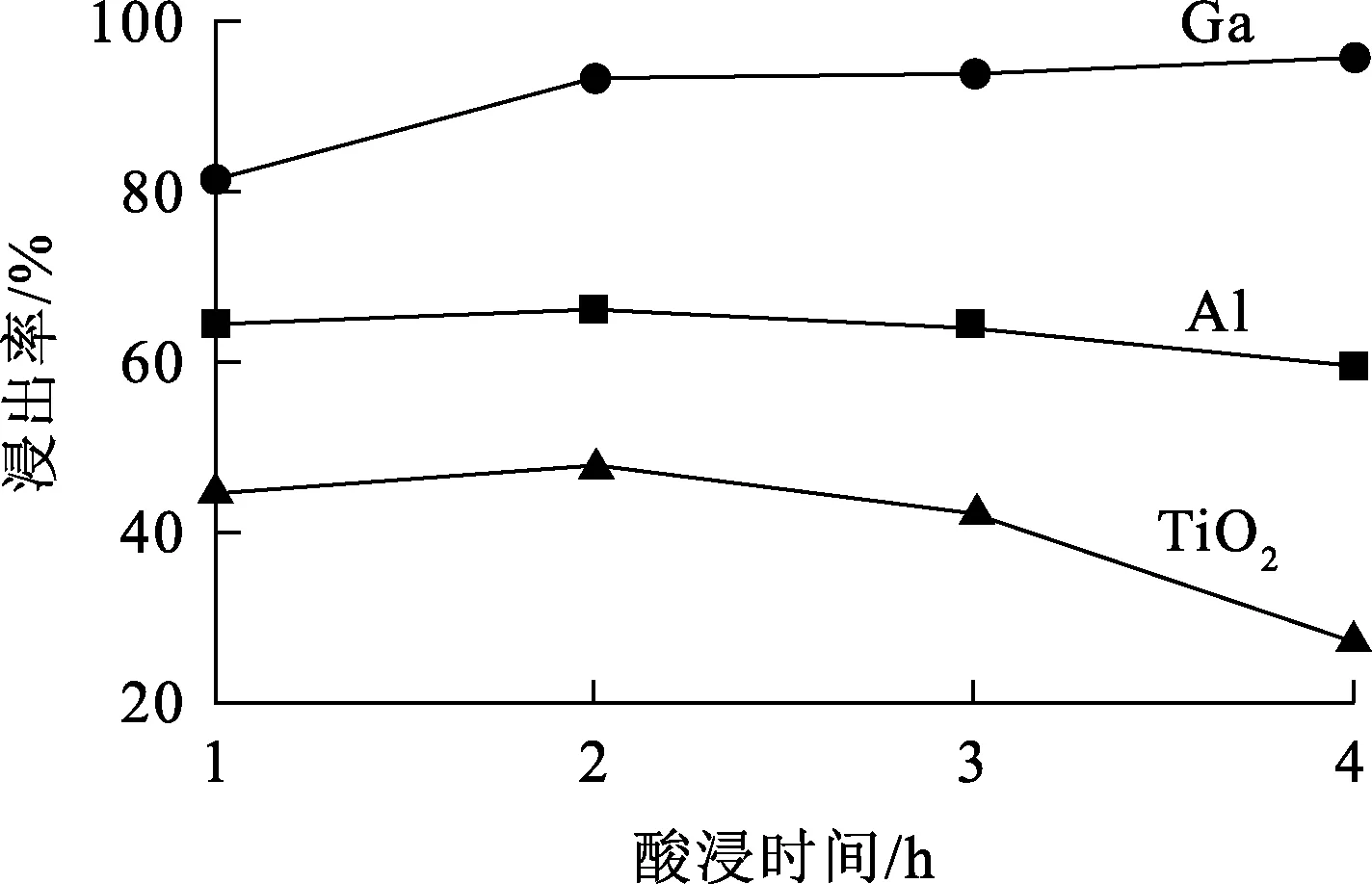

2.2.4 酸浸时间的影响

盐酸浓度3 mol/L,酸浸温度60 ℃,固液质量体积比1/10,酸浸时间对Al、Ga、TiO2浸出率影响试验结果如图10所示。

图10 酸浸时间对Al、TiO2、Ga浸出率的影响

由图10看出:单独改变酸浸时间对Al、Ga、TiO2浸出率影响不大,以2 h为最佳。延长酸浸时间,焙烧产物中的霞石逐渐溶解,在焙烧熔融—冷却过程中包裹于霞石相中的Ga被释放出来,Ga浸出率提高;随包裹于霞石相中Ga释放完全,Ga浸出率趋于稳定。

2.3 正交试验

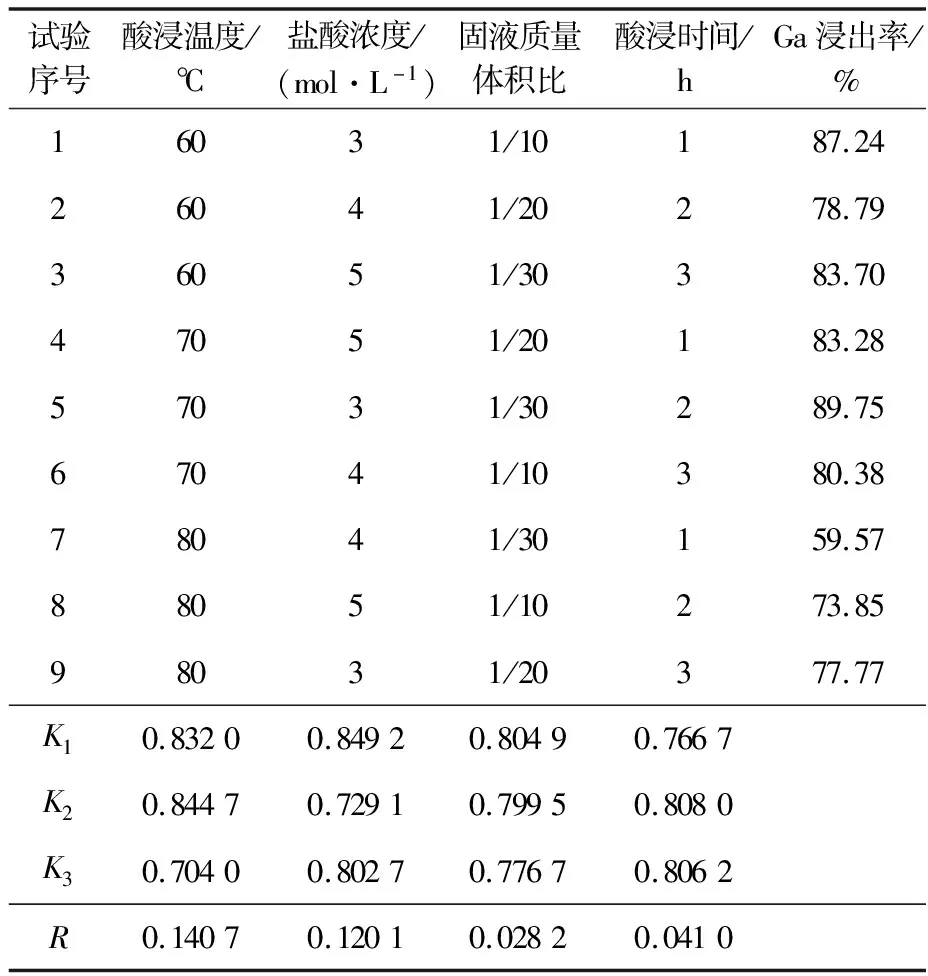

以单因素试验结果为基础,进一步探讨浸出条件对Ga浸出率的影响,设计4因素3水平(L9(34))正交试验方案,结果见表2。

表2 正交试验结果

由表2看出:酸浸温度与盐酸浓度对Ga浸出率影响较大,固液质量体积比和酸浸时间影响较小;酸浸温度以60 ℃为宜;盐酸浓度过高,Ga浸出率不高,且易导致溶液中更多杂质溶解,以3 mol/L为宜;固液质量体积比为1/10有利于浸出;酸浸时间以2 h为宜。适宜条件下的正交试验结果与单因素试验结果一致,Ga浸出率达93.43%。

3 结论

粉煤灰与碳酸钠+碳酸钾混合助剂一起焙烧可改善其内部结构,有利于随后镓的盐酸浸出。焙烧熟料在60 ℃、固液质量体积比1/10条件下,用3 mol/L盐酸浸出2 h,镓浸出率达93.43%,浸出效果较好,镓得到充分回收。