LNG接收站设备检维修环境优化策略

2022-02-18林素辉中海福建天然气有限责任公司福建莆田351100

林素辉(中海福建天然气有限责任公司,福建 莆田 351100)

0 引言

液化天然气(liquef ied natural gas, LNG)是一种清洁优质能源,近年来,世界天然气产量和消费量均呈持续增长趋势。从我国经济和社会发展看,加快天然气的开发利用,对改善能源结构,保护生态环境,提高人民生活质量,具有十分重要的战略意义。

LNG是将天然气经过净化处理,除去水、二氧化碳、硫之类的杂质以及重碳氢化合物,然后采用深冷工艺将气体冷却到-162℃,变成液态天然气。LNG是天然气的一种独特的储存和运输形式,它有利于天然气的远距离运输、降低天然气的储存成本、气态天然气的回收、城市天然气调峰等。同时,由于天然气在液化前进行了净化处理,所以它比管道输送的天然气更为洁净。LNG接收站是接卸、储存、输送LNG的场所,主要设备包括低压泵、高压泵、海水泵等机泵及配套的电力、仪表等生产设施,为保证接收站关键设备长期安全平稳运行,需对接收站关键设备进行定期检维修,以便及时发现设备缺陷隐患,确保其长期安全稳定运行[1-6]。

我国LNG产业发展迅速,尤其是沿海发达地区由于经发达而天然气供应紧缺,自2006年中国海洋石油集团有限公司(以下简称“中国海油”)在深圳大鹏的第1个LNG接收站建成投产起,经过10余年的快速发展,已经形成了较为完整的LNG产业链[7-8]。目前,国内已建成20余座LNG沿海接收站(含LNG储备库),年接收能力已超9 000万吨。随着LNG接收站长期运行,接收站关键设备检维修工作也随即提上日程。由于接收站设备检维修工艺设备的复杂性、介质的易燃易爆、施工作业种类繁多和立体交叉性,使得接收站关键设备自主大修中存在重大、高风险吊装作业,长距离运输产生的风险,设备高处坠落、侧翻,作业场地局限性等难点。基于此,公司检维修团队通过国内外调研研究,结合国内接收站关键设备检维修特点,自主开发了低压泵吊装防坠落装置、高压泵检修专用平台、海水泵部件运输装置,优化了检维修策略,降低了作业风险,实现了降本增效。

1 低压泵吊装防坠落装置

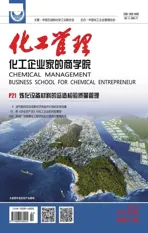

8ECR-122型LNG低压泵在以往的检维修过程中,从泵井底部吊装至LNG储罐顶部过程中,只使用一条吊装用钢丝,吊装至一定高度的低压泵若罐顶吊机发生无法刹车故障或滑钩,将会快速坠落至罐底,可能造成巨大的设备损失,且LNG储罐一旦投用很难停工检修,若泵坠落产生碎片将极难从运行中的储罐中清除,给同一储罐内的其他低压泵运行带来隐患。针对以上问题,公司检维修团队通过研发新型LNG低压泵吊装专用卷盘,实现了在低压泵吊装过程中增加第二层保护装置,该装置结构简单,通过卷盘与单向棘轮锁定装置同轴设计,将电缆、振动信号线、操作钢丝绳和方向锁定棘轮装置设计为同步旋转。第二层保护装置如图1和图2所示。反向锁定装置实现卷盘的单向旋转,紧急情况下反向制动。该装置的运用,有效降低了LNG低压泵从罐底吊装至罐顶过程中的作业风险,提高了LNG低压泵吊装过程中的安全性,避免吊装过程中低压泵坠落可能造成的巨大设备损失及可能对后期LNG储罐运行造成的隐患。

图1 单向锁定装置示意图

图2 低压泵吊装防坠落装置

2 高压泵检修专用平台

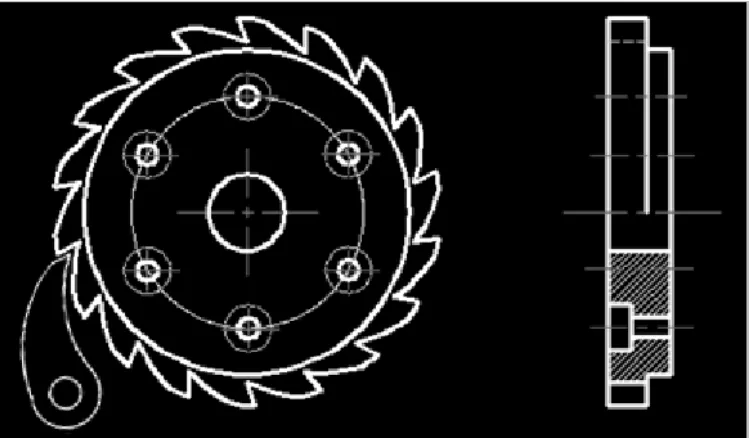

8ECC-1510型LNG高压泵的解体从泵入口至泵出口倒置进行,而泵井盖与泵的出口管线、回流管线、仪表接线管、电气接线管为一个整体,在无专用平台的情况下无法倒立放置。检维修团队人员根据高压泵的出口总管、回流管线、仪表接线管、电气接线管结构尺寸,专门定制与法兰连接的法兰座,同时将底板面积扩大,增加与检修场地的接触面积,防止高压泵在检修过程中出现侧翻,有效地实现了高压泵的倒立,且泵出口管线、回流管线等均不受力,高压泵检修专用平台如图3所示。

图3 高压泵检修专用平台

3 海水泵房改造

海水泵房为全封闭式设计,在海水泵检修时须在泵房顶部开检修天窗,将电机、泵筒等泵部件通过移动式吊车提升超13 m越过泵房顶部后平移至外部开阔空间。海水泵吊装时吊装跨度大,且移动式吊车在泵房外部,起吊部件在泵房内部,吊装操作人员无法直接观察到起吊部件的实时情况,对吊车作业人员提出了极高的要求,此种检修吊装方案具有吊装难度高、风险大、吊装时间长、费用高的缺点,吊装期间通往生活区的道路须长时间征用以放置100 t移动式吊机,影响员工的正常通行。

针对海水泵吊装主要风险点和难点,检维修团队根据现场实际情况,通过对地面进行改造,铺设转移轨道、运输小车、设计可活动轨道等措施,对于在叉车载荷范围内部件利用叉车进行运输;对于超出叉车载荷部件,利用运输小车,将电机放置、固定在运输小车上,利用分段式轨道将电机运送至厂房外部开阔场地,通过运输小车将重约10 t的电机等较大、较重的部件;使用可拆卸门槛替代原固定是门槛(图4),实现消除泵房内外地高度差,为叉车在泵房内外通行消除了障碍,实现了设备较小件部件双向运输,改造完成后,极大降低了作业风险,并节省泵房顶部开检修孔改造费、措施费及重大设备吊装费等。另针对门槛雨季可能出现的渗水情况,在门槛底部及2个侧面增加密封条设计,解决了防水问题。海水泵检维修过程现场图片如图5和图6所示。

图4 内外地面铺平并设计可活动门槛

图5 利用轨道转移部件

图6 利用叉车转移部件

4 检修车间地面改造

图7 检修车间地面改造

LNG接收站检修车间原设计高度无法满足LNG接收站高压泵大修高度空间要求,往年大修都在另外寻找检维修厂地开展,存在以下2个不足:外部检修场地行车操作、指挥均需外包,需要另外支付行车司机及指挥人员费用且沟通交流不畅;进行长距离的运输,运输过程及运输中产生的振动都可能造成风险,增加检修过程风险控制点。经对现场环境、空间布局等进行勘察,主要采用两项措施对现有维修车间进行改造:将原地面高度降低2/3,并在地面开挖检修井,将高压泵检修专用检修平台放置于检修井内,充分利用了现有空间高度,可以实现就近检修,且降低了高压泵检修侧翻的风险,节约检维修措施费或减少了检修过程风险控制点。

5 结语

检维修团队通过自主研发、制作关键设备大修的专用工具、检修平台及对现场环境改造等措施,优化了LNG接收站关键设备自主化维修策略,有效降低了关键设备检维修作业风险,同时也可在一定程度上减少了工作量及强度,实现了降本增效。检维修团队通过专用工具的研发及现场环境的改造达到优化检维修策略的目的,不仅有利于LNG接收站关键设备国产化,同时也是降低维检修费用,取得经济效益的直接有效途径,可进一步推广应用于其他类型设备,在业内也有一定的借鉴价值。