印染废水处理工程实例

2022-02-18周惠君南京融众环境工程研究院有限公司江苏南京211599

周惠君(南京融众环境工程研究院有限公司,江苏 南京 211599)

0 引言

扬州某礼品工艺有限公司主要生产礼品缎带、礼品绳带。随着公司规模扩产,公司原有废水设施无法满足使用要求,因此全部废除。另行新建一座废水处理站,规模200 m3/d,新的污水处理设施采用预处理-生化处理-脱色处理相结合的工艺流程,设计排水指标优于GB 8978—1996 《污水综合排放标准》表4中的三级标准,满足该企业对水质排放的要求。工程于2019年3月建设,6月份投入运行,各项指标均优于设计要求。

1 废水来源分析

(1)根据项目生产工艺,产品主要为白色缎带进行整体着色。白色缎带首先进行水洗,去除缎带表面污染物,产生清洗废水W1;此段废水中含有大量的悬浮物杂质等。

(2)水洗后进行烘干,再经辊轴牵引从染槽中经过;接着进行高温热熔上色,加入色浆;着色定型后水槽清洗,去除表面残余染料,产生清洗废水W2。此段废水中含有大量的COD、BOD、氨氮、悬浮物、色度等。

2 设计进出水质水量

2.1 设计水质

本项目所采用着色原料为:非偶氮类染料(无重金属成分)、均染剂(有机酸与盐的阴离子分散复合体,不含磷酸盐)。根据项目取样实测得综合进水水质,结合当地环保监管指标要求:CODCr、氨氮达到接管标准,CODCr<300 mg/L,氨氮≤35 mg/L;业主指定排水要求:出水指标要有冗余,COD≤200 mg/L、氨氮≤20 mg/L、吨水运行单价低于10元/m3。综上,设计水质如表1所示。

表1 设计进出水质表

本项目废水经收集后进行处置,出水水质达到GB 8978—1996《污水综合排放标准》表4中的三级标准并满足环保、业主规定的排水水质要求;处理排水入城镇污水厂深度处理。

2.2 设计水量

项目废水量200 m3/d,每天排水时间不定。排放废水由厂区已有地埋式提升池、提升泵抽至新建废水站。按业主要求:白天进水10 h(8:00—18:00),晚上不进水;系统自动化运转。因此本项目设计进水量20 m3/h(运转时间:8:00—18:00),自动化连续运行10 h;生化工艺24 h自动化运行。

3 处理工艺设计

3.1 工艺流程

工艺流程图如图1所示。

3.2 主要构筑物

(1)调节池。半埋式钢砼结构。因排水工段W1与W2排水时间不一致、各种染料颜色排水时间不一致;因此要有足够的调节容积提供稳定的水质水量。设计调节池有效容积385 m3,水力停留时间46 h。设潜水搅拌机两套,型号参数:主体材质316 L, MA0.85/8-260-740,0.85 kW,3.2 A,转速 740 r/min,叶轮直径260 mm,池体末端推流流速0.2 m/s。配套潜污提升泵两套,规格参数:Q=20 m3/h,H=10 m,N=1.50 kW,电磁流量计控制调节进水水量。

(2)预处理。预处理阶段主要由加碱调节、混凝反应、絮凝反应、混凝沉淀池、氧化池、脱氯池组成,池体材质半埋式钢砼结构。

加碱调节。采用5%碱液与废水混合,加药量用pH在线仪表自动控制计量泵加药;药液与废水反应采用中央立式浆叶搅拌机,双层浆叶,上下层水平方向90°浆叶交叉,底层浆叶距末端0.7 m,两层浆叶间距1.0 m。轴长3.1 m,浆叶直径0.9 m,宽度0.3 m,折浆角度45°。转速96 r/min。混合时间 13 min。

混凝反应池。采用聚合氯化铝(PAC)与废水混合,根据实验结论最佳投加量3 g/L,配置药液浓度10%(质量比);药液投加量600 L/h。废水与药液混合采用中央立式浆叶搅拌机,双层浆叶,上下层水平方向90°浆叶交叉,底层浆叶距末端0.7 m,两层浆叶间距1.0 m。轴长3.1 m,浆叶直径0.9 m,宽度0.3 m,折浆角度45°,转速49 r/min。混合时间13 min。

絮凝反应池。采用阴离子聚丙烯酰胺(PAM、1 500万)与废水混合,根据实验结论最佳投加量0.01 g/L,配置药液浓度0.2%;药液投加量100 L/h。废水与药剂混合采用中央立框式搅拌机,双层框,每层框直径1.0 m、高度0.5 m;每层框竖向设置0.5 m长的3#角钢竖片,共4片;下层框距轴末端0.5 m,两层框边距0.4 m。轴长3.1 m,转速8~12 r/m。混合时间25.8 min。

混凝沉淀池。采用矩形竖流式沉淀池,中心筒进水、周边溢流出水,出水堰负荷0.34 L/m·s;沉淀负荷0.8 m3/m2·h;沉淀时间 5.5 h;池底泥斗布置穿孔吸泥管网,外置卧式离心泵(10 m3/h、10 m扬程、功率0.75 kW)排泥至污泥储池。

氧化池。主要采用成品次氯酸钠(10%浓度)投加,根据实验结论最佳投加量10 L/h,投加位置:混凝沉淀池堰槽出水口;池底布置穿孔搅拌管网,采用气体搅拌,截止阀控制流量,反应时间50 min。在后续的活性污泥生化工艺中,余氯量达到1.5 mg/L时,原生动物的数量和形态没有显著的变化;余氯量超过2.5 mg/L时,活性污泥絮凝体出现分解,原生生物大量死亡[1];因此须对余氯控制设置冗余,保证活性污泥不受余氯影响。

脱氯池。采用还原剂(硫代硫酸钠),投加量采用余氯在线监控仪自动化控制加药;控制余氯含量低于0.5 mg/L。池底布置穿孔搅拌管网,采用气体搅拌,截止阀控制流量,反应时间50 min。

(3)生化处理。生化处理主要由水解酸化池、接触氧化池、二沉池组成,池体材质半埋式钢砼结构。

水解酸化池。它是将水解阶段和酸化阶段从厌氧反应的4个阶段中分离处理,即利用前两个阶段的产酸菌作用使得废水酸化的同时水解,可将印染废水中生化性较差的一些高分子物质分解为较小的分子,改善水质的可生化性,为后续好氧阶段创造条件,同时在分解高分子的过程中破坏发色集团打断发色链[2]。池内布置组合填料45 m3(高度3 m,间距200 mm,盘间距100 mm),填料接触停留时间5.35 h。布置微孔膜曝气装置40套(φ215,2 m3/h),截止阀控制空气流量动力搅拌。为提高废水的可生化,在项目运行期每天抽取厂区化粪池后生活污水5 m3(COD约 600 mg/L、BOD350 mg/L、氨氮约 45 mg/L,总磷约7 mg/L、悬浮物30 mg/L)入水解酸化池。

接触氧化池。池内布置微组合填料载体135 m3(高度 3 m,间距 200 mm,盘间距 100 mm),填料接触停留时间16.07 h。接触氧化是一中使微生物群体附着于某些载体的表面呈膜状,通过与污水接触,生物膜上的微生物摄取污水中的有机物作为营业并加以代谢,从而使污水得到净化的办法[3]。曝气采用罗茨风机两套 (Q=4.52 m3/min、H=6 m、N=11 kW)与微孔膜片曝气器(φ215,2 m3/h)120套;池体末端设潜污泵两台(18 m3/h、10 m扬程、功率 1.10 kW),24 h自动化控制回流至水解酸化池。

二沉池。采用矩形竖流式沉淀池,中心筒进水、周边溢流出水,出水堰负荷0.34 L/m·s;沉淀负荷0.8 m3/m2·h;沉淀时间 4.37 h ;池底泥斗布置穿孔吸泥管网,外置卧式离心泵(10 m3/h、10 m扬程、功率0.75 kW)24 h自动化污泥回流或排泥。

(4)脱色处理。沉淀池溢流槽出口投加成品次氯酸钠(10%浓度),投加量10 L/h,通过管道混合流至巴歇尔槽,混合总反应时间30 s。

(5)巴歇尔槽。标准槽,监测计量出水水质、水量,监测设备及仪表由有环保监管平台入网资质的第三方单位安装。

(6)事故池。突发事故应急使用,半地埋式钢砼结构,总有效容积205 m3。

(7)污泥处置。采用竖流式污泥池,各排泥排渣点经中心筒进水,周边溢流出水至调节池。溢流槽内圈设置挡渣板及与集渣槽,收集表层浮泥。底部污泥通过螺杆泵(0.8 m3/h、60 m扬程、功率1.50 kW)输送至叠螺一体机(处理量3~5 m3/h、功率1.14 kW)脱水处置,脱水污泥委外处置。

4 工艺调试运行

本项目调试分为3个阶段:预处理调试、生化工艺调试、自动化运行。

4.1 预处理调试

原水中含有大量悬浮物、色度高、生化性差,因此必须进行预处理,预处理合格后方可进入生化工艺。

调试要点:(1)混凝沉淀池、氧化池、脱氯池注清水至池底板以上0.5 m,开启曝气风机,检查穿孔搅拌管无异常后继续注水至池外离心泵高度(水深3.60 m)处,开启离心泵检查吸泥管网有无异常;(2)根据实验最佳投药量进行配药投药,并尝试降低加药量,其目的减少药剂费用;(3)pH在线仪表控制加碱量,控制pH值7.6±0.2范围;台式pH仪复核;(4)根据余氯在线仪表反馈投加脱氯剂,控制余氯低于0.5 mg/L,并采用精密余氯试纸复核;(5)预处理出水管路设有两路电控蝶阀,一路通往水解酸化、一路通往污泥储池。调试时,关闭通往水解酸化池电控蝶阀,开启通往污泥储池电控蝶阀;待预处理调试合格,在进行电控蝶阀切换;(6)氧化池、脱氯池设有高液位溢流堰槽,若氧化脱氯反应生成浮渣或前端有浮渣混入时,关闭两路电控蝶阀抬高水位,浮渣经溢流槽排入污泥储池。

4.2 生化工艺调试

预处理调试合格后,关闭预处理系统,进入生化工艺调试阶段。

调试要点:(1)水解酸化池、接触氧化池、二沉池注入清水至池底板以上0.5 m处,开启曝气风机,检查微孔膜曝气装置无异常后继续注水至设计水深(5 m);(2)开启回流泵,投加接种污泥,启动污泥浓度4.66 g/L;水解酸化池投加生活污水5 m3、投加葡萄糖25 kg,接触氧化池投加葡萄糖200 kg(1g葡萄糖折0.53 gBOD)恢复污泥活性,系统BOD负荷0.67 kg BOD/m3·d;(3)接触氧化池曝气 24 h 后,次日水解酸化池投加生活污水5 m3、葡萄糖50 kg,接触氧化池投加葡萄糖 450 kg,BOD 负荷 1.48 kgBOD/m3·d。第三日启动预处理系统,间断进水4 h合计80 m3废水,水解酸化池投加生活污水5 m3、工业级葡萄糖25 kg,接触氧化池投加工业级葡萄糖100 kg;后续逐步增量20 m3/d废水,并逐步减少葡萄糖,直至达到系统设计水量;(4)生化系统出水后,启动次氯酸钠投加,保证与预处理系统连锁延迟启停。

4.3 自动化运行

检查自动状态下:各设备运转状况是否正常、故障自动切换是否正常、运行周期自动切换是否正常、仪表显示及信号反馈状态是否正常等,尽量减少人工操作。

4.4 运行效果

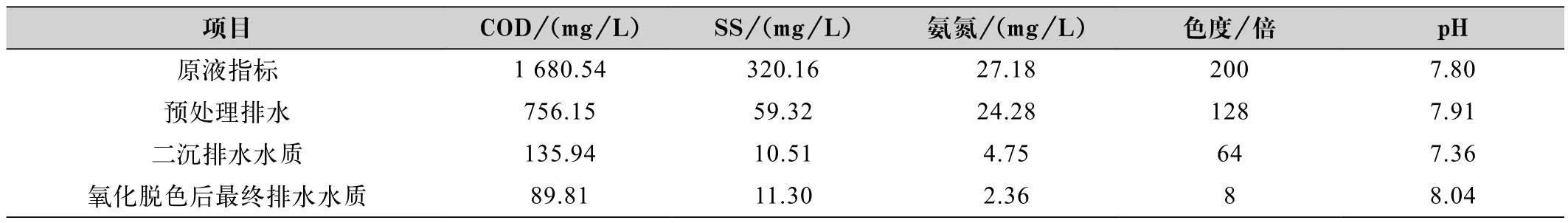

系统启动30日历天后,经检测处理结果如表2所示。最终出水水质均达到规定的排水指标要求。

表2 废水处理水质表

5 经济评价

工程投资由土建费用、设备采购安装费用组成,工程造价260万元。(1)项目总装机功率43.75 kW,运行功率21.43 kW,每日耗电369.75 kW·h。按当地电价0.635元/kW·h计,则吨水电费为1.17元/m3。(2)日常药剂费主要为PAC、PAM、氧化剂、脱氯剂、片碱组成,合计吨水运行药剂费为6.75元/m3。(3)日产污泥0.21 t(含水率75%),当地一般固废处理单价600元/吨,则每日固废处理费用为126元,吨水单价0.63元/m3。上述运行总吨水单价为8.55元/m3,低于规定的运行吨水费用单价10元/m3,该工艺在经济上是可行的。

6 结语

根据企业废水水质的特点,该项目采用预处理、生化处理、脱色处理相结合的主体工艺,经一个月的运行调试,出水水质达到GB 8978—1996表4中的三级标准并满足环保、企业规定的排水水质要求,证明该工艺从技术经济上是可行的。