电弧熔丝增材制造316L的温度场仿真及对基体的影响

2022-02-18邸艳艳胡仁志熊逸博郑志镇李建军

邸艳艳,胡仁志,熊逸博,郑志镇,李建军

华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉 430074

0 前言

电弧增材制造技术(wire and arc additivemanu‐facturing,WAAM)是利用电弧作为热源,采用金属丝作为原料,根据三维实体建立CAD模型实现了近净形状零件的逐层制造工艺[1-3]。相比于激光增材制造和电子束增材制造,电弧增材制造能够成形高性能的大型金属构件,材料利用率高,并且采用成本相对较低的现成焊接设备,在工业制造领域得到了广泛应用[4-7]。但是,电弧熔丝增材是在基体上逐层堆积,是一个快热快冷的过程,会产生极不均匀的温度场,影响增材区及基体组织的演化,导致构件内部产生残余应力、裂纹及变形,影响构件性能。因此,研究增材制造过程中堆积层与基体的热场演变规律很关键。

然而,电弧熔丝增材过程是一个涉及多物理场的耦合的高度非线性过程,实验室很难对其内部物理特性及温度分布进行观察与研究。数值模拟技术则能通过对数学模型计算求解得到温度演变的特征。国内外许多学者在电弧增材制造温度场仿真方面做了大量工作。刘东帅[8]基于ANSYS研究了不同基板厚度下TIG电弧增材制造ER50-6过程温度场的变化规律,得到了最佳基板厚度,基板散热对前4层焊道的影响较为明显,随着堆焊层数增加,上层熔覆层对已堆焊层的热影响范围增大;Lei[9]等人研究了不同层间停留时间下电弧增材成形薄壁圆柱件的温度演变和内部温度梯度变化规律;Xiong[10]等人通过建立三维瞬态传热模型研究了基板预热对热行为的影响,结果表明基体预热使热循环更加平稳。但是,国内外学者通过仿真手段主要研究增材区温度场的演变,并未考虑增材过程对基体的热影响,而在一些复合制造工艺中增材基体会作为构件的一部分保留下来,例如大型构件核电主管道的管嘴的局部增材,需要考虑增材过程对基体的组织及性能的影响。因此,研究增材过程对基体的影响具有重要的意义。

本文通过有限元仿真和实验相结合的方法,采用“生死单元”技术,建立三维瞬态传热模型,研究层间停留温度一定时,电弧熔丝过程的温度场演变规律及对基体的影响。

1 实验设备和材料

本实验采用冷金属过渡(CMT)电弧熔丝增材制造技术成型316L不锈钢直臂件,其增材系统主要由CMT 4000 Advanced焊机、KUKA六轴机器人和保护气装置组成,实验用焊丝为316L不锈钢,焊丝直径为1.2 mm,其化学成分如表1所示。基板为锻造态316L不锈钢基板。增材过程的工艺参数如下:增材速度5 mm/s,送丝速度83 mm/s,电压18.2 V,电流162 A,往返式堆积路径。此外,为保证每层的平均层间停留温度为400℃,堆积过程中层间停留时间为53 s、74 s、67 s、73 s、67 s、90 s、87 s、91 s、76 s、103 s、101 s、130 s、130 s、172 s、155 s、140 s、174 s。保护气为φ(Ar)80%+φ(CO2)20%,气流量为25 L/min。

表1 316L不锈钢的化学成分(质量分数,%)Table 1 Chemical Composition of 316Lstainless steel(wt.%)

2 增材过程温度场数值仿真有限元模型

2.1 几何模型的建立

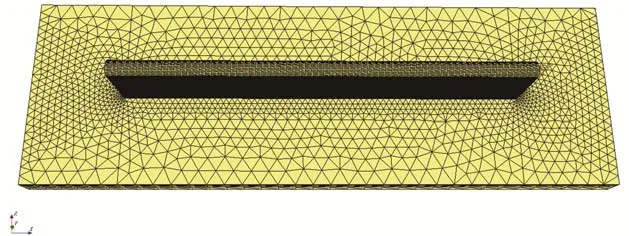

根据实验获得的仿真有限元几何模型如图1所示,基板尺寸为310 mm×100 mm×15 mm,增材区尺寸为210 mm×7.9 mm×40 mm,共19层,除顶层外每层层高为2 mm。另外,为了提高计算的精确度,增材区及其附近区域采用了细密的网格,如图2所示。

图1 有限元几何模型Fig.1 Finite element geometric model

图2 网格模型Fig.2 Mesh model

2.2 材料热物性参数数据库的建立

随着热源的移动,增材过程中温度随时间和空间变化,材料的热物理性能也随温度变化,文中316L的热物性参数如表2所示[11]。

表2 316L不锈钢的热物性参数Table.2 Thermophysical parameters of 316Lstainless steel

2.3 增材过程的传热和边界条件

在增材过程中,热源既作用在表面也作用在深度方向上,因此选择体热源较为合适,往往采用双椭球热源来模拟电弧热源[12-14],双椭球热源如图3所示。双椭球热源前半部分热流密度函数为:

图3 双椭球热源Fig.3 Double ellipsoidal heat source

双椭球热源后半部分热流密度函数为:

式中 Q为有效热输入量;af为前半球长半轴;ar为后半球长半轴;b为短半轴;h为热源深度;ff为热输入在热源前部分的能量分布系数;fr为热输入在热源后部分的能量分布系数。

增材过程的温度场分析属于典型的非线性瞬态热传导问题,建立三维瞬态传热方程为:

式中 ρ为材料密度;c为材料比热容;T为温度;λ为材料导热系数。

仿真过程的边界条件和初始条件为:

3 结果与分析

3.1 温度场热循环曲线验证

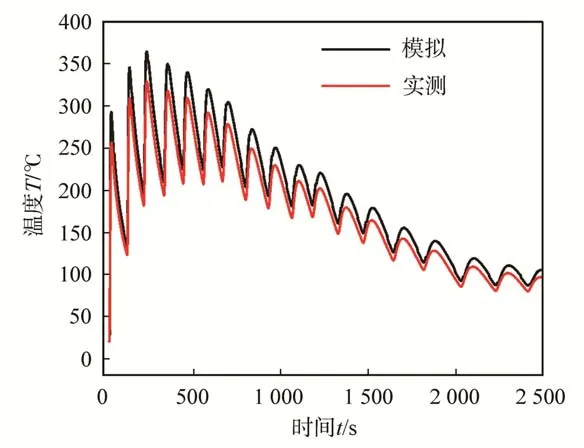

为了验证模拟温度场结果的准确性,在试验过程中采用红外热成像仪FLIR A320及其配套软件对增材过程进行实时测温,如图4所示。增材实验前在距离焊缝中心10 mm处划线,实验结束后把细铁棒竖直放在此处,热成像仪中能记录此处位置并选取该位置的温度曲线,其实际温度和仿真温度如图5所示。从图中可以看出,在沉积时,通过红外热成像仪测得的测量点峰值温度为328.719℃,仿真结果为364.099℃,误差为10.76%,且模拟得到的热循环曲线和实际测量的热循环曲线走势基本一致。分析产生误差的原因是热成像仪本身的测量就存在一定的误差,仿真建模过程基于的各种假设,此次仿真结果误差在可接受范围内,故认为此模型能够较好地反映出增材制造过程中的温度变化。另外,测量点的热循环曲线呈先升高后降低的趋势,在沉积第三层时峰值温度最高。原因是在沉积时保持层间温度一定(此次实验为400℃),这样先前沉积层对后堆积层有一个预热作用,产生了热积累效应,随着堆积层的增加温度升高,但是,堆积到一定的高度后,堆积层对基板的热影响就会减小。

图4 热成像仪测温Fig.4 Temperature measurement of thermal imager

图5 测量点的温度曲线Fig.5 Temperature curve of measuring point

3.2 增材过程温度场结果

图6为堆积过程中的温度场演变。选取第一层、第四层、第七层、第十层中间位置的温度场进行比较,发现随着堆积层的增加,高温区域扩大。原因是在堆积过程中保持层间温度一定,对后续沉积层产生了预热作用,而后续沉积层对先前沉积层也会有热影响,热量输入强于热量损失,实际热输入量随着堆积层数的增加而增加,产生了热积累效应。

图6 增材过程温度场Fig.6 Temperature field during additive manufacturing process

3.3 对基板的热影响

主管道材料要求具有较高的耐腐蚀性能,而奥氏体不锈钢在焊接时热影响区容易出现敏化现象,降低耐腐蚀性能。因此增材过程中基体的热影响区的敏化很重要。与恒温加热不同,在焊接时热影响区加热到600~1 000℃会出现敏化区腐蚀[15]。为了研究增材过程中基体的热影响区敏化程度,选取了距基板上表面2 mm、4 mm、6 mm的位置,如图7所示,其热循环特征如图8所示。从结果可以看出,在沉积过程中,沉积第一层时对基板的热作用最明显,随着深度的增加,热作用效果减小,温度降低。随着沉积层数的增加,热作用效果明显降低。对于基板下2 mm处的点,随着沉积层数的增加,峰值温度降低,沉积前四层时峰值温度均高于600℃,到第五层时峰值温度为588.196℃,可见沉积时前四层对基体的影响最大。另外,基板下6 mm处的点在热循环过程中温度最高为594.739℃,不在热影响区敏化温度范围内,由此可以判断热影响敏化区的深度约为基板下6 mm。

图7 基板上特征点的示意图Fig.7 Schematic diagram of characteristic points on the substrate

图8 基板特征点的热循环曲线Fig.8 Thermal cycle curve of substrate characteristic points

4 结论

(1)模拟和测量的热循环曲线吻合良好。堆积时保持层间温度为400℃,基板上表面的点的峰值温度随着沉积层数的增加先升高后降低。(2)在增材制造过程中存在热积累效应,随着堆积层数的增加构件的高温区域增大。(3)基板内部的点的峰值温度随着堆积层数的增加而减小,堆积过程中前四层会对基板产生较大的热影响。(4)基体的热影响敏化区的深度大约为基板下6 mm。