基于5G通信的焊接设备远程控系统设计与实现

2022-02-18黄安立吴海峰

董 娜,陈 弈,黄安立,吴海峰,金 宝,杨 霄

1.东方电气集团科学技术研究院有限公司,四川 成都 611731

2.东方电气集团东方汽轮机股份有限公司,四川 德阳 618000

3.东方电气集团东方电机股份有限公司,四川 德阳 618000

0 前言

焊接是装备制造业中一项重要的生产工艺,焊接质量的好坏很大程度上影响着产品的制造成本、使用性能、服役寿命及运行安全性。目前企业焊接质量管理主要依靠人工实现,无法对焊接过程进行全面有效的监控、记录及追溯[1-3]。面对焊接过程的监管难度不断加大的难题,随着物联网和通信技术的发展,数字化焊接监测系统可以很大地改进现有的焊接质量管理,为操作者提供诸多便利。

目前,焊接参数数据监测系统的信号传递主要采用有线方式,如串口总线、现场总线和以太网等。有线方式布线复杂、不易移动、易受现场电磁干扰,对于复杂的焊接车间现场以及野外施工具有很大的局限性。随着无线通信技术的发展,部分无线通信方式在焊接采集中得到了应用。李宾基于蓝牙4.0技术设计了针对GMAW过程的焊接监控软件[4];张文清采用ZigBee无线网络实现了对汽车焊装生产中悬挂式电焊机的无线监测[5];卢永建[6]采用STM32和WiFi技术实现了3组焊接参数的高速采集。但这些系统在安全性、传输速度、实时性等方面难以满足越来越高的监控要求。

5G技术的出现将赋能焊接设备监控系统。一方面,基于5G的网络结构可支持海量数据的实时上传,使得多台焊接设备同时远程高采样率监控成为可能,为焊接质量分析提供海量的数据支撑;另一方面,5G广覆盖、大连接、低成本、低能耗的特性有利于远程生产设备全生命周期工作状态的实时监测,使得焊接设备的维护工作突破工厂边界,实现跨工厂、跨地域远程故障诊断和维修[7]。无线传输技术性能对比如表1所示。

表1 无线传输技术性能对比Table 1 Wireless transmission technology performance comparison

本文设计了一种基于5G通信的焊接设备远程监控系统,可对生产现场焊接设备焊接数据和信息等进行实时远程采集、存储、分析和可视化,精确反映现场焊接状况,并对焊接过程进行全程追溯,优化焊接参数,分析焊接质量,预警焊接缺陷,同时,系统提供标准的数据库接口,可与企业的SAP、ERP、PLM、CAPP等系统实现无缝结合。

1 系统总体设计

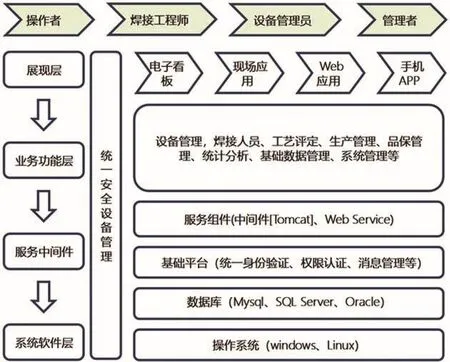

基于智能焊接工厂的设计思路,将系统分为四个层次,分别为:采集层、传输层、存储层和应用层。系统体系构架如图1所示。

图1 系统体系架构Fig.1 System architecture

采集层:主要由采集终端、监控终端和现场服务器组成,可实现现场焊接数据的高效采集,并可根据实际需求进行设备的组合,实现现场监控、管理、存储等可选功能。

传输层:通过5G通讯网和常用的工业通讯协议建立数据传输链路。

存储层:通过建立网络服务,监听并收集数据,采用终端缓存+云端数据库+企业数据库的多层结构进行数据存储,保障了数据的安全性,避免网络不畅对系统造成的影响,为系统应用层提供数据接口。

应用层:通过基于Web和桌面技术的表现形成,建立跨平台、直观表现的终端查询方式,包含设备相关数据和设备位置信息的展现、分析和管理。

系统网络拓扑如图2所示,采用公网+企业局域网的结构,并用防火墙实现隔离。在公网的采集中分别针对集群场景和单台场景采用了不同的网络结构。对于单台设备,采用采集终端+监控终端(含5G模组)的方式发送到云端MQTT服务器;对于集群场景,为节约成本,通过现场服务器将每个工位的数据汇聚后通过5G CPE发送。本地的联网系统服务器通过向MQTT服务器订阅将焊机数据收取至本地服务器数据库,本地服务器和展现终端以基于TCP/IP技术的Web技术为主,进行焊接设备的5G+数据采集、呈现和报警。

图2 系统网络拓扑Fig.2 System network topology

2 系统硬件设计

系统监控终端硬件组成如图3所示。

图3 采集终端Fig.3 Collection terminal

监控终端的硬件电路主要包含四部分:基于ARM系列芯片的处理器、5G模块、采集模块和电源模块。采集模块采用分体式设计,分为集采传感器和监控终端。其中集采传感器将多种传感器进行集成,包括电流传感器、电压传感器、气体流量传感器、送丝传感器等。

处理器:采用基于ARM系列的处理器,拥有较强的数据处理能力,运行系统为Linux,具有较高的可靠性。

5G模块:采用华为MH5000,为5G工业级多模组标准通用模块,基于巴龙5000打造,支持NSA/SA双组网模式,采用Open CPU架构。模块可通过插入SIM卡建立通讯。

采集模块:可通过接入传感器或通过数据端子进行数据读取,包括高速模数转换器,可支持多种传感器的连接,包括电流、电压传感器等,并支持扩展。

电源模块:采用可充电工业级电池独立供电系统,也可以通过外接电源接口使用直流电源为终端供电。

3 系统软件设计

3.1 软件设计方案

软件平台架构采用SOA的多层架构设计,从上至下依次为展现层、业务功能层、基础服务中间件层和系统软件层,如图4所示,各层均采用成熟的框架和技术来实现相应功能。

图4 软件开发架构Fig.4 Software development framework

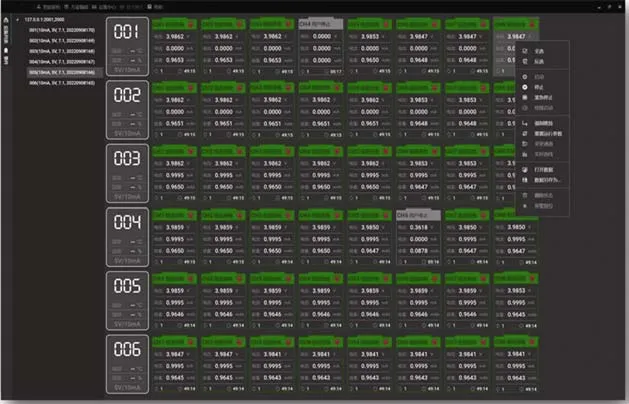

在应用层,充分考虑到企业焊接生产管理和监控的需求,开发了成套的软件包,包括看板展示软件、现场监控软件、Web管理软件和移动监控软件,如图5所示。看板展示软件实现图形化构件的管理,以本地的联网系统服务器的数据为驱动,采用二维图表和地图等形式展示数据信息;现场监控软件实现在无网络情况下的单台设备采集和分析,软件直接在监控终端上运行,可对焊接数据进行简单的可视化和储存分析。Web管理软件采用定制化设计,基于采集的焊接设备数据和企业焊接管理体系实现企业焊接资源智能化管理,包括焊接生产管理、焊材管理、焊工管理、焊接设备管理、焊接工艺文件管理等,并通过计算机“模拟学习”大量焊接资源数据、焊接经验等,实现焊接资源智能管理;移动监控软件适配手机、平板等移动终端,方便管理者随时随地对焊接设备进行监控管理。各模块可根据企业实际需求进行选配,该套软件与企业各管理系统融合,形成了完整的焊接设备监管生态。

图5 软件功能Fig.5 Software function

考虑到海量的焊接监控数据量,数据库服务器采用群集、磁盘陈列存储;并为Web管理软件单独配置Web应用服务器,实现负载均衡,保障系统的高可靠性。软件的部分界面如图6~图10所示。

图6 电子看板Fig.6 Electronic signage

图7 现场监控软件Fig.7 On-site monitoring software

图8 Web管理软件—统计分析Fig.8 Web management software—statistical analysis

图9 Web管理软件—设备管理Fig.9 Web management software:device management

图10 移动监控软件Fig.10 Mobile monitoring software

3.2 质量分析

工艺采集终端获取的电流电压是每个瞬间的实际值,数据量大,波动剧烈,因此须量化分析焊接质量。故在现场监控软件中开发了质量分析模块,一方面可实现实时监测的参数异常的自动报警,另一方面帮助人工事后分析焊接质量,实现焊接质量的智能评估。焊接质量分析可划分为两个范畴:一是对某条焊缝的动态焊接过程进行详细的分析,找出中途发生问题的具体时间点;二是对多条焊缝分别进行总体打分和横向对比,找出其差异、评价其优劣。

(1)焊接过程的质量分析。

为了监测和分析焊接质量,需要将瞬时值进行处理后才与工艺规范所指的平均值进行对比,一般采用滑动平均算法,滑动窗口范围可取0.5 s。

而对于脉冲焊,工艺规范中除了指定平均电流和平均电压外,通常还指定了电流的脉冲频率、峰值、基值、占空比等详细参数。因此,为了与工艺规范对比,需要先从脉冲波形中提取出这些参数,具体可采用快速傅里叶变换(FFT),实时对一小段滑动窗口进行分析,结果作为当前时刻的详细工艺参数。具体步骤如下:

①对滑动窗口内所有N个采样点数据进行一次FFT,获得N个频率点结果。

②脉冲电流波形经过FFT后分解成了直流分量和交流分量,其中直流分量作为平均焊接电流,其值等于第一个频率点结果的模除以采样点数N。

③找出前N/2个频率点结果中除第一个点外模最大的点,假如是第M个点,则脉冲频率等于采样率×(M-1)/N。

④基于求出的脉冲频率,对距当前时刻最近的一个脉冲周期内的数据进行分析比较,求出峰值电流(最大值)、基值电流(最小值)、占空比、峰值持续时间、基值持续时间等详细工艺参数的值。

⑤如果滑动窗口过大,则FFT结果不能真实反映脉冲电流当前的变化,存在一定的滞后性;如果窗口过小,则FFT结果会有较大的误差和震荡。因此,求出了当前时刻的所有详细工艺参数后,应基于求出的脉冲频率,重新调整新的滑动窗口范围(建议取10个脉冲周期),作为下一个时刻的数据分析区域。

不同焊接方法和工艺宜使用不同的数据处理算法,如表2所示。这些算法不仅用于实时监测报警,还可用于焊后质量分析,例如对历史数据进行逐点处理可绘制出详细工艺参数的变化曲线,其中的具体数据既可以与工艺规范比较标记出潜在隐患的具体位置,又可以作为下述整条焊缝质量评估的某项数据源。

表2 不同焊接工艺下的数据处理算法Tabble 2 Data processing algorithm under different welding processes

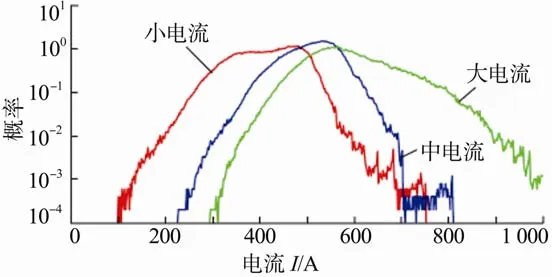

(2)整条焊缝的质量评估。

质量分析单元可给出某条焊缝焊接全过程每个工艺参数的总体平均值,用于判断与工艺规范的符合程度;还可给出工艺参数的标准差,表示焊接过程的稳定程度。此外还可绘制任意工艺参数的概率密度分布曲线,帮助分析焊接质量。

电流概率密度分布示意如图11所示,三条曲线分别表示大、中、小焊接电流下的一条焊缝的统计特性,曲线上的每个点表示整个焊接过程采集到的所有数据点中焊接电流等于该值的比例。可见,概率密度分布图对冗繁的焊接工艺数据进行了大幅提炼,既可以直观显示工艺参数的总体大小,又可以体现工艺参数的波动程度,还可以找出峰值和基值(对于脉冲焊),甚至可以推测熔滴过渡的形式,是分析对比焊接工艺、评价整条焊缝质量的有力工具。

图11 焊接电流的概率密度分布示意Fig.11 Schematic diagram of probability density distribution of weld‐ing current

4 试验验证

4.1 系统准确性测试

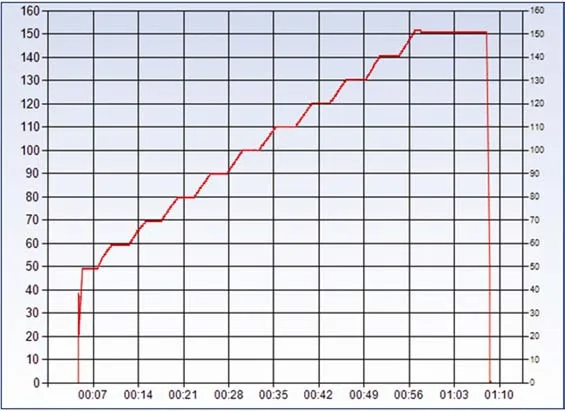

以福尼斯MagicWave 3000氩弧焊机作为标准仪器进行电流精度测试。为提高测试过程中实际电流的稳定性,采用不填丝表面重熔焊试验,使实际焊接电流与设定电流能达到完全一致。由于测试用焊接电流远小于霍尔传感器的额定电流,为避免精度下降,将焊机电缆盘绕4圈进行多股测量(实际电缆外径约为16 mm)。焊接前,在焊机电源上设置焊接电流为50 A,焊接过程中每5 s手动增加10 A,直至150 A后熄弧。记录的焊接电流变化曲线如图12所示,电流值相对误差如表3所示。

表3 电流值相对误差Table 3 Relative error of current value

图12 电流精度的验证Fig.12 Verification of current accuracy

电压精度的测量采用稳压电源+万用表方式。在稳压电源上手动设置初始输出电压为0 V,测试过程中每2 s手动增加1 V,直至25 V后关闭输出。记录的实际电压变化曲线如图13所示。电压值相对误差如表4所示。

图13 焊接电压变化曲线Fig.13 Verification of voltage accuracy

表4 电压值相对误差Table 4 Relative error of voltage value

4.2 采样率测试

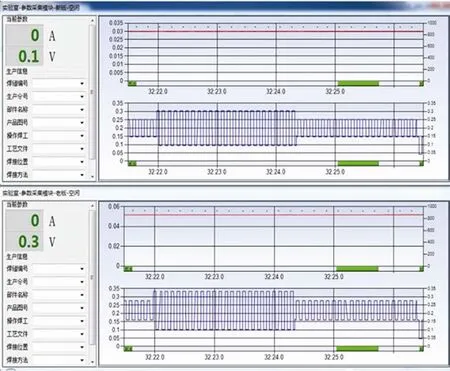

对采样率的要求主要是为了使样机能真实反映焊接电流电压的波动情况,特别是脉冲焊的周期性特征。因此,使用信号发生器模仿焊机电源有规律地输出变化的电压波形来进行验证。测试时,用两个工艺参数采集模块采集同一个电压,并连接到同一个监测终端进行同步显示,顺带验证样机进行多机监测时的性能。

首先运行监测软件,同时开启对两个工艺参数采集模块的监测。手动操作信号发生器输出不同形式、频率和幅值的电压,在控件中以红色实线显示电流波形(无电流输入),蓝色实线显示电压波形,以黑点显示实际采样率,如图14所示。由图14可知,来自两个模块的数据幅值一致、频率一致、变化同步,相互获得验证,且实际采样率均在950 Hz左右。由此可见,一个监测终端能同时高速采集至少两个模块的工艺数据,不仅采样率满足要求,而且多机监测时性能依然稳定。

图14 高速采集效果测试Fig.14 High-speed acquisition effect test

4.3 通信测试

通过软件模拟不同数量的客户端程序经由5G CPE与上位机进行数据传输,对该测试系统的丢包率进行测试,通信协议为TCP/IP,模拟客户端与服务器之间距离为250~300 m。结果表明,该测试系统可以保证以5G CPE为媒介进行数据传输时,丢包率为0,表明该系统能够很好地保证数据传输的完整性。

4.4 质量分析测试

某自动焊车间环境下的测试工作现场如图15所示。

图15 某自动焊现场检测试验照片Fig.15 An automatic welding site inspection test photo

测试使用福尼斯TPS5000熔化极气体保护焊机,但所有焊缝均采用脉冲焊工艺。运行监测软件,输入必要的焊缝信息后,实时显示并自动记录测试过程中每一道焊缝的焊接情况。实际记录了4个位置共28道焊缝的工艺数据(见图16)。从平均电流和平均电压来看,不同位置的同一道焊缝的焊接参数较一致,只有第2个位置的其中一道电流异常偏低。

图16 某自动焊历史信息Fig.16 An automatic welding history information

焊后进行横截面宏观金相检验,发现某个位置的前两道焊缝有严重的未熔合缺陷(见图17)。从监测软件中读取其历史数据并绘制出曲线图,如图18所示。可以明显看出,在起弧后很长一段时间内,实际电流电压都始终在无规律地剧烈波动,直到7 s后才突然达到稳定状态,产生正常的脉冲电流电压,此时滑动平均电压曲线也变得非常平稳。从工艺人员处得知,这正是特殊材料焊接时特有的工艺难题,经常出现起弧后长时间不能稳定、飞溅非常严重的现象,导致焊缝成形差,既不能与上一道良好熔合,形成的沟槽又不易被下一道熔合,从而在焊缝内部留下质量隐患。

图17 焊接缺陷照片Fig.17 Welding defect photos

图18 问题焊缝的工艺历史数据分析Fig.18 Process history data analysis of problem welds

由此可见,使用监测软件提供的质量分析工具对工艺数据进行分析,有助于快速排查隐患、确定缺陷位置、全面评估焊接质量。

5 结论

(1)构建了基于5G通信的焊接设备远程监控系统,并进行了工程实际应用,该系统稳定、可靠,采样率高。

(2)5G及信息化技术与焊接监控设备的融合,有利于提升焊接过程在线监控的数据传送效率,进而提升过程监控实时性,降低焊接成本。

(3)焊接数字化车间技术将实物、系统、环境、管理人员和一线工人进行集中化管理,对各类机器人焊接工作站或生产线的生产、设备、工艺等数据进行采集,实时集中化收集、传递、存储信息,通过高级智能化分析,对焊接工艺流程进行全流程监控。有利于推动重型装备企业焊接制造向自动化、数字化、智能化,加速焊接技术的高质量发展。