冷变形和溶解氧对308L不锈钢焊材应力腐蚀开裂的影响规律

2022-02-18朱天语汪家梅张乐福

朱天语,汪家梅,张乐福

(上海交通大学 核科学与工程学院,上海 200240)

308L类不锈钢焊材因具有5%~10%的δ-铁素体,能在提高焊接强度的同时,抑制焊接热裂纹的出现。相较于镍基焊材,具有更优异的焊接性能,成为轻水堆核电站中管道以及反应堆压力容器和主管道不锈钢接管-安全端最常用的焊接材料。其作为核岛一回路管道的主要焊材,分布广,暴露面积大,在高温高压水腐蚀的长期作用下,会难以避免地发生腐蚀疲劳或应力腐蚀开裂(SCC)。

由于308L相较于早期82和182等镍基焊材有着更低的SCC敏感性,鲜有其发生开裂的现场报道,使得目前关于308L定量化的试验数据报道并不充分。δ-铁素体虽能提高其强度和焊接性能,但关于δ-铁素体对其在高温水环境下的SCC行为的影响规律却尚存争议。早期,Manning和Shalaby等学者针对316L焊材SCC行为的研究发现,裂纹倾向于沿着奥氏体-铁素体(γ/δ)相界萌生和扩展,并将其归因于γ/δ相界处的P、S等有害元素偏析或γ/δ异相间形成的局部电偶腐蚀。Du等研究发现,相较于316L母材,具有较高γ/δ相界分布比的316L焊材具有更快的SCC开裂速率,与γ/δ相界具有更高的点蚀敏感性这一结论相吻合。Edwards和日本东北大学的Abe等学者指出,相同环境中,相较于纯奥氏体组织的316L母材,具有一定含量δ-铁素体的316L焊材具有更低的应力腐蚀敏感性。林晓东等学者更是指出,具有10%~15% δ-铁素体的308L焊材,在除氧和含氧的一回路水中均具有极低的SCC裂纹扩展速率(CGR)。

从工程角度考虑,随着材料成分改进和水化学条件提升,反应堆结构材料因敏化和恶劣水化学环境发生SCC的概率逐渐减小,但组装运输过程中意外引入的冷变形,以及焊接不当引入的残余应力/应变等材料缺陷,成为材料发生SCC的主要原因,而目前关于冷变形对焊材SCC的加速作用规律尚无清晰的报道。基于此,文中将对比研究冷变形和DO对308L焊材SCC裂纹扩展行为的影响规律。试验主要利用直流电压降法(DCPD)在线测量308L的SCC CGR,结合冷变形前后材料的微观组织和断口形貌,分析讨论冷变形和DO作用机理。

1 试验

1.1 材料

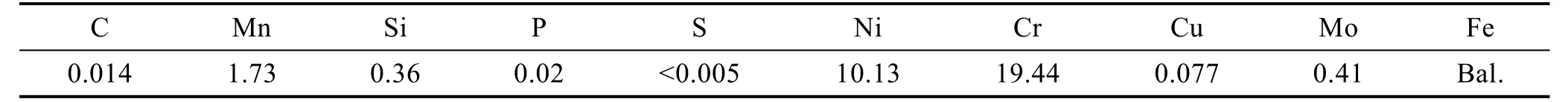

试验材料为铸态308L焊材,取自未经焊后退火处理的国产反应堆压力容器接管安全端508-III-308L-316L不锈钢异种焊接接头模拟件,其化学成分见表1。

表1 308L的化学成分(质量分数)Tab.1 chemical composition of the 308L weld metal (mass fraction)%

为模拟运输或现场组装中意外引入的冷变形以及焊接残余应变对裂纹扩展的加速机理,部分材料在试验前沿着焊接接头的T-L方向进行冷压处理,获得20%的冷变形量。冷变形前后,试样在360 ℃空气中的屈服强度分别为313、546 MPa。308L焊材的微观组织如图1所示,呈现典型的奥氏体-铁素体双相组织。根据相分析结果可知,δ-铁素体质量分数约为10%。冷变形前后,材料中δ-铁素体的分布和含量均无显著变化,但冷变形后奥氏体晶粒内部和奥氏体/δ-铁素体相界处的残余应变均显著提高。

图1 冷变形前后308L焊材的微观组织Fig.1 Microstructure of (a) as-welded and (b) 20%CW 308L

1.2 模拟核电一回路高温高压水中的CGR测试

采用DCPD技术,在模拟核电一回路高温高压水中在线连续测量SCC CGR。试样为12.7 mm厚的标准紧凑拉伸(CT)试样。完整的测量实验系统包括力加载单元、循环水回路单元、高温高压釜、软件控制和数据采集部分,具体的试验装置、测量方法和水化学控制等参见文献[9,11-13]。

循环水回路通过添加HBO、LiOH·HO和氩气除氧,模拟压水堆一回路正常工况下的水化学环境,使得B的质量浓度维持在1200 μg/L,Li的质量浓度维持在2 μg/L。CGR测量过程中,采用在线改变水化学的方式,在保持载荷、温度和水化学等其他条件不变的前提下,只改变溶解气体单一变量,并在试验过程中实现不同溶解气体的快速反复切换,获得多次重复的试验数据。采用内置式高温参比电极测量不同溶解气体环境下试样和铂片的腐蚀电位(ECP),并根据溶液温度和pH值,校正至相对于标准氢电极(SHE)的电位。

CGR的测量通常分为4个阶段:空气中预制疲劳裂纹阶段、水中疲劳扩展向恒载荷SCC过渡阶段、恒载荷SCC阶段和试验后疲劳拉断阶段。首先,在空气中依次采用频率=1 Hz,载荷比为0.3、0.5、0.7的正弦波加载方式,预制约1 mm的尖锐裂纹。之后在高温高压水环境中,根据试验材料每个阶段的CGR,依次降低加载频率至0.001 Hz后,使用梯形波加载,并在最大载荷处引入3 000~84 000 s甚至更长的保载时间,以确保成功过渡到IGSCC。完成裂纹扩展的过渡后,转变为恒加载的SCC测量阶段。

2 试验结果

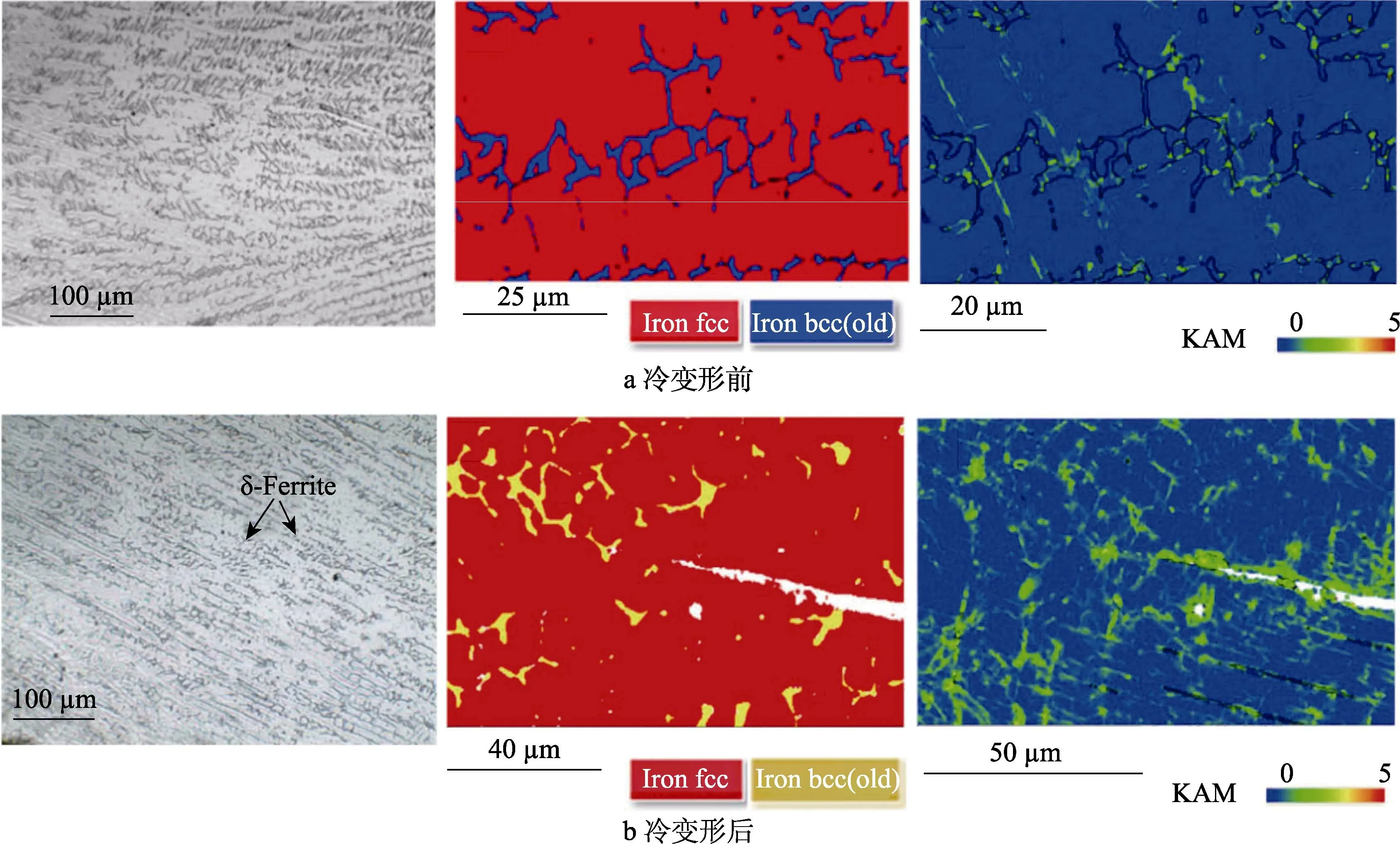

2.1 原始态308L的CGR

原始态308L在模拟一回路高温高压含氧水环境中的裂纹扩展曲线如图2a所示。在进行预开裂和连续多步的缓慢过渡后,在772 h引入恒,测得=20 MPa·m下的SCC CGR为7.78×10mm/s。随后,将升至30 MPa·m,并通过引入循环载荷激活裂纹。转为30 MPa·m恒加载后,SCC CGR仅为1.68×10mm/s,并逐渐呈现停止扩展的趋势。

为进一步研究溶解氧对原始态308L SCC裂纹扩展行为的影响规律,提高试验温度至360 ℃,DO和氢气除氧环境下的CGR曲线如图2b所示。由图3可知,其在2 μg/L的DO环境中,经过缓慢过渡后,恒=40 MPa·m下的SCC CGR为6.4×10mm/s。但裂纹扩展一段时间后,也逐渐出现停滞现象。随后,持续通入H进行除氧,快速切换至H除氧状态,并引入一系列的循环载荷,以激活裂纹。引入恒=40 MPa·m后,SCC CGR再次停止扩展。

图2 原始态308L在不同温度水环境(B 1000 μg/L,Li 2.2 μg/L,DO 2 μg/L)中的CGR曲线Fig.2 SCC growth response of AR 308L in water (B 1000 μg/L, Li 2.2 μg/L, DO 2 μg/L) at different temperature

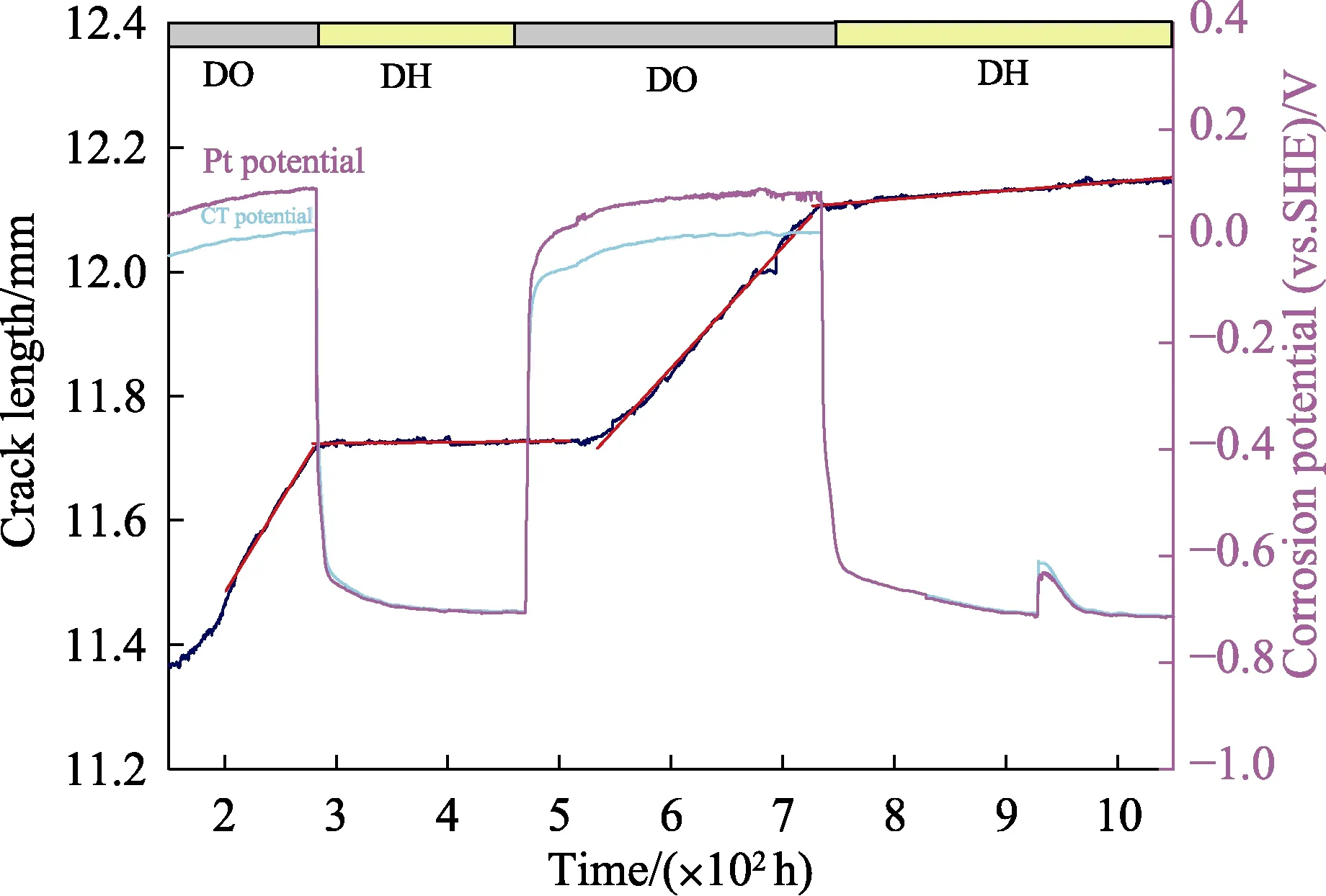

图3 冷变形308L(20CW30802)在360 ℃、DO/DH纯水环境中的CGR曲线Fig.3 SCC growth response of cold work 308L (20CW30802)in 360 ℃ , DO/DH pure water

由此可见,原始态308L在不同温度和溶解气体的高温高压水环境中,均具有较低的SCC敏感性,CGR处于较低水平。恒载荷下,极易出现裂纹停滞现象。

2.2 20%CW308L的CGR

与原始态308L不同,冷变形处理后的308L展现出较高的SCC敏感性。20%CW308L在高温高压水中的裂纹扩展曲线如图3所示。在=35 MPa·m的加载条件下,向水环境中通入2 μg/L DO,待裂纹扩展速度稳定后,在线切换水化学条件,使环境保持溶解氢(DH)的除氧状态,并测得对应的CGR。为了验证试验数据的可靠性,设计了重复试验,得到2组不同溶解气体环境中的CGR数据。由图3可知,2次通入溶解氧后,试样腐蚀电位均显著升高,CGR分别为8.1×10mm/s和5.4×10mm/s。通入H除氧后,随着腐蚀电位的降低,CGR随之显著降低,分别降低至5.0×10mm/s和3.8×10mm/s。目前对于具有双相组织的308L不锈钢焊材在不同溶解氧环境下的应力腐蚀裂纹扩展行为研究较少,但对比同系列的316L不锈钢及焊材的SCC CGR结果表明,溶解氧对308L等不锈钢应力腐蚀具有显著的促进作用,而这一加速作用程度因材料自身状态的改变而有所不同。对具有较低SCC敏感性的原始态308L焊材,当裂纹出现停滞后,溶解氧的加速作用不显著;但对于20%冷变形处理后的308L,DO可提高其CGR近2个数量级。

2.3 试样断口形貌及裂纹扩展路径观察分析

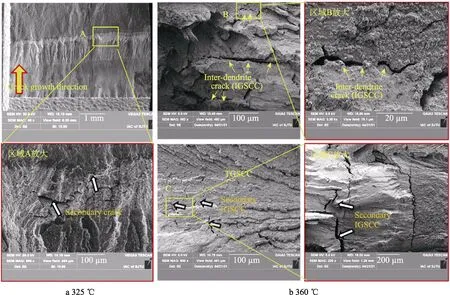

原始态和20%冷变形308L在高温高压水环境中CGR试验后的断口形貌如图4和图5所示。由原始态SEM图可见,断口分为4个区域,分别为预制裂纹区、过渡区、应力腐蚀区和疲劳断裂区。不同加载阶段的断口呈现明显的分界线,且相对平直。冷变形前后,材料的预制裂纹和过渡区均呈现典型的“片层状”和“河流花样”的穿晶开裂形貌。当过渡完成后,裂纹进入沿晶开裂区。对于原始态308L,在325 ℃高温水中试验后,裂纹前端区域并未发现显著的沿晶(树枝晶)断口形貌,断口表面形貌粗糙,在放大的应力腐蚀区仅可观察到少许二次裂纹(见图4a)。提高试验温度至360 ℃后,在恒载荷的应力腐蚀区域,断口整体上一致表现为穿晶形貌,但局部区域观察到显著的二次沿晶裂纹(见图4b)。这表明其呈现一定的沿晶SCC敏感性,但由于焊材组织结构的不均匀性,不同区域的沿晶SCC敏感性也有所不同。

图4 原始态308L的断口SEM形貌Fig.4 SEM images of the fracture surface AR308L

图5 20%冷变形308L断口SEM形貌Fig.5 SEM images of the fracture surface of 20%CW308L

冷变形308L的应力腐蚀区域呈“鳞片状”,表现为穿晶和沿晶的混合形貌。对局部区域放大观察可发现,裂纹沿着铁素体沿晶断裂(见图5),但铁素体周围的奥氏体呈现出穿晶断裂特征。此外,由图6可见,在扩展路径前端,裂纹出现了分叉,主裂纹向前扩展,二次裂纹沿着δ-铁素体和γ-奥氏体相界面扩展。这与Lucas等报道的在模拟反应堆高温高压水环境中,316L焊接接头的应力腐蚀裂纹沿δ/γ相界面生长的现象一致。典型的沿晶(奥氏体树枝晶和铁素体晶界)开裂特征表明,与冷变形后材料在模拟PWR一回路高温水环境中具有较高SCC敏感性的试验结果相吻合。

图6 20%冷变形308L的裂纹扩展路径Fig.6 SEM images of the crack paths of 20%CW308L

3 分析与讨论

3.1 CGR数据分析

冷变形前后,308L焊材在360 ℃ DO和DH环境下的CGR数据对比如图7所示。20%冷变形将显著提高308L焊材的SCC CGR,冷变形后,CGR提高了1个数量级。这与Andresen、Shoji、Arioka、Zhang、Lu和Du等对冷变形316L不锈钢SCC的研究结果相吻合。

图7 冷变形前后308L焊材在360 ℃高温水环境中的裂纹扩展速率数据对比Fig.7 Data comparing of CGRs of as-welded and 20%CW 308L weld metal in 360 ℃ high te mperature water

对于原始态308L,对比数据可见,DO能一定程度提高其CGR,但因焊材微观组织(树枝晶尺寸、铁素体分布与生长方向等)差异较大,同种环境下测得的CGR偏差较大,且即使在DO环境中,裂纹扩展过程中也极易出现停滞,从而掩盖DO对原始态308L焊材的加速作用。对于20%冷变形处理后的308L,DO可显著提高其CGR近2个数量级,与传统316L等奥氏体不锈钢的结果相符。

3.2 冷变形对308L SCC的影响

Andresen和Shoji等对冷变形316L的应力腐蚀研究发现,相对于原始态,适当冷变形的316L,其CGR提高了10~20倍。根据其提出的Ford-Andresen模型,CGR大小主要由裂纹尖端应变速率和尖端金属氧化-溶解-再钝化的动力学过程共同决定。冷变形首先会提高材料的屈服强度和硬度,在晶界和相界附近引入较高的残余应变,这些都将强化裂纹尖端的应力/应变场,提高裂纹尖端的应变速率,加快裂纹扩展。此外,杜等学者指出,冷变形的材料易在晶界处堆积大量的位错,进而为金属元素及氧的扩散提供快速通道,使得扩散速率增加,晶界氧化速率增加,从而CGR随之增加。

3.3 DO对308L SCC的影响

DO对308L应力腐蚀的促进作用,可以通过裂纹尖端金属氧化动力学解释。在应力腐蚀过程中,裂纹尖端与金属基体形成腐蚀原电池结构,裂纹尖端金属氧化,发生阳极反应,裂纹外氧元素还原为O,发生还原反应。裂纹尖端与基体形成电势差,侵蚀性阴离子(如OH、Cl、SO等)自发地向裂纹深处扩散。这些阴离子进入裂纹尖端后,会使尖端的水化学pH减小,进一步促进金属的溶解,降低已生成氧化膜的保护性,促进裂纹扩展。

本试验环境为硼锂缓冲液或超纯水,不存在Cl、SO等外部引入的侵蚀性阴离子,尖端金属酸化溶解不显著。但由于裂纹狭长,水的流动性低,水质交换较少,裂纹内外部水环境差异显著。在DO条件下,O元素沿着浓度梯度进入裂纹深处,在抵达裂纹尖端前,与尖端金属反应,被消耗殆尽,而裂纹外部环境中含有大量的氧,这使得裂纹尖端与基体之间的电势差增大。OH在电势差驱动下向尖端聚集,尖端附近形成局部碱性环境,金属溶解度增加,钝化膜稳定性降低,最终导致阳极电流密度增加。根据Ford-Andresen模型,SCC CGR与阳极电流密度呈正相关,阳极电流密度增加势必导致CGR增加。相反,在DH条件下,裂纹尖端与基体水化学环境相似,基体与裂纹尖端不存在显著的电势差,尖端不存在酸化或碱化。同时,水中的H可以抑制金属的氧化,延缓尖端金属溶解,使得CGR降低。

4 结论

1)冷变形通过提高奥氏体枝晶的晶界和奥氏体-铁素体相界的残余应变而提高308L焊材的SCC敏感性。20%冷变形后,CGR将提高约1个数量级。

2)溶解氧对308L焊材SCC的促进作用与裂纹尖端金属腐蚀速率密切相关,溶解氧通过在尖端和基体间形成电势差,促进尖端微区水化学的酸化或碱化,加剧尖端金属溶解而加速裂纹扩展。对于20%冷变形的308L,溶解氧可提高其CGR近2个数量级。