核电厂热疲劳监测系统开发与应用

2022-02-18张彦召朱斌陈明亚梅金娜

张彦召,朱斌,陈明亚,梅金娜

(苏州热工研究院有限公司,江苏 苏州 215004)

设计阶段,核电厂通常基于设计基准瞬态评估部件寿期内的疲劳积使用因子(CUF)。运行经验表明,电厂事实运行参数常比设计值更加复杂。如管道的三通部位常出现冷热介质的混合过程,管道内流体流速低且两端流体存在温度差时,会发生冷热流体分层现象。这些设计中未能充分考虑的瞬态常引起部件的疲劳失效。

世界范围内多个核电厂曾发生过由于热疲劳导致的管道裂纹事件。某国核电厂2013—2017年期间发生热疲劳事件17起,含管道贯穿性裂纹事件3起,造成一回路辅助管道冷却剂泄漏,并引发机组停堆。针对设计中无法精确考虑的瞬态,主要通过增加额外的局部测点进行在线瞬态监测,从而实现精确评估实际热循环载荷对部件疲劳寿命的影响。如美国电力科学研究院的FatiguePro系统、西屋公司的WESTEMS系统、德国阿海珐的FAMOS系统。国内在此方面还处于起步阶段,相关研究显得必要且迫切。在线疲劳监测系统需要具有较高采样频率、监测精度和长期服役的可靠性,同时传统的热应力分析和疲劳评价主要基于有限元方法(FEM),对于在线疲劳监测系统,则需要开发快速计算管道热应力的方法。

文中将首先介绍核电厂热疲劳形成的机理,然后介绍自主开发的在役核电厂一回路管道热疲劳监测系统(简称TECMAN系统),包含硬件模块、软件评估模块、工程应用情况等。论述基于疲劳监测的方法,对优化核电厂运行参数,进而实现核电厂许可证延续运行(60 a)有重要的指导意义。

1 热疲劳形成机理

核电厂一回路管道最典型的热疲劳形成机理为热分层和热冲击。

1.1 热分层

管道内介质在流动过程中,较热、较轻的介质会停留于较冷、较重的介质上面,从而产生一定的温度梯度,这种现象称作热分层。通常发生在热安注管线、波动管水平段等不能与主管段隔离的水平直管位置,由于主管段与支管冷热流体的作用,这些位置会形成较稳定的热分层。热分层会使管道膨胀不均而造成弯曲应力。当流速足够高时,冷、热介质分界面处的流体温度脉动会引发分界面混合,从而在管道靠近内表面及邻近冷、热介质分界面处引发局部的周期性应力变化,这种热应力的反复变化会引发管道的热疲劳。

1.2 热冲击

热冲击通常是由于流体温度剧烈变化造成的,其发生的部位一般为管嘴区域(如上充管口、喷淋管嘴等)。以稳压器喷淋管为例,由于一回路冷却水及化学和容积控制系统(RCV)再生式热交换器下游的上充管线水温度远小于稳压器蒸汽温度,在主喷淋或辅助喷淋启动时,低温喷淋水与高温蒸汽接触,在稳压器喷淋管嘴处引起剧烈的温度变化,从而形成热冲击。这种热冲击会使管嘴处产生热疲劳。

2 监测位置筛选

核电厂一回路辅助管道上现有温度传感器并不足以支持对热疲劳现象的监测,需筛选出具体的热疲劳敏感管道,并在相应位置安装传感器组件,实施温度监测。热疲劳敏感管道的筛选通常分为2个层次:首先,在一回路辅助管道及相关关注管道清单的基础上,根据管道尺寸、材料、结构及内部流体温差情况,筛选出符合要求的管道;其次,结合国内外经验反馈及这些管道的运行工况,对其是否可能发生热疲劳现象进行识别,最终确定敏感管道。

热疲劳敏感管道筛选完成后,利用有限元方法进行管道内流场瞬态分析和温度场分析,并结合周边位置的温度场响应度,初步判断监测点位。对这些监测点位进行现场勘察,核实其是否满足安装条件,是否受在役检查影响等,并根据实际情况,作出相应调整。通过在筛选出的热疲劳监测点位布设温度传感器组件,能监测到由于热分层、热冲击产生的温度分层和波动,补充电厂现有工艺条件下不能提供的真实温度数据,作为热瞬态温度与应力计算的边界条件。

3 TECMAN系统开发

3.1 系统功能

TECMAN系统的主要功能是通过安装在一回路辅助管道外壁的传感器组件,监测管道内流体的温度梯度分布和瞬态变化,从而获得管道真实的热载荷数据。通过将监测到的数据导入热疲劳评估模型,计算出管道的实际损伤程度。TECMEN系统主要技术参数指标见表1。

表1 TECMEN系统主要技术参数指标Tab.1 Main technical parameters of TECMAN system

3.2 系统组成

TECMAN系统主要由温度监测传感器组件、数据采集单元、光电转换单元和数据处理单元等组成,如图1所示。

图1 TECMAN系统整体架构Fig.1 System schematic of TECMAN system

温度监测传感器组件通过柔性钢带安装于一回路辅助管道外壁,其上集成有铠装热电偶,用于测量管道内流体的径向温度分布和捕捉管道内微小的温度变化。根据监测温度现象的不同,钢带上温度传感器的数量和分布角度也不同,如图2所示。

图2 温度监测传感器组件分布Fig.2 Distribution of temperature monitoring sensors: a)monitoring thermal stratification; b) monitoring thermal shock-1; c) monitoring thermal shock-2

受在役核电厂仪表贯穿件通道数量少的限制,将数据采集单元设置在安全壳内的低剂量区,通过其内置的多通道模拟信号/数字信号(A/D)转换模块,将接收到的热电偶模拟信号统一转换成数字信号,并由以太网传输至安全壳外。为保证设备的可靠性和数据的安全性,数据采集单元采用了冗余结构设计和内置就地存储模块设计。当单个中央处理器(CPU)或模块损坏时,系统会自动切换至备用模块,并继续正常工作;当安全壳内、外通信完全丧失时,存储模块能记录超过18个月的温度数据,保证了监测的完整性和数据的安全性。

光电转换单元主要是将安全壳内输出的数字信号转换成光信号,从而实现远距离传输。链路采用2路单模光纤,与数据采集单元和处理单元内的交换机共同构成环形网络结构。当环形网络结构出现单点故障时,不会影响链路正常通信,增强了网络的可靠性。

数据处理单元包括服务器、监视器等硬件设备,承担着数据处理、存储与人-机交互功能。通过热疲劳监测软件,可对一回路管道流体及系统本身的状态进行监控,主要实现测点位置、类型及状态显示,以及温度跟踪和曲线绘制、数据查询和导出、系统故障诊断和报警、通道交叉校验等功能。数据处理单元存储的监测数据可导入热疲劳分析软件,实现对管道热疲劳损伤的计算和评估。

3.3 系统开发原理

基于局部参数监测的疲劳分析过程如图3所示。基于监测局部的压力、温度、流速等热工水力特性,通过一定的数值方法(传递函数),计算分析部位的应力变化过程,再通过规范化的载荷谱统计方法,计算部件的疲劳损伤(CUF)情况。

图3 基于局部参数监测的疲劳分析流程Fig.3 Fatigue analysis process based on local parameter monitoring

依据美国机械工程师协会(ASME)规范或法国压水堆核岛机械设备设计和建造规范(RCC-M)中规范一级管道的设计准则,对于任意2个时刻(例如时刻和),依据公式(1)计算的总交变应力强度():

式中:、、、、和为RCC-M规范给出的应力指数;()为和状态导致的压力波动;为材料泊松比;为管道外径;为管道厚度;为管道截面惯性矩;P()为和时刻的弯矩的平方根;Δ()为和时刻沿壁厚方向上温度分布的线性部分;Δ()为和时刻沿壁厚方向上温度分布的非线性部分;为2个位置环境温度下的弹性模量;、为a、b位置处的热膨胀系数;()、()为温度的波动范围;和分别为室温下的杨氏模量和热膨胀系数。

任意应力单元体的应力包含准静态载荷引起的应力和热冲击导致的热应力,其中热应力与前一段时间温度变化的历史相关。可由设计工况下的应力进行代数插值获取式(1)中的准静态载荷,以及内压、弯矩、热膨胀载荷引起的应力。热应力部分通常需要通过有限元数值计算法或格林函数法计算获得,有限元数值计算法耗时较多,难以在工程中应用计算。格林函数法方法简洁、原理可靠,适合于工程上快速计算热应力,相关技术已广泛应用于各国的疲劳监测系统之中。

格林函数是一种用来求解有初始条件和边界条件的函数,它包含分析部件的结构尺寸、材料属性、运行工况等信息,通过线性叠加的方法可得到任意源产生的场。基于公式(2),可计算时刻的热应力方法。

核一级管道和设备采用应力强度准则进行疲劳评价,任一时刻单元体中,应力分量包含6个分量(σ、σ、σ、σ、σ、σ),主应力(、、,且≥≥)可通过式(4)求解三次方程获得。基于设计规范,可计算该时刻应力强度()。

选择任意2个时刻和的载荷组,其对应交变应力强度(,)如式(5)所示:

式中:为规范给定的疲劳曲线对应的弹性模量;为所考虑时刻分析位置对应温度下的材料弹性模量;(,)为弹塑性应变修正系数。

通过雨流计数方法,获得需要评估的所有循环配对,查询疲劳曲线计算对应的允许循环次数,则相应载荷循环的使用系数(损伤系数)为1/。将所有循环下的使用系数相加,可得总的CUF(总CUF应小于1)。

4 工程应用

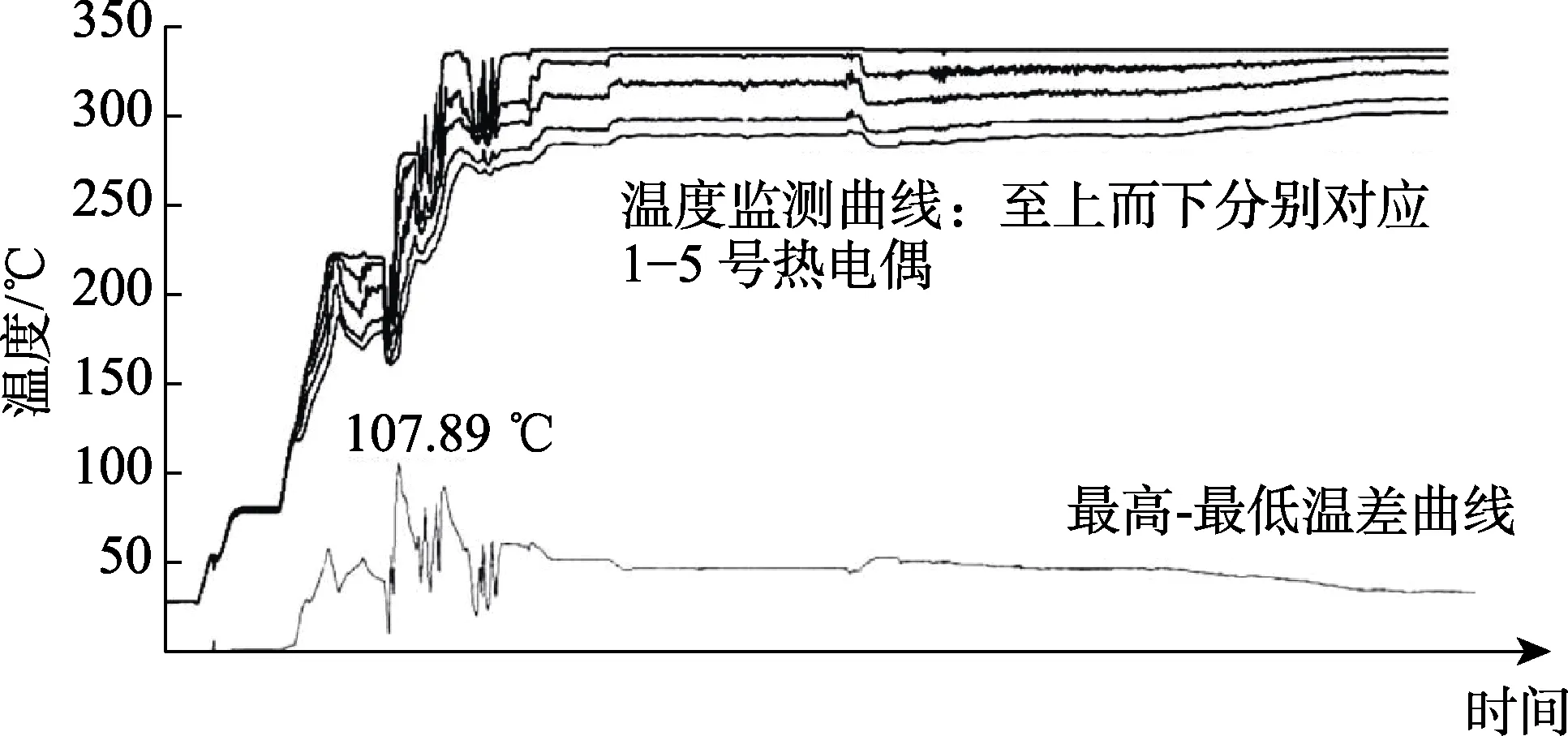

当前,TECMAN系统已在国内某核电厂稳压器波动管上开展了示范应用,首批监测点为4个位置,成功监测到机组启动过程中管道内流体的热分层和热冲击现象。从波动管上某测点的温度监测曲线(见图4)可以看出,管道顶部至底部的温度呈阶梯分布,最大温差高达107.89 ℃。此外,还监测到8个完整的波入波出过程。

图4 启机阶段TECMAN系统的监测曲线Fig.4 Monitoring curve of TECMAN system during a startup phase

如图5所示,在稳压器波动管上安装的测量端3上部的2个热电偶(测点1、测点2)与电厂原有的稳压器内部流体温度监测探头(测点3)位置较近,3个仪表测量数值与波动基本相同。两者具有很高的吻合度,表明TECMAN系统数据真实可靠。测量端3中下部热电偶可获得更多的管道温度场数据,有利于疲劳的精确计算。

图5 TECMAN系统监测可靠性说明示例Fig.5 Examples of monitoring reliability TECMAN system

5 结语

根据热疲劳产生机理,开发了TECMAN系统,并在核电厂实现了工程应用。开发的TECMAN硬件系统主要包含温度监测传感器组件、数据采集单元、光电转换单元和数据处理单元。基于RCC-M的管道设计规范和格林函数技术,开发了可工程应用的快速疲劳评估软件模块。通过在稳压器波动管上安装温度传感器组件,系统成功监测到了启机阶段波动管内流体的热分层和热冲击现象,达到了预期的设计要求,表明TECMAN监测具有较高的可靠性。