高能重离子辐照下国产RPV钢A508-3的硬化行为

2022-02-18丁兆楠张宪龙陈宇光杨义涛张崇宏刘向兵薛飞

丁兆楠,张宪龙,陈宇光,杨义涛,张崇宏,刘向兵,薛飞

(1.中国科学院 近代物理研究所,兰州 730000;2.苏州热工研究院有限公司 寿命管理技术研发中心,江苏 苏州 215004)

反应堆压力容器(RPV)作为轻水堆(LWR)中唯一不可更换的大型结构部件,在运行过程中必须经受中子的长期辐照,其性能的稳定性决定了核电站(NPP)的寿命。RPV材料的力学性能变化主要来源于中温中子辐照下产生的大量原子级缺陷,这些缺陷阻碍了位错的移动,导致屈服强度的增加和延展性的降低。因此,压力容器在其使用寿命内变得越来越容易发生脆性破坏,而这种故障会直接影响到反应堆的安全可靠运行,是核反应堆寿命延长评估的一个主要问题。迄今为止,利用TEM、三维原子探针和正电子湮没寿命谱研究了RPV钢在中子辐照下的损伤行为。结果表明,中子辐照后RPV钢的显微组织主要包括三种特征,即基体损伤(MD)、富铜沉淀(CRP)和晶界偏析(如磷和碳元素)。以往对不同含铜量RPV钢力学性能的研究表明,基体损伤是低Cu钢和高Cu钢在高注量下的主要硬化特征。由于我国国产RPV钢A508-3中铜及其他有害杂质含量较低,可以认为包括自间隙原子-空位团(主要来自Frenkel对缺陷)、位错环和空位-溶质-原子复合体在内的基体缺陷是导致辐照硬化和脆化的主要原因。这些缺陷会阻碍位错在应力作用下的移动,进而导致强度增加、塑性降低。然而,现阶段对A508-3钢屈服强度随辐照损伤剂量的变化趋势尚不完全清楚,为了更好地了解辐照条件下A508-3钢力学性能的变化,有必要进一步分析A508-3钢在辐照过程中的硬度变化规律。

在核电站用RPV钢的安全评价中,针对反应堆中子辐照的实际情况,须进行各种工况下的试验并获得相应力学性能数据。然而,这一过程成本高昂、周期冗长,并伴随大量高放射性废物的产生。因此,随着世界范围内核电站的推广应用,研究人员致力于开发评价核电站装置辐照损伤的新方法和新技术。利用离子辐照模拟反应堆中子引起的辐照损伤无疑是一种有效措施,其具有较高的原子位移损伤率、较低的放射性、辐照条件精确易控、成本较低等优点。尽管重离子能引起与材料中快中子类似的级联损伤,但入射离子与电子之间存在的强库仑相互作用,大大限制了辐照样品中的损伤区域范围,不利于力学性能的测试。通过采用高能加速器,可以将离子能量提高到每核子数个MeV,使铁素体钢中的损伤区域变宽并覆盖数层晶粒,达到宏观力学范畴。此时,辐照样品的体等效特性特征可通过小样品测试技术来表征。

文中采用6.3 MeV/u的Fe在563K温度下辐照A508-3钢试样,使损伤程度依次达到0.15、0.30、1.50 dpa。通过纳米压痕仪和显微硬度计对其辐照前后的力学性能进行表征,得到辐照后硬度的深度分布曲线。之前的研究结果表明,纳米硬度与常规显微硬度之间存在线性关系,因此,通过纳米压痕来评估材料的整体硬度数据是可靠的。通过测试辐照后材料的硬度变化,计算得到离子辐照条件下屈服强度的剂量依赖关系。

1 试验

1.1 材料

本研究所用材料是从反应堆压力容器壳体锻件上切下的国产A508-3钢,其具体化学成分见表1。从块体上切下尺寸为10 mm×10 mm×0.5 mm的片状试样,通过湿磨法在SiC砂纸上对表面进行机械研磨,研磨粒度从800 grit逐渐过渡至2400 grit,然后用金刚石溶液和粒径为1 μm的二氧化硅悬浮液在抛光布上抛光以消除残余应力,最后用丙酮和乙醇超声清洗获得无划痕的光洁表面。

表1 国产A508-3钢的化学成分(质量分数)Tab.1 Chemical composition of China A508-3 steel (ω)%

1.2 辐照试验

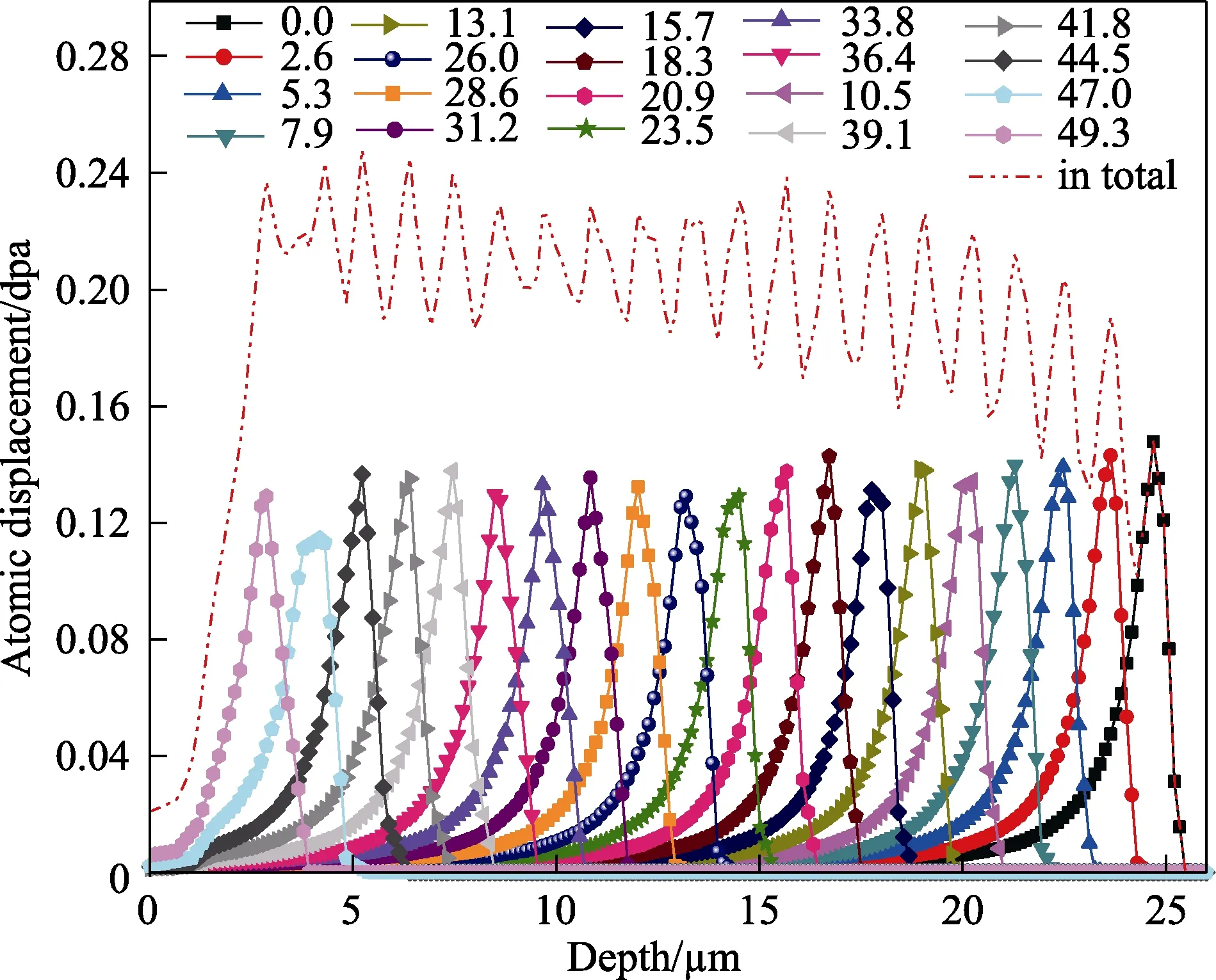

辐照试验是在中国科学院近代物理研究所兰州重离子加速器国家实验室(HIRFL)上的扇形聚焦回旋加速器(SFC)终端室进行的,Fe离子被加速至6.3 MeV/u(总能量352.8 MeV),相应的通量为8.7×10Fe-ions/(cm·s)。使用银胶将试样固定在铜制靶台上,以保证试验过程中样品具备良好的导热性。为方便后续力学性能的测试,需要在试样表面至一定深度处产生准均匀分布的离位损伤坪区,故在辐照过程中使用了一个由不同厚度铝箔组成的梯度减能装置。当离子注入时,减能装置通过转动使试样前面的铝箔厚度发生一系列变化,进而得到了能量连续衰减的入射离子和不同深度的辐照损伤峰。采用SRIM-2013程序(Kinchin-Pease模型,位移阈值能量=40 eV)计算了A508-3钢中Fe辐照产生的离位损伤深度分布,如图1所示,入射离子穿过的铝箔厚度在右栏中依次给出。通过使用梯度减能装置,获得了厚度为~25 μm的准均匀位移损伤层,损伤水平分别为0.15、0.3、1.5 dpa,损伤速率为5.6×10dpa/s。通过安装在样品台背面的热电偶监测,将辐照过程中样品的温度控制在(563±10) K的范围内,样品腔室的真空度保持在3×10Pa左右。

图1 根据SRIM 2013估算出高能Fe离子辐照下A508-3钢中原子离位损伤随深度的分布Fig.1 Depth distribution of atomic displacement damage in A508-3 steel specimen by high-energy Fe ions according to an estimation by SRIM 2013

1.3 纳米压痕测试

使用G200型纳米压痕仪研究了辐照前后A508-3钢试样的纳米硬度变化。测试中将表面抛光的样品辐照面朝上粘在铝制样品台上,使用半径为20 nm的金刚石Berkovich型压头,并采用连续刚度测量(CSM)方法,获得最大深度约2000 nm范围内的硬度随深度的分布关系。其中,名义应变率为~0.05 s,频率为~45 Hz。根据具有相同压痕深度的熔融石英参考材料上得到的压痕数据来校准尖端几何形状,并采用Oliverh和Pharr方法在样品上压入3×3阵列的9个点,点与点之间间隔大于50 nm,最后将硬度数据进行平均得出相应深度的硬度值。

1.4 微硬度测试

由于高能Fe离子辐照可以在试样中产生较宽的准均匀损伤坪区,因此可以用维氏显微硬度计(T2500)测试微硬度变化。为了避免ISE(indentation size effect)对试验结果产生的影响,在试样表面施加了8个逐渐增大的载荷(98、196、490、980 mN,1.96、4.9、9.8、19.6 N)进行硬度测量,其相应的压痕深度为1.2~18.6 μm,每2个压痕之间的最小间距大于200 μm,以避免压痕之间的相互影响。在测试过程中,每种载荷进行3组试验并取平均值,所有试验均在室温下进行。

2 结果与分析

Fe离子辐照前后A508-3钢试样的平均纳米硬度与深度的依赖关系如图2所示,相关误差棒是每个硬度测量的标准偏差。考虑到纳米压痕测试中压头尖端的复杂性和表面氧化膜的不确定性,这里忽略了100 nm以下的硬度数据,在整个压痕深度范围内(0~2000 nm),高能离子辐照后的试样产生了明显的辐照硬化现象。另外可以发现,随着压痕深度的增加,纳米硬度值呈现逐渐减小的尺寸,这一现象称为压痕尺寸效应(ISE)。Nix和Gao基于几何必要位错(GND)理论建立了一个描述ISE的模型,其中硬度与压痕深度的关系如下所示:

图2 Fe离子辐照前后A508-3钢的平均纳米硬度-压入深度曲线Fig.2 Average nanohardness versus the indentation depth of A508-3 steels before and after Fe ion irradiation

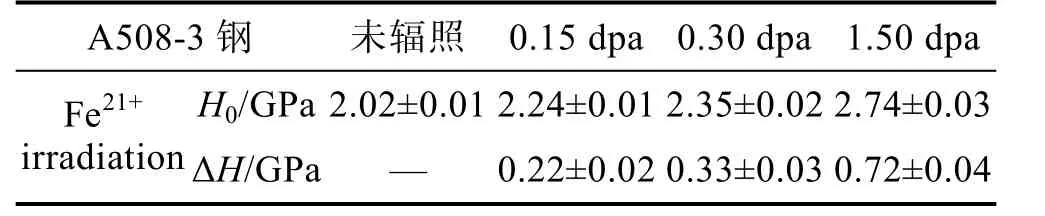

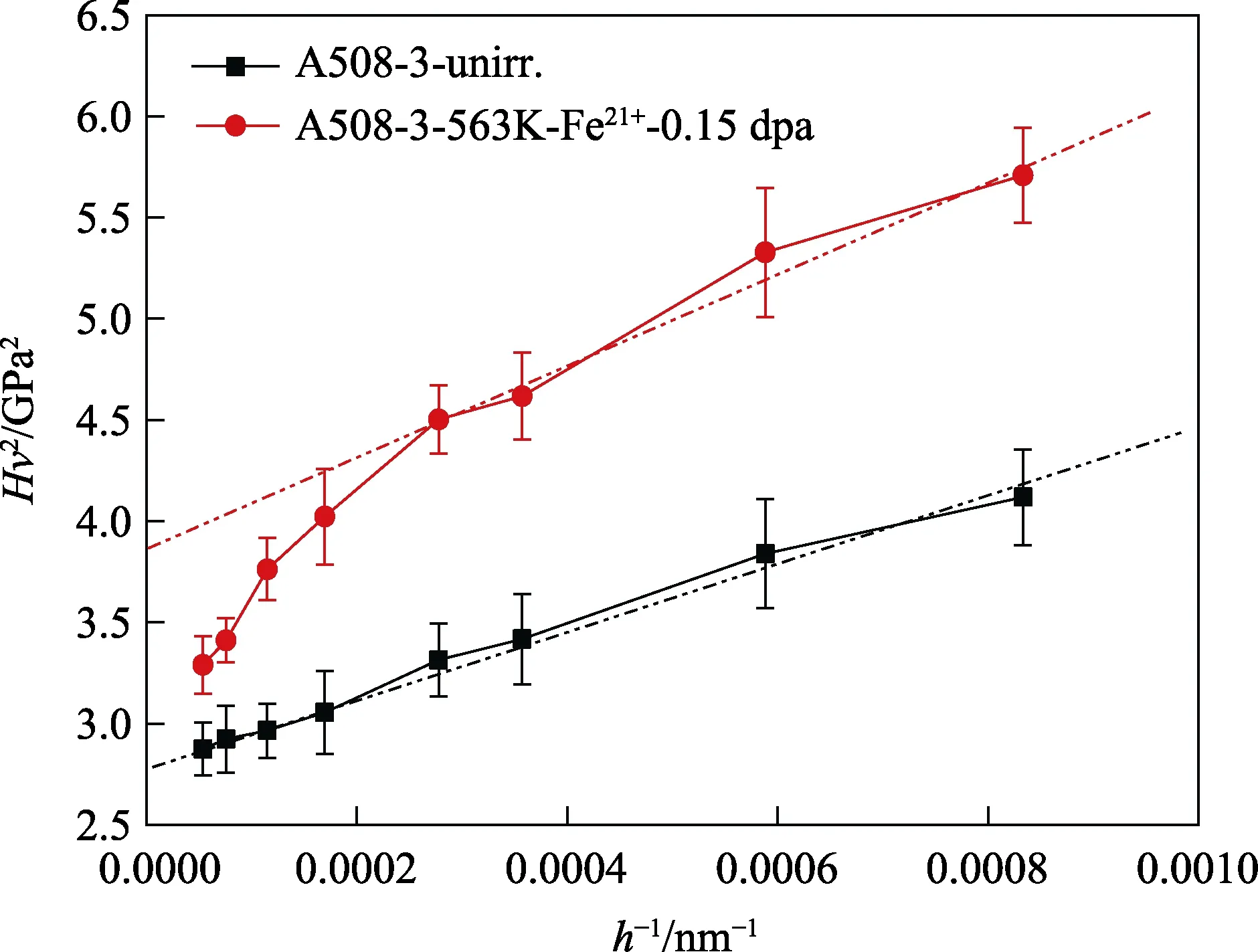

式中:是测得的纳米硬度;是压痕深度;是压痕深度趋于无限大时的硬度,即材料的体硬度;*是取决于压头和材料的特征长度。根据式(1),将平均纳米硬度数据的平方和压入深度的倒数绘制为关系图-1/,如图3所示。这里是硬度线性拟合截距值的平方根,其与深度无关,可以用来表征材料的体等效硬度。使用最小二乘法计算100 nm<<2500 nm深度区域内,-1/的线性关系式,计算出高能离子辐照前后A508-3钢的数据,见表2。

表2 基于Nix-Gao模型计算得到的H0数据Tab.2 Calculated H0 data based on the Nix-Gao model

图3 Fe离子辐照前后A508-3钢的H2-1/h关系图Fig.3 Curves of H2-1/h for the average nanohardness of A508-3 steels before and after Fe ion irradiation

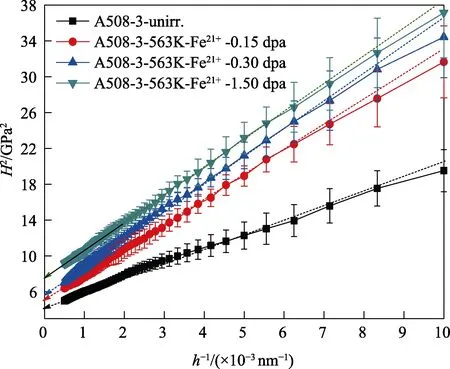

通过Nix-Gao模型计算得到的Fe离子辐照后,材料纳米硬度()随剂量的变化关系如图4所示。结果表明,随着损伤剂量的增加,纳米硬度开始迅速增加,且随着剂量的上升,这种增加幅度逐渐减慢,有一种硬化饱和的趋势。可以理解的是,材料的硬化主要是由辐照产生的缺陷团簇引起的,在低剂量范围内,缺陷团簇迅速形核,导致硬化迅速增加,在较高的剂量下,缺陷成核过程减慢,团簇处于稳定的生长过程,硬化增加速率变缓。

图4 Fe离子辐照前后A508-3钢纳米硬度随离位损伤剂量的变化Fig.4 Bulk equivalent hardness H0 as a function of damage level for A508-3 steels before and after Fe ion irradiation

辐照前和辐照至0.15 dpa试样的平均维氏显微硬度随压痕深度的分布如图5所示,发现了与纳米压痕测试中相同的变化趋势,其中维氏微硬度测试的压入深度要大于纳米压痕。进一步借助Nix-Gao模型拟合得到硬度数据平方与深度倒数,即与1/关系,如图6所示。可以发现,对于未辐照样品的硬度数据,在整个压痕深度范围内表现出良好的线性;然而,在辐照至0.15 dpa的样品中明显观察到具有拐点的双线性,且位于压痕深度约4 μm处。由于辐照试样中包括了损伤层(约25 μm厚)和无损伤的基体,其中损伤层中存在离子辐照产生的高密度缺陷,这些缺陷通过阻碍位错运动导致了辐照硬化。在本次维氏硬度试验中,使用的8种不同载荷对应压痕深度在1.5~19.2 μm之间,产生的相应弹塑性变形影响区预计在8~100 μm之间。对于前4个较小的载荷,变形影响区位于离子辐照的损伤层内,硬度有明显升高,而随着载荷的进一步增大,变形影响区超过辐照损伤层,并向未辐照的基体扩展,导致了硬度值降低。因此,与1/曲线图的这种双线性行为可归因于软基底效应(SSE)。基于复合硬度模型,可以通过较浅深度区域处的数据获得离子辐照层的硬化信息。并借助Nix-Gao模型公式对硬度数据进行最小二乘拟合,以提取辐照试样的体硬度。对于未辐照试样,通过拟合整个测试深度区域的硬度数据,获得了体等效硬度约为1.67 GPa,而0.15 dpa试样对应辐照层的微硬度约为1.94 GPa。

图5 Fe离子辐照前后A508-3钢平均维氏硬度与压痕深度的关系Fig.5 Average Vickers hardness versus indentation depth of A508-3 steels before and after Fe ion irradiation

图6 Fe离子辐照前后A508-3钢平均维氏硬度的Hv2和1/h关系曲线Fig.6 Plots of Hv2 versus 1/h for the average Vickers-hardness of A508-3 steels before and after Fe ion irradiation

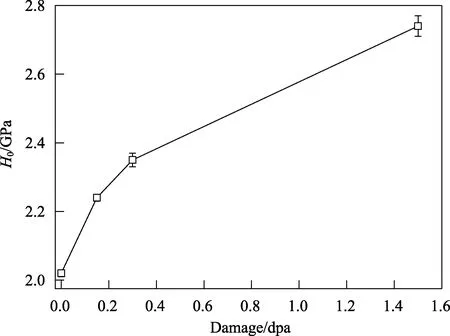

由于高能离子辐照的样品体积较小,无法开展与材料力学性能直接相关的拉伸试验,故需要通过经验公式进行计算并获得材料辐照后屈服强度的变化。已有研究结果表明,屈服应力Δ的增量与维氏硬度有关,而与纳米硬度无关,这是由于维氏硬度数据的分析使用了残余投影面积,而纳米压痕则使用了投影接触面积。基于上述关系,纳米硬度可通过公式Δ=Δ转换为维氏硬度,其中Δ和Δ的单位为GPa。但考虑到压痕试验中的堆积或下沉效应的影响,可通过上述辐照前和辐照至0.15 dpa的A508-3试样硬度测试结果确定维氏硬度与纳米硬度之间的系数约为0.85。此外,根据Busby等提出的经验关系式 Δ= 3.06 Δ/9.8×1 0,Δ的值可从维氏硬度(Δ)的变化中获得,其中Δ和Δ的单位分别为MPa和GPa。因此,将上述纳米压痕试验中A508-3钢的纳米硬度转换为屈服应力增量,如图7所示。结果表明,重离子辐照条件下A508-3钢屈服强度随损伤剂量的增大而增加,且二者之间存在幂函数关系。这一结果为离子辐照硬化的机理研究提供了基础数据,有利于开展中子-重离子辐照硬化数据的关联探讨。

图7 离子辐照条件下A508-3钢屈服强度增量随离位损伤剂量的变化Fig.7 Dose dependence of yield strength increment of A508-3 steel under ion irradiation

3 结论

1)在Fe离子辐照下观察到明显的硬化,当损伤剂量较小时,试样的硬度随损伤剂量的增加迅速增大;当离子注量较高时,辐照硬化的增长速度逐渐下降,呈现硬度饱和趋势。

2)借助Nix-Gao模型,通过纳米压痕试验数据和维氏显微硬度试验数据拟合得到无限深度处试样的体等效硬度(与),并得到本研究中二者之间的线性关系系数约为0.85。

3)借助经验公式计算得到A508-3试样在离子辐照下屈服强度增量随损伤剂量的变化规律,发现一种幂函数关系,为中子-离子辐照硬化映射关系研究提供了基础数据。