高强钢激光电弧复合焊接温度场的数值模拟与试验研究

2022-02-17周勇张成文张国军付甲牛楠刁路青王洪铎

周勇,张成文,张国军,付甲,牛楠,刁路青,王洪铎

先进焊接与连接

高强钢激光电弧复合焊接温度场的数值模拟与试验研究

周勇1,张成文1,张国军2,付甲1,牛楠2,刁路青2,王洪铎1

(1. 西安石油大学 材料科学与工程学院,西安 710065; 2. 辽河油田建设有限公司,辽宁 盘锦 124120)

对厚度为12 mm的HG785D高强钢进行复合焊接,获取最佳焊接工艺参数,建立适用于激光-MIG(Metal Inert Gas Welding)复合焊接的热源模型。采用激光-MIG复合焊接方法进行焊接试验,建立适用于HG785D高强钢激光-MIG复合焊接的“高斯锥形体+均匀锥形体+高斯柱形体”复合热源模型,描述复合热源的能量分布,运用ANSYS有限元分析软件,对HG785D高强钢激光-MIG复合焊接温度场进行数值模拟。在最佳工艺参数下,焊缝的成形性良好,未出现裂纹、气孔和未焊透等缺陷;模拟与试验获得的焊接接头宏观形貌及特征点温度循环曲线规律相吻合。获得了适合12 mm厚HG785D高强钢的最佳焊接工艺参数,复合热源模型适用于高强钢激光-MIG复合焊接温度场模拟。

激光-MIG复合焊接;高强钢;数值模拟;温度场

HG785D钢是一种低合金高强钢,具有强度高、韧性好、重量轻等优点[1],被广泛应用于船舶、桥梁和机械制造等领域[2-3]。一般采用传统熔化焊对其进行焊接,存在熔深浅、焊接变形大等问题。当采用单一激光焊接时,由于熔池桥搭能力差、焊缝组对间隙要求高,因此,焊接质量较难保证[4-5]。激光电弧复合焊接(Hybrid Laser Arc Welding,HLAW)是一种复合熔化焊接技术,可解决以上问题。其热源通过激光和电弧耦合而成,具有能量高、电弧稳定、焊接变形小和熔池桥搭能力强等优点,适合中厚板高强钢的焊接[6-7]。激光电弧复合焊接工艺参数较多,仅采用试验进行研究,成本高、效率低。近年来,焊接过程的有限元数值模拟越来越受到研究者们的青睐[8-10]。陈柏炎等[11]利用ANSYS有限元软件对2219铝合金(厚度为6 mm)的激光-MIG复合焊接温度场进行了数值模拟研究,结果表明,模拟的焊缝宏观形貌与试验结果基本相吻合。同样,许新猴等[12]利用ANSYS有限元软件对厚度均为5 mm的A514与D500异种钢的激光-GMAW复合焊接过程进行了数值模拟研究,结果表明,模拟获得的接头宏观形貌与试验结果接近。目前,关于高强钢激光-MIG复合焊温度场数值模拟的研究报道较少。

文中以HG785D高强钢为研究对象,拟采用激光-MIG复合焊接方法进行焊接试验,以获得最佳焊接工艺参数。基于试验参数,利用ANSYS有限元分析软件对高强钢的激光-MIG复合焊接温度场进行数值模拟,随后对比模拟与试验得到的接头横截面宏观形貌及特征点热循环曲线,以验证建立的有限元模型的准确性。

1 试验

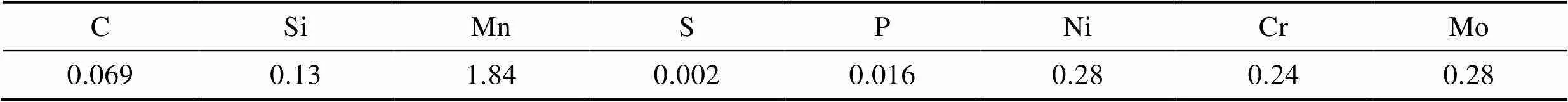

试验用高强钢为HG785D,主要化学成分见表1。对接试板单侧的长×宽×高为300 mm×150 mm× 12 mm,接头形式为对接,开设X型坡口,坡口角度为35°,钝边为2 mm,对口间隙为0.5 mm。焊丝型号为ER80-G,直径为1.2 mm,其主要化学成分见表2。保护气体选用80%Ar+20%CO2的混合气(体积分数)。

表1 HG785D高强钢化学成分(质量分数)

表2 ER80-G焊丝化学成分(质量分数)

激光-MIG复合焊接系统由IPG公司的YLS- 4000型光纤激光器、KEMPPI公司的Kemp Arc SYN400型MIG焊机和安川公司YASKAWA HP20D型机器人组成,其中光纤激光器额定功率为4 kW,波长为1070~1080 nm,焦点直径为0.6 mm。

2 试验方案与有限元模型的建立

2.1 试验方案

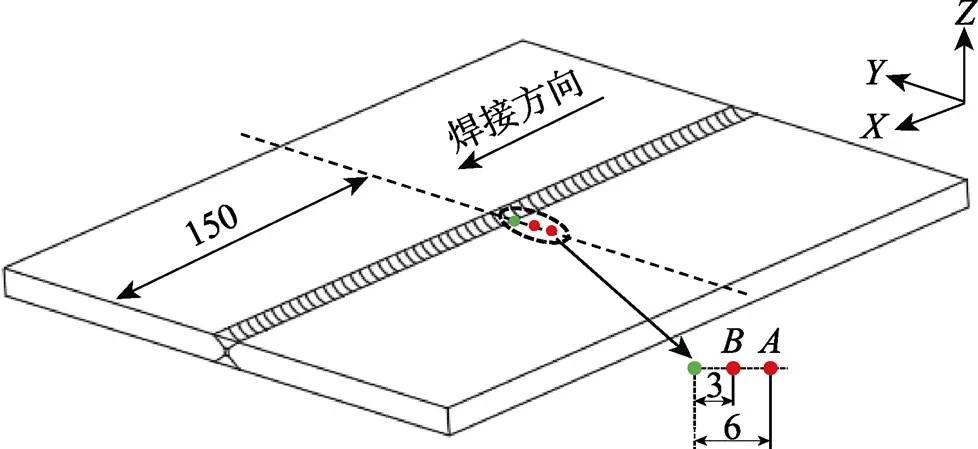

试验前,先用丙酮清洗试板,除去表面油污,然后用砂纸清除表面氧化物,露出金属光泽。其次对试板两端进行焊接点固,然后水平固定于焊接工作台上。同时,在试板表面设定和特征点(和特征点分别位于距离焊接起始端150 mm,距坡口边缘6 mm和3 mm处),焊接时采用热电偶对特征点温度进行监测,如图1所示。激光-MIG复合焊接试验采用激光在前、电弧在后的方式进行焊接。在焊接过程中,激光垂直作用于工件上,MIG焊枪与激光焊枪呈30°夹角。焊接工艺参数:焊接电流为185 A,焊接电压为24 V,气体流量为25 L/min,光丝距离为2 mm,离焦量为−2 mm,正面和反面的焊接速度分别为840,800 mm/min,激光功率分别为3.5,3 kW。焊后垂直于焊接方向线切割金相试样,经粗磨、细磨和机械抛光后,采用5%(体积分数)的硝酸乙醇溶液对试样表面进行侵蚀。采用Neophot-21型光学显微镜观察接头宏观形貌。

图1 特征点分布示意(mm)

2.2 有限元模型的建立

2.2.1 三维模型的建立及网格划分

三维模型依据实际焊接试板建立,尺寸为300 mm×150 mm×12 mm,焊缝总长度为300 mm。在距离焊缝较远处,温度变化不明显,因此,采用较稀疏的网格。在焊缝及其附近处,温度变化明显,因此,采用较密的网格[13]。网格划分如图2所示,共有128 466个节点,45 124个单元。

2.2.2 HG785D高强钢的热物理性能参数

材料热物理性能参数是热分析的基础,直接影响复合焊接温度场的最终模拟结果。在对复合焊接温度场模拟时,需要确定以下热物理性能参数(见表3)。试件的初始温度、材料密度、弹性模量、热膨胀系数、比热容和热导率。其中HG785D高强钢试件的初始温度(25 ℃)和密度(7750 kg/m3)为常数。当温度为0~1100 ℃时,其他热物理性能参数采用实测数据,当温度高于1100 ℃时,其他热物理性能参数进行插值[14]。

图2 网格划分示意

表3 热物理性能参数

2.2.3 热源模型的描述

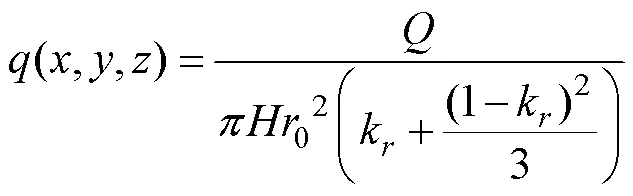

焊接热源模型的建立原则:在实际的热输入条件下,模拟的焊缝熔合线与实际焊缝熔合线相吻合,则建立的热源模型准确[12,15]。激光电弧复合焊接过程中不仅需要考虑激光与电弧之间的耦合效应,还需注意激光带来的“小孔效应”[16]。文中电弧热源为高斯锥形体热源和均匀锥形体热源,激光热源为高斯柱形体热源。各热源模型的能量分布利用式(1—3)计算。

1)高斯锥形体热源[15]。

2)均匀锥形体热源[15]。

3)高斯柱形体热源[16-17]。

(3)

2.2.4 初始条件和边界条件

将初始条件设定为常温(25 ℃)。边界条件的设定接近实际情况,由于试板下面有垫板,试板与垫板之间会发生热传导,忽略垫板的温度变化,对试板下表面施加与其他表面相同的自然对流系数和热辐射系数。模拟中施加的自然对流系数为5×10−4W/ (mm2∙℃),热辐射系数为9×10−3W/(mm2∙℃)。

3 结果分析与讨论

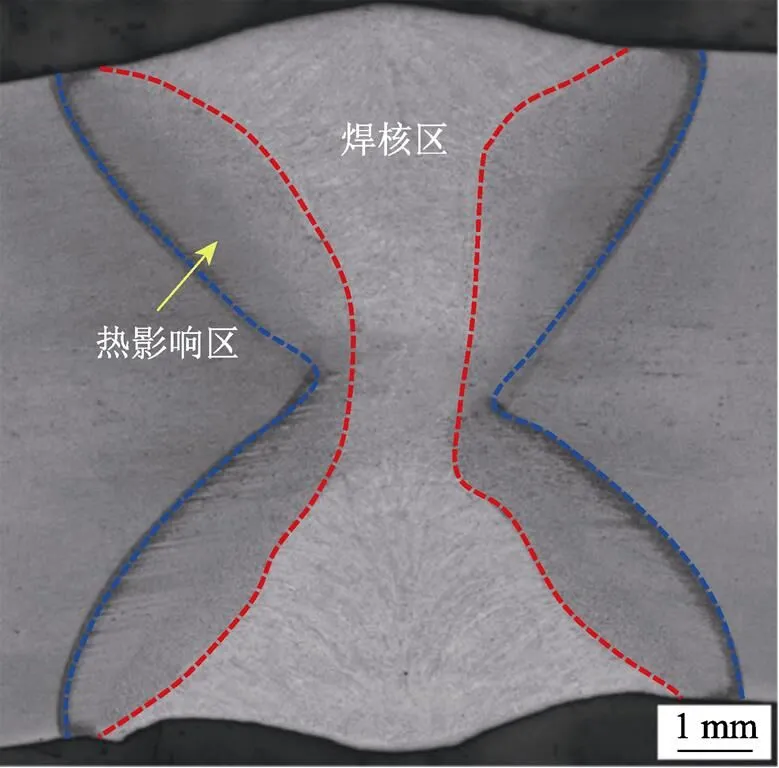

3.1 焊接接头宏观形貌及特征点热循环曲线分析

焊接接头横截面宏观形貌如图3所示,焊缝的成形性良好,未出现明显的裂纹、气孔和未焊透等缺陷,接头中的焊核区和热影响区清晰可见。正面焊接时激光功率更大,使得大量金属蒸汽发生电离,进而产生了大量的等离子体,加剧了电弧的燃烧,产生了更深的小孔,增加了熔深。此外,随着激光对熔池的搅拌作用加剧,熔池的流动性变得更好,进而导致熔宽增加[18]。

图3 焊接接头横截面宏观形貌

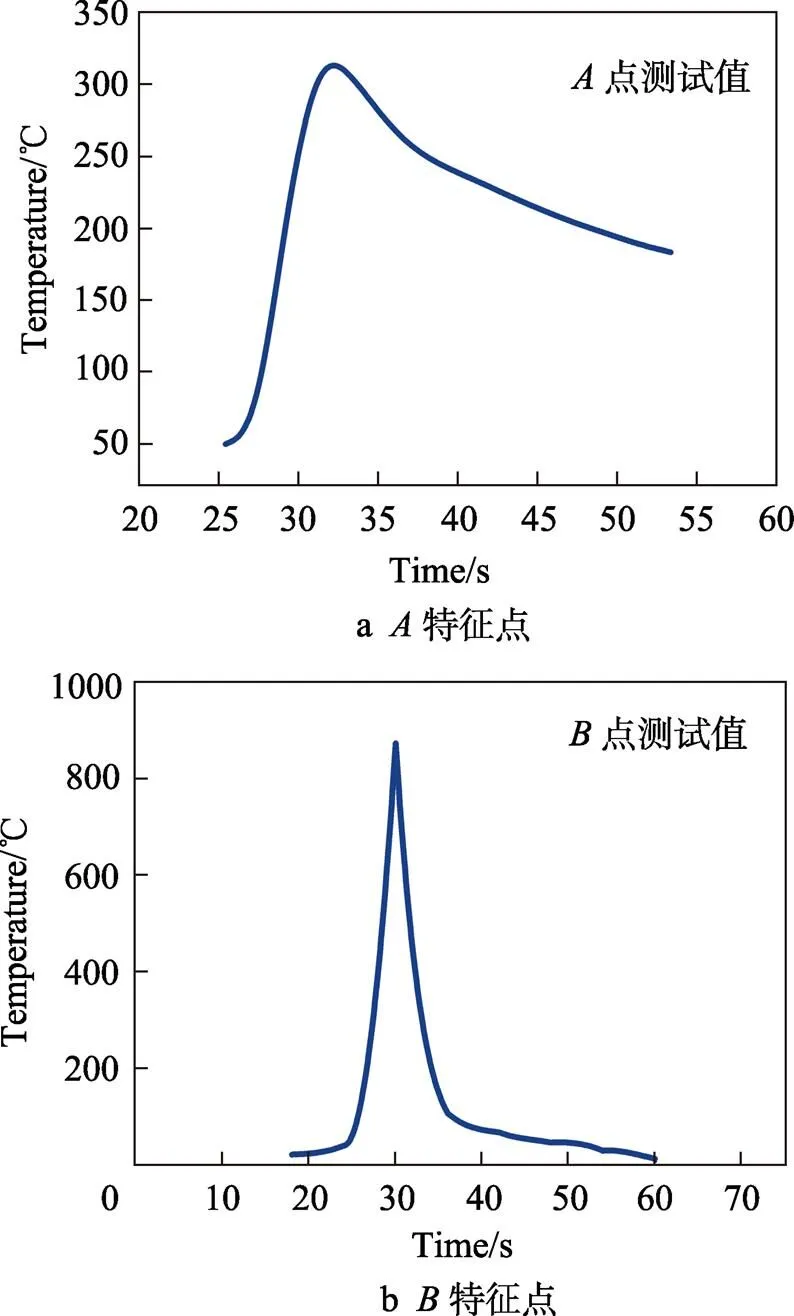

焊接时,通过热电偶测温法对和特征点的温度变化规律进行测试,获得的热循环曲线如图4所示。从图中可以看出,热源未作用之前,,特征点的温度与周围介质的温度相同,在激光电弧复合热源作用的瞬间,温度迅速上升,特征点处升至最高温度(313 ℃)用时5 s,特征点处升至最高温度(884 ℃)用时4 s,当复合热源离开后,温度迅速下降。

图4 特征点热循环曲线

3.2 温度场模拟结果分析

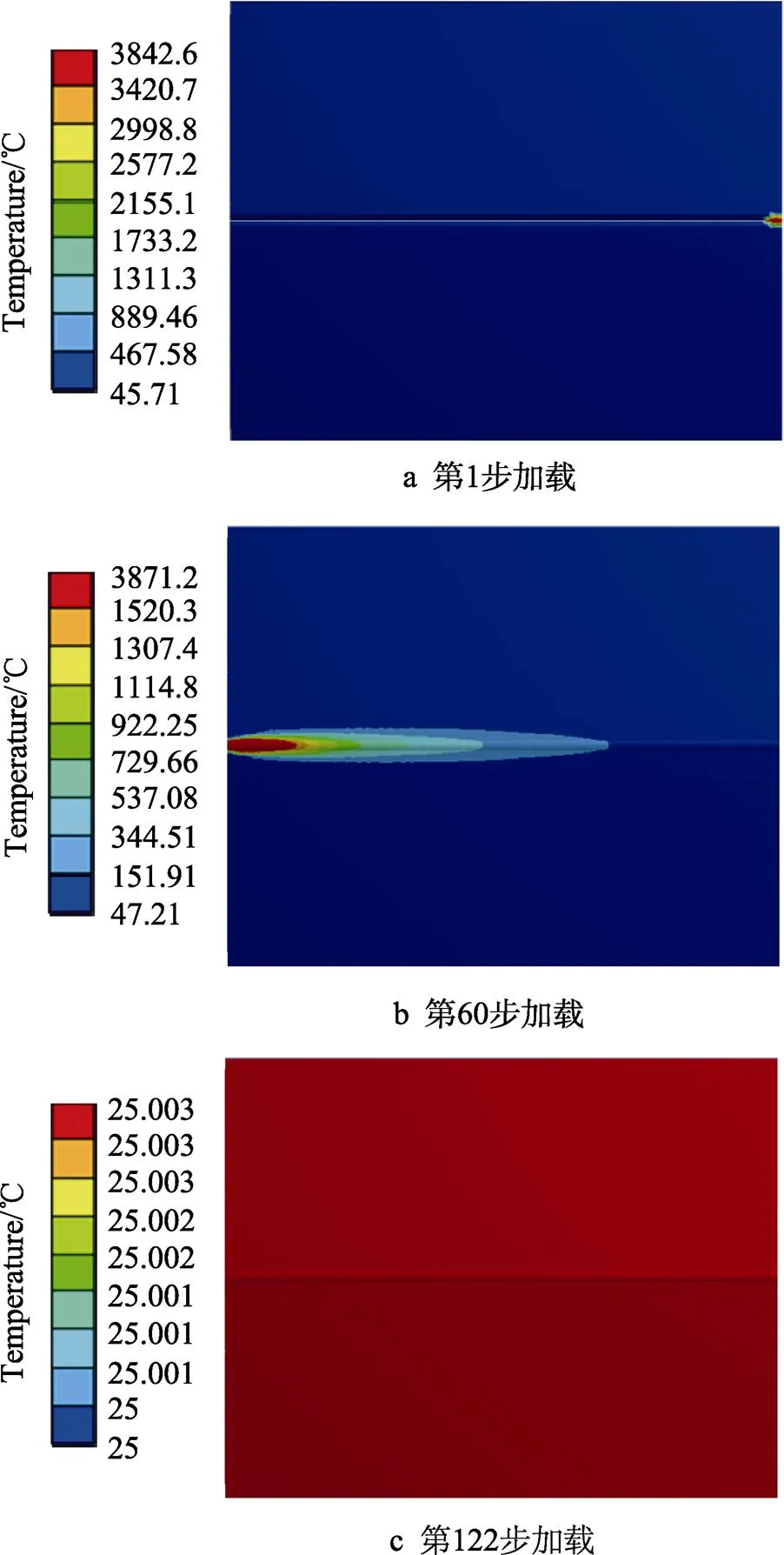

文中采用“生死单元”将整个双面焊接过程分为122步,正面60步,每步加载时间为0.35 s,背面60步,每步加载时间为0.37 s。第61步和第122步用来对焊接过程进行冷却,时间设置为100 s。图5为模拟焊接过程的试板正面温度场分布云图,由图5a第1步加载温度场云图可见,激光-MIG复合焊接过程中热影响区较小,焊缝附近等温线密集,温度场梯度大,此时最高温度为3842.6 ℃。由图5b第60步加载温度场云图可见,焊接时试板快速升温、缓慢降温,高温区形状饱满,最高温度达3871 ℃,热源后方等温线稀疏,温度场梯度小,这是由于焊接过程中,热源后方金属内部温度向周围均匀扩散,最终因与周围环境的对流和辐射作用使得自身冷却。焊接过程完成后,试板恢复初始时刻温度,此时温度场云图如图5c所示。

图5 试板正面温度场分布云图

3.3 模拟结果与试验结果对比分析

3.3.1 模拟与试验的焊接接头宏观形貌对比

截取=10 s(焊接已经稳定)时的模拟焊缝横截面温度场云图,与试验焊缝进行对比,见图6,可以发现模拟与试验获得的接头横截面宏观形貌相吻合,均呈典型的上宽下窄的“钉形”焊缝。焊缝模拟尺寸:熔深为6.94 mm,熔宽为3.28 mm。焊缝实际尺寸:熔深为6.91 mm,熔宽为3.17 mm,模拟与试验获得的焊缝熔深及熔宽误差均小于4%。同时可以看出,在模拟过程中,激光电弧复合焊接热源中心的最高温度达到了2200 ℃以上,接近高强钢的沸点,这有利于小孔的形成,并可实现大熔深焊接[19]。模拟结果与试验结果吻合,验证了该有限元模型的准确性。

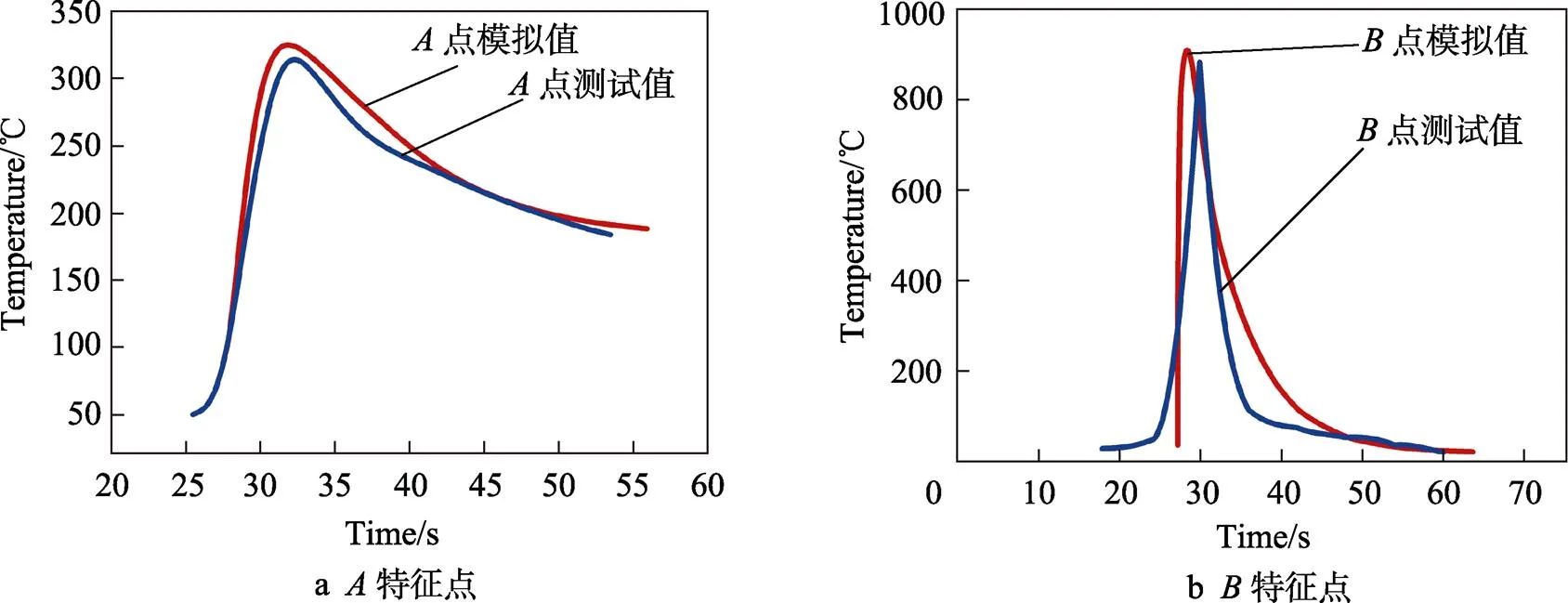

3.3.2 模拟与试验特征点温度循环曲线对比

由图7可以看出,模拟与试验得到的和特征点热循环曲线的变化规律吻合,特征点处的模拟最高温度和试验最高温度分别为325,313 ℃,特征点处的模拟最高温度和试验最高温度分别为910,884 ℃,,特征点的模拟与试验最高温度误差均小于4%,表明所选热源模型及设置的边界条件适用于高强钢激光-MIG复合焊接温度场的数值模拟。这进一步验证了该有限元模型的准确性。

图6 模拟与试验焊接接头横截面宏观形貌对比

图7 特征点热循环曲线对比

4 结语

通过对HG785D高强钢进行激光-MIG复合焊接试验,获得了最佳焊接工艺参数。基于试验参数,利用ANSYS有限元分析软件对高强钢激光-MIG复合焊接温度场进行数值模拟,随后对比模拟与试验得到的接头横截面宏观形貌及特征点热循环曲线,得到了以下3点结论。

1)对HG785D高强钢进行激光-MIG复合焊接试验,结果表明,当激光功率为3~3.5 kW时,焊接电流为185 A,焊接电压为24 V,焊接速度为800~ 840 mm/min的条件下,焊缝的成形性良好。

2)电弧热源模型选用高斯锥形体热源和均匀锥形体热源,高斯柱形体热源作为激光热源的复合热源模型,该模型获得的接头横截面宏观形貌及特征点热循环曲线与试验结果吻合。

3)在复合焊接过程中,热源中心的最高温度达到了2200 ℃以上,达到了高强钢的沸点,这有利于小孔的形成,并可实现大熔深的焊接。

[1] 井志成, 张国瑜, 王子健, 等. 高效激光-MAG复合焊接船用高强钢的性能[J]. 中国激光, 2019, 46(8): 111-117.

JING Zhi-cheng, ZHANG Guo-yu, WANG Zi-jian, et al. Properties of Marine High-Strength Steel by High-Efficiency Laser-MAG Hybrid Welding[J]. Chinese Journal of Lasers, 2019, 46(8): 111-117.

[2] 刘政君, 顾思远, 张培磊, 等. 高强钢激光-MIG复合焊对接间隙下的焊缝成形机理[J]. 中国激光, 2019, 46(9): 121-127.

LIU Zheng-jun, GU Si-yuan, ZHANG Pei-lei, et al. Welding Seam Forming Mechanism of High-Strength Steel Laser-Metal Inert Gas Hybrid Welding with Butt Gap[J]. Chinese Journal of Lasers, 2019, 46(9): 121- 127.

[3] 胡新阳, 李红涛, 宋绪丁. HG785D钢在不同焊接工艺下的焊接接头疲劳裂纹扩展研究[J]. 热加工工艺, 2015, 44(9): 31-33.

HU Xin-yang, LI Hong-tao, SONG Xu-ding, et al. Research on Fatigue Crack Growth of Welded Joints of HG785D Steel under Different Welding Process[J]. Hot Working Technology, 2015, 44(9): 31-33.

[4] 高国天. 热输入对工程机械用高强钢焊接接头组织和性能的影响[J]. 热加工工艺, 2016, 45(13): 250-253.

GAO Guo-tian. Effect of Heat Input on Microstructure and Mechanical Properties of GMAW Welded Joint for High Strength Machinery Steel[J]. Hot Working Technology, 2016, 45(13): 250-253.

[5] RIBIC B, PALMER T A, Debroy T. Problems and Issues in Laser-Arc Hybrid Welding[J]. International Materials Reviews, 2009, 54(4): 223-244.

[6] ATABAKI M M, MA J, YANG G, et al. Hybrid Laser/Arc Welding of Advanced High Strength Steel in Different Butt Joint Configurations[J]. Materials and Design, 2014, 64: 573-587.

[7] ACHERJEE B. Hybrid Laser Arc Welding: State-of-Art Review[J]. Optics and Laser Technology, 2018, 99: 60-71.

[8] EVA B, MÁRIA B. Numerical Simulation of Temperature Fields by Welding of Ti-Al Alloys Applying Volumetric Heat Source[J]. Advanced Materials Research, 2014, 2989: 1280-1283.

[9] 吴言高, 李午申, 邹宏军, 等. 焊接数值模拟技术发展现状[J]. 焊接学报, 2002(3): 89-92.

WU Yan-gao, LI Wu-shen, ZOU Hong-jun, et al. Development Status of Welding Numerical Simulation Technology[J]. Transactions of the China Welding Institution, 2002(3): 89-92.

[10] LU Y H, ZHU S C, ZHAO Z T, et al. Numerical Simulation of Residual Stresses in Aluminum Alloy Welded Joints[J]. Journal of Manufacturing Processes, 2020, 50: 380-393.

[11] 陈柏炎, 陈远亭, 李先芬, 等. 2219铝合金激光电弧复合焊接及其温度场的模拟[J]. 制造技术与机床, 2019(9): 78-82.

CHEN Bo-yan, CHEN Yuan-ting, LI Xian-fen, et al. Laser-MIG Hybrid Welding of 2219 Aluminum Alloy and Its Numerical Simulation on Temperature Field[J]. Manufacturing Technology & Machine Tool, 2019(9): 78-82.

[12] 许新猴, 赵小强, 华鹏, 等. 异种钢激光-电弧焊复合焊接数值模拟[J]. 精密成形工程, 2015, 7(4): 71-75.

XU Xin-hou, ZHAO Xiao-qiang, HUA Peng, et al. Simulation on Laser-GMAW Hybrid Welding of Heterogeneous Steel[J]. Journal of Netshape Forming Engineering, 2015, 7(4): 71-75.

[13] 张书权, 姚君山. 热丝填充激光多层焊温度场和应力场的数值模拟[J]. 热加工工艺, 2019, 48(7): 228-232.

ZHANG Shu-quan, YAO Jun-shan. Numerical Simulation of Temperature and Stress Fields in Hot Wire Filling Laser Multilayer Welding[J]. Hot Working Technology, 2019, 48(7): 228-232.

[14] 余淑荣, 熊进辉, 樊丁, 等. ANSYS在激光焊接温度场数值模拟中的应用[J]. 焊接技术, 2006, 35(5): 6-9.

YU Shu-rong, XIONG Jin-hui, FAN Ding, et al. Application of ANSYS in Numerical Simulation of Temperature Field in Laser Welding[J]. Welding Technology, 2006, 35(5): 6-9.

[15] 谷京晨, 童莉葛, 黎磊, 等. 焊接数值模拟中热源的选用原则[J]. 材料导报, 2014, 28(1): 143-146.

GU Jing-chen, TONG Li-ge, LI Lei, et al. Selection Criteria of Heat Source Model on the Welding Numerical Simulation[J]. Materials Reports, 2014, 28(1): 143-146.

[16] EVDOKIMOV A, DOYNOV N, OSSENBRINK R, et al. Thermo-Mechanical Laser Welding Simulation of Dissimilar Steel-Aluminum Overlap Joints[J]. International Journal of Mechanical Sciences, 2021, 190: 106019.

[17] 吴东, 李文亚, 温泉, 等. 双轴肩搅拌摩擦焊接头温度场和流场数值模拟分析[J]. 精密成形工程, 2019, 11(6): 114-118.

WU Dong, LI Wen-ya, WEN Quan, et al. Numerical Simulation of Temperature and Fluid Flow Field during Bobbin-Tool FSW[J]. Journal of Netshape Forming Engineering, 2019, 11(6): 114-118.

[18] 冯聪, 朱加雷, 焦向东, 等. 激光-等离子电弧复合焊接参数对焊缝形貌的影响[J]. 热加工工艺, 2020, 49(7): 48-52.

FENG Cong, ZHU Jia-lei, JIAO Xiang-dong, et al. Influence of Laser-Plasma Arc Composite Welding Parameterson Weld Morphology[J]. Hot Working Technology, 2020, 49(7): 48-52.

[19] FENG Y Z, GAO X D, ZHANG Y X, et al. Simulation and Experiment for Dynamics of Laser Welding Keyhole and Molten Pool at Different Penetration Status[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(7): 2301-2312.

Numerical Simulation and Experimental Study of Temperature Field of Hybrid Laser Arc Welding Joint of High Strength Steel

ZHOU Yong1, ZHANG Cheng-wen1, ZHANG Guo-jun2, FU Jia1, NIU Nan2, DIAO Lu-qing2, WANG Hong-duo1

(1. School of Materials Science and Engineering, Xi'an Shiyou University, Xi'an 710065, China; 2. Liaohe Oilfield Construction Company Limited, Panjin 124120, China)

The work aims to weld HG785D high strength steel with a thickness of 12 mm by hybrid welding and obtain the optimal welding process parameters, so as to establish the heat source model suitable for laser-MIG (Metal Inert Gas Welding) hybrid welding. The laser-MIG hybrid welding method was used for welding experiment, and a Gaussian cone + uniform cone + Gaussian cylindrical hybrid heat source model suitable for laser-MIG hybrid welding of HG785D high strength steel was established to describe the energy distribution of the hybrid heat source. The temperature field of laser-MIG hybrid welding of HG785D high strength steel was simulated by ANSYS finite element analysis software. Under the optimal process parameters, the weld was well formed without any cracks, pores and incomplete penetration. The macroscopic morphology of the hybrid welded joint and the temperature cycle curve of the characteristic point obtained by experiment and simulation were consistent. The optimal welding process parameters suitable for 12 mm thick HG785D high strength steel are obtained, and the hybrid heat source model is suitable for the temperature field simulation of laser-MIG hybrid welding of high strength steel.

laser-MIG hybrid welding; high strength steel; numerical simulation; temperature field

10.3969/j.issn.1674-6457.2022.01.019

TG456

A

1674-6457(2022)01-0153-06

2021-06-07

国家自然科学基金(51905427);西安石油大学“材料科学与工程”省级优势学科资助项目(YS37020203);西安石油大学研究生创新与实践能力培养计划资助项目(YCS20212113)

周勇(1963—),男,博士,教授,主要研究方向为石油工程材料焊接与表面工程技术。

王洪铎(1976—),男,博士,高级实验师,主要研究方向为金属材料焊接及表面工程。