不同碳化硅和球形石墨含量对混杂增强铝基复合材料力学性能的影响

2022-02-17金延文李泽琛孙海霞宋保永王君王东马宗义

金延文,李泽琛,孙海霞,宋保永,王君,王东,马宗义

不同碳化硅和球形石墨含量对混杂增强铝基复合材料力学性能的影响

金延文1,李泽琛2,孙海霞2,宋保永2,王君2,王东1,马宗义1

(1. 中国科学院金属研究所 师昌绪先进材料创新中心,沈阳 110016; 2. 北京宇航系统工程研究所,北京 100076)

研究不同增强相配比对SiCp与球形石墨颗粒混杂增强铝基复合材料力学性能的影响。以6092铝合金为基体,采用粉末冶金法制备了球形石墨颗粒(Gr)、SiCp单相增强以及SiCp和Gr混杂增强的铝基复合材料,通过挤压塑性变形与T6强化热处理进一步改善材料的力学性能。所制备的复合材料无孔洞等缺陷,致密度达99%以上。通过XRD分析发现材料中存在Mg2Si和脆性的MgAl2O4,通过SEM和EDS对微观组织分析,未发现增强相与基体之间存在界面反应。室温拉伸实验表明,复合材料中随Gr含量的升高,复合材料的力学性能显著降低,当Gr体积分数为15%时,屈服强度、抗拉强度和伸长率相较于基体分别降低了13%,23%,87%;混杂增强的复合材料中,(10%SiCp+5%Gr)/6092Al相较于基体抗拉强度和屈服强度分别提高了3%和8%。复合材料在拉伸过程中微裂纹首先在Gr-Al界面形成;当Gr体积分数≥7.5%时,Gr容易聚集,使复合材料力学性能严重降低。

铝基复合材料;SiC颗粒;球形石墨颗粒;混杂增强;力学性能

铝及其合金由于高比强度[1]、高抗腐蚀性[2]、良好的导热性[3]等特点已在航空航天、船舶和汽车等行业广泛应用[4-6]。铝及其合金由于低力学性能以及低硬度而导致的高磨损率使其应用受限[7]。SiC具有良好的尺寸稳定性,高强度、高硬度、高模量和低热膨胀系数等特点,在航空航天等领域应用广泛,尤其是硬质SiC颗粒的加入可显著提高铝合金基体的耐磨性,在耐磨损工况中应用前景广阔。例如使用SiCp增强铝基复合材料制动转子具有更好的耐磨性、更高的导热性以及更稳定的摩擦因数,从而在车辆制动期间减小了制动距离和制动噪声[8]。

陶瓷颗粒增强Al及其合金虽然可以提高材料的耐磨性,但当载荷过大时会加剧复合材料磨料磨损,而使复合材料磨损率高于基体合金[9]。Gr(石墨)/Al复合材料由于其良好的自润滑性[10]可以防止两对磨金属直接接触,有助于提高整个磨损系统的摩擦学性能并改善复合材料的抗咬合性[11]。在Gr单相增强的复合材料中,由于Gr颗粒的低硬度[12]和高脆性[13]会降低复合材料的力学性能和塑性变形。Akhlag-hi等[11]研究了不同成分Gr含量对复合材料力学性能与摩擦学性能的影响,发现复合材料的硬度和抗弯强度都随石墨含量的增加而降低。

与单相的Gr或SiC增强复合材料相比,SiC和Gr颗粒混杂增强的铝基复合材料表现出更为优异的力学与摩擦学性能[10,14-15]。Mosleh-Shirazi对nano-SiC和Gr混杂增强复合材料的摩擦学性能进行研究,发现nano-SiC与Gr混杂增强的复合材料相较于nano-SiC单一增强的复合材料具有更低的磨损率[16]。Krishnamurthy等[17]对SiC和Gr混杂增强复合材料的加工性能进行研究,发现Gr含量升高,Gr良好的润滑作用使复合材料可加工性显著提高。前期研究表明[18],SiC与Gr混杂增强铝基复合材料相较于单一石墨颗粒增强的复合材料具有更低的磨损率,且随SiC含量增加,摩擦因数更为稳定。以往文献主要对SiC和Gr混杂增强的复合材料摩擦磨损性能进行了研究,很少涉及混杂增强复合材料力学性能的研究,对不同成分Gr和SiC与基体的微观组织分析也较少,不同成分SiC和Gr复合材料的制备工艺缺乏完善的理论指导。

文中以6092Al为基体,通过粉末冶金法分别制备了Gr和SiCp单相增强的复合材料以及Gr和SiCp混杂增强的复合材料,主要研究了不同增强相含量对复合材料微观组织和力学性能的影响,旨在对(SiCp+Gr)/6092Al复合材料增强相配比提供指导。

1 实验

1.1 材料

原材料选用6092Al粉末,其名义成分如表1所示。增强相SiCp和球形石墨(Gr)颗粒,形貌如图1所示,其中SiCp名义尺寸为7 μm,Gr尺寸为15~ 20 μm。所制备的复合材料成分与标号如表2所示。

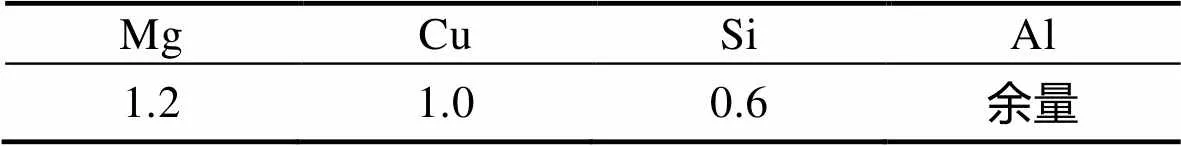

表1 AA6092合金名义成分(质量分数)

图1 不同增强相粉末形貌

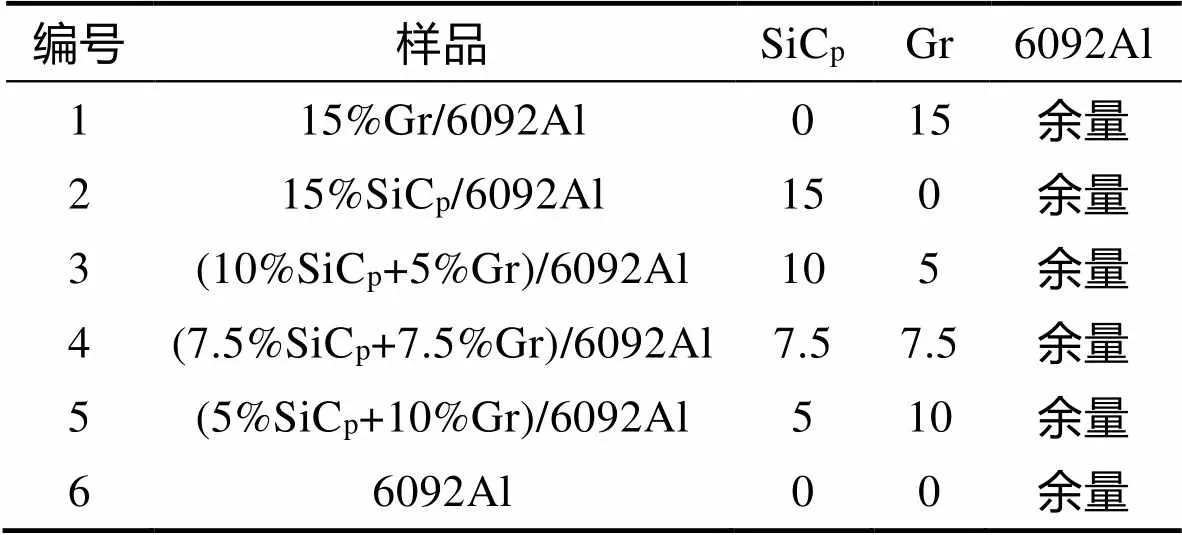

表2 材料编号与其对应成分占比(体积分数)

1.2 方法

采用机械混料机将不同成分的粉末混合,球料比为1︰1,混合6 h。将不同成分混合均匀的粉末装入钢制模具中冷压致密,之后将模具装入真空热压炉,进行热压烧结。真空热压温度为600 ℃,热压压力大于30 MPa。热压结束后,坯锭随炉冷却至室温。将所得坯锭进行热挤压处理,挤压温度为420 ℃,挤压比为16︰1。热挤压后的复合材料进行T6热处理,具体处理方法如下:将挤压态的铝棒在540 ℃下保温2 h固溶,然后水淬,最后在170 ℃下进行6 h的人工时效。

在上述T6态复合材料上取棱长为5 mm的立方体,磨去氧化皮并倒角后,采用Archimedes法测量试样密度(g/cm3)。沿挤压方向切割13 mm´13 mm´4 mm的样品,经水磨砂纸磨至2000#后进行机械抛光,使用德国Zeiss公司的Axiovert 200 MAT金相显微镜观察上述复合材料抛光面的微观组织;使用日本Rigaku的D/max 2400 X射线衍射仪(XRD)对T6态的复合材料与基体中的物相组成进行分析;使用美国FEI的Apreo热场发射扫描电子显微镜对复合材料的微观组织进行观察。

室温下,将T6态处理的直径为5 mm,平行段为30 mm的圆棒拉伸试样在德国Zwick Z050电子拉伸试验机上进行拉伸实验,拉伸方向平行于挤压方向,为保证数据可靠,每种成分的材料测试3个拉伸试样。拉伸后的断口采用美国FEI的Quanta 600扫描电镜进行观察。

2 结果与分析

2.1 密度及金相分析

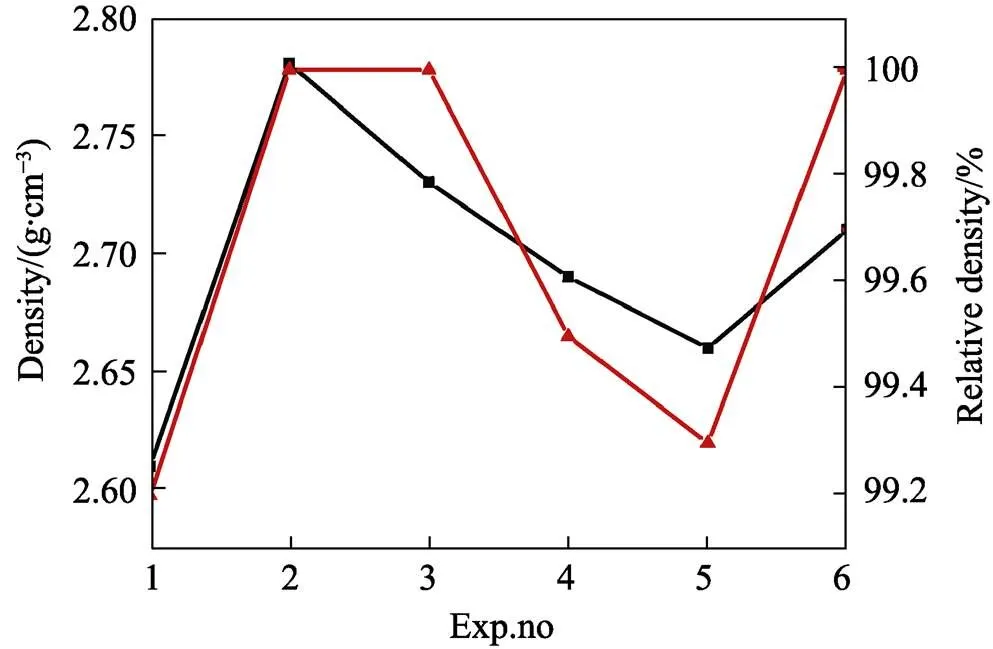

图2为不同成分SiCp和Gr所制备复合材料的密度与致密度,横坐标为样品编号(见表2)。由于SiCp(3.200 g/cm3)>6092Al(2.700 g/cm3)>Gr(2.250 g/cm3),所以复合材料的密度随着SiCp含量的增加和Gr含量的减小而增加,故6种材料密度大小依次为15%SiCp/6092Al>(10%SiCp+5%Gr)/6092Al>6092Al>(7.5%SiCp+7.5%Gr)/6092Al>(5%SiCp+10%Gr)/ 6092Al>15%Gr/6092Al(体积分数)。由图3可知,所制备的复合材料与基体的致密度均达到99%以上,与理论密度较为接近,当SiCp体积分数为10%及以上时,复合材料的致密度均达到了100%;当Gr体积分数为15%时复合材料的致密度最小,为99.2%,Gr含量较高时,由于Gr与Al基体润湿性差[19],而易形成孔洞等缺陷,导致复合材料致密度较低。

图2 不同成分复合材料的密度与致密度

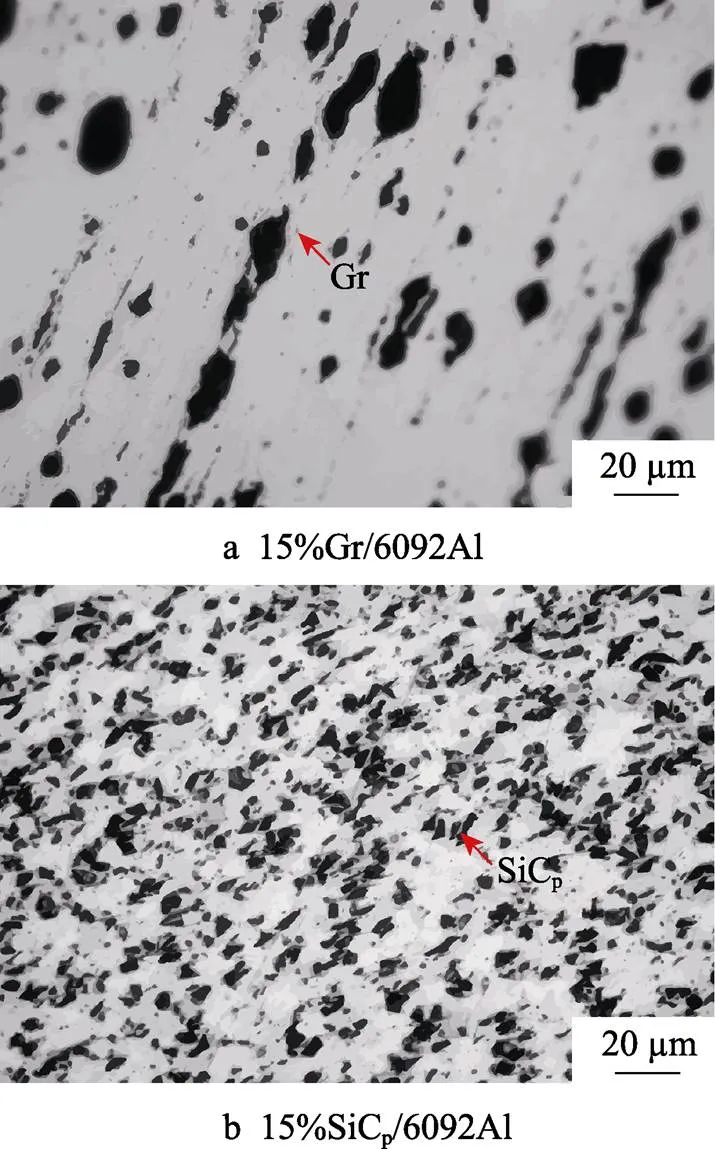

增强颗粒的分布对复合材料力学性能有重要影响[20],制备AMC的首要任务是获得增强颗粒的均匀分布。图3a和3b分别为15%Gr/6092Al和15%SiCp/ 6092Al(体积分数)沿挤压方向的OM像,均未发现明显的孔洞缺陷[21]。在图3a中,大部分Gr沿挤压方向发生破碎,并且由于球形Gr强度较低,在挤压过程中易破碎并随着基体合金材料流动,呈现长条状分布;在图3b中,由于SiCp的强度较高,挤压时不易发生破碎,SiCp则分布均匀,未发现明显取向且未变形或断裂。

图3 单相增强复合材料的微观组织

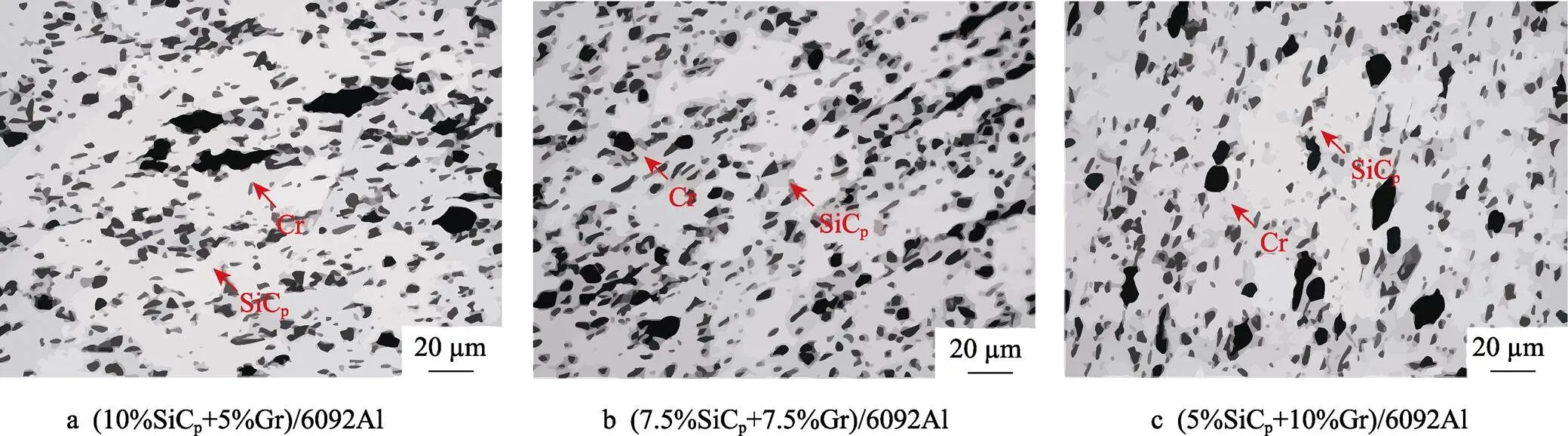

图4为3种不同成分SiCp和Gr混杂增强复合材料沿挤压方向的OM相。图4a中破碎Gr周围SiCp的影响,导致破碎的Gr边缘趋向于多边形,这说明SiCp的添加抑制了Gr破碎后随基体合金的流动。图4b中,由于SiCp含量降低,Gr含量升高,使Gr更容易随基体的变形而破碎,且在破碎的过程中受到周围SiCp的剪切,加剧了Gr随基体的流动,从而出现较图4a更为明显的取向。在图4c中,Gr的破碎并不明显,但SiCp出现了比图4b中更为明显的取向,这可能是因为当SiCp含量降低时,部分Gr周围SiCp含量较低,对Gr破碎作用较小,使Gr在基体变形中依旧保持近球形;此外,由于Gr的体积分数达到了10%,使Gr附近的基体在挤压过程中更容易随Gr的破碎而变形,从而使SiCp沿挤压方向出现较为明显的取向。

图4 不同含量混杂增强复合材料的微观组织

2.2 物相分析与元素分布

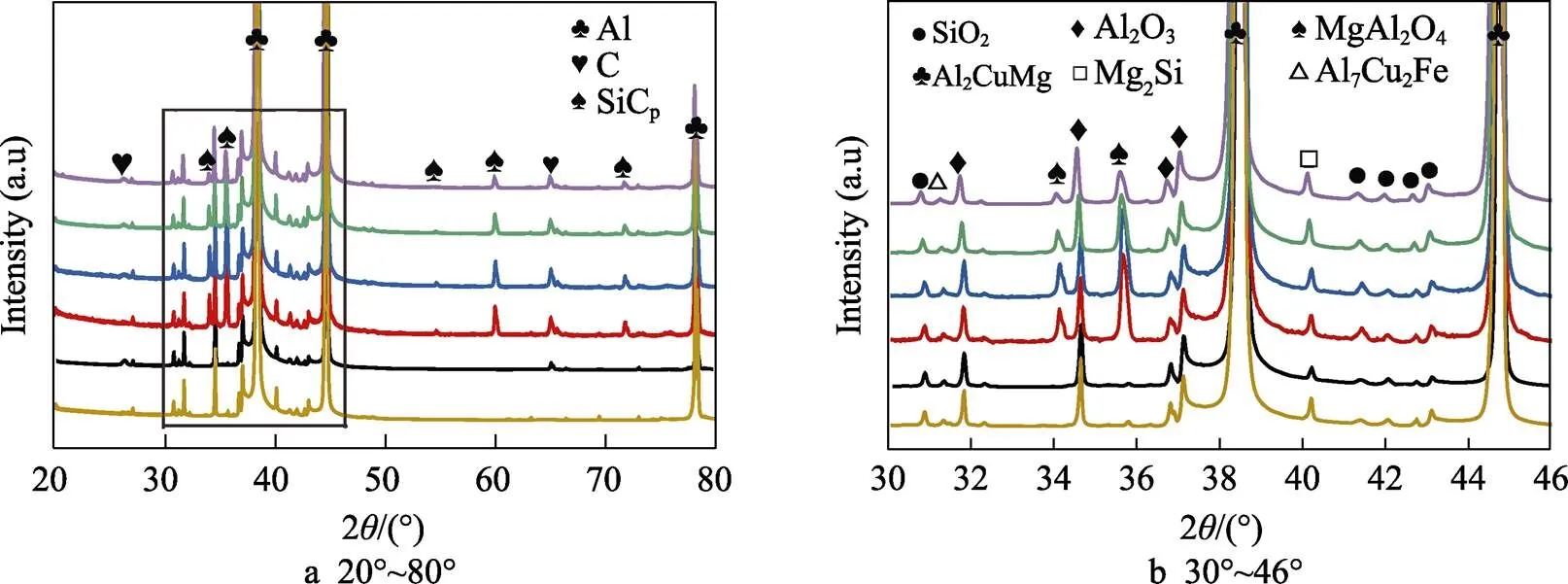

图5为6种材料T6态的XRD谱(编号代表的材料见表2)。可见,6种材料中除了Al,SiC和Gr的衍射峰以外,还有Mg2Si,Al2O3,MgAl2O4,Al7Cu2Fe,Al2CuMg和SiO2的衍射峰存在,没有检测到Al4C3等其他相存在。由于热压温度较高,Mg元素发生偏聚形成富Mg相(Mg2Si),从而6种材料中都观察到Mg2Si的衍射峰[22];MgAl2O4衍射峰的存在是因为Mg与SiO2反应生成MgO,MgO在高温下十分不稳定,继续与Al基体反应,最终形成稳定的MgAl2O4[23];Al7Cu2Fe中Fe元素的出现可能是混料球与混料罐碰撞而引入的。将各样品XRD谱归一化后,发现不同成分增强相的复合材料对其析出相影响并不明显。

图5 不同成分复合材料的XRD谱

图6为SiC和Gr单相增强复合材料T6态处理后的SEM形貌,可以观察到在高倍镜下,15%Gr/6092Al复合材料的Gr边缘保持圆润且未观察到孔洞等缺陷。选取增强相与基体之间的界面通过线扫描(黄线为线扫描路径)分析元素变化的趋势,如图6a所示,线扫描的能谱结果中,左侧为石墨颗粒,右侧为铝基体,可知,O含量在Al-Gr界面附近升高,很可能在线扫描路径上出现了Al2O3,但未观察到Mg的出现,这可能是Mg含量较低未被检测到。图6b为15%SiCp/ 6092Al的SEM形貌。相较于15%Gr/6092Al中Gr圆润的边缘,SiCp呈明显的多边形,且观察到SiCp断裂,线扫描的能谱结果中,左侧为铝基体,右侧为石墨颗粒,可知,在1.5~1.8 μm之间Al的含量突然升高,而Si和C含量突然降低,这可能是在SiCp基体上残留Al颗粒,通过Mg的能谱波动可以观察到Mg在基体中分布均匀,但在1.5 μm处含量突然升高,出现了Mg在界面偏聚。

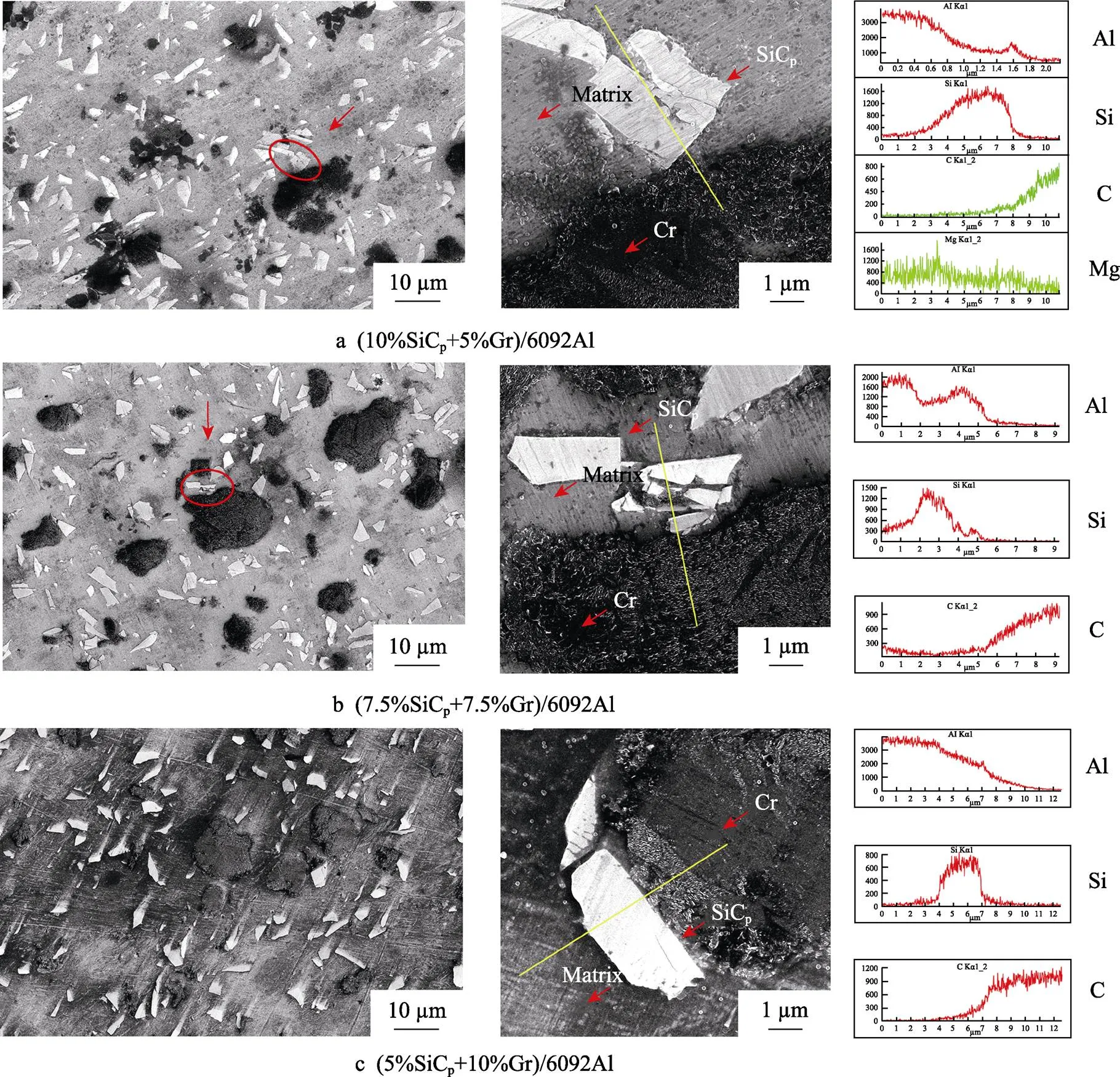

图7为不同成分SiCp和Gr混杂增强复合材料在T6态处理后的SEM形貌和EDS。图7a为(10%SiCp+ 5%Gr)/6092A复合材料SEM形貌和EDS,可以观察到断裂的SiCp,线扫描结果中,左侧为铝基体,右侧为石墨颗粒,可知,Al含量先较少后增多,这是因为扫描时经过了SiCp与Gr之间的Al基体,Mg含量在3.5 μm处最高,此处可能有Mg聚集或者Mg2Si生成。在图7b中可以明显观察到破碎并聚集的SiCp,由于破碎SiCp的影响,使Si和Al元素能量波动较大(扫描路径为2~3.8 μm)。图7c为(5%SiCp+10%Gr)/ 6092Al复合材料的SEM形貌和EDS,当Gr含量较高时,破碎和断裂的SiCp数量减少,在扫描路径上的主要元素同样为Al,Si,C,且元素分布的变化与实际物质分布一致。

图6 Gr和SiCp单相增强复合材料的SEM像和EDS

图7 Gr和SiCp混杂增强复合材料的SEM像和EDS

2.3 力学性能及断口分析

图8为6种材料T6态处理后拉伸性能的对比结果,横坐标为样品编号(见表2)。可见,当SiCp含量减少且Gr含量增多时,复合材料的抗拉强度与屈服强度均减小。当SiCp的体积分数≥10%时,复合材料的抗拉强度和屈服强度均高于基体合金;相较于基体合金,15%SiCp/6092Al的抗拉强度和屈服强度分别提高了10%和13%,(10%SiCp+5%Gr)/6092Al的抗拉强度和屈服强度分别提高了3%和8%。当SiCp的体积分数≤7.5%时,复合材料抗拉强度与屈服强度均小于基体合金;相较于基体合金,15%Gr/6092Al的抗拉强度和屈服强度分别降低了23%和13%。添加SiCp和Gr均会降低复合材料的伸长率,从15%Gr/6092Al和15%SiCp/6092Al伸长率的对比可以发现Gr对复合材料伸长率的弱化更为严重,相较于基体合金,15%SiCp/6092Al和15%Gr/6092Al的伸长率分别降低了61%和87%。

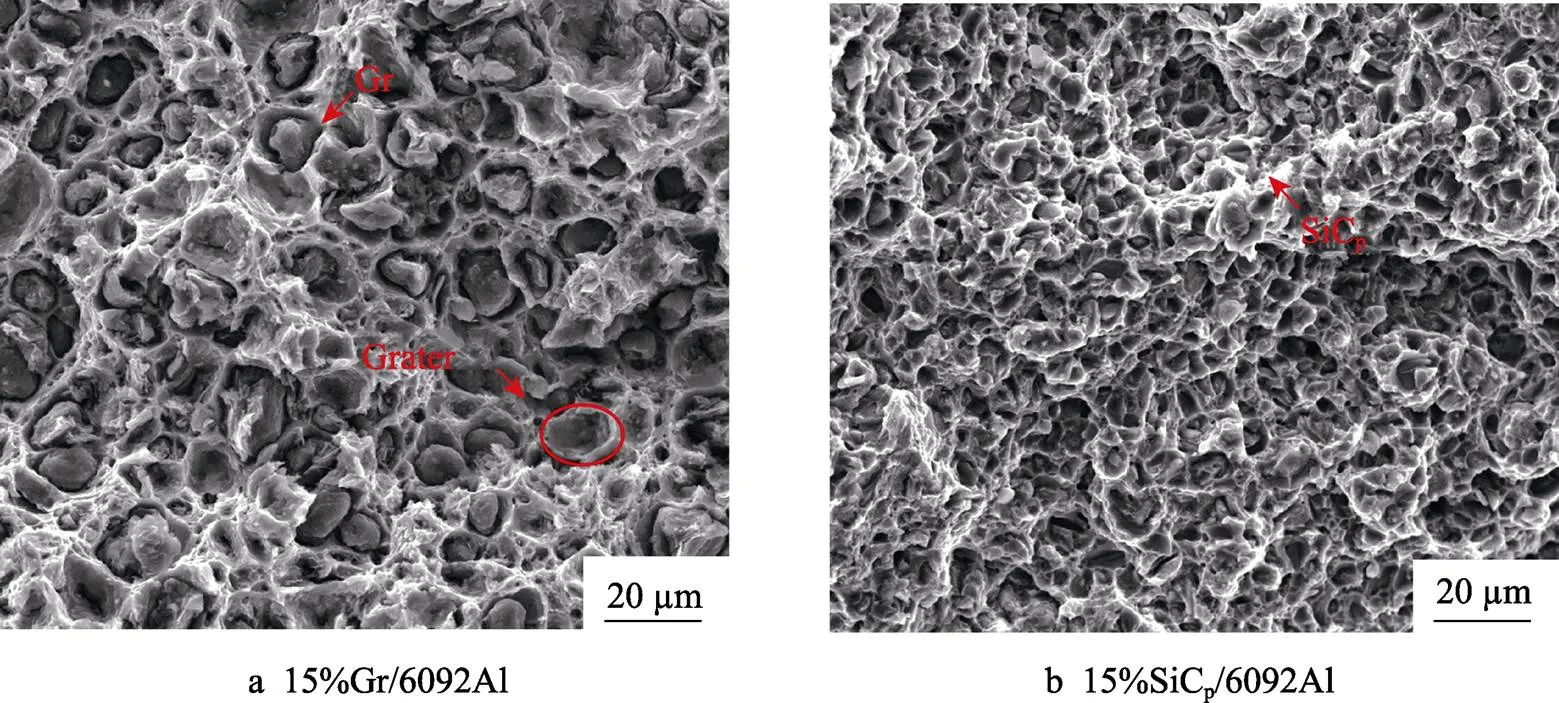

图9为15%Gr/6092Al和15%SiCp/6092Al在T6态的室温拉伸断口。在图9a中观察到Gr与基体界面脱黏以及脱黏后形成了孔洞,且在断口中大部分Gr未破碎,这说明由于Gr-Al界面结合强度较低,在传递载荷时微裂纹首先从结合强度最低的Gr-Al界面产生并不断扩展;另外,在断口形貌中发现Gr聚集,出现结合强度更低的Gr-Gr界面,进一步降低了材料的力学性能。在图9a中未观察到明显的撕裂棱,说明基体在拉伸过程中塑性变形较差,从而使15%Gr/ 6092Al出现了最低的伸长率。SiCp作为一种硬质增强相,对复合材料的力学性能有极大的提升[24-25],图9b中观察到断裂的SiCp以及铝基体中出现撕裂棱,断裂形式以6092Al基体的韧性断裂和SiCp的断裂为主。SiCp-Al界面结合强度较高,外加载荷有效传递到SiCp并使其承载,从而使复合材料强度提高。

图8 不同成分复合材料的的拉伸性能对比

图9 单相增强复合材料断口形貌

图10为SiCp与Gr混杂增强复合材料在T6态的室温拉伸断口形貌。在图10中,Gr均与铝基体界面脱黏,且未观察到断裂的Gr与SiCp,由此可以推断对于混杂增强的复合材料,在载荷的传递过程中,微裂纹起源于Gr-Al这一结合相对较弱的界面。在图10a为体积分数10%的SiCp的复合材料,SiC颗粒阻碍了微裂纹在基体之间的扩展,且Gr分布均匀,使Gr对复合材料力学性能的弱化有所改善;当Gr的体积分数增加到7.5%,SiC的体积分数降低到7.5%,如图10b所示,部分Gr联结在一起,并脱黏出现长度约为26 μm,长径比为1.4的椭球形孔洞,且相较于图10a,撕裂棱减少,复合材料强度和塑性明显降低;当Gr体积分数达到了10%,如图10c所示,出现更多Gr脱落形成的孔洞,同时撕裂棱进一步减少,使复合材料力学性能继续下降。

图10 不同含量增强相混杂增强复合材料的断口形貌

3 结语

1)利用粉末冶金法与热挤压法成功制备出SiCp与球形石墨单相以及混杂增强的复合材料。复合材料中,Gr和SiCp分散均匀,材料致密无孔洞。随SiCp体积分数增加、Gr体积分数降低,复合材料密度与致密度均增大。Gr在复合材料挤压过程中会破碎而呈长条状,SiCp随基体的塑性变形出现一定的取向,且Gr含量升高时会增强Gr周围SiCp的取向性。

2)复合材料与基体合金中均存在粗大的Mg2Si相,且存在少量MgAl2O4相,增强相配比改变对第二相的形成无明显影响。

3)随着SiCp含量增加、Gr含量降低,材料抗拉强度和屈服强度均提高,当SiCp的体积分数≥10%时,SiC阻碍微裂纹在基体之间的扩展且Gr聚集现象减少,使复合材料抗拉强度与屈服强度较基体有所提升;当Gr的体积分数≥7.5%时,出现Gr与铝基体界面脱黏以及Gr聚集的现象,使复合材料抗拉强度与屈服强度均低于基体合金;添加SiCp和Gr均降低了复合材料伸长率,其中Gr添加量对复合材料伸长率影响更大,当Gr的体积分数为15%时,复合材料与基体相比,伸长率降低了87%。

[1] Jakiewicz K, Skwarski M, Polak S, et al. Analysis of the forming process of energy-Absorbing elements made from 7000 series high-Strength aluminum alloy[J]. Archives of Metallurgy and Materials, 2020, 65(2): 697-705.

[2] Meng C, Di Z, Hua C, et al. Mechanical properties, intergranular corrosion behavior and microstructure of Zn modified Al-Mg alloys[J]. Journal of Alloys & Compounds, 2014, 617: 925-932.

[3] 王慧, 李元东, 罗晓梅, 等. 高导热铝合金的开发与研究进展[J]. 铸造, 2019(10): 1104-1110.

WANG Hui, LI Yuan-dong, LUO Xiao-mei, et al. Development and Research Progress of High Thermal Conductivity Aluminum Alloys[J]. Foundry, 2019(10): 1104-1110.

[4] Gialanella S, Malandruccolo A. Other interesting alloys for aerospace and related applications[J]. Aerospace Alloys, 2020: 501-545.

[5] Dezecot S, Rambaudon M, Koster A, et al. Fatigue crack growth under large scale yielding condition in a cast automotive aluminum alloy[J]. Materials Science and Engineering A, 2018, 743(1): 87-97.

[6] Yamamoto K, Takahashi M, Kamikubo Y, et al. Influence of process conditions on microstructures and mechanical properties of T5-Treated 357 aluminum alloys[J]. Journal of Alloys and Compounds, 2020, 834: 1-13.

[7] Sadagopan P, HarishK N, PraveenK J. Study of silicon carbide-Reinforced aluminum matrix composite brake rotor for motorcycle application[J]. Springer London, 2018, 94(1): 1461-1475.

[8] Daoud A, El-Khair M T A. Wear and friction behavior of sand cast brake rotor made of A359-20vol% SiC particle composites sliding against automobile friction material[J]. Tribology International, 2010, 43(3): 544-553.

[9] Rohatgi P K, Schultz B F, Daoud A, et al. Tribological performance of A206 aluminum alloy containing silica sand particles[J]. Tribology International, 2010, 43(1): 455-466.

[10] Moghadam, Dorri A, Omrani, et al. Influences of graphite reinforcement on the tribological properties of self-Lubricating aluminum matrix composites for green tribology, sustainability, and energy efficiency-a review[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83(1/2/3/4): 325-346.

[11] Seleman M, Ahmed M, Ataya S. Microstructure and mechanical properties of hot extruded 6016 aluminum alloy/Graphite composites[J]. Journal of Materials Science & Technology, 2018, 34(9): 1580-1591.

[12] Shanmughasundaram P, Subramanian R. Wear Behaviour of Eutectic Al-Si alloy-Graphite composites fabricated by combined modified two-Stage stir casting and squeeze casting methods[J]. Advances in Materials Science & Engineering, 2013, 2013(2013): 2-8.

[13] Baradeswaran A, Perumal A E. Wear and mechanical characteristics of Al 7075/Graphite composites[J]. Composites Part B Engineering, 2014, 56: 472- 476.

[14] Baradeswaran A, Perumal A E. Study on mechanical and wear properties of Al 7075/Al2O3/Graphite hybrid composites[J]. Composites Part B-Engineering, 2014, 56: 464-471.

[15] Omrani E, Moghadam A D, Menezes P L, et al. Influences of graphite reinforcement on the tribological properties of self-Lubricating aluminum matrix composites for green tribology, sustainability, and energy efficiency-a review[J]. The International Journal of Advanced Manufacturing Technology, 2015, 83(1/2/3/4): 325-346.

[16] Mosleh-Shirazi S, Akhlaghi F. Tribological behavior of Al/SiC and Al/SiC/2vol.%Gr nanocomposites containing different amounts of nano SiC particles[J]. Materials Research Express, 2019, 6(6): 1-9.

[17] Krishnamurthy L, Sridhara B K, Budan D A. Comparative study on the machinability aspects of aluminium silicon carbide and aluminium graphite composites[J]. Advanced Manufacturing Processes, 2007, 22(7/8): 903-908.

[18] 金延文, 曲彦平, 王东, 等. SiC与球形石墨颗粒混杂增强铝基复合材料的摩擦磨损性能研究[J]. 摩擦学学报, 2021, 41(3): 334-343.

JIN Yan-wen, QU Yan-ping, WANG Dong, et al. Sliding Wear Behavior of Aluminum Matrix Composites Hybrid Reinforced by SiC and Spherical Graphite Particles[J]. Tribology, 2021, 41(3): 334-343.

[19] 陈凤林, 王庆平, 汪奇鹏, 等. 石墨/铝基复合材料存在的问题及解决措施[J]. 安徽化工, 2019, 45(1): 6-9.

CHEN Feng-lin, WANG Qing-ping, WANG Qi-peng, et al. Problems and solutions in graphite/Aluminum matrix composites[J]. Anhui Chemical Industry, 2019, 45(1): 6-9.

[20] Singh J, Chauhan A. Overview of wear performance of aluminum matrix composites reinforced with ceramic materials under the influence of controllable variables[J]. Ceramics International, 2015, 42(1): 56- 81.

[21] 李敏, 王爱琴, 谢敬佩, 等. SiC颗粒增强Al基复合材料的研究现状与进展[J]. 粉末冶金工业, 2015, 25(3): 55-60.

LI Min, WANG Ai-qin, XIE Jing-pei, et al. The present research situation and progress of SiC particle reinforced aluminum matrix composites[J]. Powder Metallurgy Industry, 2015, 25(3): 55-60.

[22] 马国楠, 王东, 刘振宇, 等. 热压烧结温度对SiC/Al-Zn-Mg-Cu复合材料微观结构与力学性能的影响[J]. 金属学报, 2019, 55(10): 1319-1328.

MA Guo-nan, WANG Dong, LIU Zhen-yu, et al. Effect of hot pressing temperature on microstructure and tensile properties of SiC/Al-Zn-Mg-Cu composites[J]. Acta Metallurgica Sinica, 2019, 55(10): 1319-1328.

[23] Jin P, Xiao B L, Wang Q Z, et al. Effect of hot pressing temperature on microstructure and mechanical properties of SiC particle reinforced aluminum matrix composites[J]. Acta Metallurgica Sinica, 2011, 47: 298- 304.

[24] Soundararajan R, Sivasankaran S, Al- Mufadi F A, et al. Investigation on A356-20wt%SiC composites through mechanical stirring and ultra- Sonic-Assisted cavitation[J]. Materials Research Express, 2019, 6(9): 1-14.

[25] Bembalge O B, Panigrahi S K. Development and strengthening mechanisms of bulk ultrafine grained AA6063/SiC composite sheets with varying reinforcement size ranging from nano to micro domain[J]. Journal of Alloys and Compounds, 2018, 766: 355-372.

Effects of Reinforcement Proportion on Mechanical Properties of SiCpand Spherical Graphite Particles Reinforced Al Composites

JIN Yan-wen1, LI Ze-chen2, SUN Hai-xia2, SONG Bao-yong2, WANG Jun2, WANG Dong1, MA Zong-yi1

(1. Shi-changxu Innovation Center for Advanced Materials, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China; 2. Beijing Institute of Astronautical System Engineering, Beijing 100076, China)

The work aims to study the effects of different reinforcement proportion on mechanical properties of SiCpand spherical graphite particles reinforced aluminum matrix composites. 6092 aluminum alloy was used as the matrix to prepare aluminum matrix composite with spherical graphite particles (Gr), SiCpsingle-phase reinforcement, and hybrid reinforcement of SiCpand Gr by powder metallurgy. The mechanical properties of the material were further improved through extrusion plastic deformation and T6 state treatment. The results showed that the prepared composite had no defects such as holes and the relative density was over 99%. Through XRD analysis, it was found that there were Mg2Si and brittle MgAl2O4in the material. Through SEM and EDS analysis of the microstructure, no interface reaction between the reinforcing phase and the matrix was found. Tensile experiments at room temperature showed that with the increase of Gr content, the mechanical properties of the composite material were seriously reduced. When the volume fraction of Gr was 15%, the yield strength, tensile strength and elongation were reduced by 13%, 23% and 87% respectively compared with the matrix. In the hybrid reinforced composite material, compared to the matrix, the tensile strength and yield strength of (10%SiCp+5%Gr)/6092Al increased by 3% and 8%, respectively. Fracture analysis shows that microcracks first form at the Gr-Al interface during the stretching process; when the volume fraction Gr is ≥7.5%, Gr is likely to aggregate, which seriously reduces the mechanical properties of the composite material.

aluminum matrix composites; SiC particles; spherical graphite particles; hybrid reinforcement; mechanical properties

10.3969/j.issn.1674-6457.2022.01.012

TG146.2

A

1674-6457(2022)01-0101-08

2021-07-23

国家自然科学基金(51931009)

金延文(1993—),男,硕士生,主要研究方向为铝基复合材料。

王东(1980—),男,博士,研究员,主要研究方向为铝基复合材料。