立井井筒过富水煤层段防治水安全技术实践*

2022-02-17王春林李彦民梁向阳

姬 强,方 刚,王春林,李彦民,梁向阳

(1.陕西延长石油巴拉素煤业有限公司,陕西 榆林 719000;2.中煤科工集团西安研究院有限公司,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077;4.西安科技大学 地质与环境学院,陕西 西安 710054)

0 引言

陕北侏罗纪煤田榆横矿区(北区)内分布有大海则、可可盖、小纪汗、乌苏海则、巴拉素、西红墩、袁大滩、红石桥等多个井田,井田面积均在150~300 km2左右,区内煤炭资源丰富、煤质优良,且各井田大多数处于勘探阶段,有待大规模投产[1-2]。矿区内煤层埋深自东向西逐渐增大,总体在300~600 m,根据现有资料可知,其所处地区地质构造简单,不存在烧变岩水害、老(采)空区水害等问题。近年来,随着煤炭资源的深部开发,发现了区内2号煤层存在有高承压富水体这一严重问题[3-5],此类新型水害的发现将可能对区内矿井的建设、生产安全带来一大挑战。为此,以榆横矿区(北区)内的巴拉素煤矿为工程背景,针对矿井建设过程中立井井筒掘进阶段井筒穿越2号富水煤层时所遇到的水害问题,通过采取相关防治水措施,以确保井筒的安全掘进。

1 工程背景

1.1 矿井概况

巴拉素井田地处榆林市以西直距约40 km,行政区划隶属陕西省榆林市榆阳区巴拉素镇、补浪河乡、红石桥乡等管辖,地处规划的榆横矿区(北区)中西部。矿井尚处于基建期间,设计生产能力为10.00 Mt/a。井田内含主要可采煤层7层,分别为2、3、4-1、4-2、5、7、8号煤层。其中主要可采煤层为2、3号厚煤层,其余煤层均属局部或者大部可采的薄及中厚煤层。2号煤层厚度1.42~5.74 m,平均煤层厚度3.68 m,以厚煤层为主;3号煤层厚度4.65~7.86 m,平均煤层厚度6.19 m,属厚煤层;4-1、4-2、5、7、8号煤层平均厚度为0.84~1.59 m,为薄及中厚煤层。

巴拉素井田四周没有明显的自然边界,均为人为划定边界,井田内自上而下主要含水层为:第四系松散层潜水含水层、白垩系下统洛河组孔隙-裂隙含水层、侏罗系中统直罗组碎屑岩类裂隙含水层和侏罗系中统延安组碎屑岩类裂隙含水层等组成,各基岩含水层富水性均呈弱-中等。目前,在矿井建设阶段发现2号煤层局部富水,且富水性不均一[6-7]。根据以往研究成果,矿井未来采掘2号煤层的主要充水水源为煤层顶板基岩孔隙裂隙水和2号煤层水[8-10]。

1.2 井筒概况

根据矿井设计,布置有4条立井井筒,分别为主立井、副立井、一号回风立井和二号回风立井,由于建设前期对于2号煤层水害认识不足,对各井筒建设阶段所采用的施工工艺有所影响。矿井二号回风立井井筒采用半深冻结法进行施工,井筒净直径6.5 m,净断面为33.2 m2,井口设计标高+1 206.9 m,总深度545.45 m,冻结深度435 m,当井筒掘进至425 m时,经施工探查钻孔,发现在井筒垂深443~447 m范围附近存在一层厚4 m、水压力3.2 MPa,单孔涌水量2~5 m3/h的“七里镇砂岩”。另外,在井筒垂深478~483 m的2号煤层,煤厚约3.2 m、水压力3.6 MPa,单孔涌水量198 m3/h,因此,根据规程规范要求,该立井井筒停止掘进。结合前期论证及施工经验[11-13],需对以上井筒即将通过的富水区域进行超前疏放水及注浆治理工作。

2 防治水技术及安全措施

根据前期探查及以往工作经验,2号煤层顶板的“七里镇砂岩”较为致密,以孔隙水为主,注浆封堵效果较差,该段水体应以疏放为主;对于2号煤层水而言,其煤层裂隙发育,采用注浆封堵后,以井筒断面通过该区域方法有效可行。由此,提出相应的探、疏放水及钻孔布置方案,在疏降水体压力的同时,为注浆工作做好准备。

2.1 施工及布置

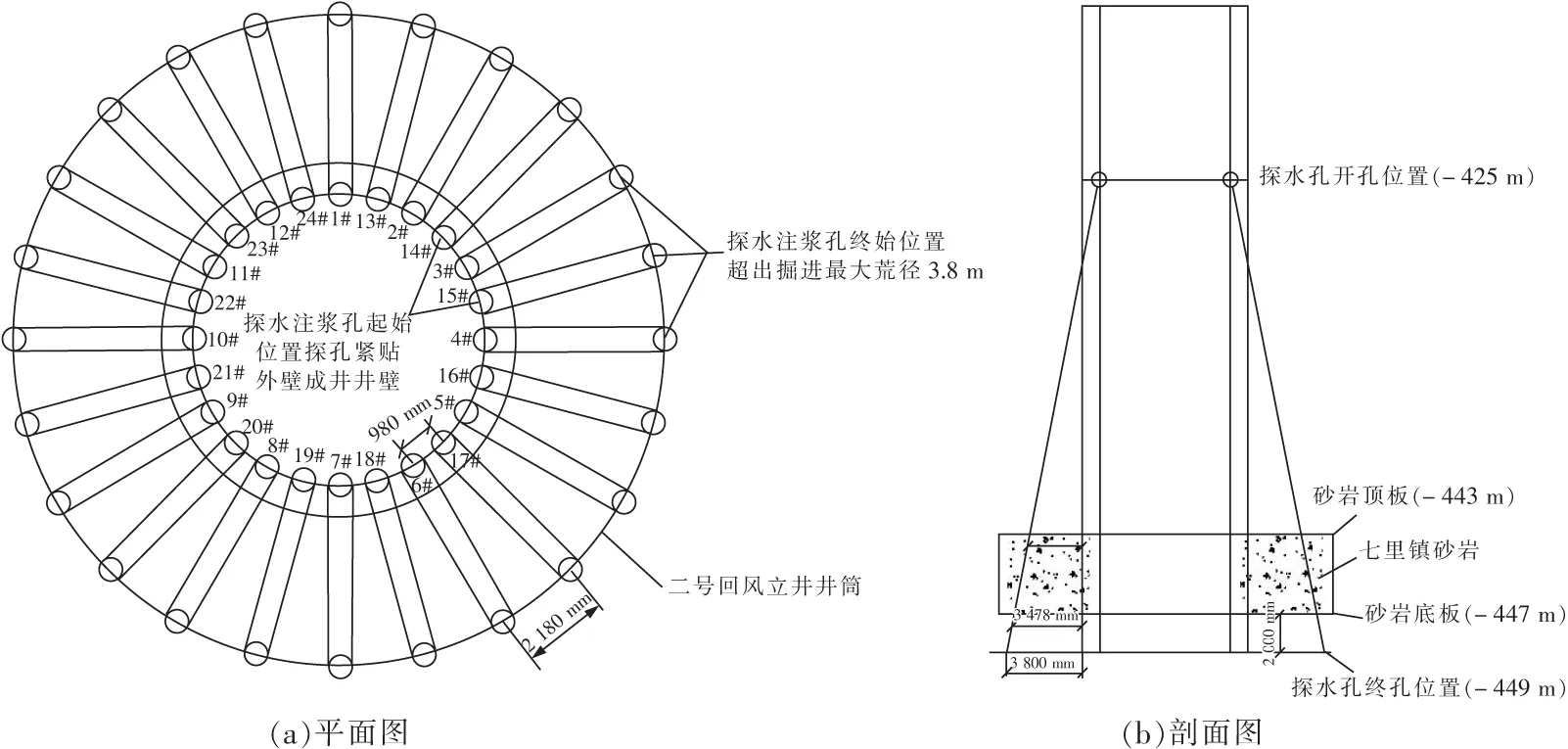

本次施工布置有24个探水注浆孔(1~24#),其中,12个探水注浆孔(13~24#)均匀穿插在1~12#中间,孔深24.5 m左右,钻孔开口处紧贴外壁成井井壁,距成井井壁0.5 m为宜,开孔眼间距980 mm,终孔超出井筒荒径3.8 m,超出“七里镇砂岩”底板2 m,钻孔角度为79°,终孔间距2 180 mm,钻孔布置如图1所示。

图1 钻孔布置示意Fig.1 Layout of borehole

在探水注浆施工前,先施工6个探水孔(兼做注浆孔),经井下现场实测涌水量,若总水量小于20 m3/h时,则探讨后续施工方案;若总水量到达或超过20 m3/h时,则进行工作面注浆封堵,在注浆后形成半径不小于8.35 m的注浆帷幕。而后将预留的12个注浆孔(1~12#)扫孔至“七里镇砂岩”底板2 m,注浆继续进行封堵,最后施工剩余6个探水注浆孔14#、16#、18#、20#、22#、24#,以上孔兼做验证孔。钻机开孔选用ZDY1900型液压钻机配φ75 mm、φ90 mm、φ130 mm合金钻头,开孔至15 m时退出钻机,埋设φ108 mm×6 mm止水套管,砂浆加固,双液浆封堵;钻进采用ZDY1900型液压钻机配φ50 mm钻杆及φ75 mm三芯钻头,钻进至设计位置。在井口西北侧安装2台注浆泵,工作面布置1台孔口混合器,完成工作面注浆封堵施工。

2.2 施工顺序及工艺

2.2.1 施工顺序

由测量人员定位钻孔;施工编号为13#、15#、17#、19#、21#、23#共6个探疏放水孔;开孔钻进至孔口管设计深度,预埋孔口管封堵加固;钻进至设计层位;观测涌水量,注浆封堵;同样的方法施工1~12#探水注浆孔;施工剩余6个探水注浆孔;单孔涌水量超过0.5 m3/h时,重新扫孔注浆。

2.2.2 注浆前施工工艺

钻机安装定位:本次探水孔施工钻机安装在止浆垫施工平台上,平台高于止浆垫2 m,施工平台采用φ108 mm无缝钢管与16#槽钢焊接而成,槽钢上铺δ=8 mm花纹钢板,调整好钻机架使用螺栓与施工平台连接固定,钻机与钻机架之间使用专用的U型卡进行卡牢固定,固定前,由技术人员根据钻孔布置图要求放线,钻机安装完毕后,检查钻机位置、角度、标高是否合乎设计要求。钻机和注浆机启动时必须使用防爆开关进行控制并按照负荷进行整定,防止在使用过程中防爆开关动作不灵敏损坏设备;在接线时严格按照公司防爆设备安装标准施工,禁止失爆现象发生。注浆机和钻机在工作时必须做好防淋水措施,防止淋水损坏电气设备。

埋设止水套管(15 m):根据井下探放水钻孔实际揭露情况分析,含水层富水区的观测孔水压力为2.4 MPa,结合规范要求,得出套管长度为15 m,经前期探疏放水及注浆期间现场验证,15 m止水套管能够满足施工需求。本次探水施工中止水套管埋设分3次套孔,首先使用ZDY1900型液压钻机配φ75 mm合金钻头定位钻进至累深15 m后,退出钻杆更换φ90 mm合金钻头进行二次套孔,最后使用φ130 mm合金钻头3次套孔埋设止水套管,止水套管选用一根φ108 mm×6 mm无缝钢管加工而成,每根长1.5 m,车丝连接。

固孔口管:由专职机修截取一个高0.3 m半截桶,将截好的半截桶套在止水套管上,防止周围涌水进入孔内,套管埋设前应用风吹净孔内岩粉、积水,紧接着下入套管(如果环形空间过大则在最后一节管体外缠绕纱布或麻丝),套管上端外露200~400 mm,在套管内注入砂浆,凝固1 d后进行耐压试验,终压不小于静水压的2.5倍且稳定在30 min以上方为合格,试验合格后进行探水施工,否则注双液浆进行封堵,直至试验合格。双液浆材料为水泥-水玻璃双液浆,其中,水泥采用P.O.42.5普通硅酸盐水泥,水玻璃浓度30~40 Be′,实际施工中可根据涌水点水量大小及封堵难易程度适当调整。

探水施工:采用ZDY1900型液压钻机配50 mm钻杆及φ75 mm三芯钻头进行探水孔钻孔施工,钻进前孔口管加装4寸高压阀门,以防钻孔突水造成水淹事故,工作面布置24个探水孔,先施工6个(编号为13#、15#、17#、19#、21#、23#)探水孔,钻探完成后打开所有阀门,采用容积法观测工作面总水量,水量达到或超过20 m3/h时,进行工作面注浆封堵。后施工12个探水注浆孔(1~12#),最后施工剩余6个验证孔(编号为14#、16#、18#、20#、22#、24#),本次探水施工超前探测24.5 m,钻孔垂深24 m,钻孔角度79°,终孔位置超出“七里镇砂岩”底板2 m,超出最大掘进荒径3.8 m,每天观测涌水量变化,做好原始记录。打钻期间,在工作面附近无淋水部位装设一部专用电话,钻进过程中,若因岩石破碎塌孔打不下去时,应停钻注浆待凝固后继续扫孔钻进,否则一直钻进直至设计深度。在打钻过程中,应注意观察是否有顶钻、卡钻、喷孔等异常涌出情况,详细记录并进行及时汇报处理。结束时要核实钻孔长度,确保钻孔深度符合设计要求。

2.2.3 注浆施工

注浆前准备工作:在井口西北侧分别安装2台GZB-40A高压注浆泵,井筒内布置一路外径60 mm注浆软管,一路1.2寸供水管兼做注浆管使用,工作面另设1台混合器,与混合器连接的两路注浆管应安装单向阀,防止压力不稳定导致化学浆串浆,堵塞管路,注浆管、注浆泵和孔口管之间用φ50 mm×6 mm高压胶管连接,输浆管路自身能够承受的压力应大于设计最高终压的1.2倍。因化学浆性能限制,注浆温度低于0 ℃时,化学浆提前凝胶无法呈现液态,满足不了注浆需求,为此应在注浆泵附近搭设保温棚,内设不少于2台加热器,保证出浆温度不小于10 ℃;同时自保温棚至井口段注浆管应包裹保温材料,保证浆液温度。

注浆设备试运转:注浆设备及管路安装完毕后,必须进行试运转,注浆系统要满足最大注浆压力和流量的要求,经试运转或耐压试验,设备应无异常响声,具体作业程序为全面检查注浆、搅拌系统及管路连接处等;注浆系统进行无负荷试运转;全系统联合试运转;处理存在问题,并再次进行试运转,直至符合要求。

注浆作业:本次注浆封堵施工选用化学浆,化学浆由A、B液组成,均为液态,分别由专用容器盛放,在地面设专用场地储存。注浆泵附近设置2个注浆容器,每个注浆容器为1 m3,按照A、B液混合配比要求,调整2台高压注浆泵吸浆量,浆液由地面注浆泵经井筒内敷设的两路注浆管分别输送至孔口混合器混合向工作面注浆封堵。孔口混合器布设在工作面与止水套管上与大阀门直接相连,混合器分别与两趟管路的连接处必须安设单向阀,承受压力不得低于32 MPa,设备、管路各连接处必须安设保险绳,防止管路脱落伤人。注浆终压不小于静水压2.5倍,本次注浆终压取12 MPa,待所有注浆孔全部注浆封堵完成后,重新扫孔观测涌水量,单孔涌水量不大于0.5 m3/h,总水量不大于20 m3/h,则本次注浆结束,否则继续注浆封堵。每次注浆前必须对2台注浆泵的流量进行调整,根据现场需要的浆液凝固时间,将2台泵的输出流量调整到2∶1~3∶1之间;然后开始进行注浆,注浆过程中要随时观察注浆压力不得超过注浆终压;定时测量2台泵的浆液输出比例,当比例出现偏差时可通过调整吸浆管控制阀门的大小来进行调整,确保注浆比例在要求范围内。

2.3 安全技术措施

2.3.1 钻探工程

开展钻探作业时,要做到:①每班水泵工及电工配合好,按照操作规程操作潜水泵及卧泵,以保障排水系统正常运转及时排出工作面涌水,严格执行井下交接班,每班填写水泵运行情况。②当班队长及技术员按照钻孔设计位置及角度调整安装钻机。③开钻前要认真检查钻机安装的牢固性、平稳性,各部件连接是否正常,操作手柄是否灵活,并进行钻机的试运转,确认无误后可进行钻进。④利用模板绳挪移钻机时,要由当班队长或班长专人指挥,操作人员必须听从指挥人员口令,精准作业。⑤检查压风、液压系统各管路接头是否拧紧,高压管路要留保险绳。⑥钻具要拧紧,各工具及其它物品严防掉进孔内,下放和提拔钻具时,要有人指挥,确保安全。⑦打钻时,派专人时刻观察钻机的稳定情况,防止钻机倾覆伤人,人员远离孔口方向。⑧钻进过程中出水,应及时停钻通知技术人员下井测量涌水量、水压、水温等参数,并做好记录。⑨探水注浆钻孔开孔及扫孔时工作面必须放置一个吊桶,吊盘安全软梯应下放至工作面,发现紧急情况立即撤人。⑩打钻过程中,应随时观察工作面水位,操作人员不得正对钻孔;若水量增加较快或出现顶钻、水压大、喷孔等异常现象,应立即拔出钻杆,关闭阀门;测量水压、水量,并通知地面注浆。

2.3.2 注浆工程

注浆应注意:①本次注浆属高压注浆,阀门及各管路要固定牢固,各接头要拧紧,并预留保险绳防止脱落伤人,人员远离孔口管方向。②注浆开始前井下工作人员应及时进行躲避,防止高压注浆跑浆伤人。③注浆过程中,要设专人观察注浆压力和吸浆量的变化情况,发现异常现象及时采取措施处理。施工人员要佩戴安全防护手套、眼镜;注浆机应有专职机修维护、司泵工操作,发现问题及时处理。④注化学浆时,A、B这2个吸浆管不得混合使用,严防堵塞。⑤如果出现设备有异响,压力极不稳定,应立即停机检查处理,如突发事件危及安全时,应立即停机撤人。⑥注浆期间通风风量符合设计要求,注化学浆期间不得随意关闭风机。⑦工作平台应留设吊桶通过孔,并有足够的安全距离;应设专职信号把钩工,防止吊桶或钩头上下时碰人。

2.3.3 其他注意事项

严禁“三违”作业,认真做好防坠工作:①施工前本措施必须传达至每一个施工人员,做到人人心中有数。②井下工作人员必须按井下工种佩戴劳动保护用品和矿灯,其它按井下有关规定执行。③井筒内施工过程中,所有工具、材料必须留保险绳,防止掉落,所有人员必须熟知发生突出水害的避灾路线,并能在班队长指挥下有序撤离。④下放材料、设备前,应事先通知绞车房和井下信号工,做好接送准备。⑤注浆期间,班子成员严格执行领导值班、带班制度,领导24 h均有人值班。⑥井下电器、开关应做好防水措施,采用风筒布遮盖。⑦提升、下放设备和构件时必须由机电经理及机电队长在井口现场指挥,上、下大件时井下必须有队长以上人员跟班,地运班长必须在井口负责,必须由指定专业人员完成,明确各个工序的负责人,并做好签字记录工作。⑧施工过程中,工作面必须有充足的照明,照明不良、不足的情况下严禁施工。

2.3.4 避灾路线

路线一:工作面—吊桶—井口。即当工作面出现应急事故时,工作人员可在班队长的指挥下通过信号联系,按序经吊桶直接升井至井口安全地点。

路线二:工作面—软梯—吊盘—吊桶—井口。即当工作面出现应急事故时,工作人员可在班队长的指挥下有序从软梯升至吊盘,然后通过信号联系,经吊桶升井至井口安全地点。

路线三:工作面—软梯—吊盘—安全梯—井口。即当工作面出现应急事故时,吊桶无法下放,工作人员可在班队长的指挥下有序从软梯升至吊盘安全梯,然后通过信号联系,经安全梯升井至井口安全地点。施工排水系统及避灾路线图如图2所示。

图2 施工排水系统及避灾路线Fig.2 Drainage system and escape route

3 结语

巴拉素煤矿二号回风立井井筒防治水工程,在采用钻探、注浆手段对2号富水煤层顶板砂岩及2号煤层本身进行水体疏放和注浆治理后,最终保障了该井筒的安全落底贯通。经注浆堵水施工,井筒在通过2号富水煤层时,整体水量小于5 m3/h,达到了预期帷幕的效果。对于“七里镇砂岩”而言,注浆效果有限,对井筒施工并无较大影响,但在后期矿井采掘过程中,需提前进行探查、疏放。通过本次立井井筒过富水煤层段防治水安全技术研究及工程实践,确定了采用方法、措施的可行性和有效性,确保了矿井的安全生产,也为矿井后期防治水工作提供借鉴。